ZnO含量对AgCuOIn2O3SnO2ZnO材料电接触性能的影响*

2023-03-09滕汶宋周晓龙刘满门王立惠

滕汶宋,周晓龙,胡 晨,于 杰,刘满门,王立惠

(1. 昆明理工大学材料与工程学院云南省新材料制备与加工重点实验室,昆明 650000;2. 稀贵金属综合利用新技术国家重点实验室,昆明 650000;3. 中国有色桂林矿产地质研究院有限公司桂林市微电子元件电极材料与生物纳米材料重点实验室,广西 桂林 541000)

0 引 言

电接触材料是电器开关的核心组件和关键材料,负担接通、断开电路及负载电流的任务。作为一种重要的电接触材料,AgMeO(银金属氧化物)由于其优异的性能被广泛应用于航空继电器、汽车继电器及低压电器中,1960~1970年代万能触点AgCdO材料的出现使得银基电接触功能复合材料达到了一个新的里程碑[1],但由于Cd和CdO蒸汽对人体有致癌作用,因此含Cd的相关产品受到了很多发达国家如欧盟、日本、美国等的限制,已经立法严格禁止生产,进口和使用AgCdO电触头[2]。

目前,AgSnO2、AgCuO及AgZnO是替代AgCdO最有希望的3种环保型触头材料,其中AgCuO作为一种新型环保的电触头材料,具有良好的导电性,高的导热性,电阻率明显低于同质量分数的AgSnO2电触头材料的特点,在直流接触器方面的使用性能明显好于AgSnO2和AgNi电触头材料;又因CuO具有稳定性高、与Ag基体界面结合好、价格低廉、原材料丰富等特点,使得 AgCuO 电触头材料得到重视[3-4]。但AgCuO抗电弧侵蚀性能较差,电弧侵蚀现象严重,在前序的工作中,杨敏杰、李晓龙等[5-6]发现,在AgCuO中添加SnO2可以显著降低材料的熔焊力和接触电阻,对电触头材料的损耗量也有明显的改善作用;李志国[7]等发现添加1%~3.5%的In2O3能够提升AgCuO材料的硬度及抗拉强度,当In2O3含量为2%时的电接触性能更优。

AgZnO具有接触电阻低,耐电弧侵蚀能力强,抗熔焊性强等特点在各种断路器、保护器中的应用较为广泛[8],是替代AgCdO的理想材料,ZnO具有很好的热稳定性,锌与镉在元素周期表中属同族元素,两者的物理、化学性质相近,氧化物蒸汽压相近[9]。在之前工作基础上,为进一步降低该系列电接触材料在生产应用中的银耗,同时提升其电接触性能,本实验计划以反应合成法在AgCuOIn2O3SnO2中加入不同含量的ZnO,并采用JF04C触点材料测试机研究ZnO含量对AgCuOIn2O3SnO2电接触性能的影响。

1 实 验

1.1 材料制备

以Ag粉、Ag2O粉、AgCu28合金粉、AgCu20合金粉、AgIn30合金粉、AgSn15合金粉和AgZn15合金粉(纯度99.5%;粒度40~45 μm)为原材料,采用原位反应合成法制备200 g不同ZnO含量的AgCuO(10)In2O3(2)SnO2(2)ZnO(x),(x=0.5、1、1.5、1.8)电接触材料。

采用QM-ISP2型行星式球磨机中进行球磨混粉,球料比为3∶1、球磨转速为300 r/min、球磨时间为5 h。球磨后的合金粉末在QYL100型油压机中压制成直径为φ26 mm的圆柱形素坯,成型压力为27 MPa,保压时间为5 min。再将成型素坯置于CVD(G)-06/50/2型高温气氛管式炉进行烧结,为实现完全反应同时避免材料产生裂纹等缺陷采用低升温、长保温、阶段式的烧结工艺(见图1)。为提高致密度,对烧结后的材料进行复烧复压:将模具和铸锭分别加热至350和830 ℃保温1 h,然后在50 MPa的压强下保压5 min。在YLS32-800T型液压机上进行热挤压实验,挤压杆移动速度<0.1 mm/s,挤压速度<180 mm/s,挤压成φ8 mm的棒材,经链式拉拔机拉拔获得φ1.4 mm的丝材,然后采用全自动铆钉机将丝材制成铆钉型电触头。

图1 烧结工艺曲线Fig.1 Sintering process curve

1.2 材料测试

采用X射线衍射仪分析材料的物相组成,采用扫描电镜(SEM,型号:PHILIPSXL30ESEM-TMP)分析材料电弧侵蚀后的微观形貌,采用JF04C触点测试系统测试铆钉型触点的电接触性能,设置测试参数如表1所示。

表1 AgCuOIn2O3SnO2ZnO电触头材料电接触性能试验参数Table 1 Test parameters for electrical contact properties of AgCuOIn2O3SnO2ZnO electrical contact materials

2 结果与讨论

2.1 物相组成

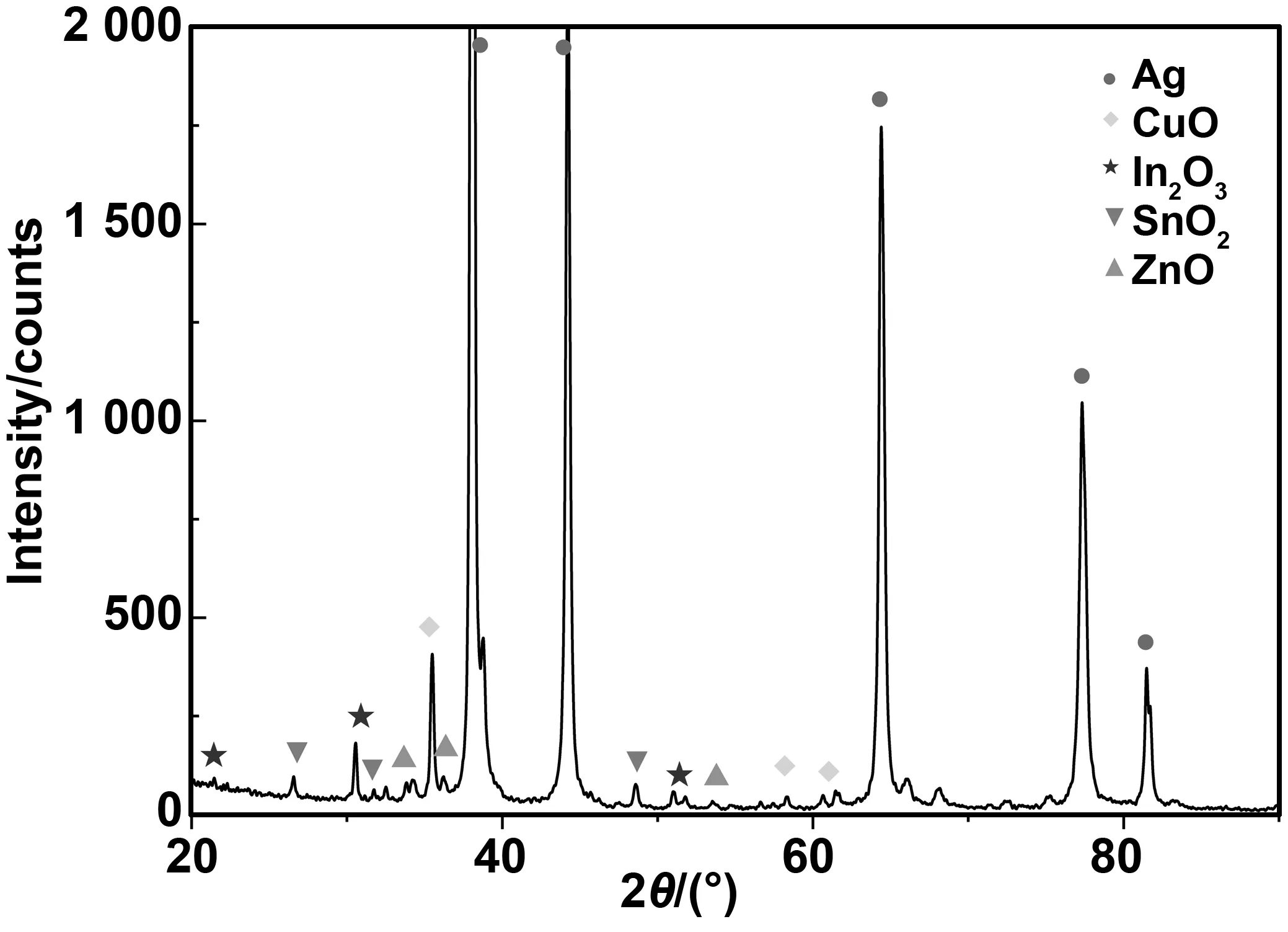

原位反应合成法制得的AgCuO(10)In2O3(2)SnO2(2)ZnO(0.5)电接触材料的XRD图谱如图2所示,可以看出在该材料中只存在Ag、CuO、In2O3、SnO2及ZnO 5种物相,说明在原位反应的过程中Cu、In、Sn、Zn均被完全氧化,且没有其他相的产生。

图2 AgCuOIn2O3SnO2ZnO电触头材料的XRD图谱Fig.2 XRD patterns of AgCuOIn2O3SnO2ZnO electrical contact materials

2.2 接触电阻分析

图3所示为电接触铆钉分别在12 V/10 A、18 V/20 A的条件下所测试10000次开闭的接触电阻及各试样的接触电阻,整体来看,AgCuOIn2O3SnO2ZnO触头的接触电阻随着开闭次数的增加而波动减小,后趋于相对稳定,除材料本身性质影响之外,接触电阻主要是膜层电阻及收缩电阻共同决定,由于触头材料表面存在着Ag2O或Ag2S薄膜,使得初始膜层电阻较大,在电弧的持续作用下,膜层破裂,同时由于电接触铆钉在接触过程中的形变,使接触斑点的数量及大小发生变化,因此,一般情况下,接触电阻的初始值较大,且随着开闭次数的增加呈现波动减小的趋势[10]。

如图3(a),(b)所示,在12 V/10 A的测试条件下,随着ZnO含量的提高,电触头的接触电阻呈现先增大后减小的趋势,其中当ZnO含量为1.0%(质量分数)时,具有最大的平均接触电阻为4.4 mΩ,ZnO含量为1.5%(质量分数)的3#及ZnO含量为1.8%(质量分数)的4#具有相近且较小的平均接触电阻,分别为2.7 mΩ和2.8 mΩ;如图3(c),(d)所示,在18 V/20 A的测试条件下,随着ZnO含量的提高,电触头的接触电阻降低,ZnO含量为0.5%(质量分数)的1#具有最大的平均接触电阻为5.4 mΩ,ZnO含量最高的4#则具有最小的平均接触电阻为3.0 mΩ。电压电流的同时增大使得接触电阻增大,各试样的增幅不同,其中ZnO含量为0.5%(质量分数)的1#增幅最大,平均接触电阻增大ΔR=2.1 mΩ,而ZnO含量为1.8%(质量分数)的4#增幅最小,平均接触电阻增大ΔR=0.2 mΩ,在不同的测试条件下,4#的接触电阻均表现出较低水平的接触电阻且波动幅度较小,基本维持在3.0 mΩ上下波动。

图3 电触头在不同测试条件下10 000次通断试验的接触电阻:(a,b)12 V/10 A;(c,d)18 V/20 AFig.3 Contact resistance of electrical contacts under different test conditions for 10,000 on-off tests: (a), (b) 12 V/10 A; (c), (d) 18 V/20 A

2.3 熔焊力分析

不同成分的电接触材料的熔焊力随开闭次数的变化曲线及各试样的平均熔焊力如图4所示。由图4可知,随着电压电流的同时增大时,作用于材料表面的能量越大,形成熔池的表面积也增大,材料的熔焊力增大,且波动范围增大,以1#为例,当测试条件从12 V/10 A变为18 V/20 A,其平均熔焊力从16.76 cN增大到19.69 cN。由图4(a),(b)可知,在12 V/10 A的测试条件下,ZnO含量的不同,材料的熔焊力变化趋势不同,1#具有最大的平均熔焊力为16.76 cN,且随着开闭次数的增加有波动增大的趋势,ZnO含量为1.0%(质量分数)的2#的熔焊力在4500次前增大,而后缓慢降低直至14 cN上下保持稳定,3#的熔焊力在8 000次以前保持稳定,而后随着开闭次数的增加下降,4#的平均熔焊力最小为14.17 cN,且在10000次开闭过程中均保持稳定。由图4(b)可知,在18 V/20 A的测试条件下,除2#随着开闭次数的增加缓慢下降,其余试样均表现出先减小后增大的趋势,ZnO含量的不同造成了熔焊力水平的不同,同时影响了材料在同一测试条件下熔焊力的稳定性,其中ZnO含量为1.0%(质量分数)的3#具有最高的平均熔焊力为22.01 cN,而ZnO含量为1.0%(质量分数)的2#具有最低的平均熔焊力为14.68 cN,相比而言1#,3#的稳定性较好,波动范围较窄,4#试样其次,2#试的波动范围较大。

图4 电触头在不同测试条件下10 000次通断试验的熔焊力:(a,b)12 V/10 A;(c,d)18 V/20 AFig.4 Fusion welding force of electrical contacts under different test conditions for 10,000 on-off tests: (a), (b) 12 V/10 A; (c), (d) 18 V/20 A

2.4 燃弧能量及电弧侵蚀后的材料转移

图5示出在12 V/10 A、18 V/20 A测试条件下试样燃弧能量与通断次数的变化关系,从图5可以看出,各试样的燃弧能量随操作次数的增加剧烈波动,由图5(a)可知,在12 V/10 A的测试条件下,各试样的燃弧能量在5~32 mJ范围内波动;当电压、电流同时增大时(图5(b)),材料的燃弧能量也显著增大,且波动的范围也大幅增加,在12~70 mJ范围内波动。ZnO的加入对于各试样燃弧能量的影响不明显,在同一测试条件下,各试样在10000次通断测试中的燃弧能量大小相差不大,变化趋势不明显。

图5 电触头在不同测试条件下10 000次通断试验的燃弧能量:(a)12 V/10 A;(c)18 V/20 AFig.5 The arc energy of the electrical contacts under different test conditions for 10,000 on-off tests: (a) 12 V/10 A; (c) 18 V/20 A

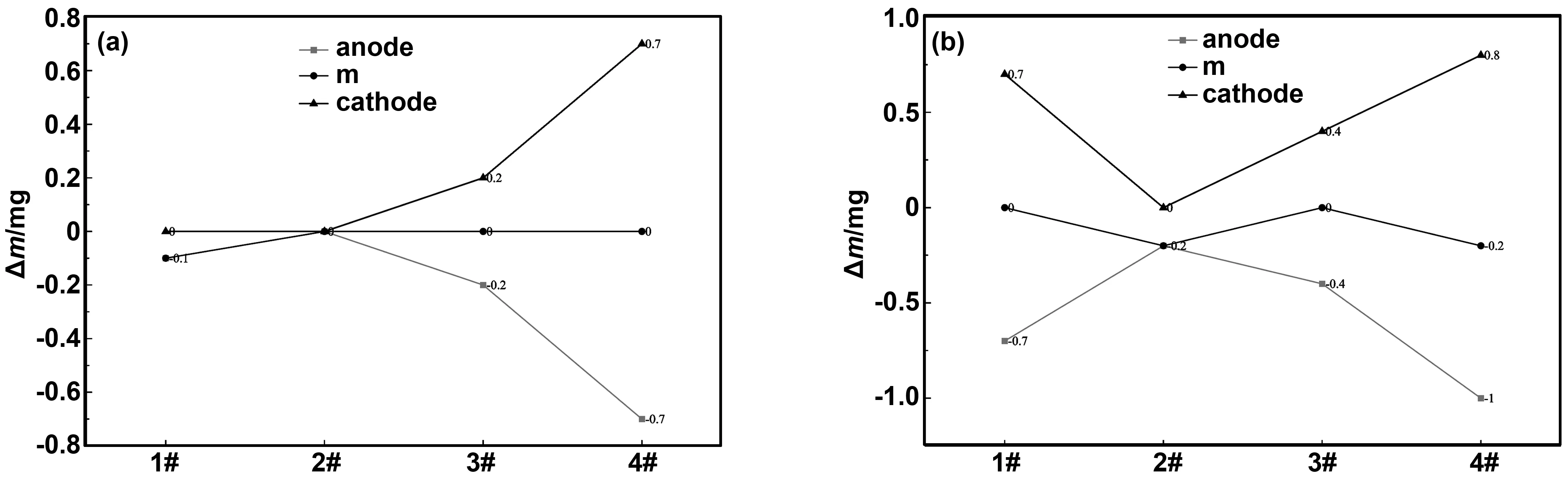

图6所示为各试样阴阳极触点在不同测试条件下的质量变化及材料转移,由图可知,在不同测试条件下的材料转移方向均为阳极→阴极,随着电压电流的同时增大,燃弧能量增大,阴阳极触点间的质量转移均有不同程度的增大。整体看来,不同测试条件下,触点质量变化规律相同,随着ZnO含量的增加,阳极损耗及材料转移质量均呈现先减小后增大的趋势,总质量损失不明显,由图6(a)可知,在12 V/10 A的测试条件下,氧化物含量为1.0%(质量分数)的2#转移质量及总质量损失几乎为0,而氧化物含量为1.8%(质量分数)的4#发生了最大的材料转移质量为0.7 mg;由图6(b)可知,在18 V/20 A的测试条件下,氧化物含量为1.0%(质量分数)的2#发生的阳极损耗最低为0.2 mg,质量损失为0.2 mg,4#试样的阳极损耗最高为1.0 mg,材料转移为0.8 mg,总质量损失为0.2 mg。ZnO的加入通过弥散强化能够提升材料自身的硬度及高温稳定性,在电弧侵蚀的过程中,基体银被氧化物所包覆,减少了熔融银的飞溅,但随着ZnO含量的提高,在熔池表面聚集的氧化物颗粒会使得分散的电弧在电磁场的作用下相互吸引聚集成能量集中、弧根半径较大的电弧,这使得氧化物含量高的材料损耗更大[21]。以上数据说明在AgCuOIn2O3SnO2中添加适当的ZnO能够抑制材料在电弧侵蚀过程中的阳极损耗及材料转移,从而提高电接触材料的电寿命。

图6 电触头在不同测试条件下10 000次通断试验的质量变化:(a)12 V/10 A;(c)18 V/20 AFig.6 Quality changes of electrical contacts under different test conditions for 10,000 on-off tests: (a) 12 V/10 A; (c) 18 V/20 A

2.5 电弧侵蚀形貌分析

图7所示为AgCuOIn2O3SnO2ZnO(1.5)触头在不同测试条件下的电弧侵蚀形貌图,其中(a)、(b)分别为触头在12 V/10 A测试条件下的阴阳极电弧侵蚀图,(c)、(d)分别为触头在18 V/20 A测试条件下的阴阳极电弧侵蚀图。由图7可知,电弧侵蚀后,阳极表面形成凹坑,阴极表面形成凸峰,说明在电弧侵蚀过程中的材料转移为阳极→阴极。对比不同测试条件下的电弧侵蚀形貌可以看出,在电压电流较低时,阴阳极表面的电弧侵蚀面积较小,表面较平整,阳极凹坑及阴极凸峰均不明显,当电流电压同时增大后,阴阳极触点表面烧蚀面积显著增大,电弧侵蚀区域更为明显,阳极凹坑及阴极凸峰增大,周围出现熔融金属凝固的痕迹,说明随着电压电流的增大,电弧能量的提升,由于阴阳极触头表面的散热能力有限,触点的电弧侵蚀现象更为严重。

图8所示为18 V/20 A测试条件下不同ZnO含量的试样阳极电弧侵蚀形貌图,从图8所显示的形貌可以看出,在较高电流电压条件下材料的侵蚀区域不均匀,表面凹凸不平,并夹杂着较多的气孔缺陷,侵蚀较严重,触点表面电弧侵蚀区域边缘呈现圆弧状,各样品微观形貌在电弧侵蚀后呈浆糊状,这是由于表面材料在电弧作用下熔化然后又重新冷却凝固形成的,图中的形貌由熔池的流动和喷溅形成。不同ZnO含量试样的阳极侵蚀表面有差异,ZnO含量为0.5%、1.8%的1#、4#表面的电弧侵蚀较为严重,主要表现在烧蚀面积较大,表面出现较大且数量较多的台阶,结合上节内容可知,其对应的材料损失较大,将1#试样烧蚀中心及边缘放大后发现在烧蚀中心熔融银以球状的形式喷溅在周围(见图e),这是由于在电弧作用下,材料表面受热不均,弧根处产生高温,使基体银熔化和气化,在机械力和电磁力共同作用下,熔融银会产生流动甚至发生喷溅,在烧蚀边缘可以看见明显的微裂纹及气孔的产生,气孔产生的原因是基体银在液态下具有吸收同体积20倍氧气的能力,从而出现孔洞,还有少量的杂质和气泡在电弧作用下浮出熔池表面,然后破裂,也会形成一些小小的缩孔,裂纹形成的原因是基体银与氧化物颗粒的热物性系数相差较大,在电弧作用下弧根区温度高,受热膨胀,远离弧根区温度较低,遇冷收缩,形成了拉压应力,从而形成裂纹。ZnO含量为1.0%的2#试样(见图b)在电弧侵蚀后烧蚀面积相对较小,形成表面凹坑的深度不大,结合前述内容可知,其阳极质量损失最低,但区域边缘仍有较为明显的熔融金属飞溅的痕迹,轮廓参差不齐。ZnO含量为1.5%的3#试样(见图c)的表面电弧侵蚀区域面积最小,侵蚀边缘的轮廓清晰,较为圆滑,在经过电弧侵蚀后表面仍保持着较为平整的表面。综上所述,当ZnO含量为1.0%~1.5%时材料的抗电弧侵蚀性能较好,这是因为ZnO的热稳定好,在电弧作用下不易分解,从而均匀分布在熔池中,提高了熔池的粘度,抑制了表面熔池的流动和喷溅,但由于ZnO与银不湿润,添加过多的ZnO会使ZnO颗粒团聚在熔池表面,降低材料的导热性,从而导致抗电弧侵蚀能力的下降。

图8 18 V/20 A测试条件下不同ZnO含量的试样阳极电弧侵蚀形貌图:(a)0.5 wt.% ZnO;(b)1.0wt.% ZnO;(c)1.5wt.% ZnO;(d)1.8wt.% ZnO;(e~g) A区域和B区域Fig.8 Anode arc erosion morphology of samples with different ZnO content under 18 V/20 A test conditions: (a) 0.5 wt.% ZnO; (b) 1.0wt.% ZnO; (c) 1.5wt.% ZnO; (d) 1.8 wt.% ZnO; (e)~(g) area A and area B

2.6 对比分析

图9所示为未添加ZnO的AgCuO(10)In2O3(2)SnO2(2)电接触材料与ZnO含量不同的各试样之间在18 V/20 A的测试条件下接触电阻、熔焊力以及燃弧能量的对比图,由图可知,接触电阻、燃弧能量随着ZnO含量的升高均有下降的趋势,这可能得益于ZnO的加入改善了氧化物与银基体之间的润湿性,电接触过程中氧化物在熔池中分布较为均匀,其次,ZnO的弥散分布提高了材料的硬度,电弧侵蚀后的接触表面抵抗变形能力增强,有效接触面积相对较大。熔焊力的大小取决于实际焊接面积和材料的抗拉强度[21],ZnO的密度比液态银低,随着开闭次数的增加,悬浮在熔池表面的ZnO颗粒越多,悬浮的ZnO颗粒可以降低材料的熔焊力,但同时熔池表面积也将增大,不利于熔焊力的降低,此时熔焊力的大小取决于各因素共同作用的结果。结果表明,ZnO的加入可使得AgCuO(10)In2O3(2)SnO2(2)电接触材料的电接触性能得到一定程度的提升。

图9 各组材料与未添加ZnO的材料之间的电接触性能对比Fig.9 Comparison of electrical contact performance between each group of materials and materials without ZnO

3 结 论

(1)材料中的相组成为Ag、CuO、In2O3、SnO2及ZnO,原位反应的过程中Cu、In、Sn、Zn均被完全氧化,且没有其他相的产生。

(2)接触电阻随着通断次数的增加而波动减小;随着ZnO含量由0.5%(质量分数)调高至1.8%,接触电阻在12 V/10 A时先升高后降低,在18 V/20 A时呈下降趋势,总体来说,ZnO含量为1.8%(质量分数)的4#具有相对稳定且较低的接触电阻;接触电阻随着电压电流的同时增大而增大,且1#增幅最大,4#增幅最小。

(3)熔焊力的大小随着电压电流的增大而增大,其中ZnO含量为1.0%(质量分数)的2#增幅最小,3#增幅最大;在10 000次通断试验中,熔焊力的变化规律不明显;ZnO含量的不同对熔焊力大小有影响,12 V/10 A时,熔焊力大小顺序为:1#>3#>2#>4#,18 V/20 A时,熔焊力大小顺序为:3#>1#>4#>2#,但2#在通断过程中的熔焊力大小上下波动范围较大,最不稳定。

(4)燃弧能量随开闭次数增加剧烈波动,ZnO含量的变化对燃弧能量的影响不明显,电压电流的增大导致燃弧能量急剧增大,也使得材料转移及损失的质量增大;材料转移的方向始终为阳极→阴极,阳极损耗及材料转移随着ZnO含量的增大,呈现先减小后增大的趋势,其中ZnO含量为1.0%(质量分数)的2#在不同测试条件下阳极损耗及材料转移最低,ZnO含量为1.8%(质量分数)的4#最高。

(5)电弧侵蚀后的阳极表面形成凹坑,阴极表面形成凸峰,触头表面有明显熔融金属凝固痕迹,电压电流的增大使侵蚀形貌更为明显,侵蚀面积更大;在18 V/20 A的测试条件下,触头表面有微裂纹及气孔的产生,ZnO含量的不同,阳极表面侵蚀面积及侵蚀形貌略有不同。

(6)ZnO的加入有利于提升AgCuO(10)In2O3(2)SnO2(2)电接触材料的电接触性能。