大蒜联合收获机浮动式夹持装置设计与试验

2023-03-07侯加林李玉华李天华

侯加林 李 超 娄 伟 周 凯 李玉华 李天华

(1.山东农业大学机械与电子工程学院, 泰安 271018; 2.山东省农业装备智能化工程实验室, 泰安 271018;3.浙江大学生物系统工程与食品科学学院, 杭州 310058)

0 引言

大蒜联合收获包括挖掘、夹持、切茎、切根、收集等环节[1-4]。目前国内研制的振动对行有序夹持大蒜收获机[5]与双行手扶式大蒜联合收获机[6]可实现180~220 mm行距内大蒜的去茎收获。西方发达国家大蒜收获技术较成熟,西班牙CZ系列与AR系列大蒜收获机和法国RE系列大蒜收获机[7]可实现大蒜挖掘、夹持、切茎与收集。

柔性低损夹持[8]是果蔬收获所关注问题,果实流变特性[9]是衡量形变量与损伤之间关系常用的研究方法。ZOU等[10]采用流变模型分析了夹持装置的当量值与输送速度对菠菜损伤的影响。ZHANG等[11]基于输入力、接触时间和番茄粘弹性参数分析了不同抓取方式对红熟期番茄的影响。对于夹持装置作业参数变化引起的根茎类作物植株茎秆受力变形[12]对输送损失与定位损伤的影响鲜有报道。

针对大蒜联合收获机作业要求,本文设计一种交错浮动式夹持装置,实现大蒜植株可变刚度柔性夹持。通过茎秆受力变形与植株运动分析,确定装置关键作业参数,构建茎秆流变数字模型,并根据不同载荷下的茎秆蠕变曲线拟合茎秆的粘弹性参数,明析关键作业参数与输送装置夹持力、输送损失及鳞茎损伤的关系。建立夹持作业质量预测模型并进行优化求解,得出最优参数组合,并加以试验验证,以实现高成功率与低损伤率的夹持作业要求。

1 夹持装置结构与力学分析

1.1 结构与工作原理

拉拔收获原理[13]和根茎对齐原理[14]是大蒜、洋葱、胡萝卜、花生等作物普遍采用的收获原理,因此对夹持装置有夹紧和韧性要求,以便作物拔出输送与纵向滑移达到根茎顶端对齐。但输送过程易发生损失和损伤的问题,因此设计了一种浮动式夹持装置,工作区域内间错布置多个浮动轮,实现大蒜植株可变刚度柔性夹持。

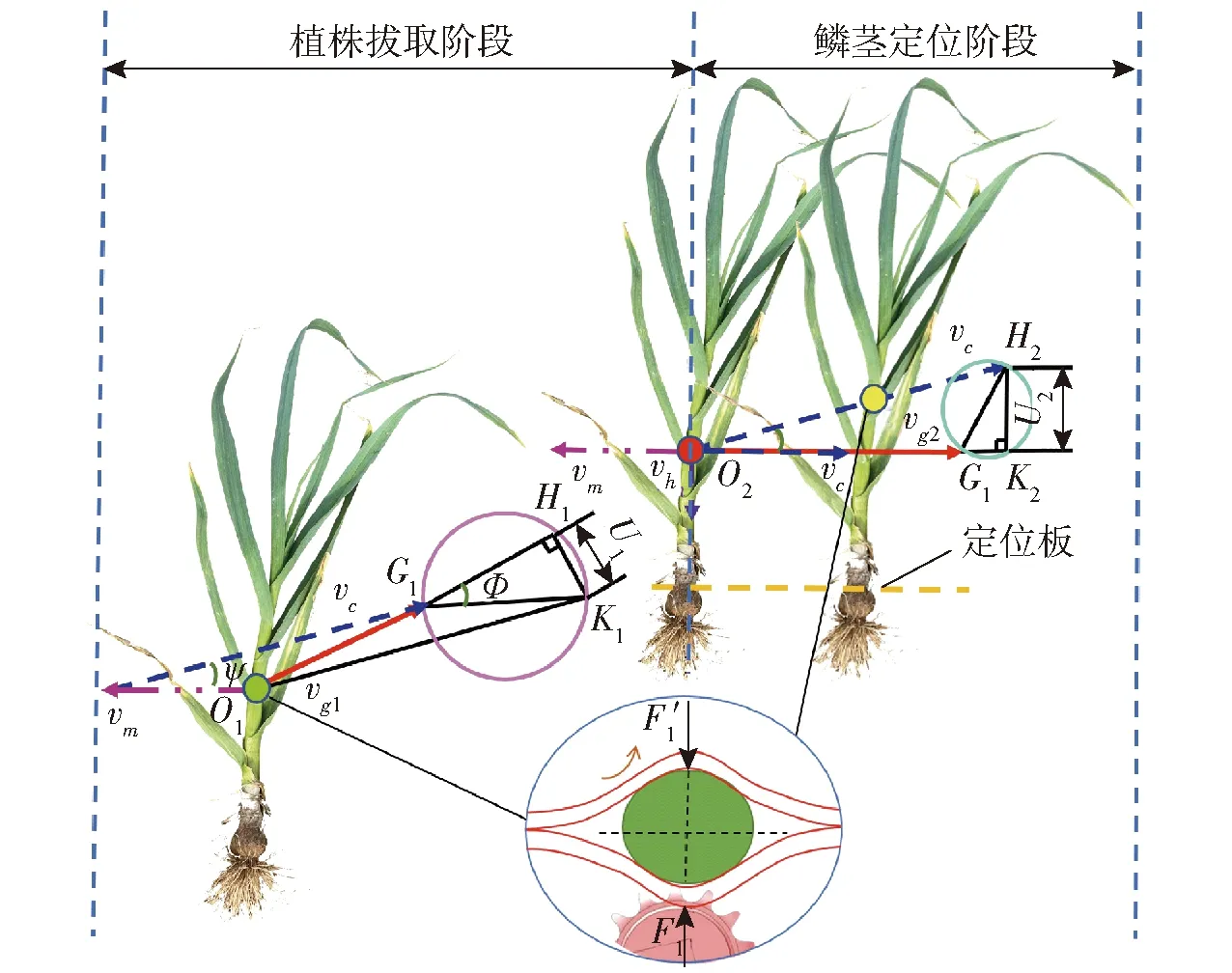

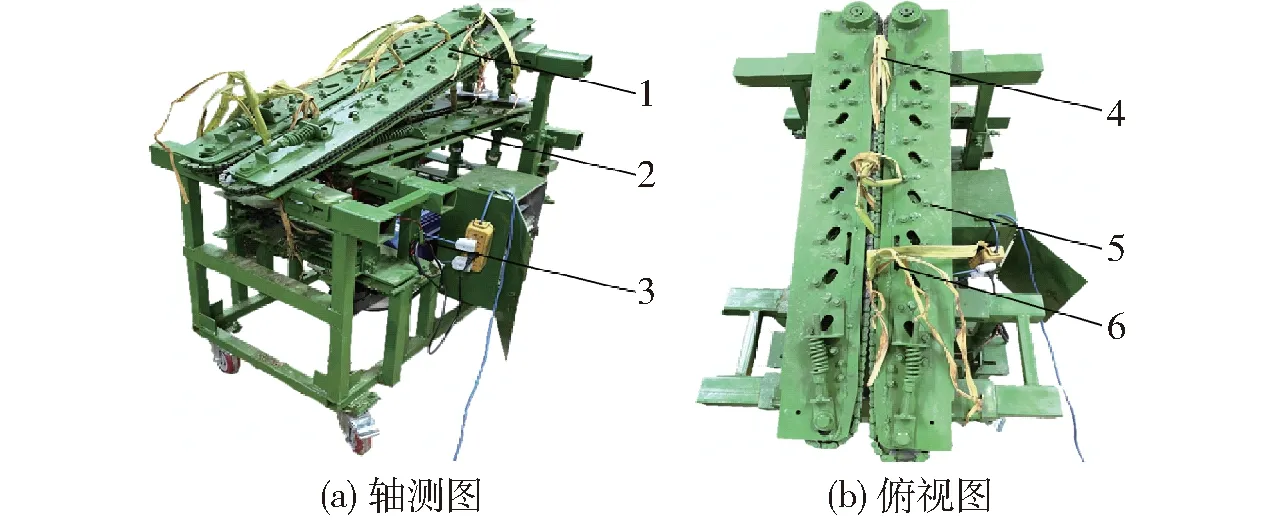

浮动式夹持装置是大蒜有序收获的核心部件,主要由单向变频电机、减速箱、链条、浮动轮以及用于支撑的底板和机架组成,定位机构主要由切割刀下方的上下定位板与之间的链轮、链条、链条导轨等组成,实现茎秆的辅助输送与鳞茎滑移限位,如图1所示。

图1 浮动式夹持装置结构图Fig.1 Structural diagrams of floating clamping device1.单向变频电机 2.减速箱 3.轴套 4.万向节 5.定位板 6.切割刀 7.驱动链轮 8.链条 9.张紧器 10.从动链轮 11.链条导轨 12.浮动轮 13.扭簧 14.支撑柱

变频电机驱动链轮、链条转动,大蒜植株进入从动链轮间隙,随着链条的移动,从泥土中拔出并斜向上进行输送,浮动轮扭簧发生弹性形变,提供大蒜植株输送夹持力,当鳞茎与定位机构接触时,大蒜植株产生纵向滑移,在夹持装置末端茎秆与切割装置接触,实现蒜茎与鳞茎的分离。

1.2 浮动夹持机构设计

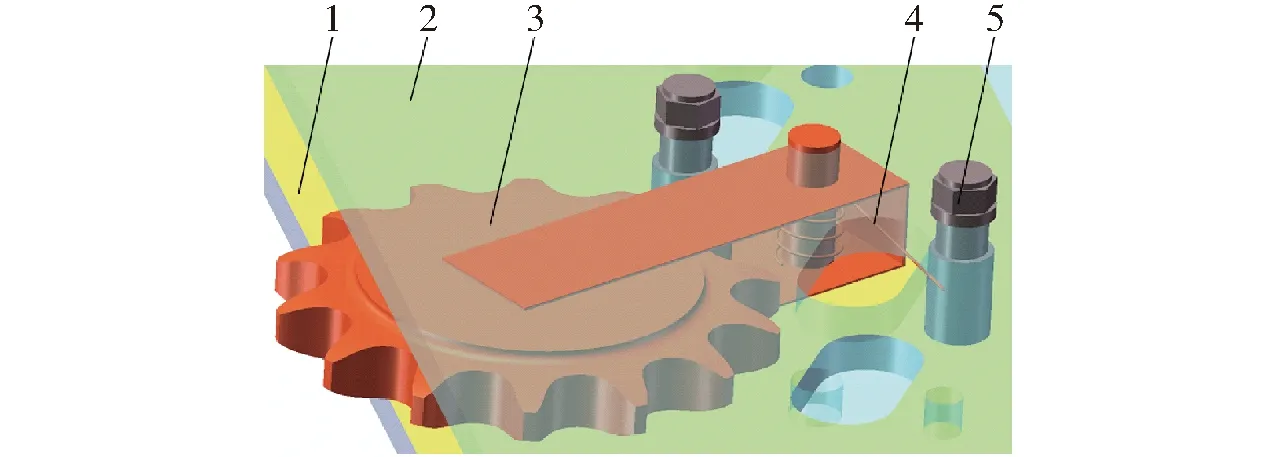

浮动夹持机构主要由支撑板、压板、浮动轮、扭簧、支撑柱等组成,通过扭簧发生弹性变形,提供大蒜植株夹持力,其结构如图2所示。

图2 浮动夹持机构结构图Fig.2 Structure diagram of floating clamping mechanism1.支撑板 2.压板 3.浮动轮 4.扭簧 5.支撑柱

1.2.1茎秆运动与受力分析

大蒜植株在夹持装置的作用下从田间拔出并输送,由于定位机构对鳞茎的限位作用,使得鳞茎上端对齐,以便夹持后期茎秆与鳞茎的切割分离。在大蒜植株拔取与定位阶段,从收获机前进速度、链条输送速度和茎秆变形速度之间的关系,进行链条拉拔角与茎秆单元压力关系分析,如图3所示。

图3 大蒜植株运动与受力分析Fig.3 Analysis of garlic plant movement and force

在大蒜植株拔取阶段,收获机前进速度vm与输送速度vc应满足[15]

(1)

式中vg1——拔取阶段大蒜植株实际速度,mm/s

Φ——收获倾角,(°)

ψ——拉拔角,(°)

在鳞茎定位阶段应满足

(2)

式中vg2——定位阶段大蒜植株实际速度,mm/s

vh——大蒜植株相对滑移速度,mm/s

大蒜植株在夹持装置首端喂入到稳定夹持输送过程中,茎秆的变形量也逐步达到了最大值,此时输送速度vc和茎秆变形速度vb应满足[10]

(3)

式中D0——茎秆变形量,mm

l——茎秆变形过程中输送距离,mm

k——比例系数

茎秆变形主应力是由浮动轮扭簧发生弹性变形造成的,则茎秆单元压力p为

(4)

式中B——茎秆夹持高度,mm

d——茎秆直径,mm

Fi——浮动轮施加给茎秆的挤压力,N

结合之前的研究,当收获机前进速度为340~740 mm/s,链条输送与收获机前进速比为2~3.1较适合大蒜夹持输送[16],过快的输送速度会造成输送拥堵与损伤,导致作业效率降低,结合大蒜植株的物理力学特性试验研究[17]及机械传动设计、试验效果,将试验台架输送速度范围设置为500~1 500 mm/s。

1.2.2茎秆变形分析

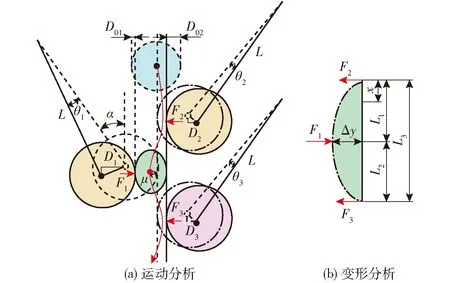

在浮动轮作用下,大蒜植株呈S形线路输送,如图4所示。

图4 茎秆运动与变形分析Fig.4 Analysis of stem movement and deformation

茎秆弯矩可表示为[15]

(5)

式中Es——茎秆弹性模量,MPa

F1——浮动轮1施加给茎秆的挤压力,N

L2——茎秆变形后段长度,mm

L3——茎秆变形总长度,mm

Is——茎秆转动惯量,N·mm2

将公式(5)进行积分,则茎秆夹持后的变形挠度Δy可表示为

(6)

式中L1——茎秆变形前段长度,mm

茎秆的变形量应满足[18]

(7)

式中Dh——茎秆和扭簧总变形量,mm

k0——浮动轮弹性系数,N/mm

引起茎秆形变的力可表示为

Fi=k0Di(i=1,2,3)

(8)

式中Fi——浮动轮i施加给茎秆的挤压力,N

Di——浮动轮i变形量,mm

随着浮动轮间距的增加,浮动轮的变形量降低,由公式(8)可知,浮动轮施加给茎秆的挤压力降低,由于浮动轮自身尺寸及旋转浮动和茎秆夹持变形挠度的需要,因此将试验台架浮动轮间距范围设置为70~100 mm。

扭簧产生的扭矩与力矩可表示为

(9)

式中R0——扭簧中径,mm

θ1——浮动轮1扭转角

E——扭簧弹性模量,MPa

I——扭簧丝截面惯性矩,mm4

L——浮动轮扭转半径,mm

α——浮动轮与前进方向的夹角,rad

n——扭簧有效圈数

根据浮动轮变形后的几何关系,可得到

Di=Lθicosα(i=1,2,3)

(10)

式中θi——浮动轮i的扭转角,rad

通过公式(8)~(10)可得到浮动轮的弹性系数

(11)

当浮动轮与前进方向的夹角为0.13 rad时,较适合作物平稳夹持输送,通过公式(11),并结合扭簧参数与大蒜茎秆夹持特性,将试验台浮动轮的弹性系数范围设置为1~5 N/mm。

2 茎秆流变数字模型

2.1 Burgers流变模型建立

新鲜茎秆表现出的流变特性与粘弹性特性,可由一个包含弹性元件与粘性元件以及分布在两侧的一对独立的弹性元件和粘性元件组成的Burgers流变模型描述,如图5所示。

图5 茎秆夹持的Burgers 流变模型Fig.5 Burgers model of garlic stalk holding

基于每一层输入力Fi(t)与变形响应xi(t),并结合公式(7),可得到茎秆整体接触力F(t)与茎秆整体变形量x(t)的本构方程[19-20]

(12)

(13)

b1=c3

(14)

(15)

(16)

式中k1——瞬时弹性系数,N/mm

k2——延迟弹性系数,N/mm

c2——并联粘性系数,N·s/mm

c3——串联粘性系数,N·s/mm

2.2 Burgers模型参数获取

田间生长的大蒜茎叶较柔软,在夹持输送过程中,茎秆实际压缩变形量发生改变。茎秆受力变形明显,鳞茎定位阶段,不易实现大蒜植株的滑移;夹持装置施力过小,茎秆受力变形作用不明显,在自身重力和机器振动影响下,越容易发生茎秆的垂直滑移,造成鳞茎定位不精准问题。茎秆变形量反映夹持装置作用程度,因此有必要估计粘弹性参数[21]来计算茎秆的变形。粘弹性参数流变模型可表示为

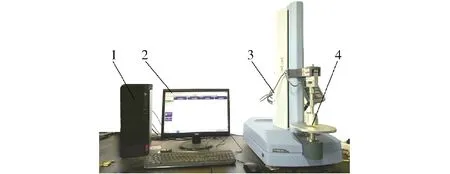

(17)

夹持链条由链板、链销、轴套等部件构成,为实现根茎类作物的有效夹持,非食用茎秆部分的受力变形效果显著(变形前后茎秆直径差异较大),且茎秆变形区域内变形量趋于一致,因此可忽略由链条结构特征对茎秆表型受力差异造成的影响。为得到新鲜茎秆受压变形后实际蠕变情况,忽略表型受压差异影响,茎秆受压面简化为平面,使用EZ-TEXT型质构仪(SES,日本)进行压缩蠕变试验[22-23],采用P50探头(直径为50 mm),如图6所示。

图6 大蒜茎秆压缩蠕变试验装置Fig.6 Compression creep test device of garlic stalk1.主机 2.显示器 3.质构仪 4.茎秆

采用成熟期“金乡红蒜”60株,距离鳞茎200 mm,截取长度50 mm。探头加载速度10 mm/min,分别施加3、5、7 N的载荷,恒定载荷保持阶段,间隔0.01 s收集一次数据,记录茎秆变形量随时间的变化关系,如图7所示。

图7 不同载荷下的茎秆蠕变曲线Fig.7 Stem creep curves under different loads

为得到茎秆的粘弹性参数,采用Matlab(R2018b)软件拟合茎秆蠕变曲线与粘弹性参数求解,结果如表1所示。

表1 茎秆蠕变模型参数拟合结果Tab.1 Fitting results of parameters of stem creep model

拟合系数均大于0.999 5,构建的流变模型能够很好地表示茎秆的挤压蠕变特性,茎秆蠕变拟合曲线如图8所示。

图8 茎秆蠕变拟合曲线Fig.8 Creep fitting curves of garlic stalk

3 作业参数对装置夹持力的影响分析

3.1 浮动轮弹性系数

结合浮动轮变形与夹持力和鳞茎穿刺损伤的条件可知,浮动轮的弹性系数应满足

(18)

式中m——大蒜植株质量,g

g——重力加速度,m/s2

Fp——大蒜鳞茎损伤穿刺破坏力,N

γ——浮动夹持安全系数,N/mm

μ——输送链与茎秆的静摩擦因数

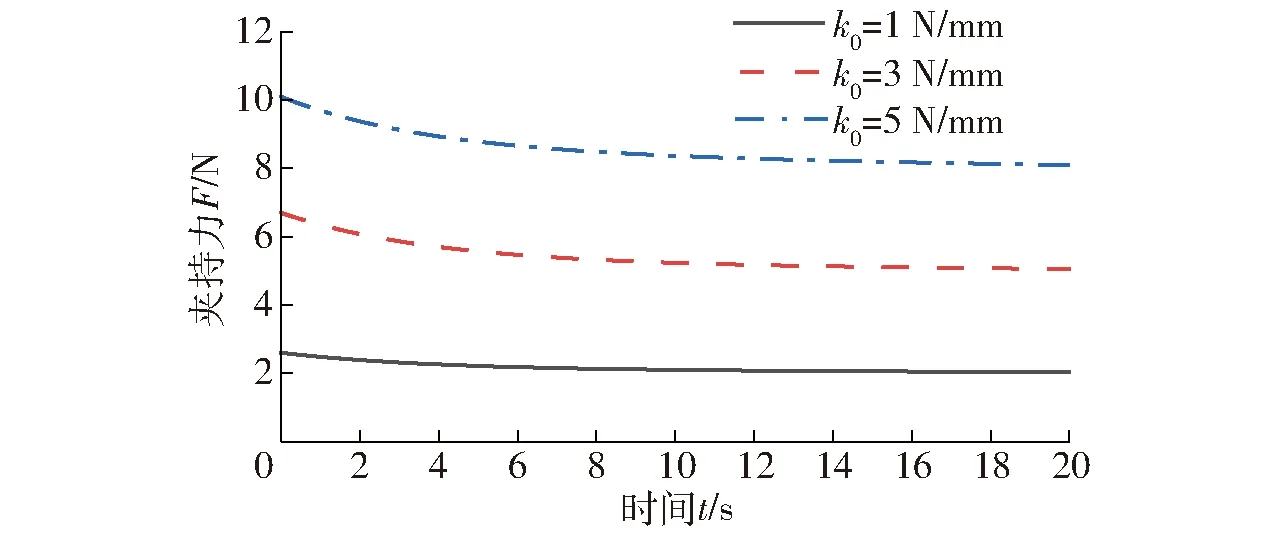

大蒜植株稳定输送过程,茎秆变形为常量,即茎秆整体变形量x(t)=0,当k0=1 N/mm时,代入公式(12)得

(19)

得F(0)=2.6 N,F(10)=2.1 N,可求得夹持力与时间的关系式为

F(t)=0.51e-0.26t+2.09e-0.001 4t(0≤t≤20 s)

(20)

同理可得到k0=3 N/mm与k0=5 N/mm时对应的夹持力随时间变化函数:F(t)=1.5e-0.26t+5.2e-0.001 5t(0≤t≤20 s)、F(t)=1.7e-0.26t+8.4e-0.001 9t(0≤t≤20 s),如图9所示。

图9 不同弹性系数时夹持力随时间变化曲线Fig.9 Clamping force with time for different elastic coefficients

当浮动轮的当量弹性系数越小,夹持力越小,导致大蒜损失;当浮动轮的弹性系数越大,夹持力越大,鳞茎顶部易磨损与淤伤。

3.2 浮动轮间距

当l=85 mm时,对应的夹持力随时间变化函数为F(t)=1.5e-0.26t+5.2e-0.001 5t(0≤t≤20 s),当l=70 mm与l=100 mm时对应的夹持力随时间变化函数分别为:F(t)=1.4e-0.26t+5.1e-0.001 5t(0≤t≤20 s)与F(t)=1.7e-0.26t+6.7e-0.001 5t(0≤t≤20 s),不同浮动轮间距的夹持力随时间变化的曲线如图10所示。

图10 不同浮动轮间距时夹持力随时间变化曲线Fig.10 Clamping force with time for different wheel spacings

当浮动轮间距越小,夹持力越小,当减小到一定程度后变化不大。浮动轮间距越大,摆动行程越大,链条变形显著,易导致大蒜损失。

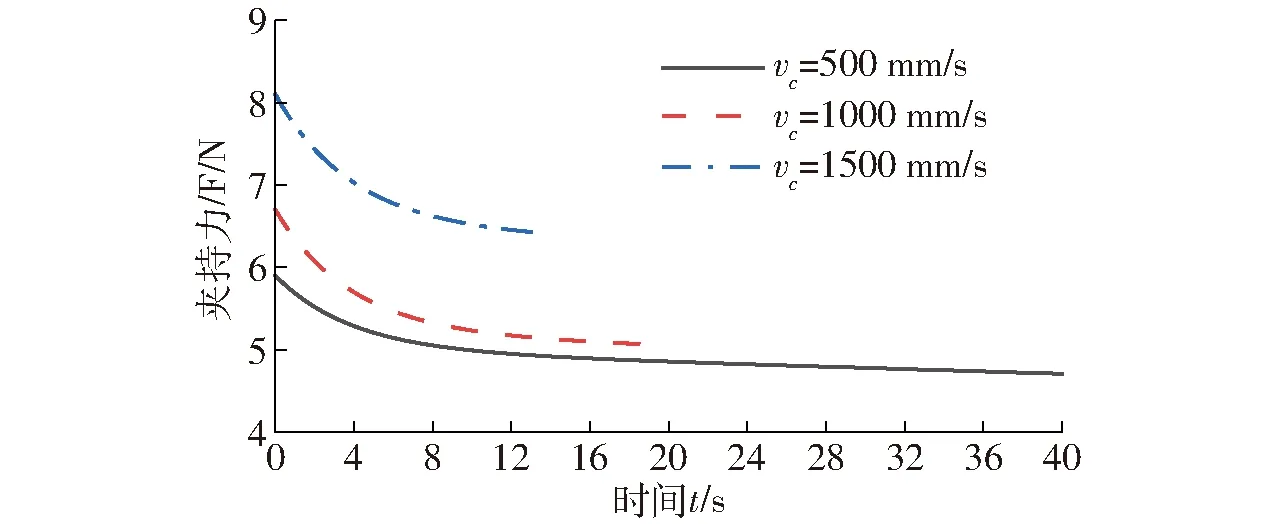

3.3 链条输送速度

当vc=1 000 mm/s时,对应的夹持力随时间变化函数为F(t)=1.5e-0.26t+5.2e-0.001 5t(0≤t≤20 s),同理可得到vc=500 mm/s与vc=1 500 mm/s时对应的夹持力随时间变化函数:F(t)=0.9e-0.26t+5e-0.001 5t(0≤t≤40 s)与F(t)=1.6e-0.26t+6.5e-0.001 5t(0≤t≤13 s),不同链条输送速度的夹持力变化曲线如11所示。

图11 不同输送速度时夹持力随时间变化曲线Fig.11 Clamping force with time at different conveying speeds

当链条输送速度越慢,夹持力越小,工作效率越低;当链条输送速度越快,夹持力越大,工作效率越高,但容易造成鳞茎顶部受损。

4 试验与结果分析

4.1 试验条件与方法

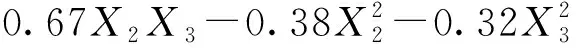

为确定大蒜联合收获机夹持装置最佳工作参数,于2020年5月15日在山东农业大学智能农业机械装备实验室进行了台架试验,如图12所示。试验品种为“金乡红蒜”,大蒜植株总长度为594~861 mm,鳞茎高度为33.53~50.86 mm,茎秆直径为11.24~18.45 mm,茎盘直径为19.21~30.35 mm,茎秆含水率为80.52%~81.59%,鳞茎含水率为30.08%~36.89%。

图12 大蒜植株夹持试验台架Fig.12 Bench test of garlic plant clamping1.夹持机构 2.鳞茎定位机构 3.变频调速电机 4.大蒜植株 5.支撑柱 6.浮动轮

4.2 试验因素与指标选取

选择浮动轮弹性系数、间距及链条输送速度作为试验因素,成功率和损伤率作为夹持作业的评价指标。若装置无法提供输送足够的夹持力,茎秆变形效果不显著,大蒜植株在自身重力与受润滑油与挤压受伤的蒜叶汁液影响的链条及机器运行振动作用下滑移掉落,在夹持装置末端,鳞茎未与定位机构的下定位板接触,即没有达到鳞茎的定位标准,则是夹持不成功。在鳞茎定位阶段,定位机构的两侧下定位板间隙大于茎秆直径,依靠鳞茎自身尺寸特征限制大蒜植株向上移动,实现水平输送效果,若装置提供较大的夹持力,茎秆变形效果显著,鳞茎与定位板间的摩擦增大,在大蒜植株横向输送与纵向滑移过程中就会造成鳞茎的顶端蒜皮脱落和果肉组织搓擦损伤[24]。夹持输送末端装有切割刀,以便实现茎秆(非食用部分)与鳞茎(食用部分)的分离,在大蒜植株夹持、定位和切割过程,成功率为达到鳞茎定位标准高度的鳞茎质量与总质量之比;损伤率为鳞茎顶部受损的鳞茎质量与总质量之比。

4.3 试验方案

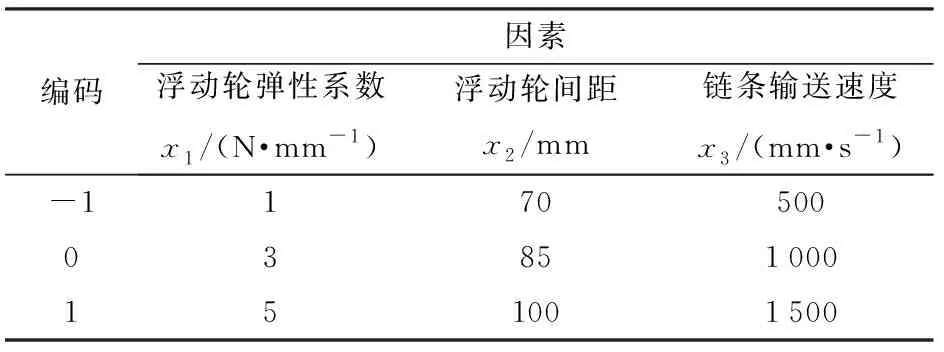

采用三因素三水平正交试验设计,试验因素编码如表2所示。

表2 试验因素编码Tab.2 Coding of test factors

为模拟实际情况,在试验田随机挖取100颗并选择85颗健壮的大蒜作为试验样本,大蒜植株呈自然下垂姿态,采用手持方式依次喂入,夹持高度为鳞茎上端80~280 mm处,株距为120 mm,每组试验重复5次,试验结果取平均值。

4.4 试验结果与参数优化

根据实际作业要求,对浮动轮弹性系数、间距及链条输送速度进行试验研究,试验方案与结果如表3所示,X1、X2、X3为因素编码值。

表3 试验方案与结果Tab.3 Test scheme and results

对表中数据进行了多元线性回归拟合及方差分析,结果如表4所示。

表4 方差分析Tab.4 Variance analysis

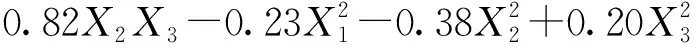

(21)

(22)

利用Design-Expert软件进行试验数据分析并利用Origin软件生成3D响应曲面,确定出各因素对成功率Y1和损伤率Y2的影响,各因素交互作用对成功率和损伤率影响的响应曲面如图13所示。

图13 各因素交互作用对成功率和损伤率影响的响应曲面Fig.13 Response surface of interaction of various factors

浮动轮弹性系数越大,夹持力越大,夹持成功率越高;浮动轮间距适中时,浮动轮扭簧变形与链条位移互作影响较好,夹持的成功率越高;链条输送速度越高,夹持效率越高。浮动轮弹性系数越大,大蒜植株越不易发生纵向滑移,鳞茎越容易定位挤压受损,损伤率越高;浮动轮间距越小,浮动轮扭簧变形调节能力越差,损伤率越高;链条输送速度越大,鳞茎受到的摩擦冲击越大,损伤率越高。

采用Design-Expert软件,进行作业参数优化求解。设定约束条件:maxY1,minY2;1 N/mm≤x1≤5 N/mm,70 mm≤x2≤100 mm,500 mm/s≤x3≤1 500 mm/s。得到较优的参数组合为:浮动轮弹性系数、间距及链条输送速度分别为2.36 N/mm、83.08 mm和518.69 mm/s,此时模型预测成功率和损伤率为97.08%和1.41%。

为确保优化试验的准确性,考虑到实际试验的可操作性,将浮动轮弹性系数、间距及链条输送速度等参数修正为2 N/mm、83 mm和520 mm/s,此时成功率和损伤率为97.42%和1.36%,比理论模型分别提高0.34个百分点和减小0.05个百分点,试验与优化结果基本一致,满足大蒜联合收获高成功率与低损伤率的作业要求。

5 结论

(1)设计了一种浮动式夹持装置,通过交错式浮动轮的摆动,实现了大蒜植株变刚度柔性夹持,提高了输送成功率,降低了鳞茎损伤率。

(2)通过茎秆受力变形与植株运动分析,确定了关键作业参数,构建了茎秆流变数字模型,并根据不同载荷下的茎秆蠕变曲线拟合了茎秆的粘弹性参数,明析了关键作业参数与输送装置夹持力、输送损失及鳞茎损伤的关系,完善了根茎类作物夹持收获理论。

(3)通过响应面试验得到各因素对成功率影响主次顺序为:浮动轮弹性系数、浮动轮间距、链条输送速度,对损伤率的影响主次顺序为:浮动轮弹性系数、链条输送速度、浮动轮间距。

(4)通过台架试验建立夹持作业质量预测模型并优化求解,得出最优参数组合,当浮动轮弹性系数、间距及链条输送速度分别为2 N/mm、83 mm和520 mm/s时,装置性能最优,成功率和损伤率分别为97.42%和1.36%。对优化因素进行试验验证,试验与优化结果基本一致,满足大蒜联合收获高成功率与低损伤率的作业要求。