光纤计数式油菜精量排种器种子流检测系统研究

2023-03-07李兆东王韦韦陈永新

张 甜 蒋 乐 李兆东 谢 瑞 王韦韦 陈永新

(1.安徽农业大学工学院, 合肥 230036; 2.安徽省智能农机装备工程实验室, 合肥 230036)

0 引言

油菜精量直播技术是油菜机械化生产的重要一环[1]。油菜种子粒径小,颜色与土壤接近,落入土壤不易发现,其机械化播种质量只能依靠观察种箱里种子的数量变化及后期出苗状况来判断[2-4]。为清晰直观地掌握机械化直播油菜的播种量信息,研制一种油菜种子流检测系统具有重要意义。

排种器是播种机的核心工作部件,其排种性能差将直接影响播种质量,导致后期出苗率低、收益差[5-7]。对此,国内外学者及相关机构通常采用在排种器的导种管及排种盘等关键部件上安装检测系统对排种性能进行检测,对于种子流检测相关研究,一般以下落种子通过传感器过程中产生的非电信号转换为可检测的脉冲信号。根据传感器类型不同主要可分为光电感应式、压电感应式、电容感应式和视觉式,其中:光电感应式传感器具有良好的响应速度,但工作时易受光照及灰尘干扰[8];压电感应式传感器需放置于导种管内部,影响种子投送轨迹,以致排种精度不易保证[9];电容感应式传感器易受温度和寄生电容干扰,其可靠性、稳定性等方面不易适应田间复杂环境[10];视觉式传感器检测精度高、信息获取直观,但对检测环境要求严格,限制了在田间生产中的应用[11]。上述传感器各有优势,但在小粒径种子流检测方面,光电感应式传感器工作稳定、响应时间短、分辨率高,可实现非接触检测,成本低廉,成为当前应用较为广泛的检测手段。

国外研究方面,KARIMI等[12]基于光敏二极管研制了红外传感系统,该系统可检测播种时种子通过导种管的质量流量;HADI等[13]基于种子流监测的红外激光二极管阵列传感器构建了田间播种监测装置和播种监测系统,实现了种子流量的测算;Precision Planting公司基于WaveVision传感器在导种管内安装种子监控系统,可实时检测排种频率、排种量、漏播以及重播等信息[14];上述国外播种检测相对于国内起步较早,播种检测技术比较成熟,但配套硬件产品价格昂贵,与国产化油菜播种机具兼容性不佳。

国内在排种器种子流检测方面进行了卓有成效的研究。TANG等[15]采用漫反射光电传感器和矩形光栅传感器设计了玉米播种质量监测系统;李兆东等[16]设计了一种基于光束阻断式的漏充和堵孔同步检测系统,用于检测油菜漏充率与堵塞率;贾洪雷等[17]针对高速精密播种作业中气吸式排种器,设计了一种排种器吸种状态检测系统,通过对光电传感器的输出信号和光电编码器脉冲信号进行处理,得到排种盘每个吸孔的吸种情况,从而进一步获取整个排种器的工作状况;丁幼春等[18-19]针对油菜播种作业过程中播量监测与漏播检测的问题,设计了一种油菜播种监测系统,通过改变连接种子流传感检测模块的数量,达到监测不同作业幅宽的目的;姜萌等[20]针对化肥排施过程流量较大,化肥颗粒相互遮挡导致难以准确检测的问题,提出了基于光量阻挡原理的颗粒化肥流量检测方法,该方法以颗粒流量与传感器响应电压间的相关性为基础建立检测模型。上述研究表明,相关专家学者或机构在监测排种器是否发生漏播、堵塞以及种子在排种过程中难以兼容检测的问题上研究较多,但对振动环境下小粒径油菜种子流快速检测方法仍有待研究。

课题组前期研制了一种具有槽齿盘的油菜气力式精量排种器,可满足1~2粒油菜种子精量排种农艺要求,但该排种器作业速度提高时存在排种频率高、序列差、不易快速检测导致检测精度下降的问题。本文采用反射式光电感应法设计一种光纤计数式油菜精量排种器种子流检测系统,实现种子流的实时计数,并利用微计算机自动数粒仪进行同步检测验证试验,旨在验证该系统的检测精度。

1 基于光纤计数的种子流检测原理

1.1 传感器检测原理

传感器主要采用CRS-602窗口型光纤传感器,自带的20 mm×20 mm正方形窗口为种子下落检测区域,窗口内侧分别装有光束信号发射端和接收端,且发射端和接收端位于同一侧。传感器通电工作时,发射端通过发光二极管发射光束经另一侧镜面反射回接收端的光敏元件上,此时内部电路导通,输出为高电平。当油菜种子穿越落料窗口的检测区域时,会短暂遮挡发光二极管发出的光束,导致光敏元件无法接收到镜面反射回来的光束,此时内部电路为断开状态,电势发生改变并输出为低电平,在此过程中,传感器内部电路由于电势的改变会产生一个脉冲信号,因此可通过检测脉冲信号的数量得到下落种子流的种子数量。油菜种子流持续通过检测区域时,光敏元件间歇性地接收发光二极管发出的光而使电路间歇性地导通和断开,电路间歇性地输出高低电平,从而形成占空比不确定的脉冲信号波形,如图1所示。

图1 种子流采样信号Fig.1 Seed flow sampling signal

为保证传感器工作时不受光照及灰尘干扰,同时使得下落的种子流均能顺利落至传感器检测区域中,设计了如图2所示的传感器连接装置,连接装置上部连接口与排种器落种管采用过盈配合相连,光纤传感器从侧部插入连接装置的卡槽内,传感器方形窗口检测区域正好对应上部的落种管中心,以便种子流能顺利落至检测区域内。传感器通过外部供电驱动落料窗口发射光纤,使通过传感装置中的种子流被发射的光纤所感知。

图2 传感器装置示意图Fig.2 Schematics of sensing device1.入种口 2.油菜种子 3.连接装置 4.传感器 5.出种口

1.2 检测系统结构及工作过程

检测装置以ZD/YH-XTP型六度空间振动台为基础,同时搭载多行排种装置刚性台架,台架上方并排放置4个扰动气力式精量排种器,搭配永磁直流减速电机、驱动轴、HG-1500-C2型漩涡式气泵及管道。种子流检测传感器安装于排种器投种口下方的导种管道上,检测模块整体放置在靠近导种管的一方,由2个12 V的锂电池提供稳定电压,网页终端模块实时显示在计算机屏幕上,整体结构如图3所示。

图3 检测系统结构图Fig.3 Detection system structure diagram1.检测窗口 2.计数器 3.电源 4.核心检测装置 5.计算机终端 6.精量排种器 7.刚性台架 8.六度空间振动台 9.控制台 10.风机 11.电机

该系统工作时,传感器的检测窗口通过连接装置固定在排种器投种口的正下方,此时传感器一直处于高电平;当油菜种子在穿过传感器落料口时,传感器输出电平立刻变为低电平,并输出一个脉冲信号;在经过DST-1R4C-N型电平转换器降压后,STM32单片机系统通过中断程序采集到输出脉冲信号,此时单片机检测的理论脉冲频率经WiFi模块发送到网页终端模块的显示屏上显示各行播量。

1.3 响应时间分析

为保证检测系统的精度,需使油菜种子在通过传感器时的信号被采集一次,因此传感器最短响应时间必须小于种子经过传感器时所需最短时间。种子通过传感器时被采样的约束条件为

Δt>ts

(1)

式中 Δt——种子经过传感器时所需时间,s

ts——传感器最短响应时间,s

对种子在导种管内发生碰撞的过程进行运动学分析,设油菜种子在导种管内经过A、D、E多点碰撞,然后通过传感器。碰撞过程中,不仅油菜种子的速度损失较大且速度方向变化也较大,因此油菜种子到达传感器上表面的速度变小且经过传感器的路径变长,使得油菜种子经过传感器所需时间Δt变大,在此状况下不易确定传感器最短响应时间ts。相比之下,若油菜种子刚好以抛物线运动形式穿过传感器,此时油菜种子与导种管内壁之间没有碰撞,油菜种子动能没有损失,以最大速度通过传感器,可得到极限时间Δt。此时Δt相比于所有油菜种子经过传感器的时间都要短,在此情况下油菜种子仍能被传感器识别,则该传感器符合检测系统的要求。

图4为种子与导种管碰撞时的运动分析图,油菜种子在管径长度x1横向位移中,只能到达点P,然后沿着抛物线运动到达点A,但无法直接到达点E。若不考虑管壁的阻碍作用,油菜种子在到达点A后继续以抛物线运动,最终经过传感器的上表面B和下表面C,此时油菜种子所获得速度最大,经过传感器为最短时间Δt。

(2)

式中v0——种子下落至斜面板顶端的初速度,m/s

θ——种子下落方向与竖直方向的夹角,(°)

x——斜面板顶端至底端的水平距离,mm

t——种子从斜面板顶端下落至底端所用的时间,s

h1——种子从投种口到进管口距离,mm

vx——种子碰撞到斜面后横向分速度,m/s

vy——种子碰撞到斜面后纵向分速度,m/s

g——重力加速度,取9.8 m/s2

解得

(3)

将已知参数代入式(3)可得

(4)

由式(4)可得

(5)

即

(6)

由于该方程较为复杂,不易采用传统方式求解,采用Matlab数形结合的方法对式(6)进行求解,结果如图5所示。得出Y0与Y1交点的横坐标,在x范围内解得交点横坐标为

图5 函数曲线Fig.5 Function curve

θ=36.264°=0.632 6 rad

为减少种子与导种管壁接触碰撞能量损失,投送的种子与管壁在点O碰撞并经过点P、A、B、C后离开监测窗口,可得

(7)

式中n——种盘转速,r/min

r——种盘半径,mmβ——投种角,(°)

H1——种子从投种口到传感器进口距离,mm

H2——种子从投种口到传感器出口距离,mm

T1——种子从投种口到传感器进口时间,s

T2——种子从投种口到传感器出口时间,s

ΔT——种子通过传感器极限时间,s

由式(7)可解得

(8)

得

ΔT=T2(n)-T1(n)

(9)

根据前期预试验,可得种盘转速n与响应精度P对应关系,采用Matlab多项式离散点拟合可得

n=kP+b

(10)

根据95%置信区间k∈[-0.02,0.108],取中值k=0.043 75;根据95%置信区间b∈[-1.46,4.087],取中值b=1.313。

联立式(9)、(10)可得响应时间与检测精度之间的数值关系规律为

ΔT=T2(0.043 75P+1.313)-

T1(0.043 75P+1.313)

(11)

由式(8)、(10)分析可得,式(11)为单调递减函数,即传感器响应时间越快,精度越高。

所设计的油菜气力式精量排种器工作转速n∈[20 r/min,60 r/min]可满足实际田间播种需要[21],将其代入式(8)、(11),可得油菜种子穿越响应时间为2.68~8.36 ms,为确保检测系统的精度,设定光纤传感器响应时间为2 ms。

2 检测系统设计

2.1 硬件选型及设计

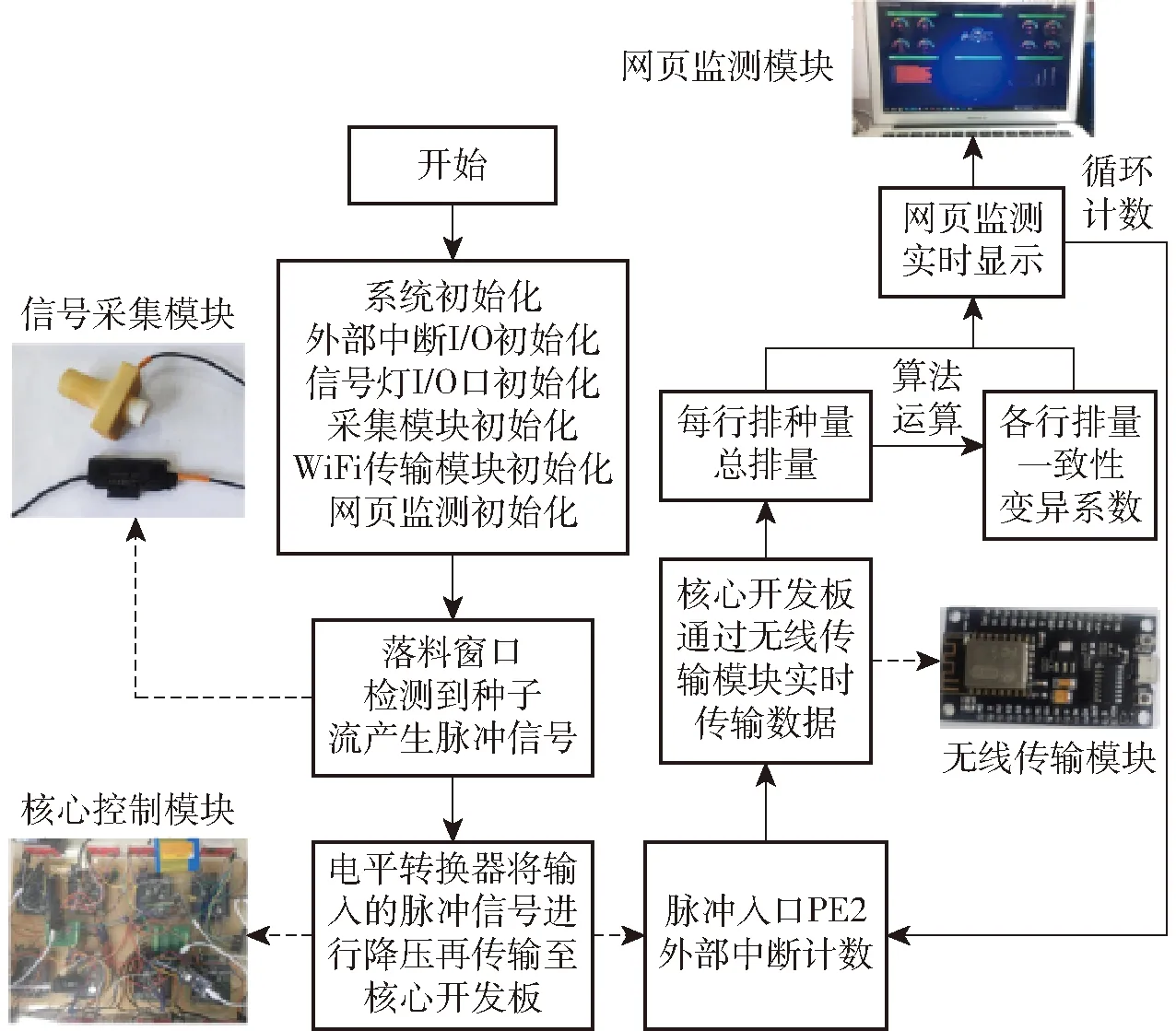

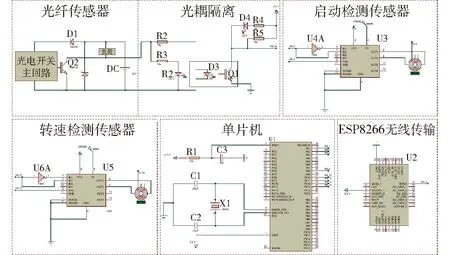

在ARM嵌入式系统框架中主要分为硬件设备与软件设计两部分,分别实现对排种器各行排量及其各行排量一致性变异系数的信息采集、储存、通信以及实时显示,由主程序调用若干子程序实现多行种子流实时检测。硬件包括信号采集模块、核心控制模块、无线通信模块、检测显示终端模块、网页监测模块以及电源模块。检测系统框图如图6所示。

图6 种子流检测系统框图Fig.6 Seed flow detection system frame diagram

核心控制模块采用STM32F407VET6处理器,具有单周期DSP指令,内核为Cortex-M4/32bit RISC,其主要通过PE2口的外部中断功能采集输出脉冲频率,为避免信号在传输中出现延时传输、遗漏的现象,同时提高数据传输的准确度及实时性,因此核心控制模块每行需对应一个STM32F407VET6型号的单片机控制器;无线通信模块使用ESP8266串口WiFi模块实现核心控制模块与网页监测模块的无线通信,该模块核心程序主要通过Arduino软件实现,响应时间短、损耗低,通过提前设定程序连接WiFi并实现八对一的无堵塞式无线传输模式;网页终端模块以计算机为基础同时基于Pygame库对图形界面进行设计与编写,用于显示各行播量信息以及检测系统实时作业状态;电源模块主要由3个12 V、1 A的锂电池组成,通过USB数据线分别给不同的模块供电。

2.2 电路设计

为实现核心控制模块对多路种子流的同步检测,采用“一对一”数据独立传输方式,每一路种子流的检测分别对应一个核心控制模块,对外部中断入口PE2进行监听,可实现每路数据单独接收与发送。避免因排种速度的增大导致核心控制模块响应时间较长、检测精度下降进而造成数据在接收与发送过程中延迟和丢失。同时针对江淮地区迟收糯稻茬田下油菜精量直播机多采用八行进行直播的问题,采用“多合一”并联模式将每一路核心控制模块的数据集成显示在网页监测终端,各电路示意图如图7所示。

图7 电路示意图Fig.7 Row circuit diagram

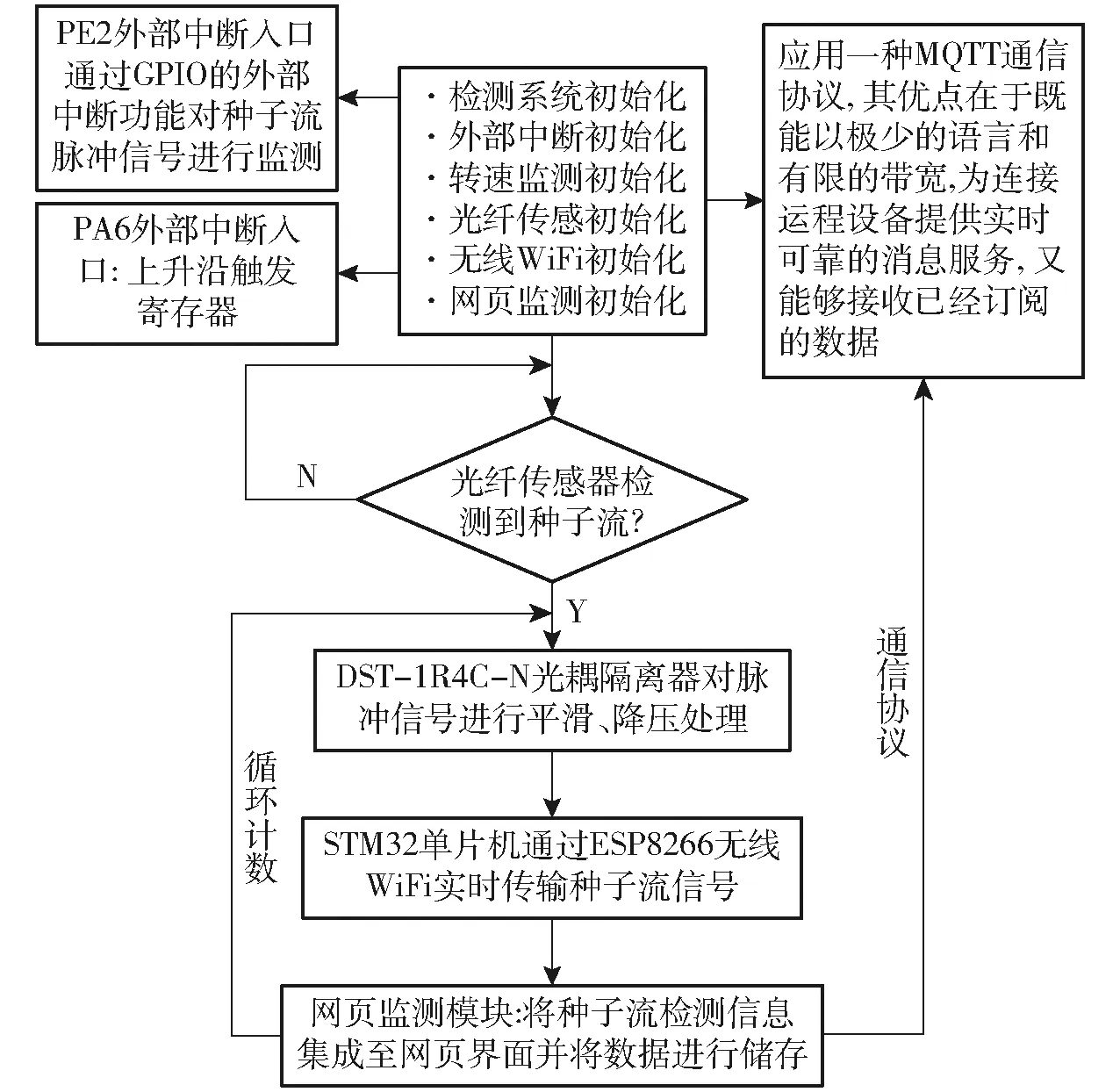

2.3 控制运算

检测系统初始化后,种子流通过光纤传感器检测窗口并产生脉冲信号,同时调用外部定时中断资源采集来自光耦隔离器降压处理后的每行种子流的排种频率,进而实现各行种子流的同步检测;网页监测模块通过八行的排种量计算得出各行排量一致性变异系数,并最终在终端上实时显示。检测系统程序流程如图8所示。

图8 检测系统程序流程图Fig.8 Flow chart of detection system program

假设检测系统在一个检测周期内光纤感应的次数为X,核心控制器通过降压模块采集到脉冲信号次数,并计算出每行种子流排种粒数xi和各行排量一致性变异系数。

3 试验验证

3.1 传感器精度试验

为验证该检测系统对小粒径油菜种子的检测精度,选用华油杂62油菜以单、双粒形式通过传感器进行试验验证。试验方法如下:通过SLY-C型微计算机自动数粒仪带动小型数粒盘转动,此时手动将种子采用一粒或双粒形式放入数粒盘中,通过调节微计算机自动数粒仪不同的档位模拟不同下落速度下种子检测情况。数粒盘的转动带动油菜种子以一定的时间间隔依次通过光纤传感器,在传感器下方放置油菜种子接收盒。光纤传感器将采集的信号传给上位机,上位机对采样的数据进行分析处理,得到理论油菜籽粒数,人工统计接收盒里面的油菜种子得到实际籽粒数,每次试验3 min并重复3次取平均值,通过理论籽粒数和实际籽粒数计算出该检测系统的检测精度。

由图9可知,当单粒油菜种子以不同下落速度通过光纤传感器时,其检测系统具有较高的检测精度,且随着下落速度的提高检测相对偏差缓慢增加,相对偏差最大为2.21%;当双粒油菜种子以不同下落速度通过光纤传感器时,随着下落速度的提高相对偏差也随之缓慢增加,且相对偏差最大为3.67%。分析其原因可知,随着种子下落速度不断增大,种子通过检测系统的时间不断减小以致于出现漏检的情况,从而导致相对偏差不断增大;而在两粒种子通过检测系统的同时,不仅有下落速度对检测误差的影响,且多粒种子产生的信号易发生混叠漏计,导致相对偏差呈上升趋势。双粒检测试验结果相对偏差大于单粒试验结果相对偏差,但总体偏差仍相对较小,表明传感器的精度能满足本文试验要求。

图9 传感器精度试验结果Fig.9 Sensor accuracy test results

3.2 检测系统性能试验

3.2.1试验设备与材料

以湖北国科高新技术有限公司生产的华油杂62油菜种子为试验材料,其材料特性[22]如下:千粒质量为4.4 g,含水率为7.6%,球形度为91.5%。

台架试验设备主要有:气力式精量排种器、ZD/YH-XTP型六度空间振动台、YVF2-802-4型三相异步变频电机(日本三菱电机股份有限公司)、VC6236P型转速表、SG-312型风量风压计、计时器、接种杯、SLY-C型微计算机自动数粒仪(浙江托普仪器有限公司)、种子流检测系统,如图10所示。

图10 多行振动检测试验装置Fig.10 Multi-row vibration detection test device1.驱动轴 2.接种杯 3.移动电源 4.网页终端模块 5.核心控制模块 6.气力式精量排种器 7.振动控制台

3.2.2试验设计与方法

实际田间工况主要参数:土壤类型为黄棕壤,土壤坚实度为544.53~848.44 kPa,水稻留茬高度为300~350 mm,稻茬覆盖量为0.82~1.24 kg/m2,土壤含水率为24.67%~30.12%。

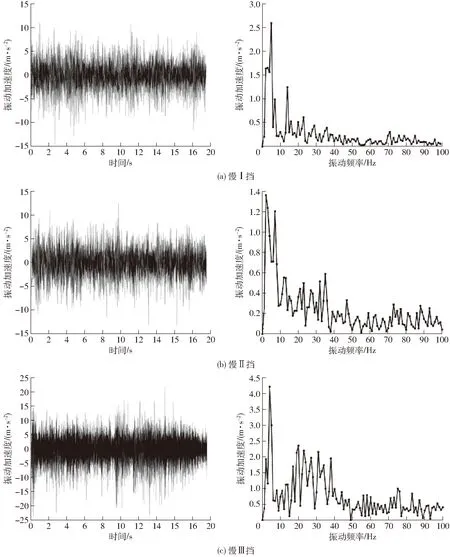

试验时,2BQFX-8型油菜精量联合播种机由东方红LY-1204D型轮式拖拉机提供动力。采用单因素试验方法,测定机组前进速度分别为慢Ⅰ挡(2.6 km/h)、慢Ⅱ挡(3.3 km/h)、 慢Ⅲ挡(4.5 km/h) 作业时的振动特性。试验前,将播种机调整至正常工作状态,播种深度0~30 mm。为获取油菜田间播种时排种系统的振动特性,根据已有研究[23-24],排种系统受到竖直方向振动为主。本研究使用PCB356A32型三轴加速度传感器对排种装置竖直方向进行振动信号采集,试验前将传感器固定在排种装置上,采用NI-9234采集卡采集加速度时域信号并通过LabVIEW显示与储存,在LabVIEW软件前面板设置连续采样频率为2 500 Hz,采集振动信号15 s,将采集时频数据导入Matlab中进行傅里叶频域转换,得到振动频率与振动加速度间对应关系的频域信号如图11所示,左边为振动时域图,右边为振动频域图。

图11 机组振动加速度曲线Fig.11 Vibration acceleration analysis of unit

由频域图可知,播种机振动能量的频率分布主要集中在低频段的 3~10 Hz。前进速度越大,振动越剧烈,但不影响振动能量的频率分布。为对比静态环境与振动环境下播量检测性能,台架性能试验设定振动频率为0~10 Hz,取0、5、10 Hz 3个梯度,振动控制台参数设置如图12所示。

图12 振动分析图Fig.12 Vibration analysis diagram

播种机组实际作业过程中并非匀速前行,风压难以保持恒定且很难找出其变化规律,台架试验不易还原田间实时工作风压。根据前期研究[25],种盘静止(待转动)状态下的工作负压1 500~2 500 Pa可满足油菜多路排种时对种子精量吸附的实际需要。试验中利用电动阀门控制风泵出口的工作负压,试验前开展静态工作负压与阀门开度匹配试验,静态工作负压波动较小,以SG-312型风量风压计测量数据作为实测值,通过更改电动阀门的输入电压来控制阀门开度,输入电压从0 V到10 V,每次增加0.5 V,记录电动阀门实际开度和静态工作负压,其负压取3 min内的均值,试验重复3次,结果如图13所示。

图13 阀门特性曲线与拟合方程Fig.13 Valve characteristic curves and fitting equation

利用Origin软件对图13结果进行多项式拟合,得到曲线方程为:y=-0.02x3+3.14x2+18.34x-235.59,其模型决定系数R2为0.993 9,表明拟合模型显著。根据拟合曲线方程计算静态工作负压为1 500~2 500 Pa时的阀门开度。

检测系统初始化,启动ZD/YH-XTP型六度空间振动台电源,通过更改电动阀门的输入电压来控制阀门开度改变工作负压,启动YVF2-802-4型三相异步变频电机,利用VC6236P型转速表测定所需种盘转速。当振动排种系统稳定工作后,利用研制的检测系统同步测定排种系统每一个导种口排出的种子数量并在上位机上实时显示各行的排种数量和各行排量一致性变异系数,同时在每一个检测的导种口处都放置一个接种杯,再利用SLY-C型微计算机自动数粒仪测定出对应的每一个导种口排出的种子数量和各行排量一致性变异系数,检测时间设定30 s,每组试验重复3次[26]。根据表1中的因素水平依次更换振动频率、种盘转速及工作负压,重复以上步骤直至完成试验并计算出检测值与实际值的相对偏差。

表1 试验因素水平Tab.1 Test factors level

通过检测系统得到实际值与各行排量一致性变异系数并结合SLY-C型微计算机自动数粒仪记录下每行实际值以及相对的各行排量一致性变异系数。相关试验评价指标计算公式[27-28]为

(12)

式中Ec——相对偏差,%

Gc——检测到的种子数量,个

Cc——经过数粒仪检测后得出种子数量,个

3.2.3结果与分析

采取Box-Behnken响应面分析法进行三因素三水平正交试验,重复以上步骤直至完成试验并计算出检测值与实际值的相对偏差。试验结果如表2所示。

表2 试验结果Tab.2 Test results

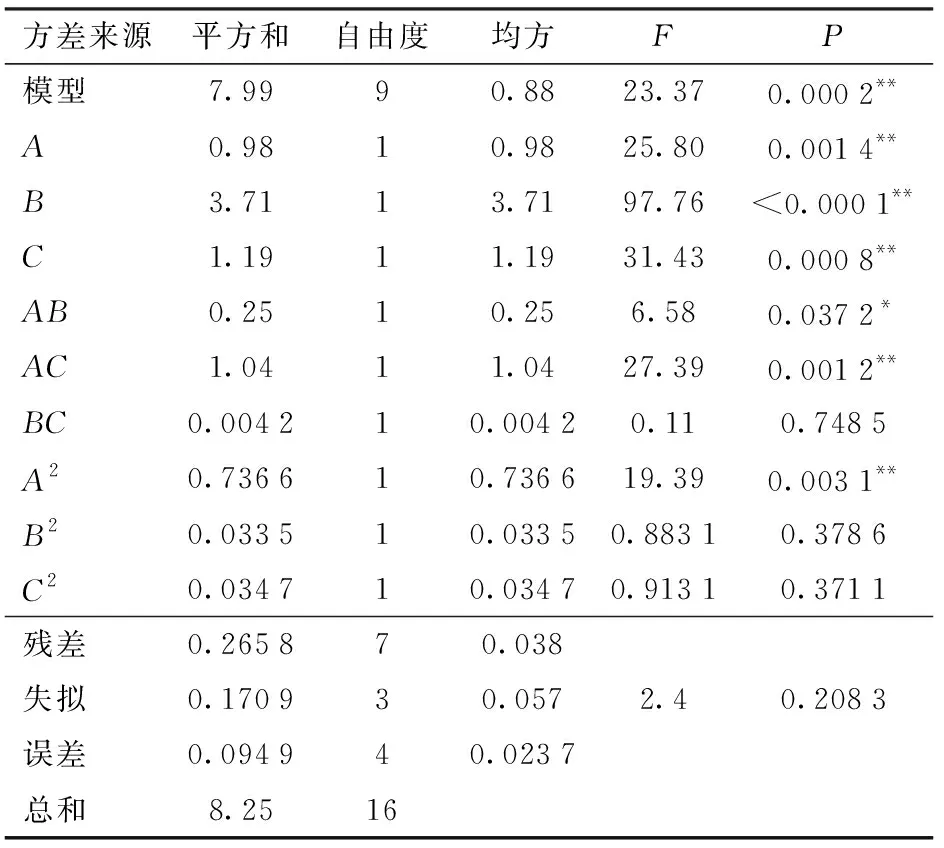

对实际值与检测值之间的相对偏差进行方差分析,结果如表3所示。由表3可知,振动频率、种盘转速和工作负压3个单因素对各行排种量的相对偏差均是极显著影响,振动频率、种盘转速、振动频率与工作负压两两交互对各行排种量的相对偏差的影响均显著,但工作负压与种盘转速间的交互对各行排种量相对偏差的影响为不显著。分析其原因在于振动频率打破了种子流有序的投送状态,种盘转速的增大则是在单位时间内增加了种子数量,工作负压的变化则是使得排种器在吸种过程中增大了重吸或漏吸的概率。

表3 方差分析Tab.3 Variance analysis

对于相对偏差,振动频率与种盘转速的交互作用响应曲面如图14a所示。当振动频率一定时,相对偏差随着种盘转速的增加呈现增大趋势,原因是随着转速的增大,相同时间内通过传感器检测窗口的种子流数量增大,从而提升各行排种量的相对偏差;当种盘转速一定时,相对偏差随着振动频率的增大而增大,但变化趋势没有种盘转速显著。在振动频率与种盘转速的交互作用中,主要影响相对偏差的因素是种盘转速。振动频率与工作负压的交互作用响应曲面如图14b所示。当工作负压一定时,相对偏差随着振动频率的增加呈现增大趋势,原因是随着频率的增大,对排种过程中种子的排种序列产生一定影响,打破了静态环境排种下种子流有序投送状态,当振动频率一定时,工作负压对相对偏差产生的影响趋势平缓,影响效果相对不显著。

图14 不同工况下各行排种量的相对偏差Fig.14 Relative deviation of seed quantity of each row under different working conditions

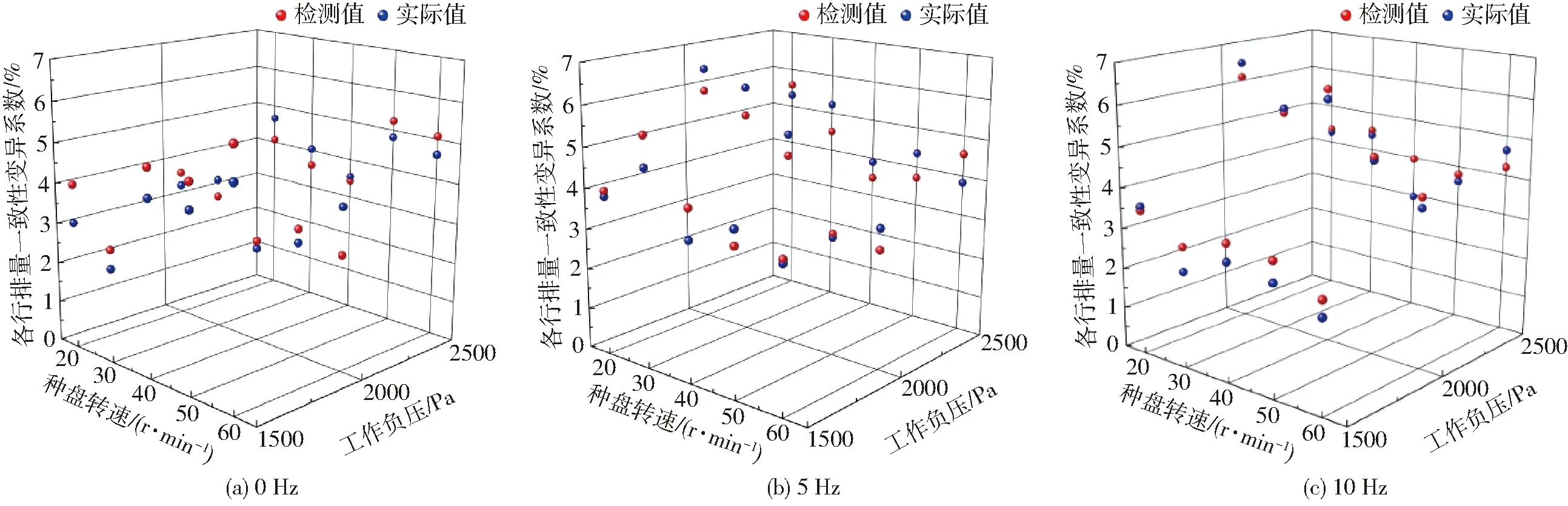

各行排量一致性变异系数检测试验结果如图15所示。试验结果表明,在不同的振动环境下,随着种盘转速和工作负压的提高,各行排量一致性变异系数的检测值与实际值相对偏差均不超过1.0%。其原因为对于振动环境下油菜气力式精量排种器的各行排量一致性变异系数较低,检测系统测得其各行排量一致性变异系数也较低,因此其相对偏差小。由此验证了该检测系统可用于振动环境下油菜气力式排种器种子流的实时检测。

图15 不同工况下各行排量一致性变异系数的相对偏差Fig.15 Relative deviation of coefficient of variation of displacement consistency of each row under different working conditions

4 田间试验

4.1 试验设备与方法

田间播种作业因拖拉机动力、旋耕刀辊与土壤秸秆耦合作用等激励产生振动,种子流检测精度受振动频率和幅度影响,且振动幅度对其影响较大。台架试验中使用全功能微计算机控制振动试验台,其工作要求为:振频小于50 Hz,振幅不得超过5 mm,无法复制田间实际振动幅度,需通过田间试验进一步验证其检测系统的可行性,于2021年11月10日在安徽省安庆市怀宁县石牌镇开展田间试验。

试验设备为湖北桦磊农机制造有限公司生产的2BQFX-8型油菜精量播种机(搭载扰动气力式精量排种器)、东方红LY-1204D型轮式拖拉机、种子流检测装置、接种袋等。

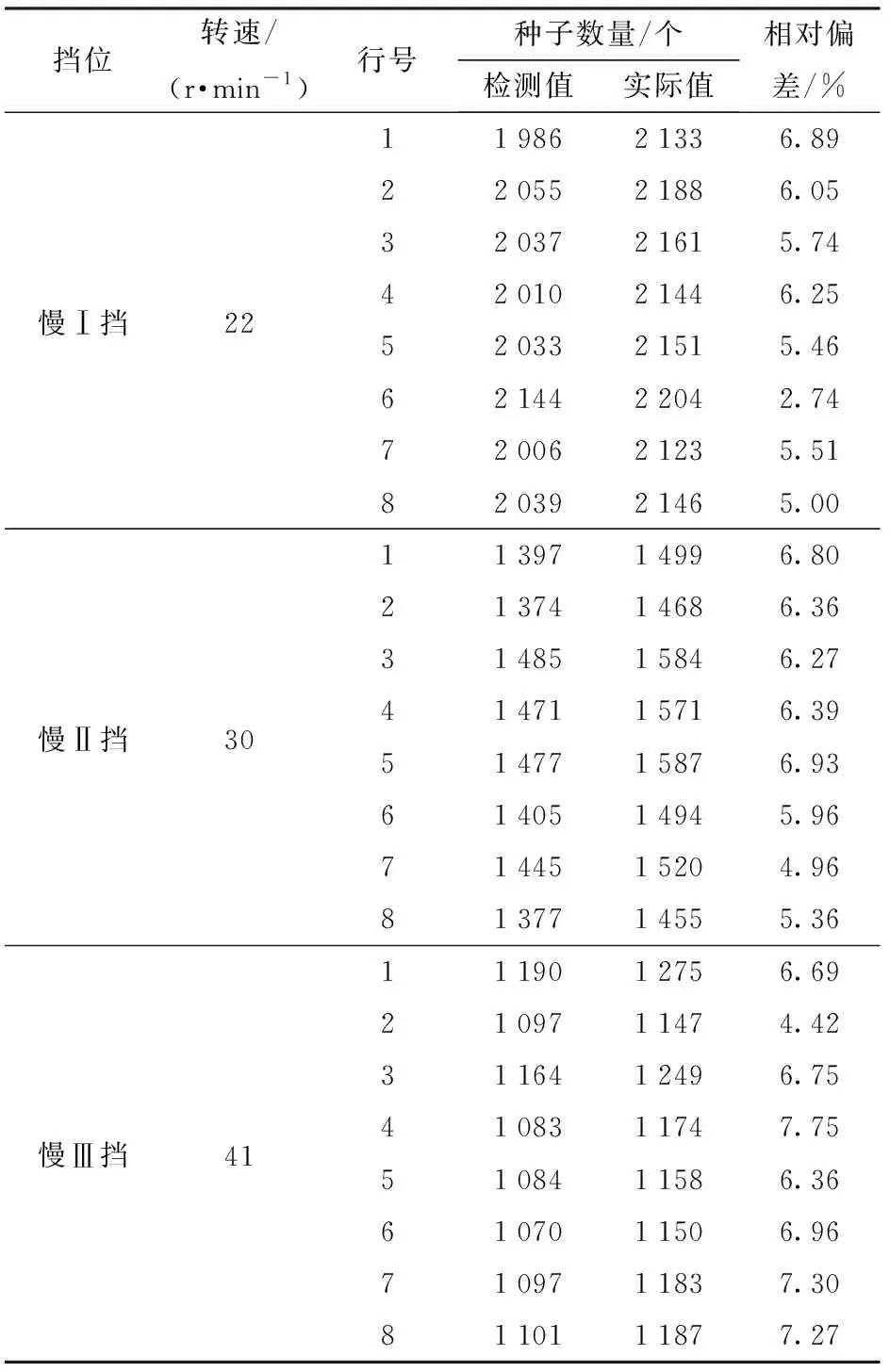

为进一步检验该检测装置在田间振动下的检测效果,试验过程中给检测装置及终端进行稳定供电并将装置初始化,设置拖拉机3个前进速度分别为2.6 km/h(慢Ⅰ挡)、3.3 km/h(慢Ⅱ挡)、4.5 km/h(慢Ⅲ挡),对应种盘转速分别为22、30、41 r/min,均为适宜江淮区域油菜直播作业挡位[29]。设定机具行驶距离为40 m,并用接种袋收集从导种口排出的油菜种子流,再利用SLY-C型微计算机自动数粒仪测定出对应的每一个导种口排出的种子数量和各行排量一致性变异系数,每组试验重复3次。试验现场如图16所示。

图16 田间排种试验Fig.16 Field seeding test1.东方红LY-1204D型轮式拖拉机 2.2BQFX-8型油菜精量播种机 3.接种袋 4.气力式精量排种器 5.种子流检测系统 6.网页显示终端

4.2 试验结果分析

由表4可以看出,实际排种量比检测播种量整体偏大,二者相对偏差小于8.0%,但该结果略高于台架试验结果。主要原因为:拖拉机田间工作时,振动幅度较大,多粒种子同时下落时被检测系统计为一个脉冲数据,导致了排种检测值整体偏小。在符合农艺要求的油菜播量下,结合机具前进速度,在播种机正常工作的速度区间范围内,种子流检测系统在田间工作稳定、试验可靠。种子流传感系统和网页显示端处于密封状态,田间的泥土和粉尘等并不会对种子流检测系统造成影响。

表4 油菜种子流检测系统田间试验结果Tab.4 Field test results of rapeseed seed flow detection system

5 结论

(1)基于反射式光电感应法设计一种光纤计数式油菜精量排种器种子流检测系统,由光纤计数式传感器、核心控制模块、降压模块、无线通信模块和网页终端组成,检测系统在Android软件的基础上实现了多行种子流信息的实时传输与显示。

(2)通过搭建的振动试验台测得,振动频率、种盘转速、工作负压对检测精度均有显著影响,试验因素对种子流检测性能影响的主次顺序为种盘转速、工作负压、振动频率;各行排种量实际值与检测值的相对偏差不超过4.0%,各行排量一致性变异系数的检测值与实际值的相对偏差不超过1.0%。

(3)田间试验得出,受机组振动、颠簸等综合因素作用下,实际各行播种量与检测播种量的相对偏差小于8.0%,满足油菜精量播种检测需求。