加榴炮末敏弹的螺纹连接失效机理分析

2023-03-06梁建峰岳浩然刘文举李光涛

梁建峰,岳浩然,刘文举,杨 力,杨 广,李光涛

(西安现代控制技术研究所,陕西 西安 710065)

0 引言

坦克装甲车辆在现代战争中依然占据主导地位,反装甲任务迫切,而具有高效费比的末敏弹可以有效毁伤装甲目标[1-3]。末敏弹[4]全称末端敏感弹药,又称“敏感器引爆弹药”或“现代末敏弹”,是一种能够在弹道末端探测出目标的存在,并使战斗部朝着目标方向爆炸的现代弹药,主要用于自主攻击装甲车辆的顶装甲。末敏子弹工作时以母弹为载体抵达目标上空,在规定高度从母弹中抛出,经过减速减旋后,张开主旋伞,并继续减速,直到达到稳定状态,此时伞-弹系统一边匀速下降,一边绕铅垂线匀速旋转[5]。在21世纪信息化战场上具有作战距离远、命中概率高、毁伤效果好、效费比高和发射后不管等优点[6]。

加榴炮末敏弹适配于混合膛线身管(前段为渐速膛线,后段为等齐膛线)的自行加榴炮(以下简称自行炮)。该末敏弹在与等齐膛线身管的车载加榴炮武器系统(以下简称车载炮)的适配性试验中出现了炮口弹底脱落的现象。新型车载炮与自行炮的炮管坡膛结构相同,其内弹道结构也一致,区别仅在于膛线。试验结果证明末敏弹不能适配于等齐膛线身管的新型车载炮。

因此,结合有限元动力学仿真分析方法,通过对弹丸挤入膛线过程及其导旋机理的细致分析,判断弹底脱落原因,并给出末敏弹结构改进设计的方案,通过试验证明其改进可行性。

1 末敏弹结构组成与功能概述

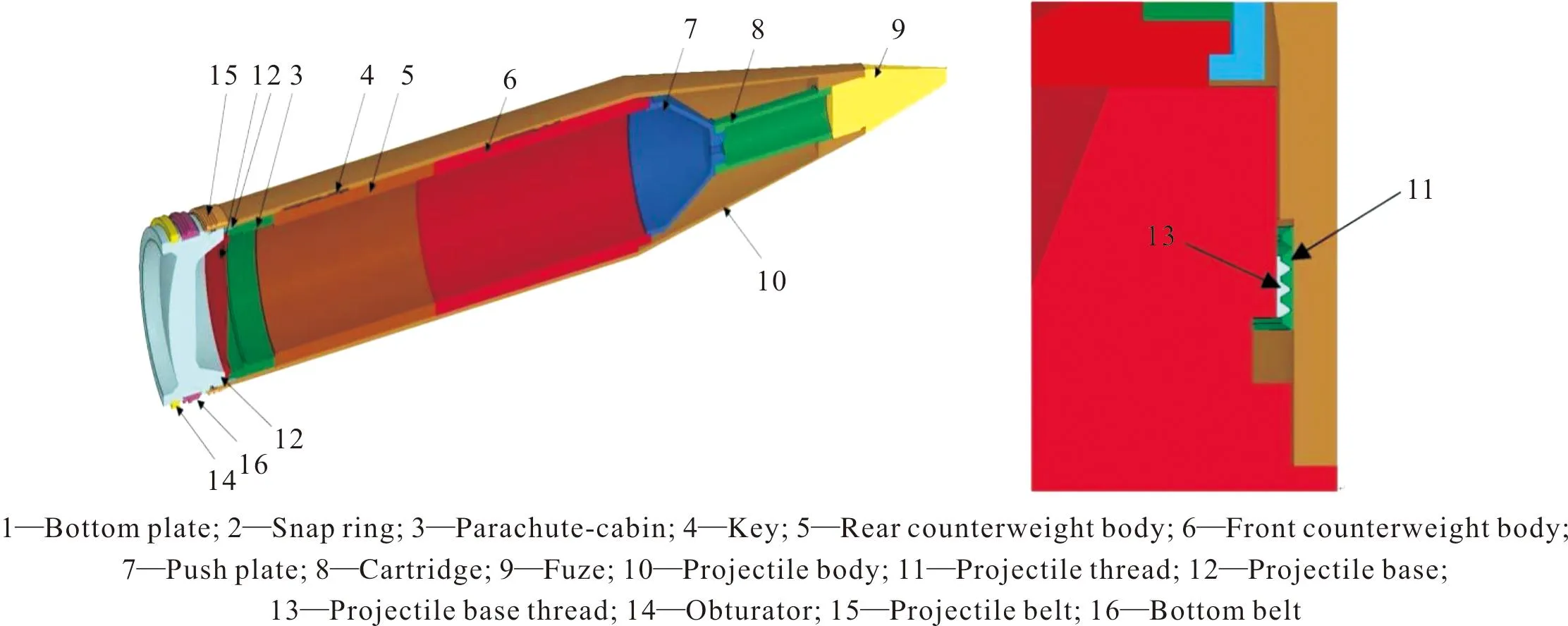

炮射末敏弹由末敏弹丸和发射装药组成,其中末敏弹丸由母弹和两枚末敏子弹组成。两条导带分别位于弹体和弹底上,弹底与弹体由左旋螺纹连接。末敏子弹的导旋键嵌入母弹内壁上的键槽内,结合弹底摩擦力的作用使得在发射过程中子弹和母弹不发生相对旋转。末敏弹丸结构如图1所示。末敏弹飞行到目标上空后引信作用点燃抛射药,在火药气体的作用下剪断弹底与弹体的连接螺纹,抛射出两枚末敏子弹,之后完成分离开伞、稳态扫描并作用攻击的流程。

2 弹底脱落原因分析

弹底和弹体由螺纹连接[7],此连接螺纹既需要在发射过程中承担两枚子弹的轴向过载,还需要保证在子弹抛射过程中可以可靠剪断。文中主要对弹底在挤入膛线过程中的螺纹失效进行分析。

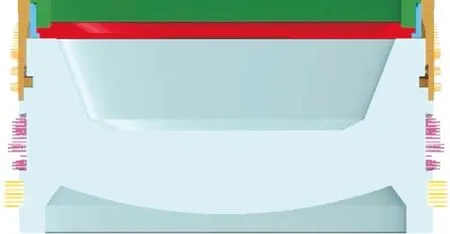

弹丸挤入膛线时,仅后导带凸缘前沿与坡膛内壁接触,导带其他部分不和坡膛接触。导带坡膛内定位状态如图2所示。

图2 导带膛内定位状态Fig.2 Positioning status inside the guide belt bore

在弹丸挤入过程中,与坡膛部位接触的导带发生了复杂的弹塑性变形,后导带与坡膛的接触面积逐渐增大并在接触面上产生接触应力。弹丸嵌入过程的导带和炮管之间的摩擦阻力与接触应力和接触面积相关[8]:

Ff=∬τKcosαKdSK

(1)

式中:Ff为带和炮管之间的摩擦阻力;τK为导带与炮管之间的切向接触应力;αK为坡膛角;SK为坡膛与导带的接触面积。

在后导带即将嵌入膛线的时刻,导带与坡膛的接触面积最大,摩擦阻力也达到最大值。前导带嵌入火炮身管膛线过程中,因身管膛线缠角产生的导旋力矩使弹丸顺时针旋转(从弹底向弹头看右转)。由于后导带和坡膛之间存在摩擦阻力,进而产生一个阻碍弹底与弹体同步旋转的左旋力矩,该力矩使弹底与弹体的连接螺纹越旋越紧。当弹丸轴向运动一定距离时,前导带完全嵌入膛线,后导带前沿接触膛线,此时后导带与坡膛的接触面积最大,摩擦力达到最大值,阻碍弹底与弹体同步旋转的左旋力矩也达到最大值,且与弹丸的导旋力矩相当。此时,当弹底与弹体之间的连接螺纹所能承受的力矩小于弹丸导旋力矩时,连接螺纹将被破坏,弹底脱落。

2.1 弹丸挤进过程螺纹破坏理论计算

在弹丸挤进过程中,弹体和弹底连接螺纹上的拧紧力矩为弹丸的导转力矩,导转力矩正比于身管膛线缠角正切值和膛压[9]:

(2)

式中:M为导旋力矩;p为膛压;Jx为弹丸极转动惯量;m为弹丸质量;α为膛线缠角;d为弹丸直径。

经计算,车载炮上的导转力矩为13 158 N·m,自行炮上的导转力矩为5 299 N·m。从结果可以看出在该位置等齐膛线产生的导转力矩均是渐速膛线的2.5倍。

在后导带嵌入膛线之前,由于导带和坡膛之间摩擦阻力矩的存在,弹底不旋转,导转力矩作用在连接螺纹上产生的拧紧力矩等于螺纹副间的摩擦阻力矩和弹体、弹底接触环形端面摩擦阻力矩之和。即:

T=T1+T2

(3)

(4)

(5)

则螺纹上受到的轴向力为:

(6)

式中:T为拧紧力矩;T1为螺纹副间的摩擦阻力矩;T2为弹体、弹底接触环形端面摩擦阻力矩;F为连接螺纹上受到的轴向力;dcp为螺纹中径;λ为螺纹升角;ψ为螺纹副的当量摩擦角,ψ=arctan(1.155fd)(fd为摩擦系数,fd=0.10~0.15);f为弹体、弹底接触环形端面摩擦系数,取0.15;D0为弹体、弹底接触环形端面外径;d0为弹体、弹底接触环形端面内径。

根据不同的当量摩擦角可分别计算后导带接触膛线时连接螺纹所受到的轴向力:等齐膛线在535 895~649 558 N之间,渐速膛线在218 051~264 300 N之间。

螺纹牙在轴向力作用下,产生的剪切应力为:

(7)

式中:τ为螺纹牙剪切应力;kz为载荷不均系数,kz≈0.5;d2为弹底螺纹小径;b为单个螺纹剪切宽度,b=0.87p,p为螺距;u为连接扣数。

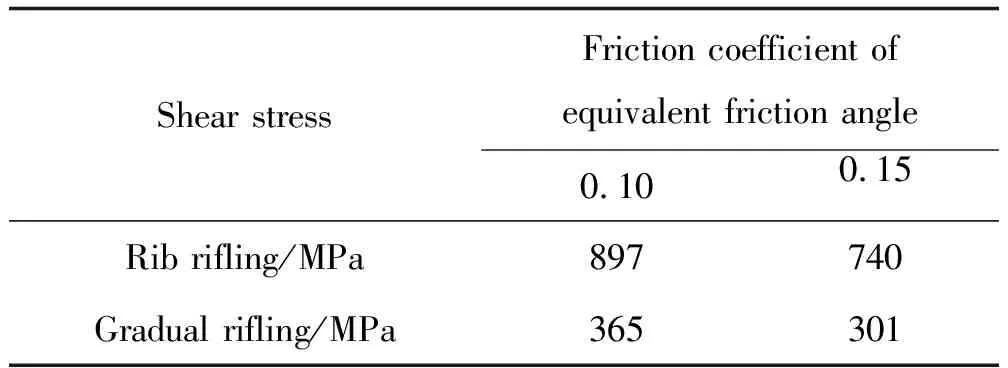

根据不同的当量摩擦角计算弹底和弹体之间连接螺纹剪切应力。计算结果如表1所示。

表1 螺纹牙剪切应力计算结果Table 1 Calculation results of shear stress on threaded teeth

弹底材料的屈服极限为1 300 MPa,选择的剪切许用应力为650 MPa。计算结果表明,在等齐膛线火炮上,末敏弹在导带嵌入膛线过程中,连接螺纹产生的剪切应力在740~897 MPa之间,大于其许用剪切应力,引起螺纹破坏。在渐速膛线火炮上,连接螺纹产生的最大剪切应力为365 MPa,小于其许用剪切应力,连接螺纹不会被破坏。

2.2 弹丸挤进过程有限元动力学仿真分析

为进一步验证破坏原因,采用动力学仿真方法,分别模拟末敏弹嵌入两种不同身管的过程,分析导带、弹体和弹底之间的连接螺纹在不同身管结构下的受力状况和运动情况。

对身管结构进行分析、计算,结合TureGrid软件建立身管非线性六面体有限元模型。

结合TureGrid软件建立末敏弹非线性六面体有限元模型,末敏弹全弹及螺纹连接模型见图3。

图3 全弹及螺纹连接模型Fig.3 Full shell and threaded connection model

发射过程动力学仿真主要分析导带挤进膛线过程中,弹体螺纹、弹底螺纹受力情况,弹丸运动范围为导带由坡膛完全挤进膛线阶段。在数值模拟时,选择局部身管作为研究对象,为提高计算效率,将末敏弹部分零部件等效为刚性材料。为精确模拟导带挤进膛线时的成型过程,将导带部分转化为无网格光滑粒子[10],导带模型如图4所示。

图4 局部光滑粒子导带Fig.4 Local smooth particle conduction band

2.2.1 弹丸在等齐膛线身管发射过程分析

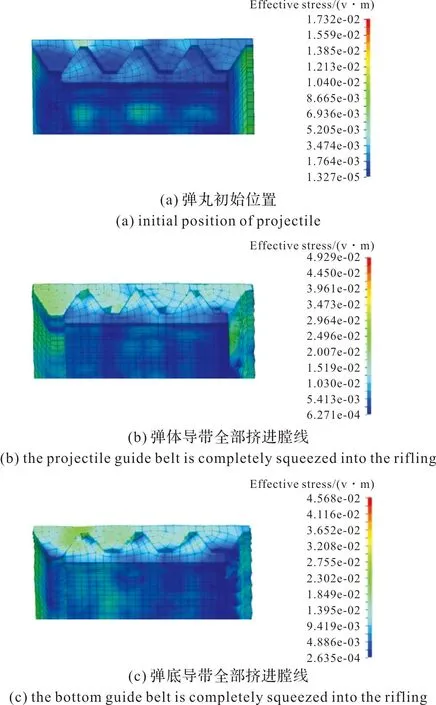

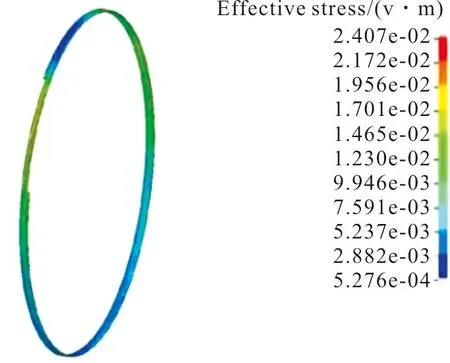

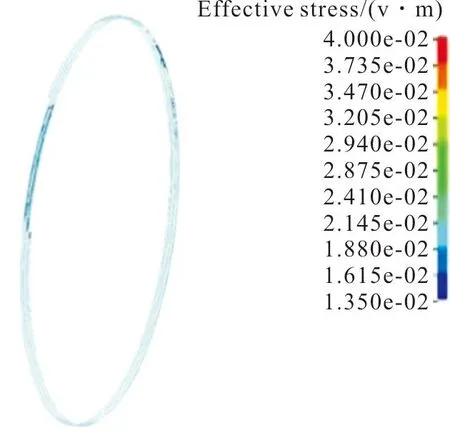

分析计算了末敏弹在等齐膛线身管中从开始运动到弹底导带完全挤进膛线的过程,图5为不同时刻螺纹剖面受力云图。将弹底螺纹作单独分析,在弹体导带全部挤进膛线时,弹底螺纹应力云图见图6、图7。

图5 不同时刻弹体螺纹、弹底螺纹剖面受力云图(等齐膛线身管)Fig.5 Force cloud map of the thread profile of the projectile body and the bottom of the projectile at different times(equal rifling barrel)

图6 弹底螺纹受力云图(等齐膛线身管)Fig.6 Force cloud diagram of projectile bottom thread(equal rifling barrel)

图7 弹底螺纹应力大于1 300 MPa区域(等齐膛线身管)Fig.7 Area with the stress on projectile botton thread above 1 300 MPa(equal rifling barrel)

由计算结果可知,在等齐膛线身管中,当弹底导带开始挤进坡膛时,由于弹体导带已经部分挤进膛线,弹体螺纹、弹底螺纹紧密贴合,螺纹牙开始受力;当弹体导带全部挤进膛线时,部分螺纹牙网格单元应力超过螺纹材料的屈服极限,出现失效现象;在弹底导带嵌入膛线之前,弹体开始旋转,弹底不产生旋转。

由图6、图7可以看出,在弹体导带完全嵌入膛线时刻,弹底螺纹综合应力大于材料屈服极限1 300 MPa的区域已经贯穿整个螺纹宽度,该区域主要出现在螺纹起点和终点之间连接扣数少的部位。

2.2.2 弹丸在渐速膛线身管发射过程分析

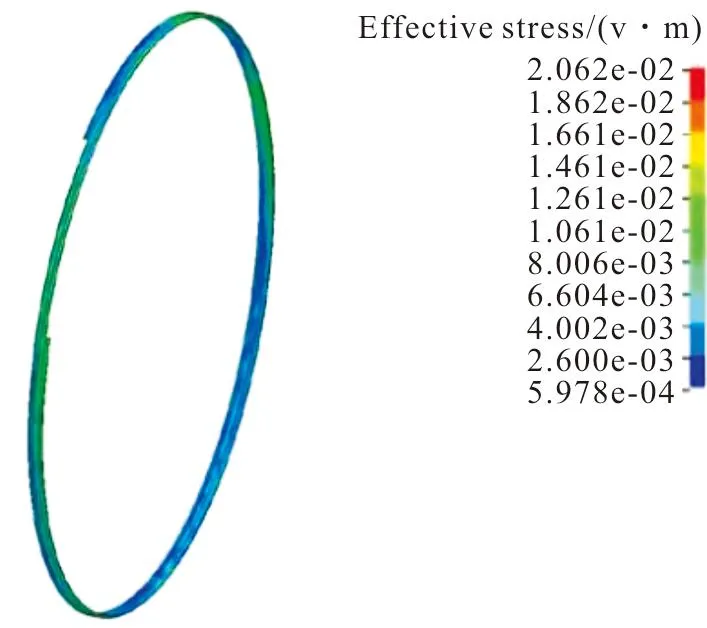

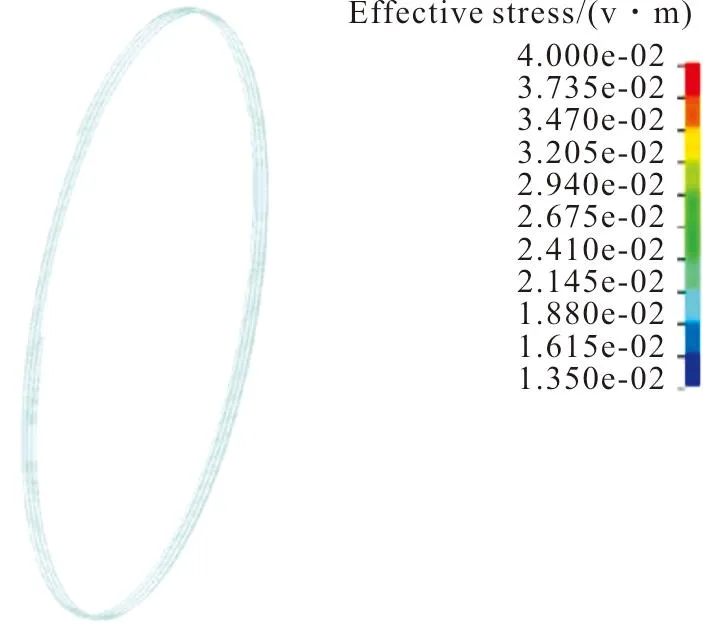

分析计算了末敏弹在渐速膛线身管中从开始运动到弹底导带完全挤进膛线的过程,图8为不同时刻螺纹剖面受力云图。将弹底螺纹局部单独分析,在弹体导带全部挤入膛线时,弹底螺纹应力云图见图9、图10。

图8 不同时刻弹体螺纹、弹底螺纹剖面受力云图(渐速膛线身管)Fig.8 Cloud diagram of the force on the body thread and bottom thread of the projectile at different times(gradual rifling barrel)

图9 弹底螺纹受力云图(渐速膛线身管)Fig.9 Force cloud diagram of projectile bottom thread(gradual rifling barrel)

图10 弹底螺纹应力大于1 300 MPa区域(渐速膛线身管)Fig.10 Area with the stress on projectile botton thread above 1 300 MPa(gradual rifling barrel)

由计算结果可知:在渐速膛线身管火炮中,当弹底导带开始挤进坡膛时,由于弹体螺纹已经部分挤进膛线,弹体螺纹、弹底螺纹紧密贴合,螺纹牙开始受力;弹体导带全部挤进膛线时,螺纹牙产生的应力最大,但值小于弹底材料屈服极限,螺纹不会被破坏[11];在弹底导带嵌入膛线之前,弹体开始旋转,弹底不产生旋转。

2.3 弹底脱落原因分析总结

经过分析计算,可以定位弹底脱落原因为:弹底在挤入膛线的过程中发生螺纹破坏。目前弹丸的导带形式(弹体、弹底上各一条)使得前导带在嵌入膛线过程中弹底、弹体相对旋转,由于等齐膛线身管缠角大[12],导致导转力矩过大,从而造成弹底与弹体的连接螺纹被破坏。

3 结构改进方案设计

改进方案主要考虑使导带在挤入膛线过程螺纹连接结构可靠。对导带布局形式进行调整,将原弹底上的后导带移至弹体上,形成两条导带都在弹体上的布局形式。按此方案调整后,在导带嵌入膛线导转过程中,弹丸开始旋转,导旋力矩作用在弹体上,弹底与炮膛无接触,此时弹底连接螺纹只受到因弹体加速旋转产生的弹底反向惯性力矩,该力矩与弹丸膛内的角加速度大小和弹底极转动惯量成正比,远小于连接螺纹所能承受的拧紧力矩。

4 改进方案试验验证

将改进后的结构在等齐膛线火炮上进行强装药强度试验,先后进行了30发强度试验弹射击,试验弹外弹道飞行全部正常,回收的试验弹结构完整,上下定心部阳线印痕轻微,导带连接可靠,弹体变形可控。从试验结果可以看出:采用将原弹底上的后导带移至弹体上的改进方案,较好解决了螺纹连接失效的问题拆解检查证明前后子弹导旋键均位于母弹键槽内,无相对旋转现象,子弹后端面和弹底前端面无磨损痕迹。子弹拆解后各活动部件运动灵活可靠,末敏子弹结构强度满足要求。

5 结论

为解决末敏弹与车载炮的不适配问题,通过理论分析和有限元动力学仿真计算方法定位了问题原因,并根据分析结果设计了结构改进方案。试验结果证明将后导带移至弹体上的改进方案有效可靠,满足实际工程需求。