GDX1 包装机烟支模盒定时自动清洁控制装置的设计

2023-03-05毛龙所张海超

毛龙所, 杨 睿, 吕 忠, 李 峰, 张海超

(红云红河烟草(集团)有限责任公司曲靖卷烟厂, 云南 曲靖 655000)

0 引言

GDX1 包装机组是意大利GD 公司研制开发的中高速卷烟包装设备。该机组在国内卷烟行业得到了广泛应用,购置该机是包装烟支直径Φ7.8 mm的[1]。使烟支圆周长度减小至(24.3 mm)直径Φ7.7 mm,必然会对以烟支组为包装基准的GDX1 包装机组的包装质量产生影响。出现包装烟包商标纸包装松弛、铝箔纸折角不良等外观质量的问题[2]。通过对GDX1 包装机的包装原理进行了深入研究,在实际生产中发现偶有烟支输送模盒的齿形带在从动轮处撕裂或者拉断,同时造成模盒损坏的故障发生[3]。由于烟支输送模盒及齿形带结构的特性,导致损坏后需要更换烟支模盒、齿形带,以及对一轮部件进行更换调试[4-6]。该项维修及调试将耗费大量时间,增加维修成本,降低设备有效作业率。

1 问题分析

1.1 烟支输送模盒工作流程及原理

1)烟支从卷烟机出口经过烟支存储器到达包装机烟库部分,在此进行7×6×7 排列由推支排推入烟支输送模盒内,烟支在模盒内进行烟支排列错位检测、烟支空头检测、烟支缺支检测,检测到的不合格烟支在X 剔除口剔除,合格烟支由烟支模盒输送带传送到一轮、二轮。完成铝箔纸、商标纸、封签纸的包裹[7]。具体如图1 所示。

图1 模盒皮带机械图

2)主要流程如图2 所示。

图2 烟支输送包装工艺流程

1.2 分析问题

在实际生产过程中,一旦发生烟支输送模盒损坏故障,需要重新更换烟支输送模盒、模盒皮带、推支排、一轮夹子等元器件,更换维修大约需要3~4 h,增加维修成本,降低设备有效作业率,且更换维修后产品质量存在隐患,需进行一段时间的质量和设备情况跟踪[8]。小组成员对半年来出现烟支输送模盒损坏的设备进行了有效作业率、产量的统计分析。

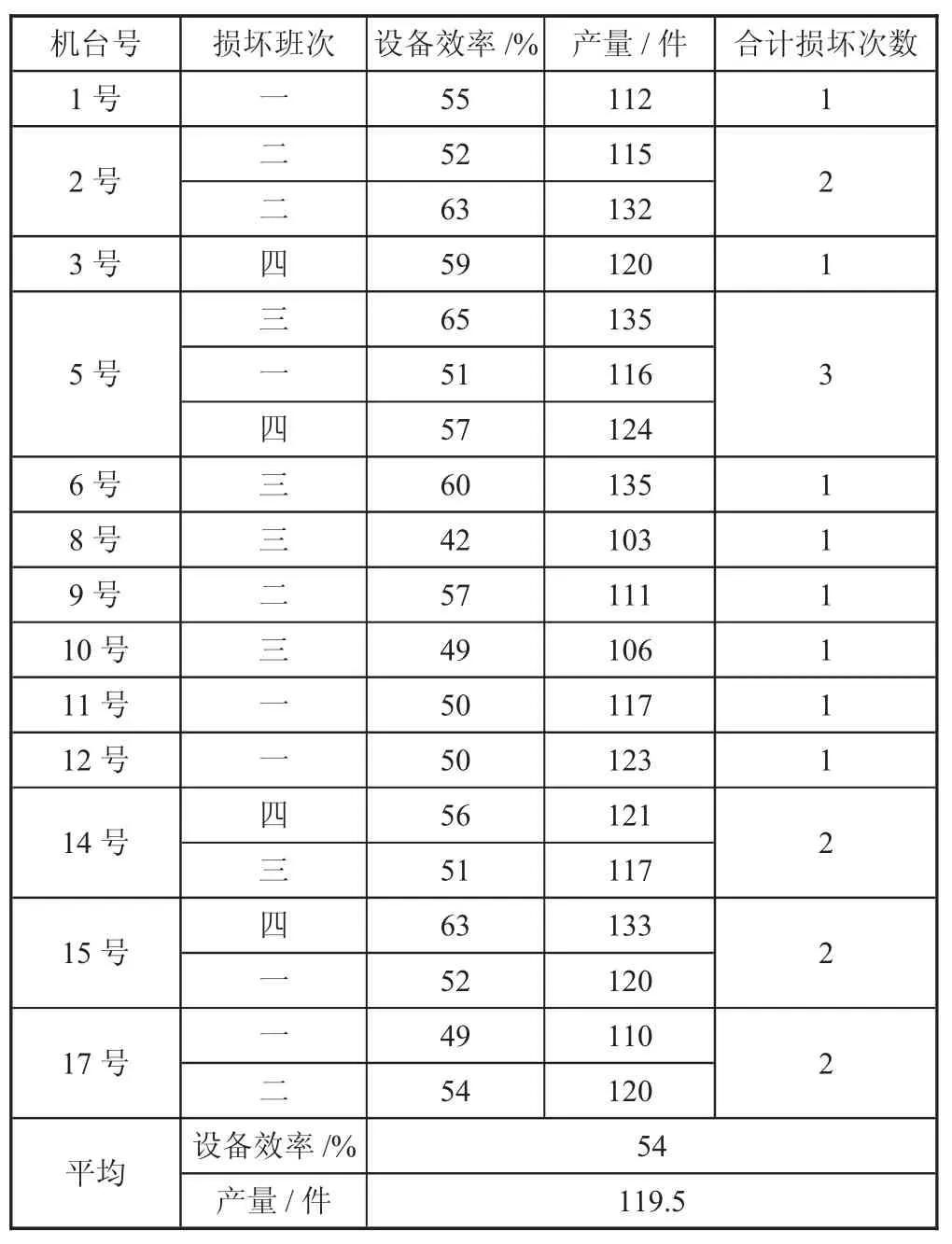

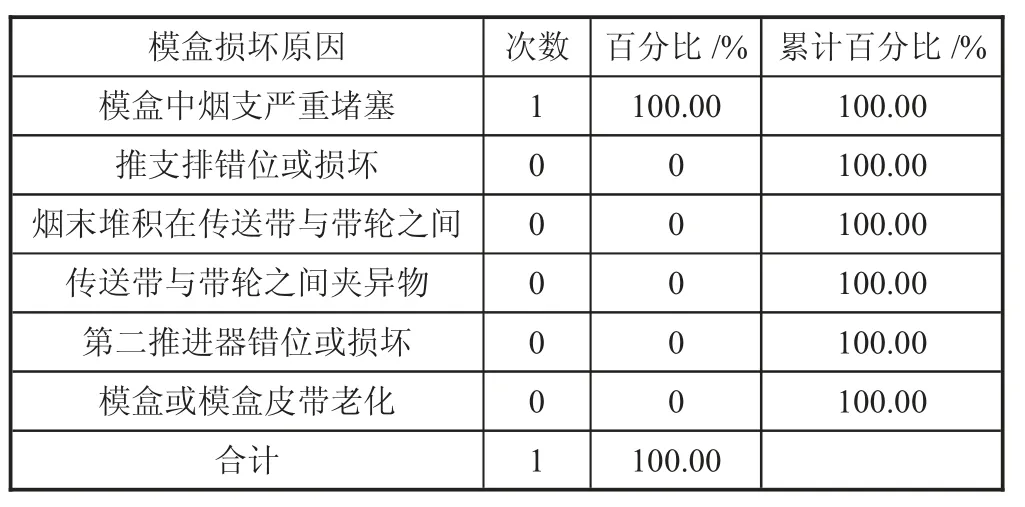

为了找到烟支输送模盒损坏的根本问题所在,对车间共17 台GDX1 机组2015 年5~10 月烟支输送模盒损坏情况进行了分类统计,见表1。

表1 1 号~17 号GDX1 烟支输送模盒损坏的设备有效作业率及产量统计表

表2 烟支输送模盒损坏情况分类统计表

由表1 可以直观地看出,1 号~17 号GDX1 烟支输送模盒维修共有19 次,烟支输送模盒损坏平均每月有3.17 次。其中,因烟末堆积而产生的烟支输送模盒损坏共有18 次,平均每月3 次,占烟支输送模盒损坏总数的94.73%。因此,烟末堆积是造成烟支输送模盒损坏频次高的根本原因所在。

设备运行中,由于设备一定程度的振动,会存在烟末脱落的情况,如图3 所示,烟支输送过程中,烟末脱落后会堆积在烟支输送模盒皮带与带轮间,当烟末堆积到一定程度时,会加大皮带张紧力,导致烟支输送模盒或模盒皮带损坏[9]。

图3 烟末堆积

由于烟支输送模盒皮带与带轮间无任何清洁装置,且生产运行中,无法人为进行清洁,所以运行中堆积烟末不能及时清洁。

从图3 可以看出,如果解决因烟末堆积在传送带与带轮之间而产生的模盒损坏次数问题的90%,则车间每月因烟末堆积在传送带与带轮之间而产生的模盒损坏次数为:3×(1-90%)=0.3(次/月)则烟支输送模盒损坏次数将可降低至:0.3+0.17=0.47(次/月),则每年GDX1 烟支输送模盒维修频次将降为:12×0.47=5.64 次≈6 次。

由于烟支输送模盒皮带与带轮间无任何清洁装置,且生产运行中,无法人为进行清洁,所以运行中堆积烟末不能及时清洁。导致烟支输送模盒或模盒皮带发生断裂损坏。烟支输送模盒皮带与带轮间无任何清洁装置,且生产运行中,无法人为进行清洁,因此,加装一套烟支输送模盒自动清洁装置,保证设备运行中堆积烟末能及时清洁干净,从而降低烟支输送模盒的维修频次。

2 方案设计

2.1 方案对比

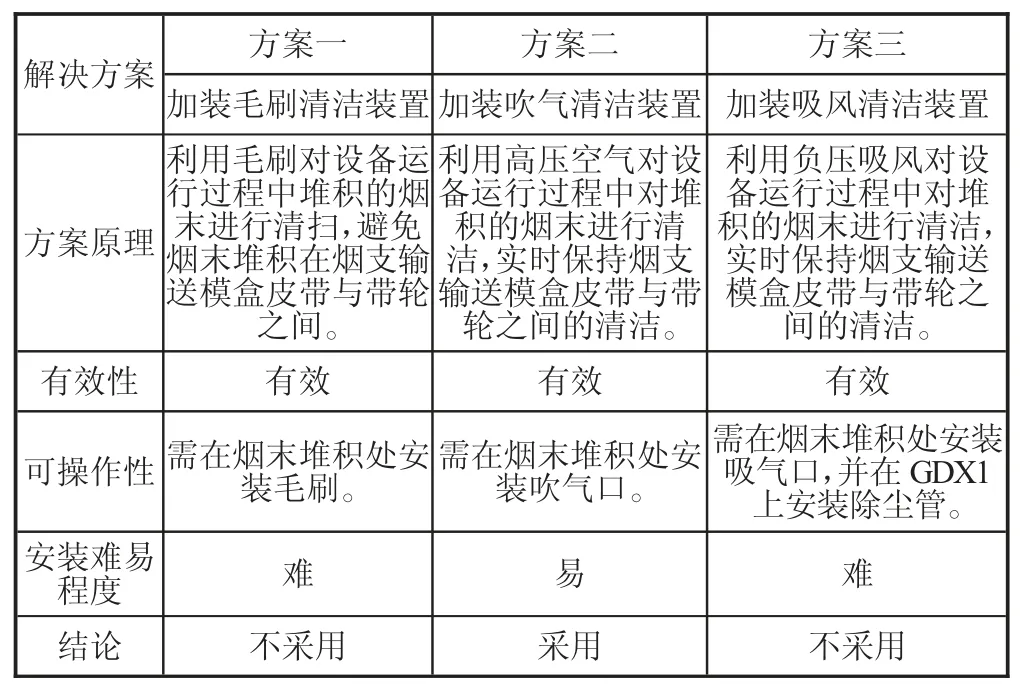

依据GDX1 其他功能部位的清洁方式,提出了以下三个清洁方式备选方案,见表3。

表3 清洁方式比选表

通过上表的比较,小组决定选择吹气清洁作为烟支输送模盒自动清洁装置的首选清洁方式。

2.2 烟支输送模盒自动清洁装置

2.2.1 清洁位置确定

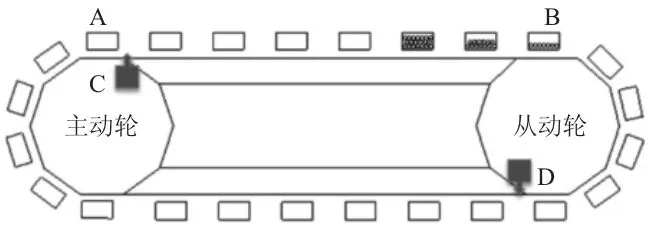

由图4 可知,模盒内的烟支从B 处进入模盒内,通过模盒转动13 个模盒后由一轮从A 处取出进入二轮[10]。在主动轮和从动轮入口处,主、从动轮与烟支输送带之间的烟末杂物堆积最为严重,故我们将清洁位置定为:在主动轮和从动轮入口处(C、D 位置处)。取C、D 为清洁机构的安装位置,在清洁周期内,该位置模盒内均不存在烟支,故装置不会对模盒内的烟支产生干扰和影响。

图4 清洁位置

2.2.2 清洁时间的确定

若将清洁方式设置为常吹,会造成能源的浪费和环境的污染,且伴有较大的噪音,故将清洁时间设为定时清洁,即在保证及时清洁干净烟末的情况下又减少了能源的浪费、减小了噪音的污染。GDX1 设备运行异常时,设备运行异常情况下,存在频繁地启停机状况,见图4。频繁启停的间隔时间和次数为不可控因素,无法准确地设定运行时间进行清洁,故将清洁时间点设为:设备启动时;设备停止时;设备运行中每隔10 min。

2.2.3 清洁机构的设计

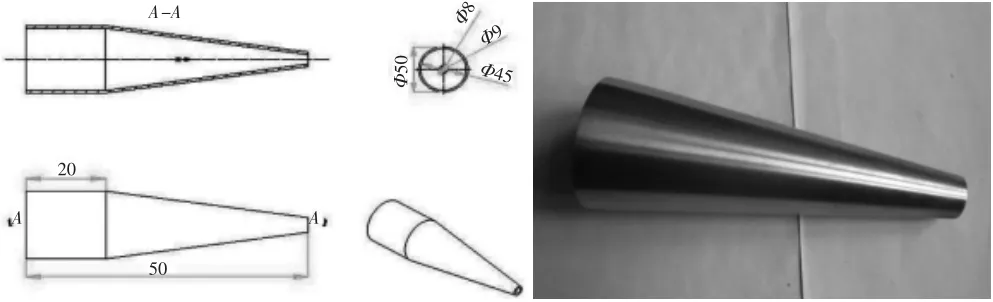

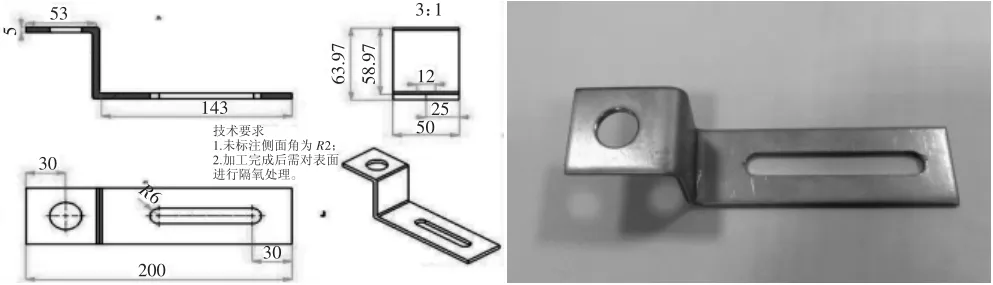

采用特制的锥形设计,能够更有效地清洁目标位置,安装位置的限制,设计了相应的支架对清洁装置进行辅助安装。设计加工如图5 所示。

图5 锥形清洁装置加工图及实物图(单位:mm)

2.2.4 清洁装置支架加工

清洁装置支架设计如图6 所示。

图6 清洁装置支架设计及加工图(单位:mm)

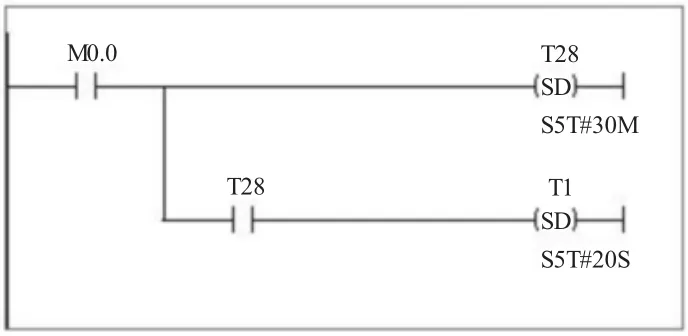

2.2.5 定时清洁装置控制系统的设计

定时清洁装置控制系统基本构成包括:电磁阀、控制器、光电耦合器等,如图7 所示。

电磁阀、控制器通过光电耦合器与原机电控系统连接,通过对控制器参数的修改,实现三种方式下的定时吹气清洁。清洁机构由二位三通电磁阀控制正压气源,从而控制对梯形槽的清洁过程和清洁周期。清洁气源的大小受控于节流阀控制。为了实现三种方式下的定时吹气清洁,需要对PLC 控制器的参数进行设定:取原机启动运行信号接入PLC 的I/O 输入点,将信号转换后为m0.0,使用PLC 内部定时器,分别定时10 min 和20 s,实现运行过程中每隔10 min 吹一次气和每次开机时吹一次气,每次吹气持续20 s,电磁阀线圈正极接入PLC 输出点,完成吹气控制[11],其程序段如图8 所示。

图8 PLC 控制器参数设定程序段

2.3 清洁装置安装使用

1)加装电磁阀、节流阀。在烟支输送模盒侧面机器墙板位置加装二位三通MFH-3-1/8 型电磁阀、节流阀。

2)加装锥形清洁装置。通过支架将锥形清洁机构安装于主动轮、从动轮入口处带轮梯形槽位置。由二位三通电磁阀控制正压气源,从而控制对梯形槽的清洁过程和清洁周期。

3)加装光电耦合器。为保证设备高效稳定运行,使烟支模盒输送带自动清洁装置与原机系统不产生影响和干扰,在控制器与原机控制板之间安装光电耦合器,对原机控制系统进行光电隔离[12]。

2.3 清洁装置调试及验证

将设计的清洁装置安装在5 号包装机加装烟支输送模盒自动清洁装置。在日保养吹灰前和班保养开机前对5 号机的烟支输送模盒齿形带与带轮之间的烟末堆积情况进行为期两周的跟踪检查,得出以下检测结果:从烟末堆积情况跟踪检查况表可以看出,烟支输送模盒皮带与带轮间的烟末能够及时被清除。

3 改进后的使用效果

1 号~17 号GDX1 包装机对烟支输送模盒吹气清洁装置正式投入使用后,对其烟支输送模盒故障情况进行跟踪统计。

从表4—表6 的数据可以看出:该清洁装置能够准确且高效地清洁烟支输送模盒齿形带与带轮之间堆积的烟末,降低了烟支输送模盒的维修频次。GDX1烟支输送模盒的维修频次下降到0.17(次/月),平均17 台设备每月增加产量为(3.17-0.17)*(220-119.5)=301.5(件/ 月),改进后每年增加产量约为12×301.5=3 618(件)。

表4 烟末堆积情况跟踪检查情况表

表5 烟支输送模盒损坏情况分类统计表

表6 烟支输送模盒损坏情况分类占比表

4 结论

通过GDX1 清洁装置的研制与应用,能够准确且高效地清洁烟支输送模盒齿形带与带轮之间堆积的烟末,降低了烟支输送模盒的维修频次,GDX1 包装机烟支输送模盒的维修频次由3.17 次/月降低到了0.17 次/月,达到并超过了预期目标值,且因烟末堆积在传送带与带轮梯形槽之间产生的烟支输送模盒的维修次数为0 次,较攻关前有明显改善。