耦合污泥热泵干化的垃圾焚烧发电系统的模拟研究

2023-03-04陈汉鼎郭舜之宋旭东者应富

*陈汉鼎 郭舜之 宋旭东 者应富

(1.浙江商业职业技术学院 浙江 310059 2.宁夏大学化学化工学院(省部共建煤炭高效利用与绿色化工国家重点实验室) 宁夏 750021 3.杭州新世纪能源环保工程股份有限公司 浙江 310021)

随着经济社会的持续发展,生活垃圾清运量逐年增长,根据住建部发布的2022年城乡建设统计年鉴,仅城市生活垃圾清运量就由2012年的1.71亿吨增长至2022年的2.44亿吨。截至2020年末,累计在运行生活垃圾焚烧厂超过500座,焚烧设施处理能力达58万t/d,初步形成新增处理能力以焚烧为主的垃圾处理发展格局。2020年,《关于促进非水可再生能源发电健康发展的若干意见》等政策明确电价补贴退坡机制,导致生活垃圾焚烧发电项目投资收益降低。垃圾焚烧发电替代卫生填埋,降低了温室气体(甲烷等)的排放,同时垃圾焚烧发电替代传统火力发电实现电力生产。因此,众多研究表明垃圾焚烧发电具有碳减排属性[1-3]。基于上述因素,研究学者和行业企业近年来高度重视提高焚烧发电效率方面的研究。

垃圾焚烧发电厂是城市固体废物处置的核心项目,可协同处置市政污泥、餐厨残渣、医废等固体废弃物。市政污泥等含水量较大的固废无法直接进入垃圾焚烧炉焚烧,须进行干化预处理将其湿度降低至40%以下。目前常规以高温蒸汽为热源,采用圆盘或桨叶式等间接干化设备实现污泥干化,但普遍存在能耗过高的问题。污泥低温热泵干化是热泵与带式干化结合的干化技术,通过热干空气干化污泥,并利用热泵回收热湿空气的低温余热和干燥干化空气以降低高品位热源(蒸汽/电力)的消耗。傅伟良[4]、惠豪振[5]、吴青荣[6]等学者对污泥蒸汽压缩式热泵干化系统进行了系统参数优化和模拟仿真研究,结果均表明污泥低温热泵干化具有较好的节能效果。

吸收式热泵是利用溶液(如溴化锂溶液)的吸收特性,以少量高温热源而非电力为动力,回收低温热源的余热/废热,实现对外供热的节能系统。耦合吸收式热泵的热电联产采暖供热已实际应用,以锅炉蒸汽为高温热源,回收电厂冷凝器冷却水余热,不仅降低供热整体煤耗,而且能减少冷却塔水耗[7]。王旭等[8]以100t/d污泥低温热泵干化项目为例,探讨系统的热平衡模型和能量分布,结果表明结合吸收式热泵的污泥低温干化相较于传统的蒸汽圆盘式干化和蒸汽辅助热风带式干化的更节能。垃圾焚烧发电厂内有循环水余热、烟气余热等废热可供利用,配置吸收式热泵用于污泥低温干化,具有提高发电效率的潜力,但目前对基于吸收式热泵的污泥低温干化系统的研究较少,更缺乏其耦合入垃圾焚烧发电项目的能效评价。

本文提出基于吸收式热泵的污泥低温干化方案,建立对应的热力学仿真模型,通过模拟计算分析干化方案的热力特性,选取合适的热泵高低温热源,设计污泥干化系统耦合入垃圾发电厂的方案,通过计算发电功率来评价方案的能效提升水平。

1.工艺过程和模拟方法

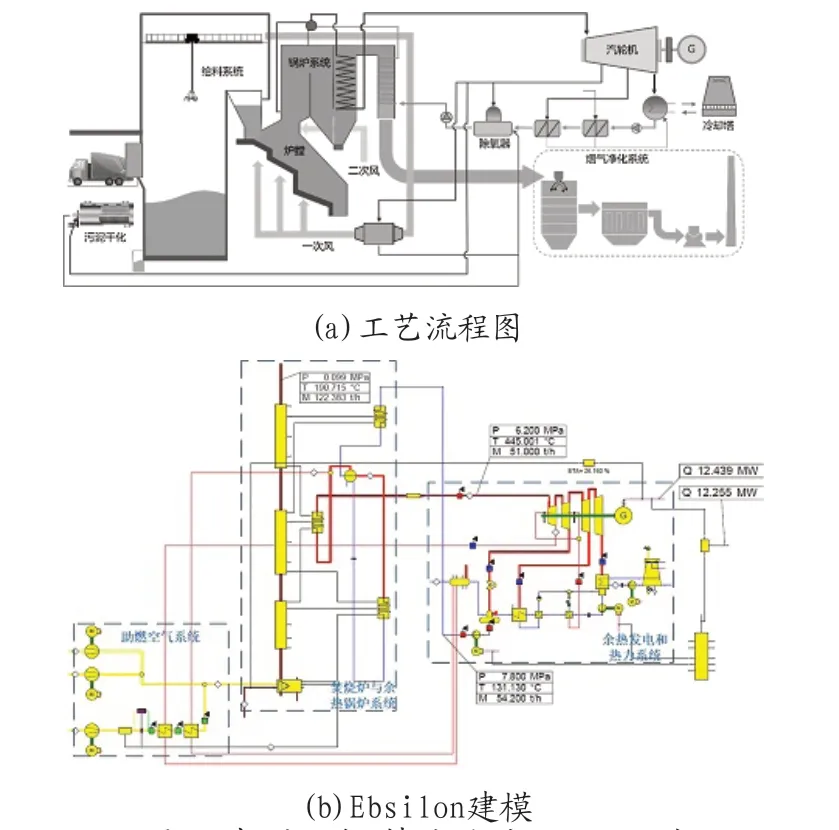

(1)垃圾焚烧发电工艺过程

垃圾焚烧发电的典型工艺流程如图1(a)所示。垃圾运输车将生活垃圾转运至厂内垃圾坑,垃圾发酵5~7天后通过抓斗起重机进入炉排炉焚烧。焚烧产生的高温烟气加热余热锅炉,产生的高温高压水蒸气推动汽轮发电机组发电。余热锅炉出口烟气经烟气净化系统处理后达标排放。根据国内垃圾焚烧发电项目的焚烧炉常用单炉规模配置,本文选取某600t/d规模项目作为研究对象,采用中温次高压蒸汽参数,主要工艺参数如表1所示。

表1 某600t/d垃圾焚烧发电项目的主要工艺参数表

图1 典型垃圾焚烧发电项目工艺

(2)垃圾焚烧发电系统建模

利用德国STEAG电力集团的电站热平衡及能耗计算仿真软件进行热力系统的建模和参数优化。众多研究表明Ebsilon软件在燃煤电站和垃圾焚烧的热力系统和吸收式制冷/热泵系统的仿真模拟上具有较高的准确性[9-11]。基于稳态运行假设构建模型,如图1(b)所示。模型考虑主蒸汽管道的阻力损失,但不考虑其他热力管道和助燃空气管道的阻力损失和锅炉排污水的影响。

在生活垃圾入炉量为600t/h的工况(即100%负荷)下,输入项目主要设计参数,通过校正锅炉出口烟气温度、主蒸汽温度和压力,完成模型内各模块的设置,其模拟计算结果如表2所示。模拟计算与项目设计的额定工况比较结果表明发电功率偏差小于5%,证明模型构建有效。在研究耦合吸收式热泵的工艺对全厂发电能效的影响时,各模块的设置及锅炉排烟温度保持恒定。

表2 100%负荷工况下垃圾焚烧发电系统模拟结果

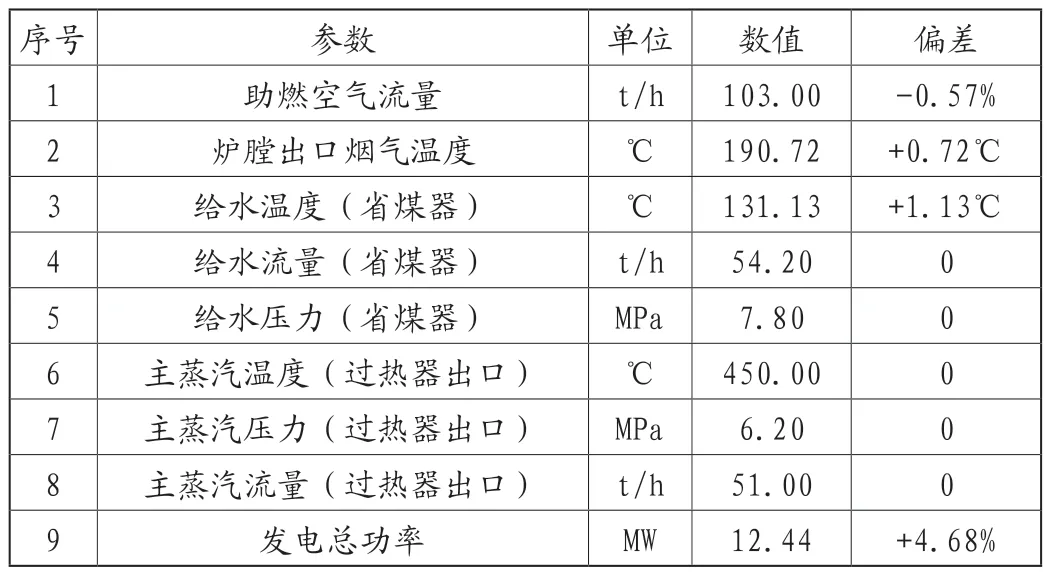

(3)污泥干化系统设计

基于吸收式热泵的污泥干化系统如图2所示。湿污泥经过预热达到60.00℃,送入带式干化设备与干燥的混合热空气直接接触。干化设备排出的低温湿空气,一部分直接进入吸收式热泵,先后经吸收器和冷凝器加热,再用于干化污泥,该部分空气即为循环空气。另一部分排出的低温湿空气,先进入热泵的蒸发器或其他冷却除湿设备,降温除湿后形成除湿空气,再进入吸收器和冷凝器加热。为提高能效,在蒸发器前设置换热器,用于进出蒸发器的干湿空气换热。

图2 基于吸收式热泵的污泥干化系统示意图

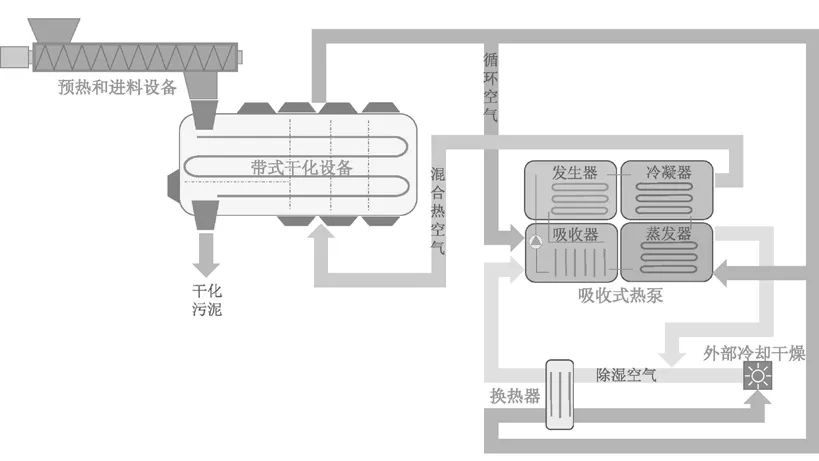

(4)污泥干化系统建模

本文采用Aspen Plus软件模拟污泥干化过程与Ebsilon软件模拟热泵供热相结合的方式,通过污泥干化Aspen Plus模型测算的干化空气流量、湿度等参数,再利用热泵系统Ebsilon模型测算所需外部热源。

Aspen Plus在化工、液化天然气、煤炭电力等行业的概念设计、优化和性能监控等方面应用广泛,也有对污泥的干燥、气化等过程进行模拟仿真[12-13]。选用HCOALGEN为污泥的焓设定方法,选用DCOALIGT为污泥的密度设定方法,输入工业分析、元素分析等基本参数完成污泥的非常规组分设定。物理属性方法采用带有Boston-Mathias修正函数的Peng Robinson立方状态方程PR-BM。构建的Aspen Plus污泥干化设备热力学模型如图3(a)所示。

图3 污泥低温热泵干化系统建模

构建为循环空气与除湿空气加热的吸收式热泵模型,如图3(b)所示。驱动热源为汽轮机抽汽,热泵分为两部分,一部分为循环空气经过吸收器和冷凝器被加热;另一部分为除湿空气分别进入蒸发器和外部冷却除湿器冷却干燥后,在经过吸收器和冷凝器被加热。

2.结果与讨论

(1)污泥干化热力特性

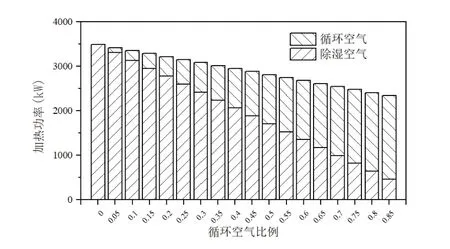

对污泥低温干化设备进行变工况分析,当干化污泥湿度为40.00%时,循环空气与除湿空气的加热功率随循环空气比例的变化如图4所示。随着循环空气比例的提高,加热总功率逐渐降低,主要由于循环空气的温度为相对较高,为55.00℃,而除湿空气温度为40.00℃。因此,设计低温热泵干化系统时,应取较高的循环空气比例为宜。

图4 热泵加热功率随循环空气比例的变化

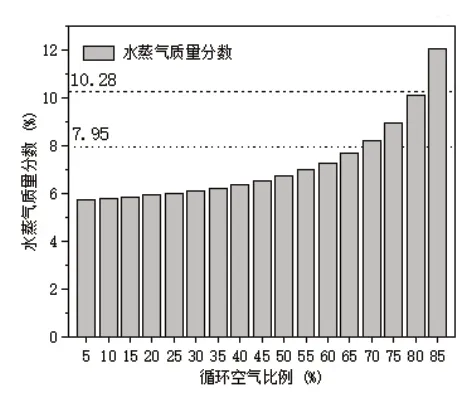

干化系统出口湿空气湿度与循环空气比例的关系如图5所示。在干化污泥的湿度相同时,随着循环空气比例的升高,出口湿空气的湿度也逐渐升高。湿空气在干化设备出口的温度为55.00℃,在热泵前换热器出口的温度约为50.00℃,常压下对应的饱和状态的水蒸气质量分数分别为10.28%和7.95%。当循环空气比例高于65.00%时,出口湿空气的水蒸气质量分数高于饱和状态的水蒸气质量分数,因此在系统设计时,空气循环比例确定为65.00%。

图5 干化设备出口空气湿度与循环空气比例的关系

汽轮机抽汽分为三股,分别为通往一次风空气预热器(温度为298.11℃)、通往除氧器、通往低压加热器(温度为90.01℃)。兼顾汽轮机发电和热泵性能,采用通往除氧器的高温蒸汽(温度为224.27℃)为驱动热源。模型计算结果表明,抽汽热源负荷为1473.13kW。

布袋除尘器出口烟气达到150.00℃,蕴含大量显热和水蒸气冷凝潜热,可作为烟气型吸收式热泵的驱动热源。与图3(b)模型相似,构建以高温烟气为驱动热源的热泵模型,热泵出口烟气设计温度在120.00℃,发生器温度为125.00℃,结果表明,除湿空气和循环空气被加热至75.01℃,发生器功率1220.79kW,COP值达1.69。但因排烟温度相对较低,设计的吸收式热泵的发生器温度、冷凝器出口制冷剂温度均受到限制,干化空气的温度只能达到约75.00℃,低于设计的80.00℃。虽然该方案相较于直接蒸汽干化,更加节能,但存在发生器的换热温差过小的问题。发生器内稀溶液由116.25℃被加热至125.00℃,烟气由150.00℃降低至118.62℃。因此,用于污泥低温干化的吸收式热泵驱动热源应采用汽轮机抽汽。

(2)污泥干化对发电能效的影响

为评估污泥低温热泵干化对发电能效的影响,以常规圆盘干化系统为对比。湿度为80.00%的湿污泥进入分离单元后被分为40.00%湿污泥和水分,通过供热单元的间接蒸汽(温度160.00℃、压力0.40MPa)加热实现污泥的升温和水分蒸发。圆盘干化机等间接干化设备须设置载气用于携带水分蒸发后水蒸气,排出干化设备。根据圆盘干化机设计数据,空气载气流量约为污泥流量的60.00%,因此计算时加入60.00%的空气作为载气,并忽略机械设备和除尘设备的能耗。计算结果表明,湿污泥流量为5.00t/h时,蒸汽流量为4.06t/h。干化蒸汽来自汽轮机抽汽,温度为224.27℃、压力为659.50kPa,经过减温减压器分别降低至160.00℃和0.40MPa。此时,焚烧发电厂的发电功率为11.86MW,扣除凝结水泵和给水泵的电耗后发电功率为11.67MW。

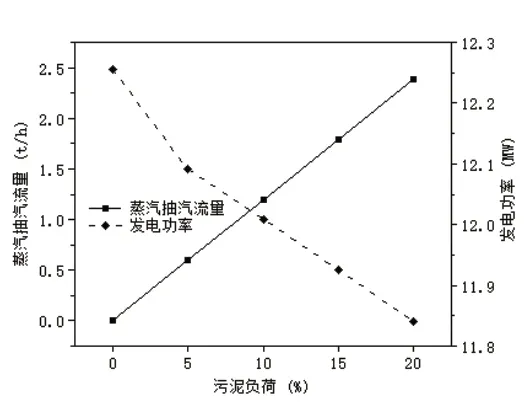

污泥低温热泵干化耦入垃圾焚烧发电系统的模拟结果表明,当污泥流量为5.00t/h时,抽汽蒸汽流量为2.38t/h。发电功率达12.11MW,较蒸汽圆盘干化时高250.00kW,扣除凝结水泵、给水泵以及热泵溶液泵的电耗后发电功率为11.84MW,较蒸汽圆盘干化时高169.00kW。进一步对系统进行变工况分析,设定入炉垃圾的总流量保持不变,须干化的湿污泥流量按入炉垃圾总流量的0%~20%设定。不同污泥低温干化负荷时高温蒸汽抽汽功率测算结果如图6所示。随着污泥负荷由0%降低至20.00%时,即湿污泥流量由0.00t/h降低至5.00t/h,用于污泥热泵干化的蒸汽抽汽流量也逐渐升高,而发电功率则逐渐降低。

图6 蒸汽流量与发电功率随污泥干化负荷的变化

3.结论

将湿污泥干化至适于进入垃圾焚烧发电厂焚烧的湿度时,基于吸收式热泵的污泥低温干化系统中循环空气比例应设置为65.00%,此时可兼顾干化系统能耗与出口湿空气的湿度限制。考虑换热效率和负荷调整的灵活性,汽轮机抽汽比布袋除尘器出口烟气更适于作为吸收式热泵的驱动热源。与常规高温蒸汽间接干化相比,低温热泵干化的能耗更低,耦入垃圾焚烧发电系统时的发电功率更高。本文的模拟研究为设置吸收式热泵以提高垃圾焚烧发电项目发电效率提供了理论路径和思路。