压气站燃气轮机余热发电大截面内保温烟道内衬板方案选择

2023-03-04胡信韬陈雨欢彭义林

胡信韬,陈雨欢,王 操,彭义林

(湖北省电力勘测设计院有限公司,武汉 430000)

压气站燃气轮机余热利用项目中,需要将压气站内燃气轮机对空排放烟气通过烟道引接至新建余热发电厂区余热锅炉入口。

由于新建余热发电厂区全部热源都来自压气站烟气余热,因此烟道的设计至关重要。在常规燃气-蒸汽联合循环电厂中,燃气轮机低位布置,排气通过燃气轮机扩散段引至余热锅炉入口,燃气轮机扩散段属于燃气轮机厂家供货范围。而在压气站燃气轮机余热利用项目中,烟道需要设计,同时具有以下两个特点:

(1)距离长。由于压气站和新建余热发电厂属于不同建设方,烟道需穿越压气站后到达新建余热发电厂余热锅炉入口,烟道总长度约100 m。

(2)烟气温度高。烟气温度约520 ℃,与烟气接触的烟道板材热膨胀明显,烟气状态与余热锅炉[1-5]、燃气轮机排气扩散段[6]一致,均属于大流量、高温度的状态,所以通常烟道的设计会参考余热锅炉设计。

在收集到的余热锅炉烟道设计方案[7]中,为抵抗520 ℃的高温,入口烟道采用三层内保温[8-10]结构,从接触介质至大气方向烟道材料依次为409不锈钢内衬板,陶瓷纤维棉和外护板。其中内衬板采用的是小截面内衬板设计方案,典型截面尺寸为1 464 mm×1 362 mm。

余热锅炉烟道设计方案安全可靠,经过了余热锅炉厂家实践考验,在全国很多余热发电项目中得到了应用。但与工厂化加工不同,本项目烟道需现场制作,为缩短现场施工周期、减少不锈钢材料消耗量,经过优化,开发出一种大截面内衬板方案,其典型截面尺寸为4 256 mm×1 200 mm。本文通过比较两种烟道内衬板方案耗钢量、施工周期,推荐烟道采用大截面内衬板方案,能够显著缩短现场施工周期并减少不锈钢消耗量。

1 项目概况

某压气站设置有三台罗尔斯-罗伊斯RB211-G62 PhII燃气轮机,用于驱动三台天然气压缩机,两运一备,将天然气从6.3 MPa(g)增压至10.0 MPa(g)。

为了利用燃气轮机对空排放余热,节约能源,在压气站东侧空地新建一座余热发电厂。将燃气轮机顶部对空排放的高温烟气通过三根f3420×5 mm烟道支管汇入一根f4420×5 mm烟道母管,每根f3420×5 mm烟道支管上设置一台三通挡板阀,用于在紧急情况下切换烟气至大气,将新建余热发电厂与压气站切断开。烟道母管引接至新建厂区余热锅炉入口,余热锅炉产生的主蒸汽、补汽进入一台15 MW汽轮机发电。其中烟气系统图如图1所示。

图1 烟气系统图

型号DB607,台数三台。余热锅炉型号Q416/420-42.5(14.9)-4.37(0.5)/406(225)。

2 小截面内衬板设计方案

2.1 研究对象

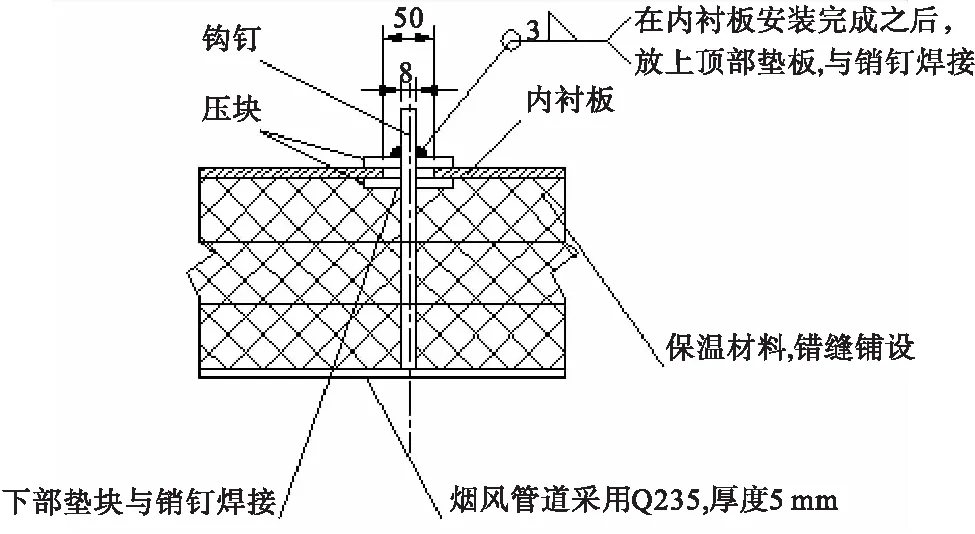

为了量化研究内衬板409不锈钢的使用量,取一截布置图中典型的13 755 mm长f4 420×5 mm的烟道母管作为研究对象。烟道母管外护板为厚度5 mm的Q235B,内保温为厚度4层每层厚度为50 mm的错缝铺设的陶瓷纤维棉,内衬板为厚度3 mm的409不锈钢。在外护板上,沿周向分布有18个内保温钩钉、36个压块,用于将内保温、内衬板固定于外护板上,如图2所示。内衬板的一侧直接与520 ℃烟气接触,外护板的一侧与大气接触。内衬板设计采用小截面1 464 mm×1 362 mm方案。

图2 一截典型的13 755 mm长f4420×5 mm烟道

2.2 小截面内衬板设计思路

图3为13 755 mm长f4 420×5 mm长烟道按小截面内衬板设计的展开图,其中每一行布置有10块内衬板,每一列布置有10块内衬板,共计100块小截面内衬板。

图3 小截面内衬板展开图

小截面内衬板设计方案主要参考余热锅炉的设计思路是:520 ℃烟气介质,会使圆形烟道产生径向和轴向两个方向的热膨胀。为消化热膨胀,每一块内衬板中心设置有1个固定点,四周设置有8个膨胀点。

如图4所示,固定点处,内衬板上、下均与两块压块焊接牢固,钩钉与上部压块也焊接牢固。膨胀点处,仅上部压块与钩钉焊接牢固,其他部位均不作焊接处理,内衬板能够在上、下两个压块之间自由膨胀。

图4 膨胀点详图

当烟气进入烟道后,内衬板开始沿固定点向四周膨胀,内衬板沿烟道径向和轴向的热膨胀靠内衬板开孔与销钉外壁之间的缝隙吸收,只要缝隙大于碰撞量,膨胀后内衬板就不碰撞到钩钉,即内衬板的膨胀是安全而自由的,不会在管道内部产生热应力而导致内衬板翘起、脱落。

小截面内衬板能够解决烟道受热膨胀问题,但其缺陷有两条:①13.755 m长烟道母管需要安装100块1 540 mm×1 412 mm内衬板,数量特别大,安装耗时久。②内衬板之间重叠区域多,浪费材料。经过计算,13.755 m长烟道内衬板需409不锈钢板4 969 kg。

3 大截面内衬板设计方案

3.1 研究对象

为了量化研究内衬板409不锈钢的使用量,取一截布置图中典型的13 755 mm长f4 420×5 mm的烟道母管作为研究对象。烟道母管外护板为厚度5 mm的Q235B,内保温为厚度4层每层厚度为50 mm的错缝铺设的陶瓷纤维棉,内衬板为厚度3 mm的409不锈钢。在外护板上,沿周向分布有18个内保温钩钉、36个压块,用于将内保温、内衬板固定于外护板上,如图2所示。内衬板的一侧直接与520 ℃烟气接触,外护板的一侧与大气接触。内衬板设计采用大截面4 256 mm×1 200 mm方案。

3.2 大截面内衬板设计思路

图5为13 755 mm长f4 420×5 mm长烟道按大截面内衬板设计的展开图,其中每一行布置有3块内衬板,每一列布置有12块内衬板,共计36块大截面内衬板。

图5 大截面内衬板展开图/mm

大截面内衬板设计方案的设计思路是:520 ℃烟气介质,会使圆形烟道产生径向和轴向两个方向的热膨胀。为消化热膨胀,每块内衬板设置1个固定点、16个膨胀点和4个导向搭接点。

如图4所示,固定点处,内衬板上、下均与两块压块焊接牢固,钩钉与上部压块也焊接牢固。膨胀点处,仅上部压块与钩钉焊接牢固,其他部位均不作焊接处理,内衬板能够在上、下两个压块之间自由膨胀。

当烟气进入烟道后,内衬板开始沿固定点向四周膨胀,内衬板沿烟道径向和轴向的热膨胀靠内衬板开孔与销钉外壁之间的缝隙吸收,只要缝隙大于碰撞量,膨胀后内衬板就不碰撞到钩钉,即内衬板的膨胀是安全而自由的,不会在管道内部产生热应力而导致内衬板翘起、脱落。

从图6中可以看出,大截面烟道内衬板设计方案中,径向上,仅设置3个固定点,径向将内衬板的数目缩小为了3块,为了防止荷载加大后,钩钉受力过大而从外护板上脱落,将钩钉直径从8 mm增大到了13 mm。

图6 不锈钢钩钉布置示意图/mm

409不锈钢20~600 ℃下平均热膨胀系数为17×10-6m/℃。在图6中,第一膨胀距离=2.098×17×10-6×520=19 mm,膨胀后离销钉外表面距离=40-19-13/2=14.5 mm;第二膨胀距离=2.174×17×10-6×520=20 mm,膨胀后离销钉外表面距离=50-20-13/2=23.5 mm;第三膨胀距离=1.399×17×10-6×520=12 mm,膨胀后离销钉外表面距离=30-12-13/2=11.5 mm。可以看到,膨胀发生后,第三膨胀距离处的内衬板距离钩钉最近,为11.5 mm,在工程上已足够安全。

轴向上,由于现场卷板机的限制,安装单位要求每块内衬板尺寸不超过1 200 mm。为满足安装单位需求,大截面内衬板轴向方向长度设计为1 200 mm。大截面内衬板不但能够解决烟道受热膨胀问题,优点有两条:①13.755 m长烟道母管仅需要安装36块4 196 mm×1 200 mm内衬板,与小截面内衬板方案相比,数量减少了64%。②节约材料。经过计算,13.755 m长烟道母管内衬板需409不锈钢4 262 kg。这是因为大截面内衬板数量少,其互相搭接的重叠区域面积少,所以同样长度的烟道,与小截面内衬板方案相比,采用大截面内衬板铺设节约409不锈钢材14%。

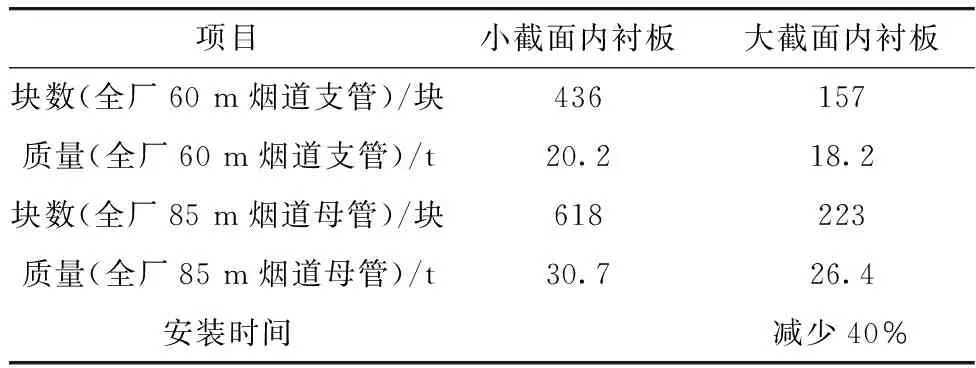

从表1中可以看出,烟道采用大截面内衬板方案,烟道母管节约409不锈钢材约4.3 t,烟道支管节约409不锈钢约2 t,全厂共节约409不锈钢6.3 t。

表1 小截面内衬板和大截面内衬板方案对比表

同时,由于不锈钢板数量减少了64%,安装速度显著提高。根据安装单位初步测算,烟道采用大截面内衬板方案,安装时间减少40%。

4 结 论

本文详细比较了大截面内保温烟道内衬板方案的选择,通过对比小截面内衬板方案和大截面内衬板方案,得出了以下结论:

(1)烟道采用大截面内衬板方案,全厂节约409不锈钢6.3 t,安装时间减少40%,为总承包项目节约了工程造价和工期。

(2)烟道采用大截面内衬板方案安全可靠,目前该压气站燃气轮机余热发电项目已移交业主两年,业主未反馈任何内衬板出现脱落等因烟道设计不合理而影响电厂安全运行的情况。