基于ADAM-BPNN优化模型的磨煤机智能启动技术研究

2023-03-04苏永健解世涛李雪冰李鹏竹谭祥帅辛志波赵如宇张宏元

苏永健,解世涛,李雪冰,李 闯,李鹏竹,谭祥帅,李 昭,辛志波,赵如宇,王 林,何 川,张宏元

(1.京能十堰热电有限公司,湖北 十堰 442000;2.西安热工研究院有限公司,陕西 西安 710054; 3.京能电力股份有限公司,北京 100025)

随着信息化技术的发展,大数据、人工智能与工业技术的融合程度逐渐提高,工业生产方式向着更加精益、更加节能的方向发展。火力发电目前是我国电力供应的主体,其生产设备多、工艺流程长、系统间耦合性强,进行智能化改造的空间巨大,智能发电技术目前已成为行业的研究热点。通过智能化建设实现电厂的精细化管理,达到降本增效的目的,对保持电力企业在新形势下的核心竞争力具有重要意义。

火电厂制粉系统具有组成复杂、操作繁琐、监视手段单一等特点,实际的生产过程中容易出现落煤不畅、启动不及时等问题,直接影响了机组快速调峰和运行安全,降低了电厂的生产效益。

本文基于机器深度学习理论,通过对制粉系统运行参数的大数据分析,构建相应机理模型,结合自动控制策略优化,解决了当前中速磨煤机系统运行状态只能依靠人为判断、启动投用速度慢等问题。加装了智能优化模型的制粉系统,能够及时反映设备的异常趋势,提前预警,方便了操作员监控与调整,提高了锅炉系统的自动化、智能化程度,更好地满足了机组快速启动、响应调峰的需求。

1 系统概述

某电厂采用上海锅炉厂有限公司产品,锅炉型号为SG-1219/25.4-M4424,350 MW超临界参数、一次中间再热、四角切圆燃烧、固态排渣、全钢构架、半露天布置、煤粉锅炉、平衡通风、三分仓回转式空预器。

制粉系统采用正压直吹冷一次风机制粉系统,每台锅炉配备5台中速磨煤机和5台电子称重式给煤机,4运1备。设计煤种的煤粉细度R90=19%;煤粉均匀系数n=1.1。锅炉在A/B层设计等离子点火器,采用摆动式四角切圆燃烧方式。

1.1 磨煤机技术参数

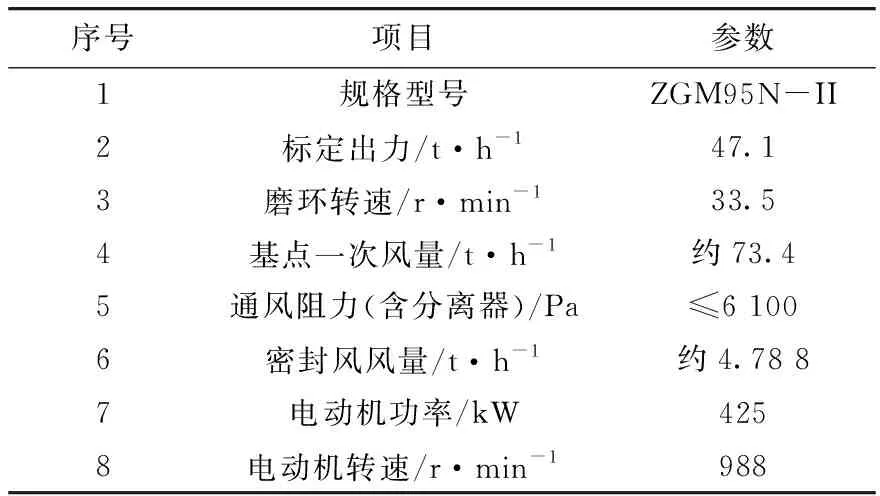

磨煤机技术参数见表1。

表1 磨煤机技术参数

1.2 给煤机技术参数

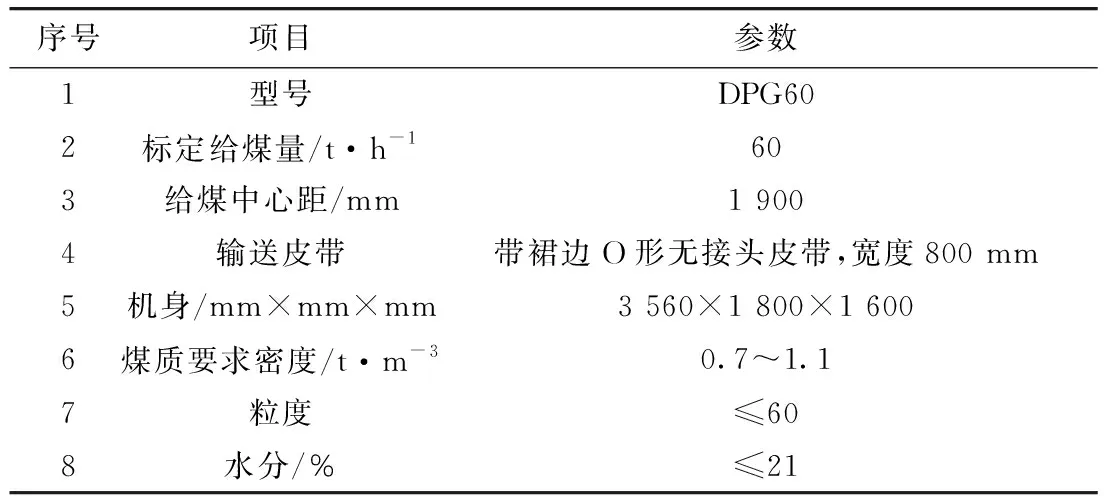

给煤机技术参数见表2。

表2 给煤机技术参数

1.3 制粉系统工艺流程

原煤仓中燃煤经上部落煤管进入给煤机,给煤机通过皮带将燃煤以设定给煤率输送至磨煤机。进入磨煤机的燃煤通过磨辊进行碾磨,一次风通过喷嘴环均匀进入磨盘周围,将经过碾磨从磨环上切向甩出的煤粉混合物烘干并输送至磨煤机上部的分离器中进行分离,粗粉被分离出来返回磨盘重磨,合格的细粉被一次风带出分离器并经粉管进入炉膛。

2 原煤仓落煤不畅故障预警

制粉系统实现全程自动控制的难点在于控制对象的准确性和合理性,其准确性体现在能否提前预判控制效果,具体体现是对煤量的精准控制[1-3]。根据锅炉运行特点要求,选择启动几套制粉系统取决于机组带负荷情况,因此,在整个制粉系统中往往有两至三套制粉系统处于热备状态[4]。处于备用制粉系统的原煤仓常常会因为煤潮湿、堆积、异物等原因造成落煤不畅[5],影响制粉系统煤量的精准控制和快速启动,导致生产效率的损失;其控制对象的合理性具体体现是制粉系统的控制方式是否满足制粉系统运行要求。

本文基于ADAM-BPNN模型算法,通过对给煤机落煤情况进行预测,在给煤机原煤仓出现潜在落煤不畅时,及时预警和指导生产人员对原煤仓进行松动处理,防止在制粉系统需快速启动时因落煤不畅导致制粉系统煤量控制失效或启动失败的问题,保证机组快速调峰和运行安全。

同时,本文还对制粉系统暖磨方式的运行机理进行研究分析,并结合制粉系统顺序控制方法和模型分析计算结果,获得了一套制粉系统启动过程的自动控制策略,从根本上解决了制粉系统难实现启动过程的自动控制的问题。

2.1 给煤机运行特性建模

BPNN(back-propagation neural network,简称BPNN)作为一个具有多层拓扑结构的神经网络,通过对预测集与真值集的误差计算,将结果进行反向传播,对隐含层各个神经元参数进行迭代更新,其具有的高维多层结构受到了广泛关注[6-8]。

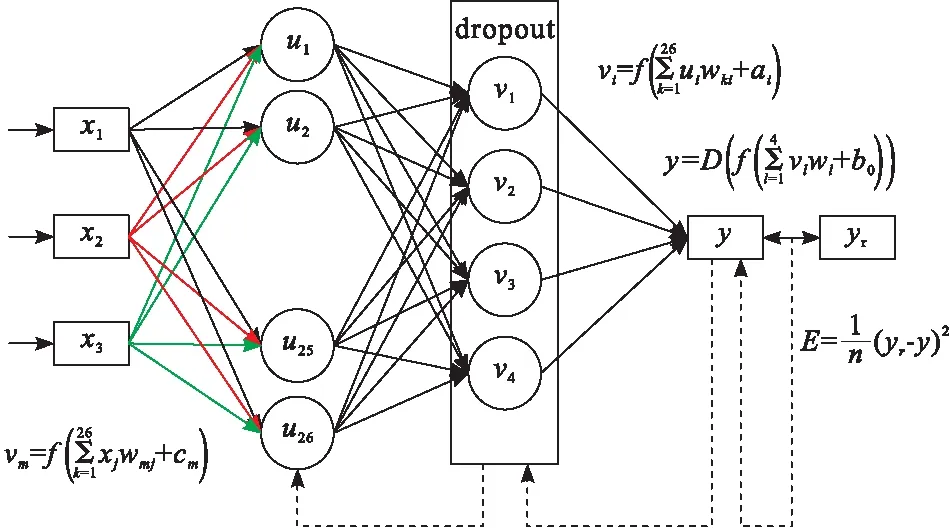

本文采用四层神经网络对制粉系统落煤不畅进行训练,其中,输入层节点数为3,经过交叉验证及考虑计算效率第一层隐含层节点数定为26,第二层隐含层节点数为4,经过动态神经元激活层后输出层节点个数为1。通过对制粉系统运行特性分析,原煤仓堵煤和落煤管路潮湿堵煤都会导致给煤机因断煤跳闸,结合机理分析,给煤机落煤不畅模型采用的建模参数如表3所示,网络结构如图1所示。

表3 给煤机运行特性建模参数说明

图1 模型的网络结构图

将表3中的样本数据集xi通过输入层进入网络模型中,在隐含层中通过加权求和后的结果为

(1)

式中:WSuj为第一层第j个隐含层神经元的加权求和值;xj为大数据集输入项;wmj为第一层第j个隐含层神经元不同输入项的权重;cj为第j个隐含层神经元的偏置,通过激活函数后的输出值作为输出层的输入值,隐含层的输出结果为

(2)

第一层神经网络隐含层的输出作为第二层神经网络隐含层的输入,其加权求和后的结果为

(3)

式中:WSvi为第二隐含层第i个神经元的加权求和值;ui为第一隐含层输出项;wki为第二隐含层第i个神经元不同输入项的权重,ai为第二隐含层第i个神经元的偏置,通过激活函数后的输出值作为输出层的输入值,隐含层的输出结果为

(4)

经过动态神经元激活层后在输出层中通过加权求和后的结果为

(5)

式中:WSy为输出层神经元的加权求和值;vl为隐含层的输出项;wl为输出层神经元不同输入项的权重;bo为输出层神经元的偏置,通过激活函数后的输出值作为输出层的输出结果为

(6)

对训练集产生的结果数据集y及期望数据集yr通过均方误差公式:

(7)

若误差结果E不满足模型精度要求,则对误差反向进行传播,更新输出层及隐含层的权重与偏置,通过不断的迭代训练,直至误差满足模型精度要求。

2.2 算法优化

本文采用ADAM(adaptive moment estimation,简称ADAM)算法作为模型的优化算法,ADAM是2014年由Kingma等研究人员提出的一种算法,由于其对其他优化算法的优点进行了吸纳,因此在各方面的应用中效果比较突出。在结合模型迭代过程中,其所使用的参数更新公式如下:

m0=v0=0

(8)

(9)

(10)

(11)

(12)

(13)

式中:m0及v0分别为参数的初始化向量矩阵;β1、β2、η、ε分别为在模型迭代参数更新过程中的配置参数。E和w为模型迭代参数更新过程中误差和权重。

2.3 结果与讨论

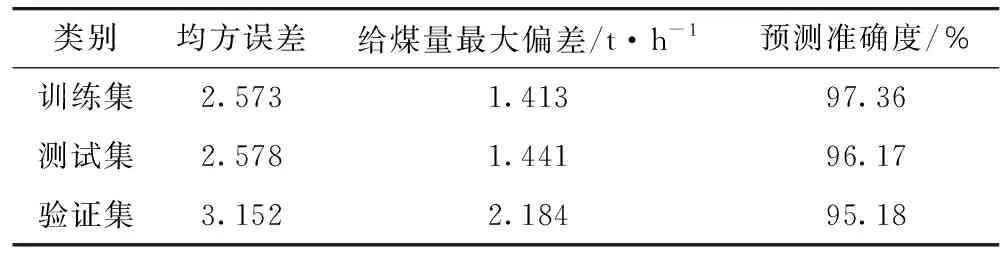

以表3中的测点样本,选取该厂大数据平台历史数据库中的数据集作为输入,给煤量y作为期望值输出。以2019—2020年80%的数据集作为训练集,剩余20%的数据集作为测试集,2021年的数据集作为验证集,基于BPNN模型,采用ADAM优化算法对给煤机的运行特性进行分析,结果如表4及图2所示。

表4 给煤机运行特性模型的评价指标值

图2 模型训练过程误差图

3 磨煤机预暖程控优化

制粉系统启动过程自动控制方法采用按照制粉系统启动先后顺序的控制方式来完成,并结合磨煤机暖磨运行机理,对磨煤机热风调阀、磨煤机冷风调阀等设备进行精准控制,完成制粉系统从辅助设备启动、磨煤机暖磨、磨煤机启动、给煤机启动等一系列启动过程的自动控制。

制粉系统启动顺序控制难度不大,只需按照系统的流程进行启动,故本文不对制粉系统顺序控制部分内容进行讨论。磨煤机暖磨作为制粉系统启动的核心控制对象,暖磨效果决定着制粉系统点火品质、启动时间和运行安全,因此,下文着重对磨煤机暖磨的控制方法和控制策略进行研究。

3.1 磨煤机暖磨控制方法研究

根据制粉系统的设计,磨煤机分别在点火初期采用等离子暖风系统和机组正常带负荷之后采用热一次风暖风系统两种方式进行暖磨,因此,磨煤机暖磨的控制方式分为等离子暖磨模式和正常暖磨模式。两者唯一不同的是分别利用等离子暖风器调阀和热一次风调阀进行暖磨控制,其他的暖磨控制方法均采用相同的控制手段。

考虑到制粉系统启动的节能性,在暖磨过程中应尽可能做到冷风不参与控制过程,避免冷一次风参与暖磨过程,从而保证一次风机出力处于节能状态,达到节能的目的。

同时,考虑到制粉系统启动的高效性和安全性,磨煤机暖磨时磨煤机出口温度合理的选择不仅能保证磨煤机的安全运行,还保证了点火质量。磨煤机出口温度的选择通常根据煤质挥发份而定,当煤质挥发份Vdaf<40%时,磨煤机出口温度设定的最大允许范围的计算公式见式(1);当煤质挥发份Vdaf≥40%时,磨煤机出口温度设定的最大允许范围的计算公式见式(2)。其中煤质挥发份根据煤质化验结果的数据可知。

tM2=[(82-Vdaf)5/3]±5

(14)

tM2=60~70 ℃

式中:Vdaf为煤质挥发分,%;tM2为磨煤机出口温度,℃。

3.2 磨煤机暖磨控制策略研究

机组首次点火,磨煤机暖风调阀按照常规设计为控制暖风器出口温度,这种控制方法不仅会造成暖磨时间延长,也会影响制粉系统整体自动控制功能,使磨煤机入口一次风量在冷热风的耦合作用下变得不可控或控制效果较差。因此,在机组首次点火时,磨煤机暖风器调阀应直接控制磨煤机入口一次风流量,在保证磨煤机最小通风量要求的同时保证了磨煤机暖磨的时间。此时,冷风调阀为辅助调节磨煤机出口温度,防止磨煤机出口温度过高影响机组运行安全。随着机组点火之后,第二套制粉系统启动时磨煤机暖磨控制采用常规的控制策略,由热一次风调阀控制暖磨的速率,冷一次风调阀辅助控制暖磨的技术指标。

在暖磨过程中应合理控制冷热风调阀的开启速率和时间。在热风调阀接收到暖磨指令开启后,磨煤机出口温度会迅速上升,此时,冷风调阀会开启控制磨煤机出口温度在最大允许的范围内。由于磨煤机冷热风具有强耦合性,冷风调阀开启后磨煤机入口流量也会上升,此时热风调阀会关闭,热风调阀关闭后又会使磨煤机出口温度下降,造成了系统内扰,影响磨煤机暖磨速度和质量。因此,在控制策略中采用一种模糊弱化控制对象的策略,在暖磨过程中,对冷热风调阀控制参数进行弱化变参数设置,保证磨煤机出口温度和磨煤机入口一次风量平缓过渡,提高暖磨效率。具体控制策略见图3。

图3 磨煤机暖磨控制策略

4 磨煤机智能启动控制

结合给煤机落煤预测模型及制粉系统自动启动控制策略,防止在制粉系统需快速启动时因落煤不畅导致制粉系统煤量控制失效或启动失败的问题。通过机理分析,由于在制粉系统运行过程中,轻微落煤不畅的现象时有发生,通常由给煤机经过自身PID调节后此种现象消失,此种现象不会影响系统的快速启动,也不需要通知检修人员去处理,应调节模型阈值予以排除。组合控制策略图,如图4所示。

图4 制粉系统组合控制策略

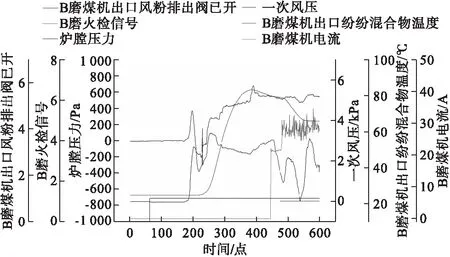

通过对比制粉系统自动启动投运过程和手动投运过程,自动投入过程见图5,手动投入过程见图6。

图5 自动启动数据曲线图

图6 手动启动数据曲线图

通过对自动启动和手动启动的数据曲线进行比对分析,自动启动比手动启动从炉膛负荷、热一次风压力参数来看,采用自动启动方式时,系统参数波动较小,各参数过渡平缓,系统控制水平优于手动启动,更利于机组安全运行。同时,从启动耗时来看,自动启动比手动启动用时更短,更为节能。

5 结 论

制粉系统自动启动控制技术以诸多优点已应用于生产中,但在实际控制中,往往会出现例如落煤不畅预判不及时、暖磨不到位等影响了制粉系统在实际生产过程中自动投入效率较低的问题。本文基于ADAM-BPNN模型的机器学习算法和制粉系统自动控制策略的研究和应用,提高了制粉系统整体投入过程的自动化控制水平,保证了机组运行的安全性和经济性,为了同类机组制粉系统自动启动控制技术的应用和数字化电厂的建设提供了宝贵的借鉴意见。随着电厂制粉系统运行的数据累积,制粉系统过程控制例如磨煤机暖磨控制策略可以进一步依据数据分析建模技术优化进行升级控制策略。