蒸汽管接管座焊缝失效的修复技巧

2018-12-20张小平丁吉伟梁艳东

张小平,丁吉伟,梁艳东

(华润电力(常熟)有限公司,江苏常熟 215500)

0 引言

火力发电厂存在大量输送高温、高压蒸汽的中、大口径蒸汽管道,管道上分布着数量可观的温度测量、压力测量、疏放水、放空气等装置。每个装置都需要在母管上预留孔,用焊接的方式将其接管座固定在母管上。管道经过长期运行后,由于热膨胀、焊接缺陷、冷凝水倒灌等原因,导致部分接管座与母管的焊缝出现早期失效。这时需要挖除原来的焊缝、重新焊接。在挖除过程中,往往会造成母管上原来的管孔扩大,甚至会变得不规则,但温度、压力、疏水、放气的接管座规格不能发生变化。火力发电厂的主管道一般都是特制产品,整体更换制造周期长、成本高,因此,需要一种快速、经济的技术来修复失效的蒸汽管道管座。

着重讨论蒸汽管接管座早期失效后,尤其是当母管预留孔孔壁损坏、孔径发生变异后,利用焊接技术快速修复失效的管座,大大缩短管道修复时间,节省修复费用。

1 失效类型

蒸汽管与接管座常见的连接形式有2种:一是管座内径同母管预留孔孔径相等、在管座侧开坡口,进行焊接,这种连接方式是《火力发电厂焊接技术规程》(DLT 869—2012)表2汽水、仪表取样等接管座推荐的坡口形式[1],也是近些年设计院、锅炉厂主要采用的设计方式(图1);二是母管预留孔孔径在外壁侧扩大、带有坡口,预留孔一般为倒圆锥形,只在母管内壁侧留有一定厚度的钝边,这一结构常见于施工现场制作的中、低压蒸汽管道,在2000年前后锅炉厂、设计院也会设计此种接管座。

图1 蒸汽管与接管座2种常见的连接形式

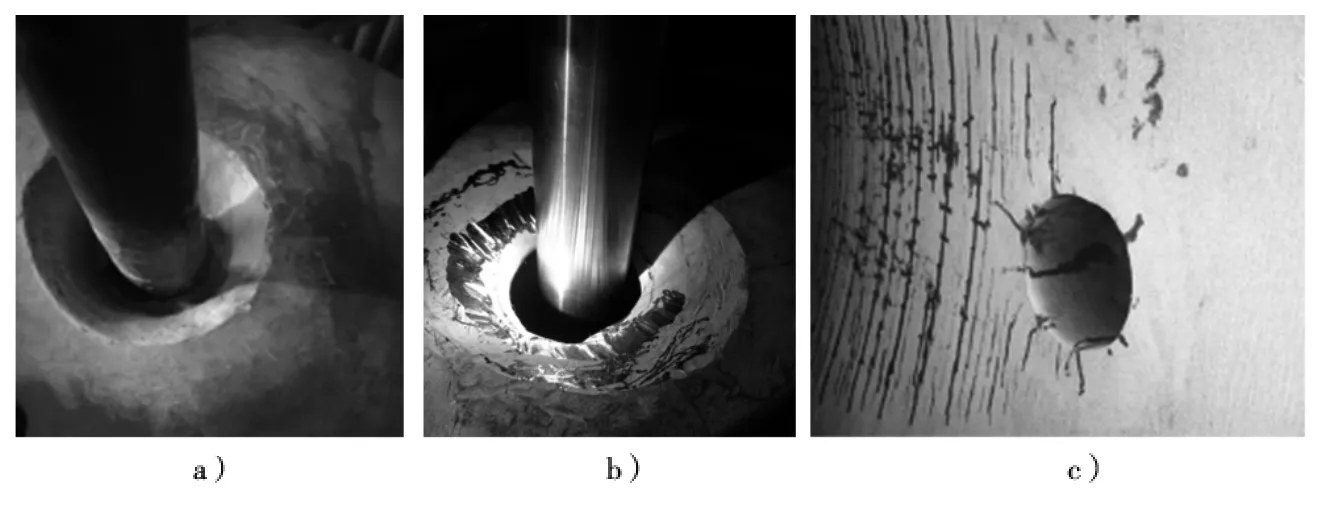

常见的蒸汽管接管座焊缝损坏形式有3种:①接管座焊缝熔合线出现裂纹,未延伸到母管,在挖除过程中,只挖去了原焊缝,基本未损害母管预留孔孔径(图2a);②接管座焊缝熔合线出现裂纹,并延伸到母管,在挖除过程中,损害了母管预留孔孔径,母管与接管座采用第二种连接方式时,早期失效表现形式为这种类型的概率较大(图2b);③蒸汽管内壁出现裂纹,并呈放射状延伸,在挖除过程中,改变了母管预留孔孔径,母管与接管座采用第一种连接方式,且接管座位于蒸汽管道的正上方或正下方时,早期失效表现形式为这种类型概率较大(图 2c)。

图2 蒸汽管接管座焊缝损坏常见的3种形式

2 原因分析

(1)接管座与母管采用异种钢焊接材料。由于异种钢焊接接头存在材料成分、机械性能与物理性能上的差异,寿命周期大大低于同种钢接头,运行一定周期后极易发生早期失效。

(2)接管与母管之间结构不合理,膨胀受到限制,存在较大应力集中,焊缝极易发生金属疲劳而早期失效。另外,由于保温不良、接管座与母管存在较大温度差时,也同样会导致金属疲劳。

(3)蒸汽母管正上方的接管存在冷凝水倒灌,或者蒸汽母管正下方疏放水管排水不及时,母管内壁不停地受到低温水的冲击和冷却,该处温度交变剧烈,产生的热应力较集中,导致母管内壁金属发生疲劳,从而使母管在预留孔周围产生放射状裂纹。

其中,前2种原因导致的失效形式在厚壁管上的表现一般与图2a相同,在薄壁管和韧性较差的管道上也会出现图2b的失效形式。

3 修复前准备

使用便携式数字合金分析仪确认接管座、母管以及其连接焊缝的材料,并做好记录。选取合适的无损检测手段找出焊缝及其周边的失效缺陷,三者中如果存在奥氏体钢材时,选用着色检测,若三者均为铁磁性材料,宜选用磁粉检测。用手持式角磨机、电磨机、吊磨机、手电钻等工具,将原焊缝及超标缺陷清除。最后,利用前述的无损检测方法确认磨除后的部位已无缺陷,否则需重复检测和磨削步骤。

需要指出的是,确认原焊缝金属是否已经完全清除,常见的方法是采用硝酸酒精腐蚀,通过观察金属颜色变化来确认:低合金钢可用4%硝酸酒精腐蚀,高合金钢可用10%硝酸酒精腐蚀。

4 修复方案

一般来说,修复提前失效的蒸汽管接管座时,需将异种钢接管座更换为与蒸汽管相同材料,尽量减少异种钢焊缝。但是,受制造时间等客观因素制约时,也可以按原状修复,但要作好记录,当条件成熟时更换为同种材料。

在焊接修复前,均要按照相关标准和便于焊接施工的要求,重新修磨蒸汽管侧和接管座侧的坡口,坡口修磨好后,按照《火力发电厂焊接技术规程》《火力发电厂焊接热处理技术规程》(DLT 819—2010)[2]的规定选用合适的焊接、热处理工艺。焊接热处理结束后,按照修复前准备的要求,选择恰当的无损检测手段检测合格。下面对如何修磨坡口以及管座与母管如何组对进行详细说明。

(1)在缺陷挖除过程中,只挖去了原焊缝,基本未损害母管预留孔孔径时,只需将坡口清理干净,然后在管座与蒸汽管之间留焊丝直径大小的空隙,采用单面焊接双面成形的方式重新焊接。

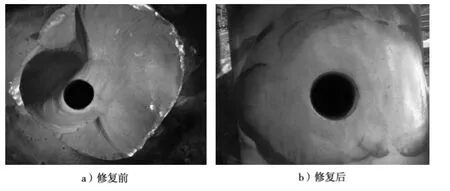

(2)在缺陷挖除过程中,损害了母管预留孔外侧孔壁或者轻微损坏了预留孔内侧孔壁时,先用堆焊的方式将损坏的孔壁修复(图3),然后按照(1)描述的方法进行组对,重新焊接管座。

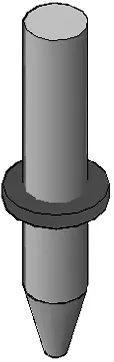

(3)管座形式为母管预留孔孔径在外壁侧时,在挖除缺陷过程中,严重损害了预留孔内侧孔壁,但最大直径不超过《水管锅炉受压元件强度计算》(GBT 9222—2008)中图18、图19确定的[d]值,无法在蒸汽管侧进行堆焊修复,但可在管座侧进行堆焊修复时:首先测量损坏的蒸汽管预留孔破坏后的孔径,画出形貌图,然后根据本节描述的方法选取合适的焊接工艺,用堆焊的形式在插入式管座上进行堆焊,堆焊层的厚度以(3~4)mm为宜,形状接近于损坏后的蒸汽管预留孔径最下层形貌。堆焊完成后的管座状如陀螺如图4所示,然后经过精细修磨,使堆焊后的裙边同最下层预留孔损坏的孔壁形貌之间有(1~3)mm的缝隙,随后采用单面焊接、双面成形的办法,焊接修复。需要注意的是,带有堆焊裙边的管座与蒸汽管组对时,裙边要同蒸汽管内壁基本等平面,其打底焊缝不允许存在未焊透、未熔合现象。在这个修复过程中,确保修复后蒸汽管内壁的形貌基本等同于原设计,只是用堆焊层代替了被挖掉的母材。

图3 修复前后的蒸汽管预留孔

(4)失效的形式为图2c描述的情况,在缺陷挖除过程中,严重损害了母管预留孔内侧孔壁,但最大直径不超过《水管锅炉受压元件强度计算》中图18、图19[3]确定的[d]值时,无法在蒸汽管侧进行堆焊修复,也无法在管座侧进行堆焊修复:可先用磁座钻将损坏的预留孔扩孔,使孔壁光滑,且成圆柱形,然后根据《水管锅炉受压元件强度计算》中第12章异形元件的计算方式,计算出合适的大小头加工图纸,如果可以取消该处管座的功能时,根据《水管锅炉受压元件强度计算》中第9章凸形封头的计算方式,计算出合适的封头加工图纸,然后按照本节(1)描述的方法进行组对,重新焊接管座。

(5)在缺陷挖除过程中,严重损害了母管预留孔内侧孔壁,最大直径超过了《水管锅炉受压元件强度计算》中图18、图19确定的[d]值时,则无修理价值,建议报废。

图4 堆焊完成后的管座

5 结论

(1)绝大部分蒸汽管与接管座之间的焊缝出现早期失效后,可以通过焊接的方式快速修复,不需要重新更换成品蒸汽管件。

(2)堆焊修复时,不仅仅在母管侧堆焊,还可以在接管座侧进行堆焊。

(3)蒸汽管预留孔破坏后,既可以用堆焊接术修复,也可以扩孔,选用合适的异型管组对快速修复。

(4)蒸汽管与接管座设计时,需要注重预防因结构受限、保温不良、异种钢接头等因素造成的早期失效。