永磁电机转子磁性能在线检测方法及应用

2023-03-03杨伟涛吴凤海

杨伟涛,吴凤海

(惠而浦(中国)股份有限公司,合肥 230088)

0 引 言

永磁电机采用永磁体励磁,不需要外加能量在电机气隙内建立磁场,具有较高的功率因数和效率,且永磁电机的功率密度较高,电机体积和质量较小。随着国家能耗标准要求越来越高,永磁电机在工业和家用电器中的应用越来越广泛。

由永磁体建立的磁场,受许多因素影响:永磁体表面磁场强度及分布、永磁体位置、永磁体与转子铁心之间的间隙、转子轴向跳动、转子径向跳动、转子永磁体是否与定子铁心轴向对齐等,其气隙磁场波形容易产生畸变,从而导致谐波含量增加,振动噪声异常。传统的在线检测方式,一般只检测转子反电动势和转子表面磁场,无法有效且快速检测出转子每片永磁体对应的气隙磁场总磁通量,从而导致振动噪声异常的产品流向客户。文献[1]对小功率电动机的出厂检测项目只规定了外观、直流电阻、绝缘电阻、匝间耐压、空载性能、堵转、超速等实验项目。文献[2]对永磁无刷电动机系统的出厂检测项目除文献[1]规定的实验项目外,又增加了反电动势常数等实验项目,但都未提及对转子每片永磁体磁性的出厂检测。

本文以洗衣机用外转子永磁同步电动机为例,通过理论分析、实际检测数据与噪声测试数据对比,阐述一种有效且快速的永磁电机转子磁性能的在线检测方法,可以快速并有效地识别出转子因永磁体表面磁场强度及分布、磁路磁阻和永磁体端部漏磁通等因素而导致的气隙磁性能波动,避免因此而产生的振动噪声异常的产品流入市场。

1 影响气隙磁场波形的主要因素

影响气隙磁场磁通量的主要因素有永磁体表面磁场强度及分布、磁路磁阻和永磁体端部漏磁通等。

永磁体表面磁场强度及分布,主要受永磁体原料和永磁体加工工艺影响。永磁体原料确定后,永磁体的基本性能已确定,但不同永磁体模穴或同一模穴的不同永磁体位置,其磁畴分布和磁场预取向也是不同的,同时受析水面、烧结温度、磨削量等因素的影响,永磁体表面的磁场强度也是不同的。

图1为永磁体成型时磁畴预取向的磁场分布图。从图1中可以看出,不同模穴的永磁体或同一模穴永磁体的不同位置,其磁畴预取向的磁场也不同。

图1 磁畴预取向磁场分布图

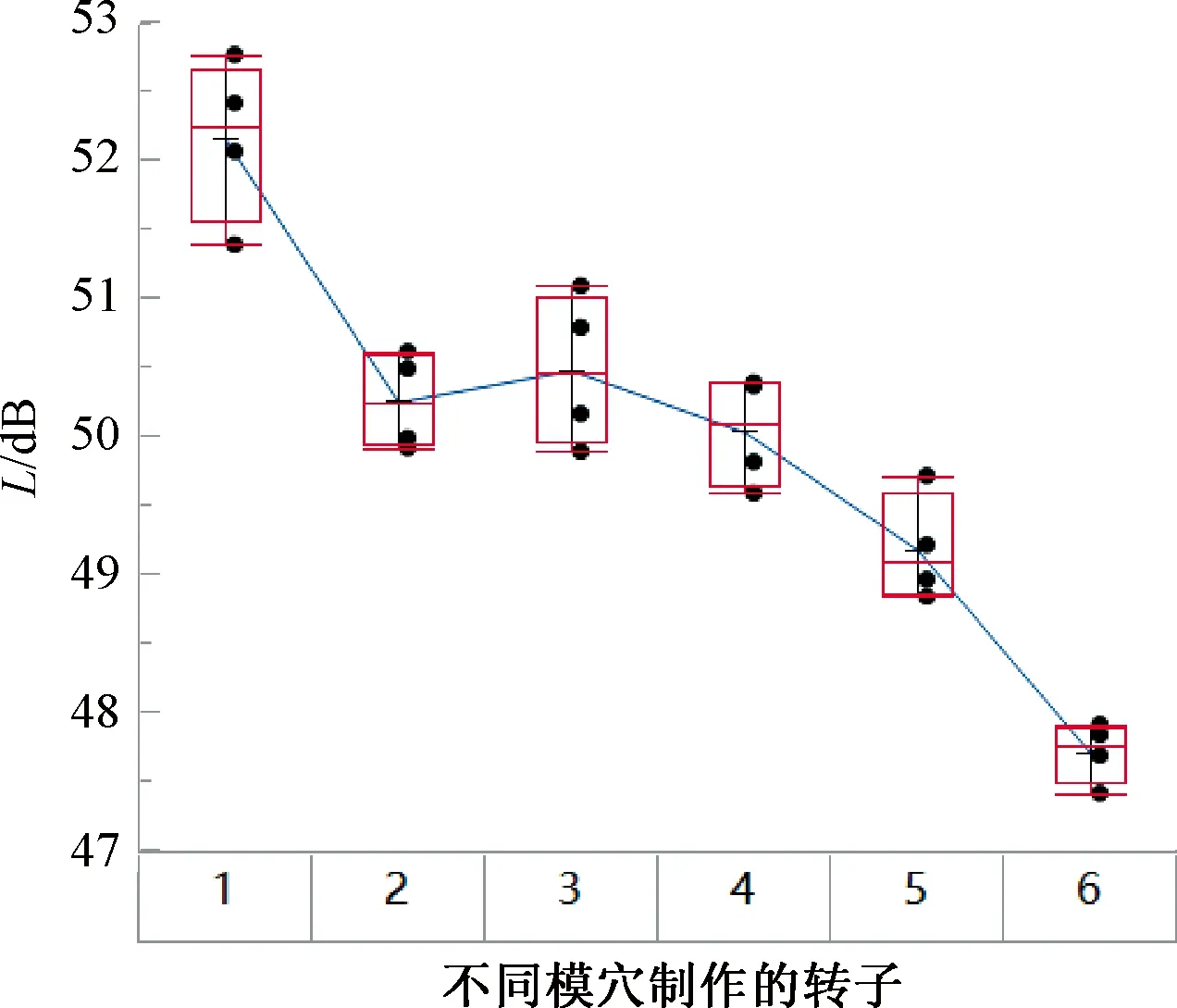

对不同模穴永磁体制成的转子分别进行了噪声测试,测试结果如图2所示。其中横坐标1~6分别代表不同模穴永磁体制作的转子,每个模穴有4台转子,纵坐标表示不同模穴永磁体转子在1 300 r/min,630 Hz下的噪声值。从测试结果可以看出,因不同模穴永磁体的磁场分布不同,其制成的转子噪声大小也不同。

图2 不同模穴永磁体转子在1 300 r/min,630 Hz下的噪声测试结果

磁路磁阻主要受永磁体表面与定子铁心之间的距离以及永磁体与转子铁心之间的间隙影响,聚焦到转子的具体参数上,即主要受转子永磁体表面的径向跳动以及转子永磁体与转子铁心之间粘合的紧密程度的影响。

永磁体端部漏磁通在产品设计完成后主要受转子的端面跳动以及转子永磁体是否与定子铁心轴向对齐等因素的影响。

2 现有常规在线检测方法及其局限性

2.1 反电动势检测

针对三相对称绕组电机,两相线线间绕组对应着2/3圆周的转子永磁体,因转子的线线间反电动势检测的是一段时间内转子感生电压有效值的平均值,故转子的反电动势测试只能测量出转子的平均磁性能,而某一片永磁体所对应的磁性能或局部磁性能的差异无法有效评估。

2.2 转子永磁体表面磁通量检测

转子永磁体表面磁通量检测,如图3所示,主要是通过霍尔传感器检测出转子永磁体表面上某一圆周的磁场性能,无法对整个转子永磁体面域进行性能检测,具有一定的局现性,不能反映出整体情况,而且转子永磁体表面磁通量检测又需要将霍尔传感器深入到需要检测的永磁体表面,操作复杂,不适用于大批量的快速在线检测。

图3 转子永磁体表面磁通量检测设备

3 新型在线检测方法——ΔVrms测量法

感生电动势公式:

E=4.44fKωNLΦ

(1)

式中:E为感生电动势;f为频率;Kω为绕组系数;NL为每相定子绕组的匝数;Φ为磁通量。

由式(1)可知,在频率、绕组系数、绕组匝数一定的情况下,感生电动势的波动可有效反映出气隙磁通量的波动。我们可以通过测量绕组感生电压来评估气隙磁通量。

如图4所示,在测量标准定子的某一齿上绕制一定匝数的探查线圈,匝数多少取决于测量设备的精度和量程,通过电压数据采集卡,采集出每片永磁体通过探查线圈所感生出的电压,为保证测量精度,本文数据采集卡采样频率选择1 MHz,分辨率选择16 bit,进而求解出每片永磁体所感生电压的有效值,来评估每片永磁体对应的气隙磁场总磁通量。

图4 探查线圈绕制示意图

测量结果如图5所示,横坐标为转子磁极数,如36极转子对应图中36个波峰,纵坐标为永磁体对应的感生电压值。我们对探查线圈感生出的对应每片永磁体的电压波形进行积分,求出其有效值。

图5 探查线圈两端电压波形

通过式(2)计算出转子每片永磁体所对应感生电压的有效值,并求出所有永磁体对应感生电压有效值的平均值,将其作为评判每片永磁体感生电压是否合格的基准电压。

(2)

通过式(3)计算出转子每片永磁体对应感生电压与基准电压差异百分比的绝对值,如果此绝对值小于等于规格要求,则判定为合格,否则不合格。另外,需要注意的是此规格需要根据客户要求和批量生产时的采集数据以及对应的噪声测试结果综合设定。

(3)

式中:ΔVrms为转子每片永磁体对应感生电压与基准电压差异百分比的绝对值。

4 ΔVrms检测结果与噪声测试结果对比分析

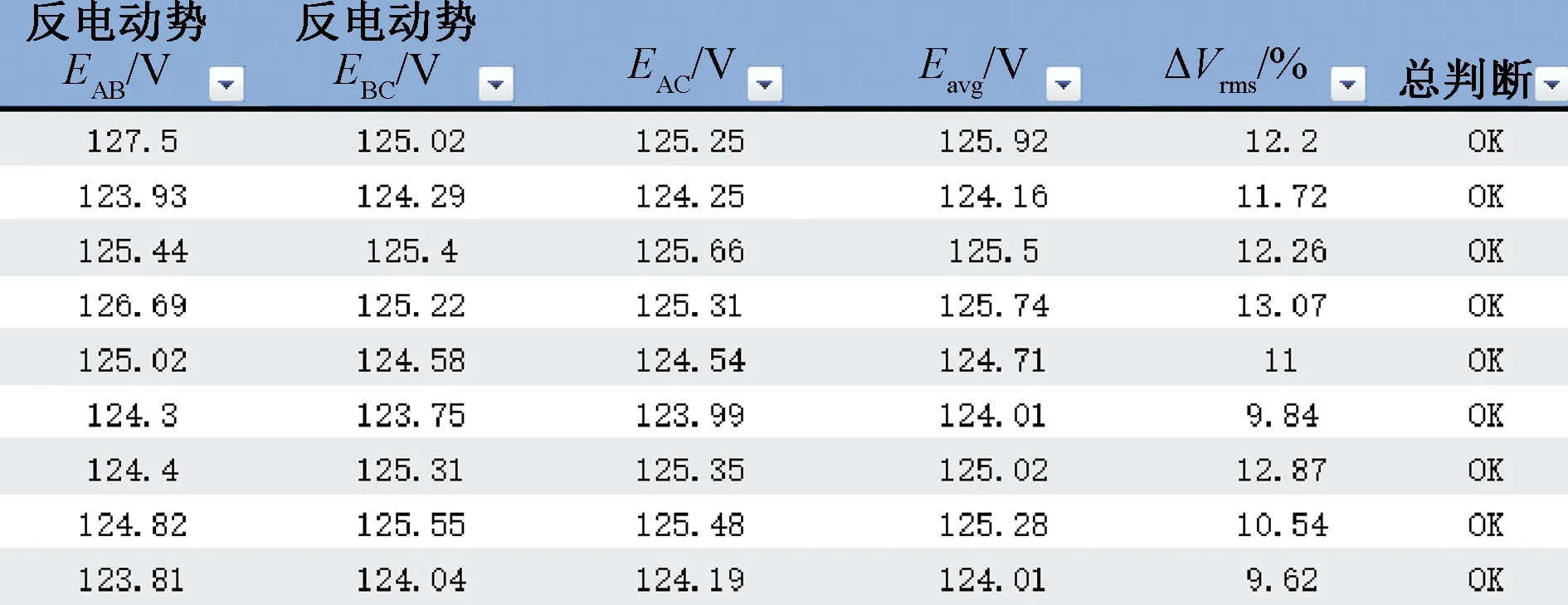

ΔVrms检测可在反电动势测试时同步进行,不占用总的生产时间。其测试报告和评判结果可以与反电动势测量结果同步输出,如图6所示。

图6 在线输出报告

为了给出合理有效的ΔVrms设定值,我们对批量生产时不同ΔVrms值的转子进行了相应的噪声测试,测量结果如图7所示。客户要求在1 300 r/min、630 Hz下的噪声值小于等于55 dB,为留有一定的生产余量,本文的ΔVrms规格值设定为小于等于16%。

图7 不同ΔVrms值的转子噪声测试结果

由图7可以得出,ΔVrms值越大的转子,其噪声测试结果越高;另外,我们还发现,在ΔVrms值约等于17%时,噪声测试结果出现突变,且呈现指数级增长,在生产时一定要避免此类事件的发生。

采用此测量方法可以快速并有效地识别出转子每片永磁体磁性能的波动,避免噪声异常的产品流入市场。

5 结 语

通过以上理论分析和测量结果对比,我们可以得出以下结论:

1)不同模穴的永磁体或同一模穴永磁体的不同位置,其磁畴预取向的磁场不同,且其制成的转子噪声大小也不同;

2)ΔVrms值越大的转子,其噪声测试结果越高,在ΔVrms值上升到一定程度时,噪声会出现突变,且呈现指数级增长;

3)ΔVrms测量法可以快速并有效地识别出转子每片永磁体磁性能的波动,避免噪声异常的产品流入市场。