定子无铁心轴向磁通永磁电机的绕组损耗与效率研究

2023-03-03王率军李绍民周欣沂

魏 国,王率军,雷 晗,李绍民,周欣沂

(西南技术物理研究所,成都 610041)

0 引 言

轴向磁通电机相较于径向磁通电机具有功率密度更高、效率更高、拓扑结构灵活等优势,特别适用于伺服、牵引、分布式发电等要求高功率密度和安装空间严格的场所。轴向磁通电机的电磁设计与径向磁通永磁电机类似,但其机械设计、热分析和装配过程更为复杂[1-5]。

在轴向磁通电机中,无铁心定子结构去除了定子上的铁磁性材料,电机质量减轻,涡流和磁滞铁心损耗消除,也不存在开路状态下电机定转子之间的轴向磁吸力以及齿槽转矩,同时降低了转子表面损耗、磁饱和及噪声。但这些都是以更长的等效气隙为代价所得到的,且所有绕组导体都直接暴露在气隙磁场中,会产生显著的涡流损耗[6-9]。为了解决这些问题,可使用磁极组合式永磁阵列等转子结构优化方法,以及使用利兹线等新型结构或材料的绕组[10-14]。

在无铁心电机结构中的绕组损耗,尤其是绕组涡流损耗的研究方面,文献[15]通过分环将电机径向分层来计算损耗,但并未考虑磁场轴向分布对涡流损耗的影响;文献[16]提出了一种二维有限元与解析法结合的组合模型来计算绕组涡流损耗,结果与实验较为吻合;文献[17]主要研究了减小扁线绕组损耗的扁线排布与换位方式;文献[18]通过三维有限元校准后,基于等效磁网络进行了绕组涡流损耗的计算。

本文首先推导了定子无铁心轴向磁通电机的三维分层的绕组涡流解析计算公式,然后将其与三维有限元磁场计算结果结合,计算电机采用利兹线绕组时的绕组涡流损耗,接着通过简化的三维全模型验证了该混合模型计算方式的正确性,最后研究了以电机效率最优为目标的利兹线规格选型方法。

1 定子无铁心轴向磁通电机损耗分析

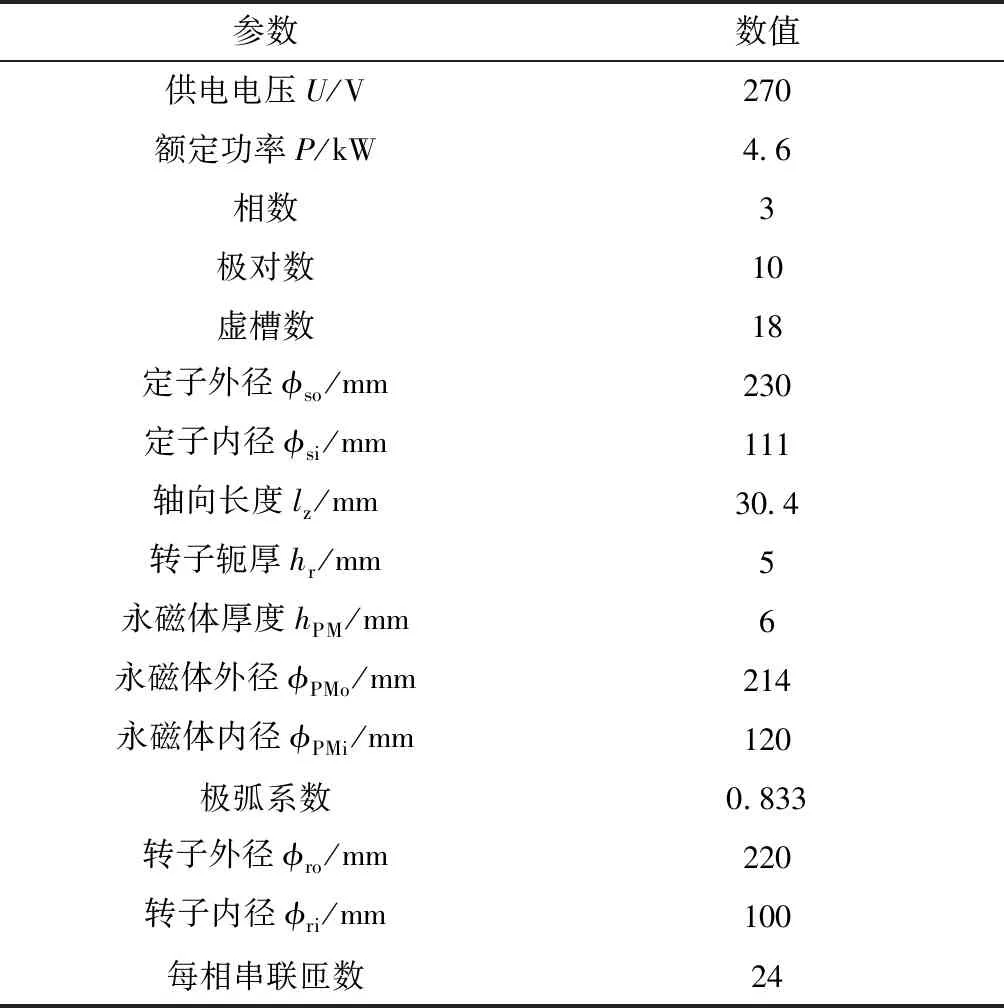

本文基于已给出的满足直升机电动尾桨性能需求的定子无铁心轴向磁通电机方案进行具体的分析计算。电机具体电磁方案如表1所示。

表1 轴向磁通永磁电机参数表

1.1 电机整体损耗分析

对电机转子来说,转子盘以与主磁场相同的速度旋转,因此转子盘中由定子磁场基波产生的损耗几乎不存在。永磁体中会存在涡流损耗,由定子槽开口或其他原因导致的气隙磁场谐波产生,对于无铁心电机而言,气隙较大,电机电枢反应微弱,永磁体上的损耗很小。

一般来说,电机定子中存在绕组通电导致的直流铜损以及磁场变化导致的铁心损耗。定子无铁心电机显然不存在相关的定子铁心损耗,但轴向磁通电机的定子绕组直接暴露在磁场中,且电机极数往往较高,使得电机运行在较高频率下,定子绕组中会产生较大的涡流损耗,其原理可用有铁心电机中的铁心涡流损耗相同的产生原因解释,如图1所示,在轴向和切向的交变磁场Φz和Φτ中,圆形导体会产生感应涡电流ie,从而导致大量的涡流损耗。

图1 绕组涡流损耗产生原因

不考虑驱动器非正弦电流造成的损耗、机械损耗以及杂散损耗,无铁心轴向磁通电机的损耗由定子绕组损耗、永磁体损耗、转子铁心损耗组成,而其中定子绕组损耗为电机损耗的主要组成部分。因此需要着重分析定子绕组损耗的组成与产生原因。

1.2 定子绕组损耗分析

首先是绕组通电产生的损耗,称为直流铜损。在平行导体系统中,导体横截面上的电流分布由法向集肤效应和邻近效应决定。单根导体存在集肤效应,而在多根平行导体中,还存在邻近效应。

集肤效应是指导体中有交流电或者交变电磁场时,导体内部的电流会分布不均匀,会往导体表面集中,导体内部某一位置的电流密度会随着该位置与导体表面的距离逐渐增加而呈指数衰减。若发生较为明显的集肤效应,从导体横截面观察,就会发现导体中心部分几乎没有电流流过,只在其边缘部分流过电流,这就会使导体通交流电或者处于交变磁场中时,其电阻相较仅通直流电时有所增加。产生集肤效应的根本原因是涡电流,其产生过程示意如图2所示。与集肤效应相关的物理量为集肤深度Δn。对于绕组导体线径较大且工作频率较高的电机,集肤效应会大大增加其绕组中的损耗,导致电机温升变高,影响电机性能与可靠性。

图2 集肤效应产生过程示意图

邻近效应就像集肤效应迫使电流流向单个导体的外表面一样,会迫使电流流向每个导体的边缘。当数根导体彼此距离较近时,导体中电流产生的磁场会导致临近的其他导体上的电流分布发生变化,使其并非均匀流过导体截面,而是偏向一边,造成导体的电阻增加。与集肤效应相同,电流频率越高,邻近效应越明显。此时需要关注的是,当采用较小线径导体以减少集肤效应在绕组中产生的损耗时(尤其是在无铁心电机中),邻近效应可能会因导体数量的增多而相应增加。

产生集肤效应与邻近效应的本质都是交变磁场产生涡电流,从而使得导体内部电流分布变化而导致导体损耗增加,因此本文将绕组中由于集肤效应和邻近效应造成的损耗都归为电机的绕组涡流损耗。在定子无铁心永磁电机中,交变磁场有两方面的来源: 一方面是导体通交流电在自身或者其他导体中会产生交变电磁场; 另一方面是电机绕组由于铁心的取消而直接暴露在永磁体产生的三维交变磁场中。

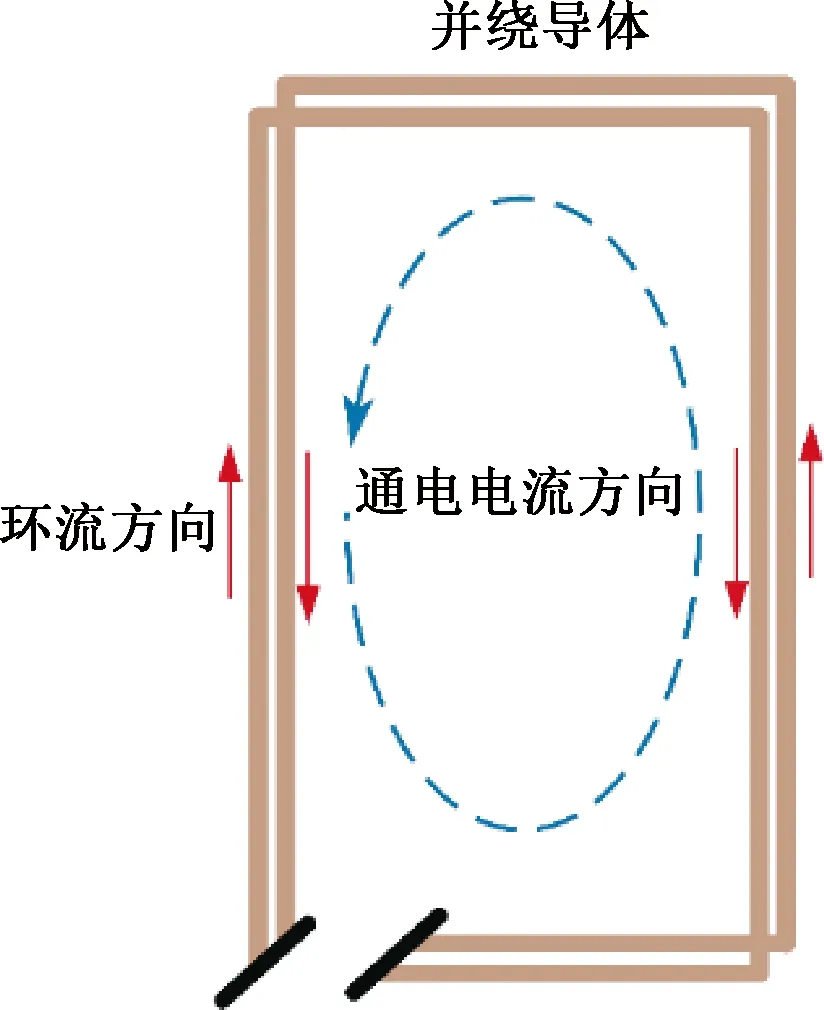

由于定子无铁心电机的绕组直接处于永磁体产生的交变磁场中,导体间的感应电动势会差距较大,从而导致并绕导体之间会有环流产生,使得电机绕组损耗增加,如图3所示。

图3 并绕导体环流

综上所述,定子无铁心轴向磁通电机中的定子绕组损耗大致可分为直流铜损、涡流损耗、环流损耗,其中涡流损耗又分为交变磁场产生的涡流损耗以及通高频电流产生的集肤效应损耗和邻近效应损耗。

2 定子绕组涡流损耗解析计算

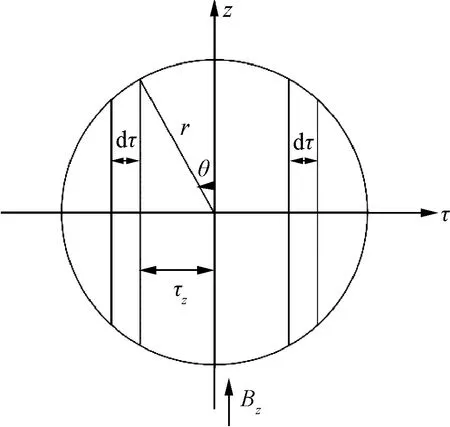

针对电动尾桨用途的电机,采用利兹线的方案来减少绕组导体中的涡流损耗,其绞合结构能有效减少邻近效应以及集肤效应带来的损耗。因采用利兹线,每个导体充分换位,在磁场不同位置都有所分布且占据相同长度,导体中的感应电磁场得以平衡,认为几乎不存在平行导体之间的循环电流损耗。因此重点研究电机永磁体的交变磁场在导体中造成的涡流损耗。涡流损耗解析计算模型如图4所示。

图4 涡流损耗解析计算模型

首先以正弦磁场轴向分量为例,计算导体中产生的涡流损耗,图4中圆形为导体截面,z方向为电机轴向,τ方向为电机圆周方向(即切向)。假设磁场轴向分量Bz以频率f=pn/60沿z方向正弦交替变化,则在单位长度的导体中产生的感应电动势:

(1)

式中:Bzrms为磁场轴向分量有效值;f为正弦变化磁场分量频率;τz为导体微元轴向距离。

由此可得,在单位长度的导体dτ微元宽度中由于磁场轴向分量Bz产生的涡流损耗:

(2)

式中:r为导体半径。

由图4可得τz=rsinθ,dτ=rcosθdθ,则涡流损耗微元可表示:

(3)

对该微元进行积分即可得到单位长度整个导体截面由于轴向磁场分量正弦变化产生的涡流损耗:

(4)

当导体长度为l时,该涡流损耗可表示:

(5)

实际情况中,轴向磁通电机的气隙磁场成三维分布,存在轴向分量,径向分量,也存在切向分量,且每个分量非理想正弦分布,因此将每一分量进行傅里叶分解,将其展开为傅里叶级数和的形式,对每一展开分量按上述过程进行单独计算,最后求和得到实际磁场分布在导体中产生的涡流损耗,可表示:

(6)

式中:ν为磁密分量谐波次数;fzν为轴向磁场磁密分量ν次谐波频率;fτν为切向磁场磁密分量ν次谐波频率;Bzνrms为轴向磁场磁密分量ν次谐波有效值;Bτνrms为切向磁场磁密分量ν次谐波有效值。

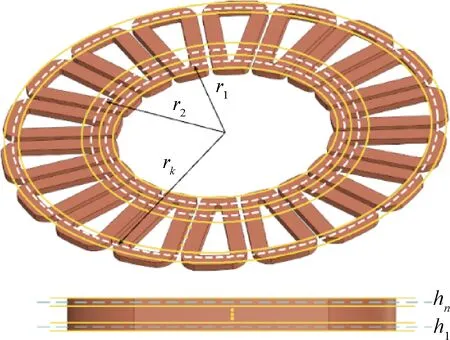

为了得到更为准确的结果,将绕组轴向分为H层,H取定子绕组层数。电机总导体数为N,忽略端部,认为每根导体沿径向,且有效边一样长,径向长度都为l,同时沿径向将绕组分为R层,即将电机绕组分为H×R个分层块,如图5所示。

图5 定子绕组分层示意图

将每一个分层块由式(6)计算得到的绕组涡流损耗累加,即可得到定子绕组的总涡流损耗:

(7)

式中:D为圆形导体直径;Bzνmax为轴向磁场磁密分量ν次谐波幅值;Bτνmax为切向磁场磁密分量ν次谐波幅值。

(8)

最终绕组涡流损耗表达式:

(9)

由式(9)可知,涡流损耗正比于导体直径的4次方,对于结构相同的定子无铁心轴向磁通电机,绕组中导体直径越小,涡流损耗越小。其中磁场分层后的各次谐波幅值通过分层磁密分量傅里叶分解后得到。

3 电机损耗与效率有限元计算分析

3.1 三维有限元计算模型建立

为了快速得到正确的电机电磁仿真结果,首先对电机建模进行了对比研究。电机电磁结构模型主要为绕组、永磁体以及转子背轭三部分。经过前面分析可知,定子无铁心轴向磁通电机的主要损耗来自绕组,因此重点对绕组建模进行研究。

为了保证仿真结果的准确性,将绕组匝数详细建出,如图6所示,在模型剖分过程中发现,若将所建详细模型18组全部放入进行剖分,计算机的计算压力极大且计算时间很长。由于每组绕组中的损耗在一个运行周期中都是相同的,为了减少计算压力缩短计算时间,只在模型中添加一组详细建模的绕组,如图7所示。在后续结果对比中将此模型结果放大至18倍作为准确结果。利兹线的建模采用仿真软件中的利兹线设置,不对具体利兹线绞线结构进行建模。

图6 单绕组详细建模

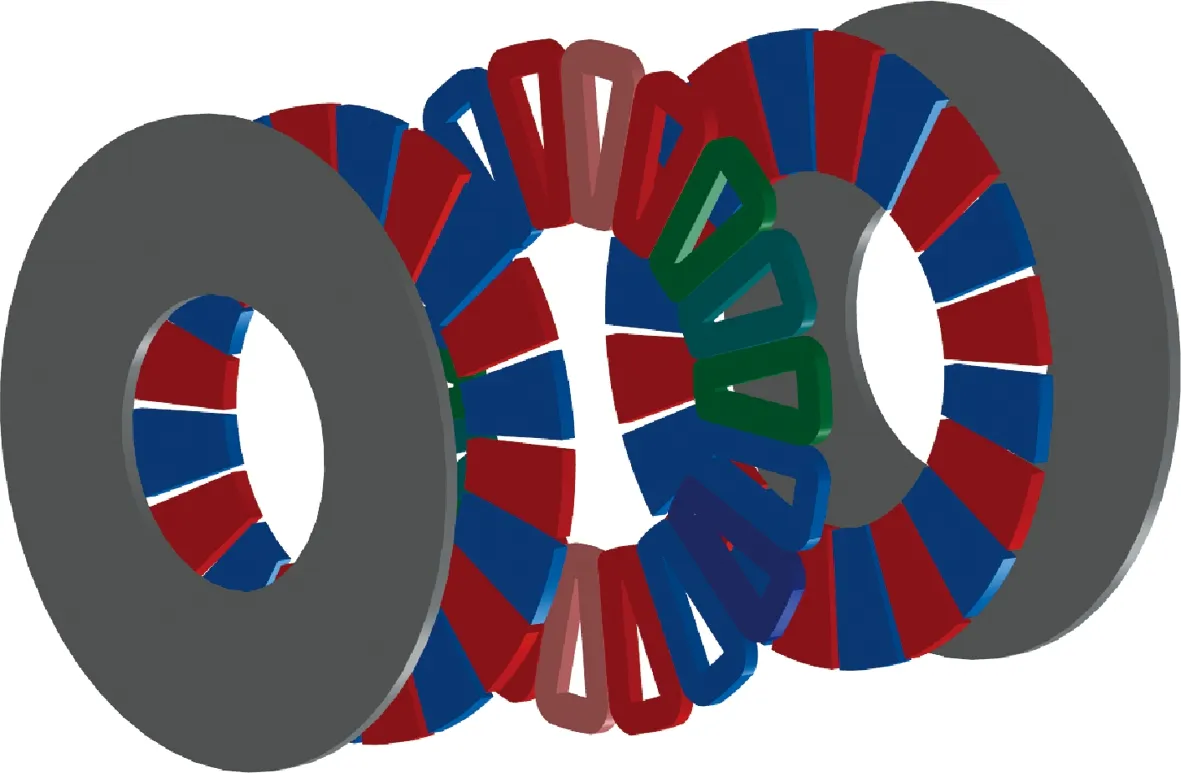

图7 详细建模的电机整体模型

为了进一步减少计算压力缩短计算时间,将具体绕组截面的矩形外包络作为截面进行绕组建模,如图8所示。将建模后的绕组放入原有模型中即得到有全部18个绕组的简化电机模型,如图9所示。

图8 单绕组简化建模

图9 简化建模的电机整体模型

分别采用普通导线以及两种规格的利兹线来验证简化模型。针对3种规格(绕组导线规格表示为“单根绞线直径*绞线根数”),用单绕组模型以及简化后的全部绕组模型计算绕组涡流损耗并进行对比,如表2所示。由表2可知,两个模型计算误差都在2%以内,误差较小,且简化模型的计算结果会偏小一些。全绕组简化模型在保证了结果计算精度的同时,比单绕组模型的剖分单元数少了74万,能够大幅减小计算压力,缩短计算时间。

表2 不同导线规格2个模型的涡流损耗计算结果

3.2 有限元计算与解析计算结果对比分析

在建立了电机损耗计算的三维有限元模型后,进行涡流损耗三维有限元计算与理论计算结果的对比。

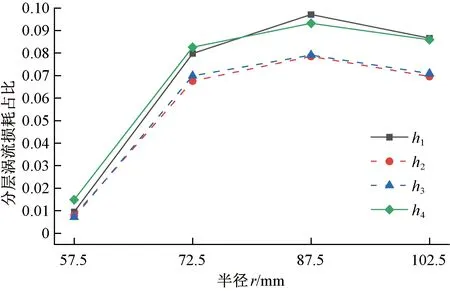

计算了0.3 mm*15规格的利兹线绕组各分层块的涡流损耗在总涡流损耗中的占比,如图10所示。发现在各分层块中的涡流损耗相对于绕组中心呈对称分布,越接近气隙的位置,绕组涡流损耗越大,靠近绕组端部,涡流损耗逐渐减小。将该结果与绕组部分磁密的径向变化与轴向变化对比,如图11、图12所示,发现涡流损耗占比变化与绕组位置磁密大小的变化趋势一致。在径向与轴向,绕组涡流分布均存在“端部效应”,径向绕组涡流损耗在端部是减小的,轴向绕组涡流损耗在端部是增大的。

图10 各分层块绕组涡流损耗的占比

图11 绕组位置的磁密径向变化

图12 绕组位置的磁密轴向变化

根据绕组位置磁密径向变化特征,认为将三维磁场均匀分层误差较大,因此将分层依据磁场分布进行,磁场变化较大处分层增加,磁场变化较小处分层减少,这样在工作量不变的情况下,计算精度得到提升。径向非均匀分层时,绕组涡流损耗计算公式:

(10)

式中:lk为径向分层时导体在相应分层块中的长度。

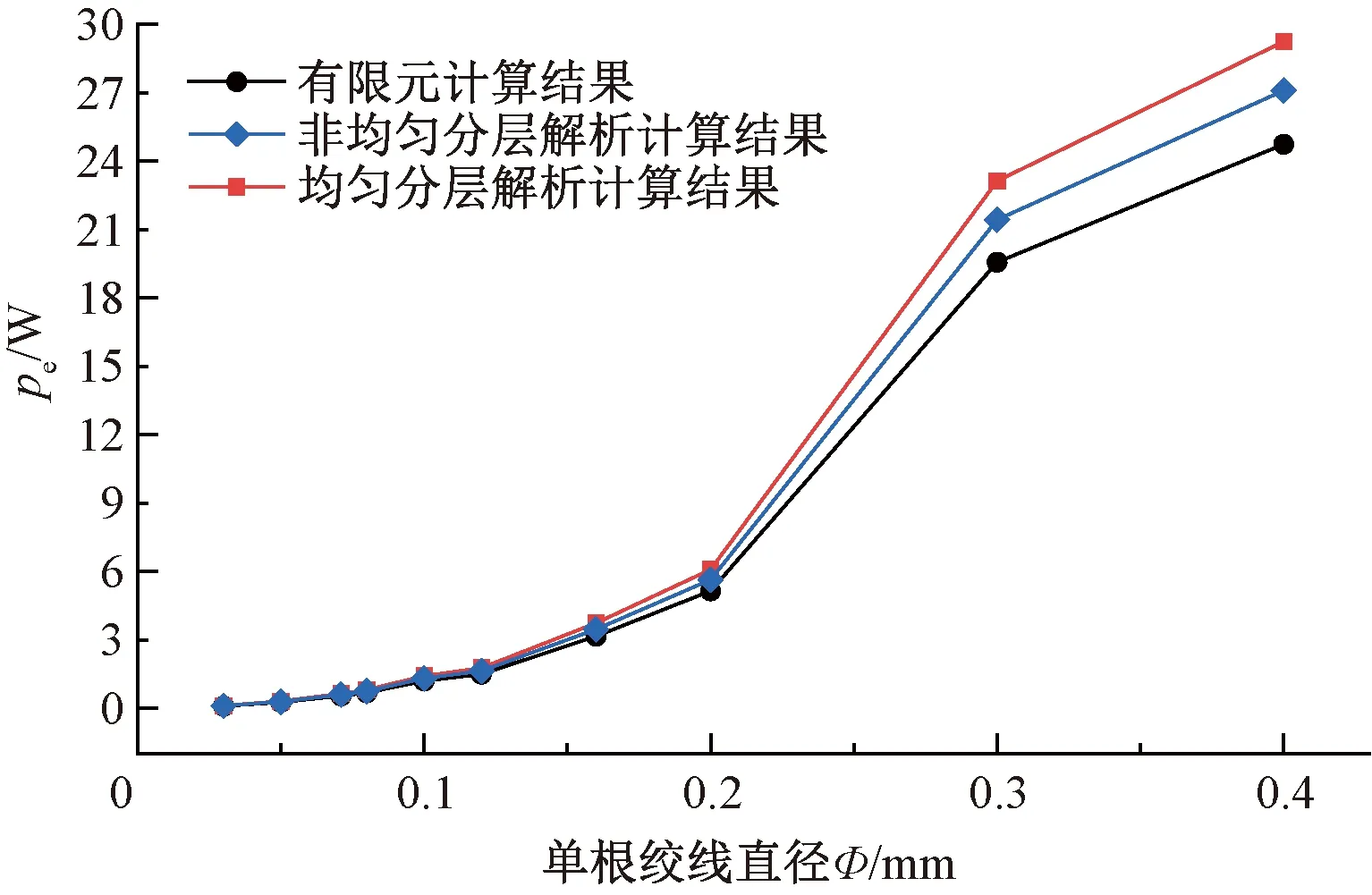

根据涡流损耗磁密分量特征值,计算不同规格利兹线的涡流损耗,并将其与有限元仿真结果比较,如图13所示。由于认为利兹线中的每根绞线在空间上均匀分布,非均匀分层仅对径向进行。比较图13中每点误差,即每个规格利兹线涡流损耗的解析计算结果与有限元计算结果误差,在均匀分层时,误差为18.2%左右,若采用径向非均匀分层方式,误差可减少至9.5%。解析计算结果的误差来自于未对绕组端部等效的径向长度进行精确考量以及谐波累加时的谐波次数有限。

图13 绕组涡流损耗有限元计算与解析计算对比

图14 采用不同规格利兹线的电机效率与损耗

3.3 定子无铁心轴向磁通电机效率的研究

采用不同规格利兹线的电机效率、直流铜损以及涡流损耗结果如图14所示。由图14可知,涡流损耗随着绞线直径的减小而减小,而对于无铁心轴向磁通电机,在上述规格利兹线中,最佳利兹线规格为0.3 mm*15。在电机额定工作频率下,永磁体与转子在总损耗中占比很小。同时发现,电机效率的变化与直流铜损的变化趋势十分一致,这是因为在电机额定工作频率下,直流铜损占比非常大。

为了更好地揭示电机效率与绕组线圈规格的关系,把图14的横轴改为单根利兹线导体的有效面积,如图15所示。由图15可以发现,在电机额定工作频率下,涡流损耗占比很小,均在8%以下,主要是直流铜损对电机效率产生影响。即便涡流损耗随导体有效截面积的增加上下波动,电机效率的变化也基本不受影响。因此,在该工作频率下,选取利兹线规格时,主要考虑影响直流铜损的因素,即导线的有效面积。但这并不意味着无需考虑绕组涡流损耗的影响,如果电机绕组不采用利兹线,直接用实心圆形漆包线,绕组中的涡流损耗会大幅增加,电机效率也会下降至88.28%。由此可知,在减少电机绕组涡流损耗的基础上,为了最优化电机的效率,电机绕组采用的利兹线规格需要结合电机绕组的各个损耗占比来选择。虽然利兹线绞线直径越小,绕组涡流损耗越小,但电机效率并不会随之一直增加。一味减小利兹线绞线直径,有可能在削弱电机性能的同时,还增加了电机的制造成本。

图15 横坐标改变后电机效率与损耗的关系

图16 电机采用不同规格利兹线在不同频率下的效率

通过有限元计算,还比较了在保持输出转矩不变的情况下,电机采用不同规格的利兹线绕组在不同频率下电机效率的变化情况,如图16所示。由图16可知,在1 000 Hz以及1 100 Hz时,3种不同利兹线的电机效率接近,1 000 Hz时0.3 mm*15和0.03 mm*800规格利兹线电机的效率分别为96.68%以及96.42%,1 100 Hz时0.3 mm*15和0.16 mm*30规格利兹线电机的效率分别为96.68%以及96.64%。同时在仿真过程中还发现,永磁体和转子盘的涡流损耗占比随着频率增加在损耗中的占比不断增大,说明在高工作频率下,无铁心轴向磁通电机中的永磁体和转子盘的涡流损耗也需要注意。

通过前文对损耗的分析,当定子无铁心轴向磁通电机中采用利兹线绕组,认为不存在集肤效应以及邻近效应时,其效率表达式:

(11)

式中:P2为电机输出功率;pmr为电机永磁体以及转子盘上的损耗;Pc为定子绕组直流铜损。

对于同一频率,电机采用不同规格利兹线时,pmr相同,而由于仿真时保持了电机输出转矩相同,输出功率P2也相同,因此采用2种规格利兹线的电机效率相同的点就是定子绕组直流铜损pc与涡流损耗pe之和相同的点。3种规格利兹线损耗结果如表3以及表4所示,证明了分析的正确性。

表3 1 000 Hz下电机采用0.3 mm*15以及0.03 mm*800利兹线的损耗

表4 1 100 Hz下电机采用0.3 mm*15以及0.16 mm*30利兹线的损耗

因此,若要在一固定工作频率下找到使得电机效率最高的利兹线规格,只需通过比较定子绕组直流铜损pc与涡流损耗pe之和,通过涡流损耗解析式可推导定子无铁心轴向磁通电机的效率表达式:

(12)

式中:C和E在电机电磁方案确定后为常数,其表达式:

(13)

式中:l1为定子绕组的总长度;l2为定子绕组单根利兹线导体的径向长度。

由式(12)可以看出,一定频率下(在定子绕组中不产生集肤效应),无铁心轴向磁通电机的最高电磁效率与pc+pe的最小情况对应。当电机电磁方案确定以后,式(12)中的系数E即为常数,在一定输出转矩下,系数C也为常数。当频率变化时,pc+pe的最小值所对应的利兹线规格会有所变化。观察pc+pe的函数图象,若利兹线单根导体绞线根数不变,频率增加时,其最小值点会移动,对应的绞线直径更小。实际中,若利兹线绞线直径不同,则其绞线根数N必然不同,且两者并没有规律关系,无法用函数互相联系。因此,实际无法通过求取pc+pe最小值点直接选取最为接近的利兹线规格,只能通过解析计算所有pc+pe的结果进行比较选取。

4 结 语

本文在分析定子无铁心轴向磁通电机损耗的基础上,给出了一个利兹线涡流损耗的混合计算模型,并改善了混合计算模型的分层方式。建立了简化三维有限元全模型,验证了利兹线涡流损耗计算模型的正确性,并以电机最高效率为目标,研究了电机利兹线绕组的选型方法,得到了以下结论:

1)为了最优化电机的效率,需要结合电机绕组的损耗占比,以主要损耗最小为目标选择绕组利兹线规格。虽然利兹线绞线直径越小,绕组涡流损耗越小,但电机效率并不一定会随之一直增加,一味减小利兹线绞线直径,有可能在削弱电机性能的同时,增加了电机的制造成本。

2)在不同工作频率下,相同输出转矩的定子无铁心轴向磁通电机,最高效率与电机绕组直流铜损及涡流损耗之和最小的情况相对应。