H型动压轴承刚度测试分析及改进

2023-03-03闫亚超王建青党建军张培新

闫亚超,王建青,党建军,张培新

(西安航天精密机电研究所,西安 710100)

0 引 言

H型动压轴承[1-3]是二、三浮陀螺仪表[4]的核心组件,广泛应用于空间站、飞船、卫星领域。H型动压轴承依靠动压效应[5],使陀螺电机在工作时转、定子分开,轴承的转、定子之间充满压缩气体介质,不发生接触摩擦和磨损,理论工作寿命为无限长。

动压轴承的轴向、径向刚度[6]不仅决定了陀螺仪表的抗力学环境能力,同时也是保证陀螺仪精度的重要指标,它直接影响陀螺仪的g2项误差。然而,动压轴承间隙在2 μm左右,工作过程中受到外界扰动的情况下,其工作间隙将会发生波动。情况严重时,可能导致支承气膜的失效,轴承卡死,导致陀螺功能丧失的重大问题。动压轴承装配成动压电机后,动压电机的刚度值是评价筛选轴承的重要指标。

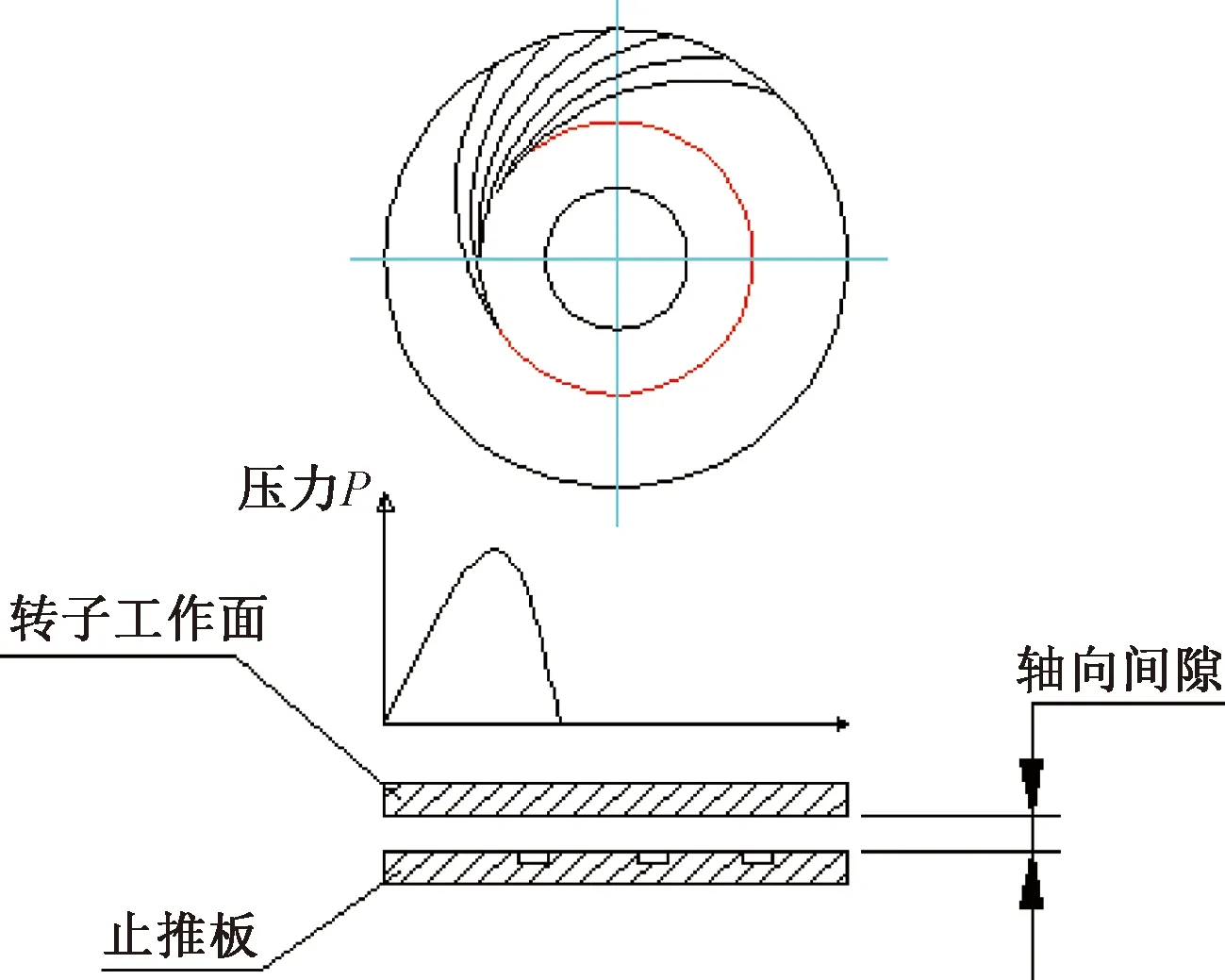

图1 H型动压轴承电机结构示意图

要实现动压轴承刚度的准确测量,需要解决以下几个方面的条件:

1)测试方法:对刚度测试的普遍方法是采用加载法[7],其中加载法中又常采用反转法、对滚法和离心法,目的是通过外部结构给动压轴承的转子施加载荷,通过测量不同载荷下的位移量来实现动压轴承刚度的测量。反转法对外部驱动轴的回转精度要求很高;对滚法对转子外圆精度和电机安装精度要求很高,且对电机轴承具有破坏性的风险;采用离心法要求电机动量矩方向与离心回转方向完全一致,否则会产生陀螺力矩使电机回转,严重的情况会破坏轴承。因此,要解决动压电机刚度准确测量问题,首先要设计采用较为安全、可靠的测试方法。

2)测试精度:动压轴承的转子转速为30 000 r/min,轴承工作间隙一般在2 μm左右,在外部载荷作用下,其转子位移量在0.1 μm以内。因此,测试仪器在高频转子扰动下需要同时满足测量精度为0.01 μm量级、测试分辨率为纳米级别。此外,在测量时,仪器要与转子测量面贴近;电机定子本身有一定的漏磁,要求测量仪器具有一定的抗电磁干扰能力。

3)测试装卡:测试装卡的原则一方面是减少装卡应力对被测电机产生变形影响,另一方面是通过装卡结构本身的导热稳定性,改善因电机发热造成的热变形影响。

1 测试原理分析

1.1 H型动压轴承工作原理

H型动压轴承由径向的轴颈轴承和轴向的止推轴承组成。轴颈轴承由整体圆柱形轴颈、与之相配合的圆筒形轴承和轴承转动时形成收敛间隙的两工作表面组成。由于气体的粘性作用和摩擦,转子转动会带动气体进入间隙并一起运动。在偏心力的作用下,当运动的气体介质在趋近图2位置时,间隙最小,形成楔形气膜。气体被压缩形成相应的高压区。该气膜托起转子,将轴颈和轴承的工作表面完全隔开,形成了无接触的动压气浮支承气膜的轴颈轴承[8]。

图2 轴颈轴承工作原理图

止推轴承[9]由转动的止推面和不动的螺旋槽止推面组成。由于气体的粘滞作用和摩擦,止推面板转动会带动气体一起转动。气流沿着螺旋槽中心方向泵进(泵进型螺旋槽)。当气流受到未开槽封闭区的阻挡时,出现压力升高,并在有槽区和封闭区交界处压力达到最大值。同时,在每个槽台之间,还存在阶梯效应,即在开槽区,压力沿周向成锯齿形分布。这种泵进效应和阶梯效应,共同产生止推承载能力,止推轴承工作原理示意图如图3所示。

图3 止推轴承工作原理图

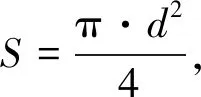

采用自重法,使高精度传感器测头与动压电机转子外圆相对固定,转子在重力和气膜支承力的作用下,转子质心沿着重力方向发生偏心,将测头与电机固定的整个装置翻转180°后,高精度传感器测头与动压电机转子外圆相对位置发生位移变化,则可以认为该位移的变化量为重力作用下产生的,进而可以求出该状态下的轴承刚度。

1.2 刚度测试系统原理

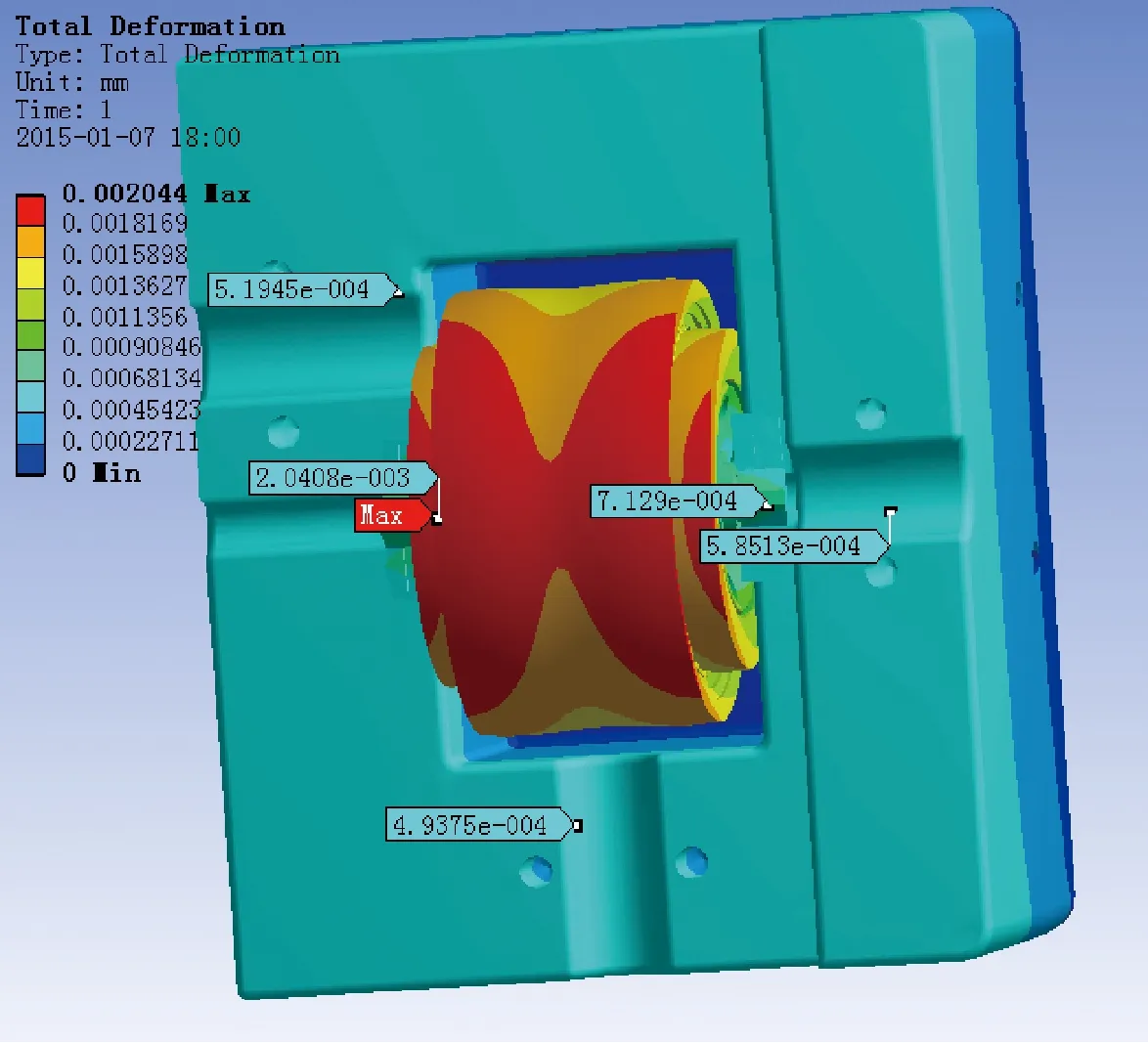

刚度测试时使用电容测微仪,其测试基本原理如图4所示。当被测零件表面与电容传感器之间的间隙发生变化时,传感器的电容量也发生相应的变化,采用交流电桥可以精确地测量出电容变化量,进而计算出被测零件相对于电容传感器的位移。

图4 电容传感器测试原理图

传感器为一个平板,被测件为另一个平板,它们构成了一个平行板电容器。

(1)

(2)

从电路的角度分析,电容的容抗:

(3)

式中:ω为测量电路的电源频率。

电容式测微仪原理方块图如图5所示。根据运算线路的原理,输出电压U0=k·h。从式(1)~式(3)可以得出,在有效测量范围内,电路输出电压正比于传感器测量端面与被测量面之间的间隙。

如图5所示,电容传感器与被测件表面形成的电容容抗XC可以通过由标准电容、振荡器、放大器组成的集成运算放大电路转换成电压值U,电压U经整流滤波后可以进行数字显示以及输送给PC端进行数据记录、处理。

因此式(3)可以表示:

U=k·h

(4)

式中:k为测量标定系数。

图5 刚度测试系统原理简图

考虑到转子的径向外圆面和轴向端面为非理想的平面状态,采用微动坐标台对动压电机转子径向外圆面和轴向端面进行线性标定,标定后式(4)中的k表示为径向标定值kr和轴向标定值ka。

1.3 刚度测试原理

动压轴承陀螺电机在工作时,转子受到重力或外加载荷作用下将出现一定的偏心,可以将电容传感器与动压电机的被测面相对固定,组成一个固定组合,如图6、图7所示。在气体动压轴承陀螺电机运转过程中,使之仅受重力的作用,当电容测微仪在转子正上方时,图6(a)中的径向位置状态,可以通过图5的测量方式得到输出电压Ua,转动电容传感器与动压电机的被测面组成的固定组合,使电容测微仪在转子正下方,图6(b)中的径向位置状态,由于电容传感器与被测量面的间隙h发生了变化,可以得到此时电压值Ub,由此可以得到转子在正向和反向作用力下的位移量:

Δh=(Ub-Ua)/k

(5)

根据刚度计算的定义,动压轴承的刚度:

(6)

式中:m为被测电机转子质量;g为当地重力加速度。

图6 电机径向刚度测试示意图

图7 电机轴向刚度测试示意图

2 测试装卡分析

刚度测试工装是保证测量精度的重要部分,对于动压电机刚度测试,其应满足以下几条原则:

①工装要有较高的抗变形能力、较好的导热性,因为材料本身的线胀系数为10(1/℃)×10-6左右,测头本身对温度变化也十分敏感;在电机轴安装孔位置要有较好的耐磨性能,保证电机与工装拆装过程中不失安装精度。

②工装设计时固定测头部分尽量简单牢靠,提高测头安装孔与电机轴安装孔的平行度,尽量减小组合安装,避免精度误差的叠加,以保证测头端面与被测面的平行度。

2.1 装卡结构改进分析

如图8(a)所示,原工装对测头的装卡采用组合方式,主要靠端面定位、螺纹配合和螺钉压紧测头等方式。原工装在不断的拆装过程中,必定会造成测头端面对被测面的平面度丧失,试验可以明显看出测头与被测端面不平行;在测头压紧方面,由于测头表面长期被拧压,其外圆圆度已经丧失,压紧测头时其固定方式并非线接触。当转动工装时,连线本身会牵动测头发生微量的偏移,造成测量间隙的改变,形成误差,在试验过程中经常发生此现象。

改进后工装如图8(b)所示。尽量让工装简单,加工时只需保证测头放置孔与压轴孔的平行度和垂直度即可,测头采用V型块压紧,在测头出线一侧设计卡线装置,使侧头在翻转过程中保持稳定。

图8 刚度测量工装

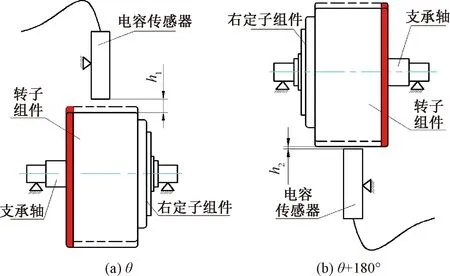

2.2 装卡结构稳定性分析

采用ANSYS对原工装的结构稳定性进行了分析,图9(a)是原工装,图9(b)是拟改进工装,按照静态下仅受重力作用时的结构情况进行分析。

图9 重力影响下的结构仿真

在两个ANSYS算例中建立的电机模型相同,只改变工装的结构形式和材料,由图9的对比结果来看,电机本身结构受到重力影响后必定会发生挠性变形,但其变形量非常小,工装改进前后其变形量由10 nm变为8 nm,没有明显变化;装卡测头位置由3.3 nm变化为1.3 nm左右,其变化量占刚度位移量的百分之几,没有大的影响。

2.3 装卡结构温度应变分析

结合上述改进后的工装,采用仿真方法来对比分析,改进前后对电机表面的热变形以及固定测头处的变形影响。这里将定子作为发热源,周围气体为静态,环境温度为22 ℃。

图10为原工装的温度场稳态图和热通量稳态图。其中,最高温度发生在定子线包上Tmax=27.87 ℃,工装卡测头位置温度为22.56 ℃,转子外圆温度为27.52 ℃,最大热通量发生在电机轴与压板连接处。

图11为改进工装的温度场稳态图和热通量稳态图。其中,最高温度发生在定子线包上Tmax=27.54 ℃,工装卡测头位置温度为22.48 ℃,转子外圆温度为27.31 ℃,最大热通量发生在电机轴与压板连接处。

图12、图13是电机发热引起的变形图,可见,最大变形发生在转子外圆上。上述仿真结果对比如表1所示。

图10 原工装的温度场稳态图和热通量稳态图

图11 改进工装的温度场稳态图和热通量稳态图

图12 原工装热应变图

图13 改进工装热应变图

表1 改进前后对比

分析表1数据可以看出,改进后的工装对电机温度分布稍有改变,但改观不明显,对转子外圆的热应变以及卡测头处的应变改善明显,有助于改善测头温漂和测量稳定性。

3 计算结果对比

表2为刚度测试系统分析改进后的测试结果与采用振动扫描试验结果的对比。可以看出,两者最大误差约为5.0%,而根据目前的测试手段和设计余量来看,其计算结果具有一定的参考意义。

表2 试验测试对比

4 结 语

针对H型动压轴承刚度测试的需求,本文采用高精度电容传感器建立轴承刚度测试系统,对影响动压轴承刚度测试的装卡工装进行了结构分析和温度场分析,并进行了改进提升。采用自重法刚度测试,对比试验测试结果,该测试方法能够满足H型动压轴承的精密测量,对动压轴承刚度值的评价筛选具有重要意义。