大跨度钢结构连廊错层拼装同步提升控制技术

2023-03-02王振海

王振海,陈 果,王 博

(东西汇(横琴)发展有限公司,广东 珠海 519000)

0 引言

随着建筑施工技术的不断进步,连体结构越来越多的出现在公众的视野中[1],此种建筑形式,使建筑外观气势恢宏、整体统一、造型独特,提升了建筑的整体美感。但是超大、超高、超重钢连廊构件的吊装给工程施工带来了巨大难度[2-3]。近年来涌现了多种整体提升方式,主要有高空滑移法、高空散拼法、整体提升法、整体吊装法和分块吊装法等[4-6]。庞鹏[7]介绍了重型钢桁架错层拼装、多轮次提升法,根据各区域标高不同,分别进行低位拼装,多轮提升。本文结合工程项目的实际特点,在施工中利用“错层拼装累积液压同步提升控制技术”,有效降低了施工成本,节约了工期,降低施工风险。

1 工程概况

东西汇项目结构形式整体采用框架剪力墙结构,本工程高位连廊钢结构位于D1塔楼与D2塔楼之间,位于D1塔楼的第17层~第19层,D2塔楼的第15层~第17层,跨度70 m,连廊钢结构由两榀主桁架组成,连廊高度为9.1 m,标高为70.65 m~79.75 m,总提升质量约650 t。

2 研究思路

由于本工程钢结构连廊跨度和高度均较大,若采用常规的分件高空散装方案,需要搭设大量的高空支撑架,不但高空组装、焊接工作量大,技术经济性指标较差,而且存在较大的质量、安全风险,且工期无法保证,成本较高。又由于本工程连廊正下方投影有裙房结构,所以连廊无法在下部拼装成整体。因此,选择成本较低,且符合工期节点要求的施工方案就成为了本工程需要考虑的重点。

最终本工程选取了“错层拼装累积液压同步提升”的施工工艺,因此将连廊分为两个预装区和三个拼装区(连廊分区情况见图1),预装区分别为D2预装区、D1预装区,拼装区分别为分区一、分区二和分区三。而施工的基本思路为:分区二和分区三拼装→一次提升(分区二)→分区二与分区三对接,同时拼装分区一→二次提升(分区一、分区二、分区三)→补齐剩余杆件。该施工工艺具有以下特点:

1)根据现场条件,提前插入胎架及结构拼装,合理穿插,节省工期。

2)将超高空散拼作业变为地面低空作业,大大降低高空施工安全风险,便于施工现场安全和质量管理。

3)减少大量大型机械台班并大大减少一次性措施材料投入,节约成本。

3 施工方法

3.1 临时胎架安装

本工程胎架分为两部分:低位胎架和高位胎架,分别设置于地下室顶板(-0.050 m)与裙房屋面(22.150 m),立柱采用φ609×16圆管,主受力横梁及支撑采用双拼H 588×300×12×20型钢,连接横梁采用H300×300×10×15型钢。胎架柱与结构柱竖向位置合并,确保楼板不承受胎架以及连廊结构荷载,全部荷载通过胎架梁、胎架柱有效传导至结构柱、承台以及桩基础。

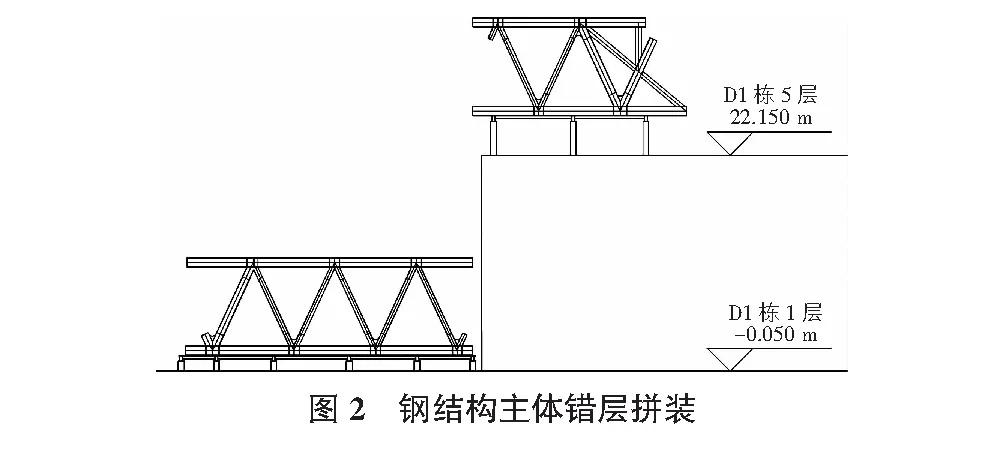

3.2 错层拼装

结合现场高低跨的实际情况,选择将桁架进行错层单独拼装(见图2)。本次吊装需确保最不利吊装构件顺利安装到位,选取一根距离最远构件(质量8.13 t),一根质量最大构件(质量15.9 t)作为最不利吊装构件。吊装分析得知:

最远构件质量8.13 t,距吊车33.1 m;最重构件质量15.9 t,距吊车24 m,220 t汽车吊在此种工况下均满足施工要求。

钢结构连廊主体结构拼装步骤:由于腹杆为一定角度连接在上弦杆与下弦杆之间,为了提前插入施工和确保腹杆对接角度的前提下,先在地面将腹杆两两用型钢支撑连接成整体,共6组,胎架上拼装时先装下弦杆和水平梁,再将组拼好的六组腹杆分别吊装在下弦杆上,最后吊装上弦杆和水平梁。

3.3 连廊提升

本次提升共设置8个吊点,其中临时吊点1~临时吊点4为第一次提升(分区二)使用的临时措施,需借助地面格构柱作为起吊提升架;吊点1~吊点4为二次整体提升使用吊点,即利用连廊结构D1和D2预装区作为二次提升架来使用(见表1),提升吊点布置见图3。

表1 吊点设备使用情况

3.3.1 临时提升架安装

连廊第一次提升采用临时提升架,每个吊点设置一组支架,每组支架由两个格构式支架及提升梁组成,为避免对地下室顶板造成结构损伤,需在提升支架对应位置的地下室顶板下部设置格构式支架进行回顶,在与混凝土楼板及底板接触位置需要用钢板塞实,提升支架底部设置路基箱进行传力,使提升荷载顺利传导至地下室底板及基础。

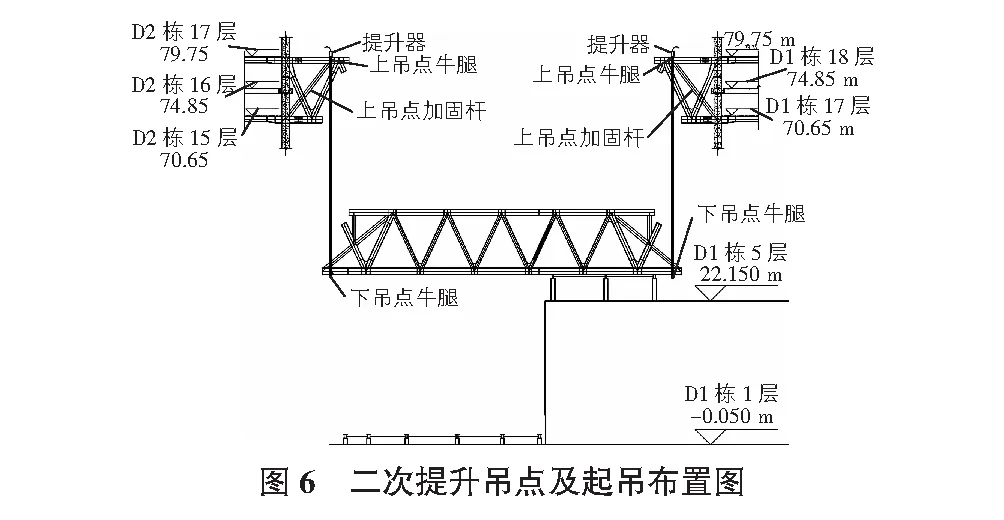

3.3.2 二次提升架安装

连廊第二次进行整体提升,可以利用连廊结构D1,D2预装的桁架设置提升支架结构,为使提升过程稳定,需对上吊点及下吊点进行加固,上吊点牛腿和下吊点牛腿安装及加固等(见图4)。

3.3.3 试提升

以计算机仿真计算的各提升吊点反力值为依据,对连廊结构进行分级加载(试提升),各吊点处的液压提升系统伸缸压力以20%幅度缓慢分级增加至80%;在确认各部分无异常的情况下,可继续加载到90%,95%,100%,直至连廊全部脱离拼装胎架。连廊离开胎架约100 mm后,将液压提升系统设备锁定,空中停留12 h以上并作全面检查(包括吊点结构、承重体系和提升设备等),并将检查结果以书面形式报告现场总指挥部。各项检查正常无误,再进行正式提升。

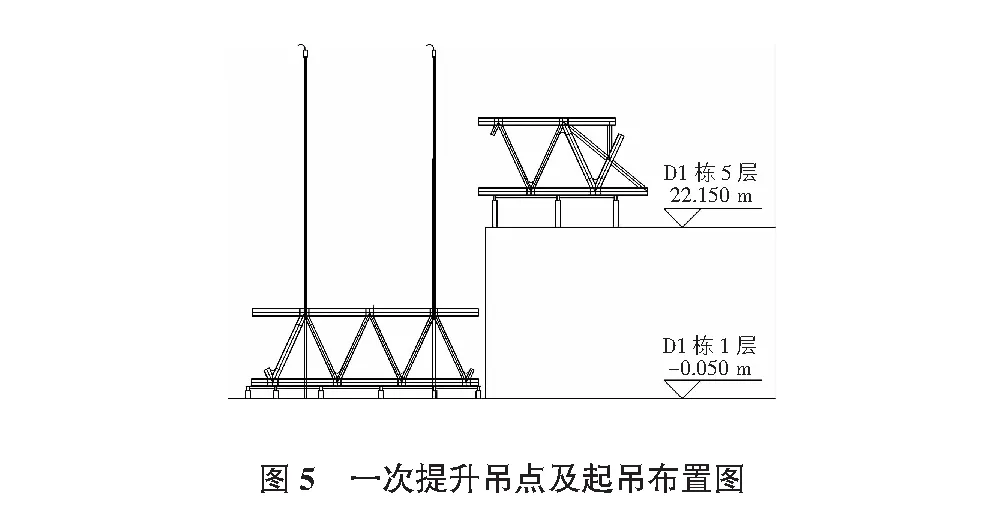

3.3.4 一次提升

用测量仪器检测各吊点的离地距离,计算出各吊点相对高差。通过液压提升系统设备调整各吊点高度,使结构达到水平姿态。以调整后的各吊点高度为新的起始位置,复位位移传感器。在结构整体提升过程中,保持该姿态直至提升到设计标高,因为空中姿态调整和杆件对口等原因,需要对结构高度进行微调,使其高度及杆件接口达到对接精度范围以内。

在结构一次提升就位并微调后,立即锁定提升器,并使用耳板对主桁架钢箱梁进行临时固定,然后进行分区二和分区三之间连接杆件拼装,同时进行分区一与分区二的拼装,使其形成整体并达到二次提升条件(见图5)。

3.3.5 二次提升

在一次提升完成,分区一、分区二及分区三连接完成,并探伤完成后,需对错层拼装后钢结构连廊进行二次提升。二次提升将使用吊点1~吊点4四个吊点,需进行一次吊点转换。在吊点转换过程中,临时吊点1~临时吊点4仍然处于持荷状态,不得卸载。按照加载程序,由计算机仿真计算的反力作为依据,对吊点1~吊点4进行逐级加载,加载幅度控制为10%,30%,50%,然后锁定油缸持荷,并对提升系统进行全面检查。此时,临时吊点1~临时吊点4将产生被动卸载,在经过检查确认无误后,对临时吊点1~临时吊点4按照卸载程序进行卸载,卸载幅度以此时荷载的20%为一级进行,直至完全卸载并拆除临时吊点。

由于临时吊点卸荷,荷载将转移至吊点1~吊点4,因此,需卸载程序必须缓慢,并通过传感器数据结合现场测量仪器观测,确保卸载安全。

继续加载吊点1~吊点4直至连廊全部脱离裙房高位胎架,连廊结构离开二次胎架约100 mm,锁定液压提升系统,并执行全面检查程序。确认无误后,开始进行连廊二次提升。提升速度控制为4 m/h,当提升达到设计标高后,将自动提升系统调整为手动模式,并对结构高度及杆件接口位置进行微调,以达到准确对接目的。锁定液压提升系统,利用耳板对结构进行临时定位,采用500 t汽车吊进行剩余杆件安装(见图6)。

3.4 卸载

后装杆件全部安装完成,按计算的提升载荷为基准,分5级进行卸载,卸载幅度每次控制在荷载的20%以内,如遇吊点偏载超过卸载前载荷的10%,或者吊点位移不同步达到10 mm,则立即停止其他点卸载,检查并处理完成后继续卸载,直至钢绞线完全松弛。

4 SAP2000配合验算

本工程采用通用有限元分析软件SAP2000V21.1.0进行提升系统力学计算。

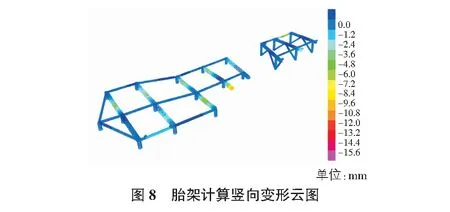

4.1 胎架验算

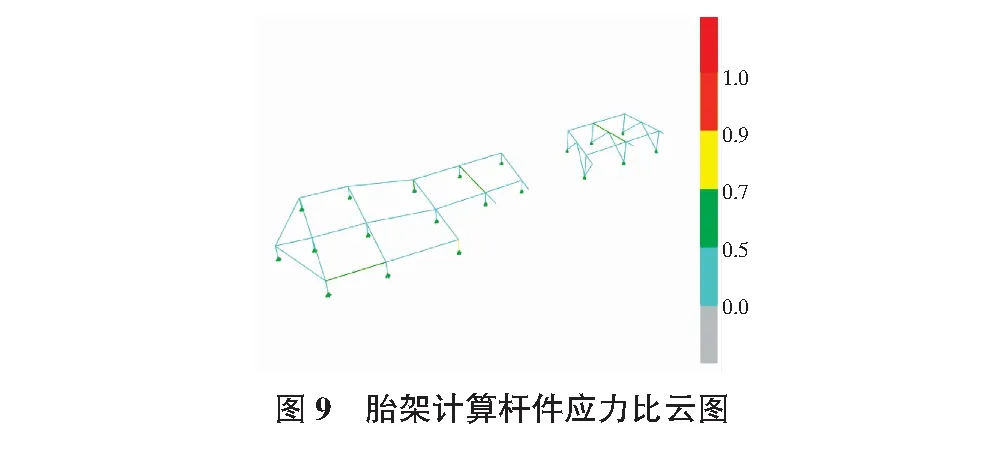

将拼装胎架与连廊进行整体建模型计算,胎架与连廊支架采用压杆进行模拟(见图7~图9),分析系数取1.5。

计算结论:胎架最大竖向变形约10.3 mm,杆件最大应力比约0.74<0.9,满足施工要求。

4.2 风荷载计算

连廊提升高度约80 m,所以需要考虑风荷载的作用,由于连廊二次提升时,连廊迎风面积较大,因此将此阶段作为最不利因素考虑,提升时仅考虑杆件的迎风面积,迎风面积A≈260 m2,按照珠海市十年一遇风荷载进行计算,w0=0.5 kN/m2,风振系数取βz=1.3,风荷载体型系数μs=1.3,地面粗糙度按A类考虑,风压高度变化系数μz=1.95,计算如下:

风压标准值wk=βzμsμzw0=1.3×1.3×1.95×0.5=1.65 kN/m2。

连廊受到的风荷载值F=Awk=1.65×260=429 kN,提升施工时,风荷载会通过钢绞线传递至提升支架,总共4个吊点,所以每个吊点承受的水平风荷载为429/4=107.3 kN。

4.3 高位连廊整体提升计算

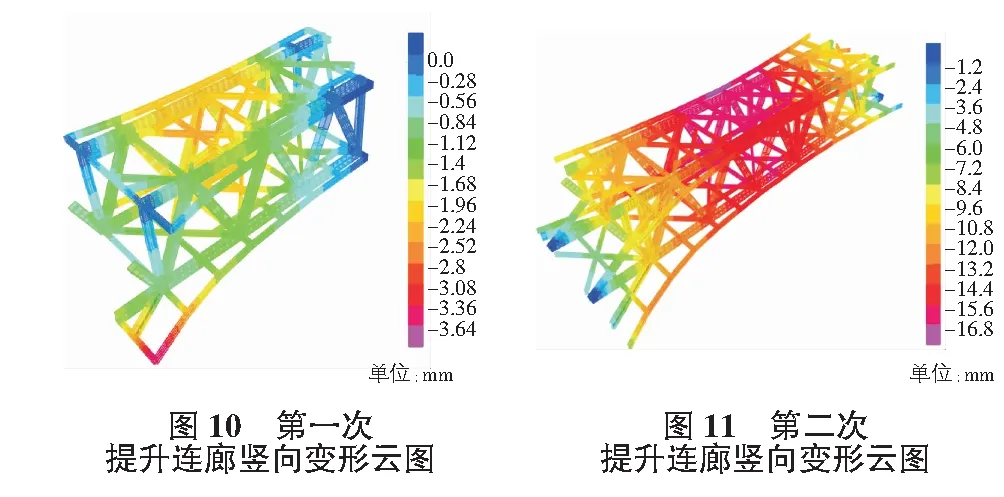

连廊结构杆件均采用梁单元进行模拟,在吊点处进行竖向约束加水平向弹簧约束,弹簧刚度0.000 1 kN/mm(可忽略不计),荷载为结构自重,提升部分质量约710 t,荷载分项系数取1.5,杆件应力比限值为0.9,下挠控制不超过跨度的1/400。经过分析,两次提升过程中第二次提升过程为最不利过程,因此需重点关注二次提升过程计算(见图10~图12)。

计算结论:由上述提升工况分析结果可知,连廊结构跨中最大下挠约17 mm<70 000/400=175 mm,杆件最大应力比约0.4<0.9,满足施工要求。

4.4 提升支架验算

4.4.1 第一次提升架验算

第一次提升支架底部采用铰接约束,荷载为支架自重及吊点的提升荷载,最大荷载约1 102 kN,水平荷载按照竖向提升荷载的5%进行取值,计算变形荷载分项系数为1.0,计算强度荷载分项系数为1.5。

计算结论:提升支架端部位移约28 mm,最大应力比约0.69<0.9,最小屈曲系数为33.3>4.2,满足施工要求。

4.4.2 第二次提升架验算

第二次提升利用原结构D1,D2预装段作为二次提升架使用,根部采用刚接约束,荷载为自重荷载及吊点的提升荷载,吊点竖向荷载分别为1 832 kN和1 756 kN,水平荷载按照吊点荷载的5%进行取值,计算变形荷载分项系数为1.0,计算强度荷载分项系数为1.5。

计算结论:竖向变形约2.4 mm,杆件最大应力比约0.3<0.9,满足施工要求。

5 质量控制

5.1 错层拼装

胎架安装需严格控制胎架梁及短柱平面位置及水平度,确保短柱与混凝土结构面充分接触,如出现缝隙,需采用补强措施。由于考虑到提升时跨中的挠度变形,需在胎架中间设置预拱度。

钢结构连廊的安装顺序依次为下弦杆、腹杆及水平梁、上弦杆。安装控制的关键为下弦杆安装定位的精度,因此,在安装时需全站仪全程配合吊车精准定位,定位精度为±5 mm。待下弦杆全部焊接完毕,将预先在地面拼装好的腹杆组吊装到位,随后安装上弦杆,关键控制腹杆顶部定位精度及上弦杆标高及水平度。

5.2 多次提升质量控制

在两次提升过程中需要注意以下事项:

1)检查导向架安装方向,以方便拆除油管、传感器和不影响钢绞线自由下坠为原则。

2)检查钢丝绳,不得碰触提升器支承通孔孔壁。

3)检查地锚,使上下吊点的垂直度偏差小于1.5°。

4)检查泵站与提升器油管连接,且检查油管编号是否对应,测试油缸伸缩功能。

5)检查油缸传感器和位移传感器工作是否正常。

6)监测临时吊点格构柱稳定性。

7)多点同步监测提升速率和整体稳定性。

8)两次提升就位时提升器微调。

9)第二次提升吊点转换加载与卸载程序转换。

5.3 焊接控制

钢结构工程的焊接是质量控制的关键,随着结构跨度和高度以及重量的不断增加,也导致结构所使用的钢板厚度越来越厚。因此,焊接过程必须进行严格的焊接控制,如:

1)由于整个焊接作业均在室外完成,极易受到大风的影响,因此在焊接施工前需搭设防风措施,并增大CO2气体流量以达到焊接保护效果,提高焊接过程的抗风能力,形成对熔池的渣-气联合保护。

2)焊接前进行焊口清理,清除焊口处表面的水、氧化皮、锈、油污等。

3)焊接前使用火焰加热设备将焊接坡口两侧150 mm范围内进行加热,加热温度根据不同的板厚不同,最低温度不得低于80 ℃。

4)焊接过程中严格控制层间温度,层间温度控制在120 ℃~190 ℃之间。分次完成的焊缝,再次焊接前要进行预热处理。

5)对于母材厚度25 mm≤T≤80 mm的焊缝,焊后进行后热处理,后热应在焊缝两侧各100 mm宽幅均匀加热,加热时自边缘向中部,又自中部向边缘由低向高均匀加热,严禁持热源集中指向局部。

6)应避免雨天施工,如遇下雨,需设防潮、防雨、防砸措施,对重要焊接口要搭设专用防雨棚或其他有效防雨措施,在雨量较大无法施工时,需及时进行覆盖,当相对湿度大于90%时应停止焊接作业。

6 结语

随着工程技术的不断进步,对于大跨度钢结构连廊以及其他钢桁架结构吊装的需求越来越多,传统的胎架高空散拼的弊端已经越来越明显。本工程通过“错层拼装累积液压同步提升控制技术”,结合力学计算分析,综合研判,合理安排,实现了连廊吊装工期缩短2个月,减少措施材料投入约1 000 t,且大大降低施工难度并降低了施工安全风险等级,从而节约了成本,提高了经济效益,为业内同类工程提供了有效借鉴。