“现场工程化”智能制造技术综合实训平台开发

2023-03-01李艳付琛

李 艳 付 琛

(无锡商业职业技术学院 物联网与人工智能学院,江苏 无锡 214153)

为了对接先进制造业等新兴产业转型升级对高素质技术技能人才的需求,2022年10月,教育部等五部门印发通知,决定联合实施职业教育现场工程师专项培养计划(以下简称“专项培养计划”)[1]。“现场工程师”不仅需要具备工匠精神,而且要在生产一线精操作、懂工艺、会管理、善协作、能创新[2-3]。因此,高职院校不仅需要加大产教融合的深度,优化完善校企双主体管理体制机制,提高双师队伍综合素质,而且需要增强实践教学条件与岗位情境之间的对应性,解决现有装备制造大类的专业综合实训平台所存在的能力培养单一、技术融合度不够、与企业生产对接的“工程化”特征不鲜明等问题。为此,从全面培养学生实践技能、缩小岗位需求差距的角度出发,面向机械加工“智能工程”领域,利用工业网络将工业机器人、机器视觉、PLC、传送系统[4]等紧密结合,并融合实际生产线中的主要工序(供料、加工、检测、装配、分拣、管理),校企合作开发了一套能递进式培养学生对多种技术的交叉应用能力、工程实际问题的解决能力以及激发学生创新能力的综合实训平台。

1 实训平台开发思路及与实践体系的对接规划

本着学术性与职业性并行培养的理念,从“现场工程师”工作岗位与工作技能核心要素等方面综合考虑,确立按照以下思路进行“智能制造技术综合实训平台”开发。

1) 模型选择。以机械加工领域为典型,融入以下单、加工、检验、入库等工序为整体实训平台的模型。

2) 支持职业素养培养,支持知识与能力从单一到综合应用的递进连贯式培养。该平台能够适应不同理论课程体系的教学与实验,让学生逐步完成专业通识知识学习→专业基础知识奠基→专业核心知识定向→专业拓展知识复合→工程现场管理知识融入,层层增加知识的深度与广度。同时能够通过柔性化的工序组合模式,让学生在实践课程体系训练中锻炼工程应用能力,增强工程管理能力,培养设计创新能力意识,提升综合工程问题的解决能力。

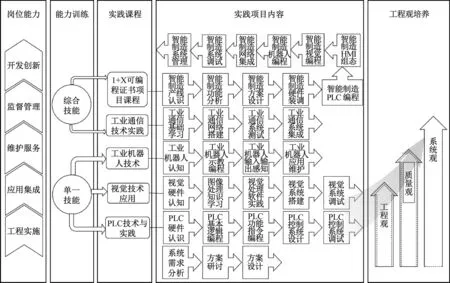

3) 涵盖的知识与技术点面向。重点培养先进制造业现场工程师所需具备的专业知识、技术技能以及职业素养。例如,工业4.0需要工业自动化技术与信息化技术的高度融合,因此,在实训平台中需要有就地控制的智能化装备和有远程的信息化管理平台。另外,实训平台需要支持开设“PLC技术与实践”“机器视觉编程与系统应用实践”“工业通信与组态技术”“工业机器人应用技术”“‘1+X’可编程控制器系统应用编程职业技能综合实训”等课程,与智能制造技术相关专业的实践教学体系对接,让学生从单一技能训练逐步向综合项目实践过渡。通过做中学、学中做,将工程观、质量观、系统观无声地植入实践课程教学中,不仅能帮助学生掌握关键技术(PLC控制技术、运动控制技术、机器视觉技术、工业机器人技术、组态技术、工业通信技术、数据分析与管理平台开发技术等[5]),而且能递进式地培养学生在智能制造工程项目中规范实施、应用集成、维护服务、项目管理与创新开发的综合能力,不断提升学生自主学习、主动探究、相互协同发现问题和解决问题的能力。该实训平台与智能制造技术相关专业的实践教学体系对接规划如图1所示。

图1 实训平台与智能制造技术相关专业的实践教学体系对接规划

4) 集成产教学研功能。以全过程培养“职业素养+专业技术技能+双创能力+管理协调能力”为目标,支持校企双主体横向课题研究或创新作品开发,进行产教研创拓展培养等。

2 智能制造技术综合实训平台的总体方案设计

2.1 基于“生产情境感知”的实训平台模块化集成

智能制造系统是“自动化”与“信息化”深度融合的产物,是“互联网+”快速发展下的“控制”与“管理”品质高质量提升的标志。智能制造现场工程师主要从事智能制造相关技术的研究、开发,以及智能制造装备和生产线的设计、安装、调试、管控、现场管理等。他们需要了解智能控制技术、工业机器人技术、智能感知技术、工业通信技术以及云平台技术等[6],熟知生产现场工序,掌握运用创新系统思维进行生产制造、设备运维、现场管控等。

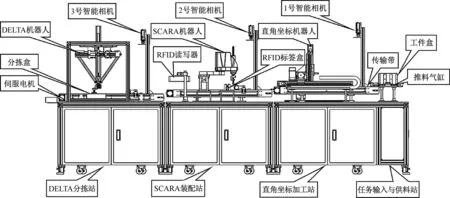

因此,本实训平台以半开放的方式,按照从下单→供料→加工→检测→贴标→分拣→管理等关键流程,以模块化布局方式,打造浓缩版的“智能工厂”实训平台,其结构如图2所示。该实训平台主要由四个子站构成:1)任务输入与供料站;2)直角坐标加工站;3)SCARA装配站;4)DELTA分拣站。其中,每一个工作站可按功能要求独立工作,也可柔性化组合成智能生产线。同时,平台还配有无线远程管控,便于进行数据管理及状态监控。

图2 智能制造技术综合实训平台

2.2 基于现场工程师岗位能力培养的实训平台功能定义

在智能制造领域,现场工程师的培养不仅要注重专业知识的训练,而且要关注其在知识跨界应用、工程实施标准与规范、动手实践、全局与结构性思维、创新思维、协作与沟通等多个维度的综合能力。因此,对该实训平台的单站功能定义为四个方面。

2.2.1任务输入与供料站 客户根据生产计划要求,通过远程Web客户端、Android客户端以及就地无线触摸屏端下达工作任务,然后由推料气缸将工件盒中的毛坯工件供给至传输带。该站重点训练PLC基本逻辑编程、无线触摸屏组态以及气路连接调试能力。

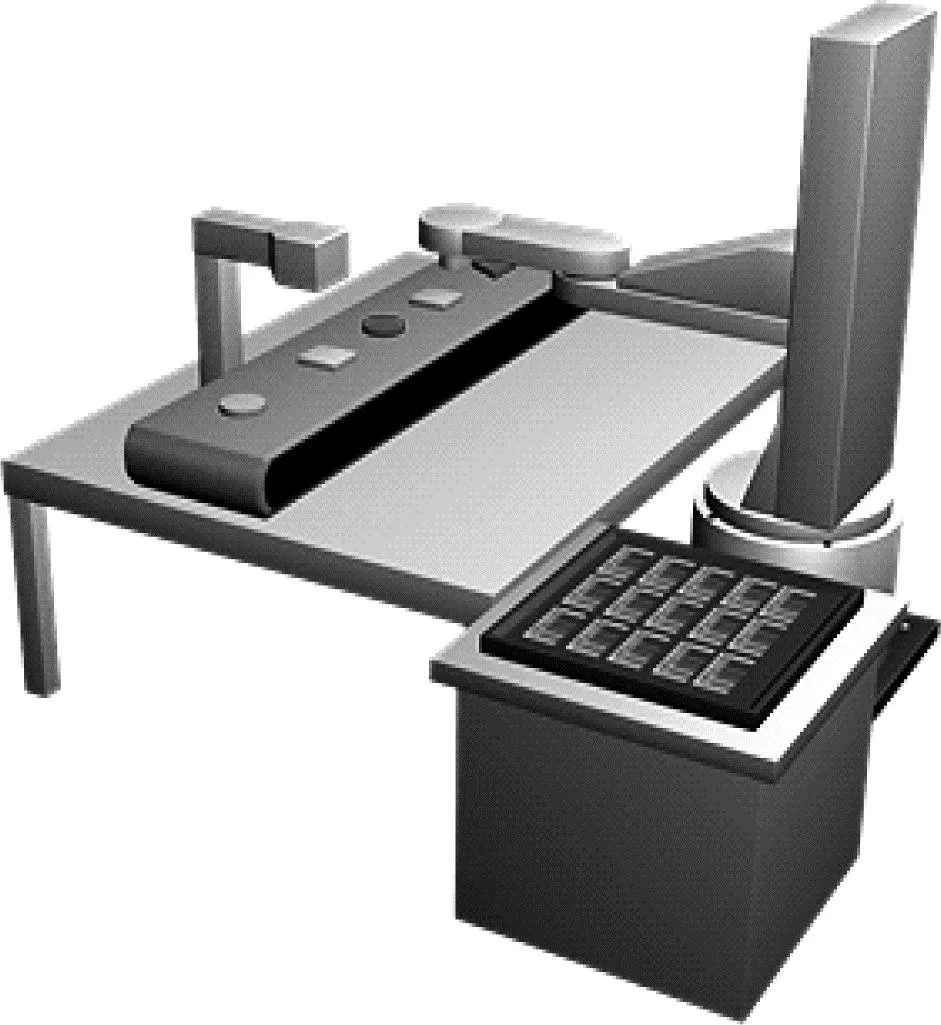

2.2.2直角坐标加工站 如图3所示,本站主要模拟切削加工过程。此过程要求在视觉识别需要加工的样品后,利用直角坐标机器人带动“加工笔”进行定制化加工。该站重点训练伺服控制系统的搭建、“脉冲+方向”控制、“现场总线控制”等伺服驱动PLC编程的实现,以及视觉系统硬件选型、整体方案设计、视觉编程、电气线路的设计和安装及故障排查等能力。

2.2.3SCARA装配站 如图4所示,本站主要通过SCARA机器人模拟工业现场贴标或装配动作。在模拟贴标工序时,通过SCARA机器人自带吸盘将RFID标签准确放入工件的凹槽内,然后再利用PLC与RFID读写器之间的通信实现工件信息的存储与显示,以达到工件生产实时跟踪的目的。该站重点训练SCARA工业机器人编程、手眼标定、PLC的串行通信编程等能力,要求学生在实践过程中理解程序编写的规范以及工业现场信息化管理的方式方法,了解工业通信的重要性等。

图4 SCARA装配站

2.2.4DELTA分拣站 如图5所示,本站主要通过视觉准确找到各类工件的中心点,判定工件的质量,然后引导DELTA机器人自动完成分拣作业。该站重点训练对DELTA机器人的示教编程能力,工业机器人、机器视觉、自动控制系统集成应用和调试能力,以及团队的沟通与协同能力。

图5 DELTA分拣站立体结构

多站联机功能定位要求完成以下综合任务:由生产加工人员在生产任务站选择对应加工的批次,确认加工任务。当加工任务确认后,通过供料装置(子站1:任务输入与供料站)完成毛坯工件的推送;接着根据任务要求进行加工成型(子站2:直角坐标加工站);加工完毕后,SCARA机器人进行工件贴标装配,并完成产品相关信息的RFID扫描确认(子站3:SCARA装配站);最后成品工件由四关节并联DETLA机械手进行工件的分拣操作(子站4:DELTA分拣站)。整个过程由伺服电机控制传送带进行物料的转运,智能相机进行工件的定位引导。生产线上所有加工流程与设备控制监管均可由上位PC机进行远程管理,上位PC机不仅可以进行工作任务的下达,而且能进行质量分析,以指导生产的优化管理。

多站联机综合任务重点训练用户需求分析、方案设计与交流、PLC编程、伺服控制、工业通信、视觉组态、触摸屏组态以及远程云平台的应用与开发等能力。全程高度重视资料的收集与整理、方案的设计与汇报、现场的管控与组员之间的协同等职业素养的培养。

3 实训平台拓扑结构与模块设计

3.1 实训平台电气控制系统拓扑结构设计

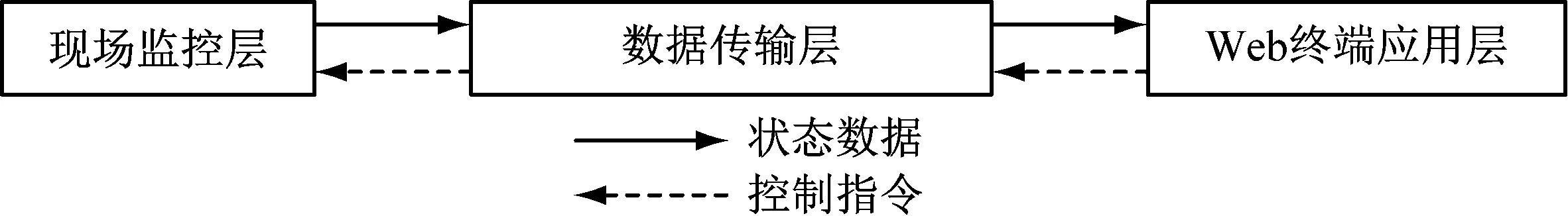

基于图2中对智能制造技术综合实训平台多工序联机的功能定义,确立该平台由现场监控层、数据传输层、Web应用层等构成,其结构如图6所示。其中,现场监控层是智能制造生产线中的关键工序,如对任务输入、供料、加工、贴标、检测、分拣的每道加工设备进行数据采集与就地控制;数据传输层将生产数据存储至云端服务器;Web终端应用层重点用来实现PC网页端、手机App对装置工作状态的实时监控,对生产数据进行统计分析管理等。

图6 智能制造技术综合实训平台的基本控制架构

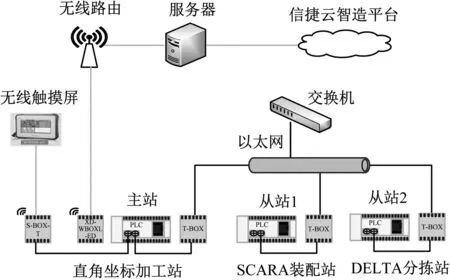

该系统的网络拓扑结构如图7所示。系统采用信捷电气的自适应以太网模块构成一主两从的主从通信模式。其中,供料与直角坐标加工集成为一体化控制,定义为主站,从站1为SCARA机器人装配站,从站2为DELTA机器人分拣站。主站和从站之间通过MODBUS TCP协议通信。利用S-BOX-T模块和无线触摸屏配合,实现本地近距离的无线控制;采用WBOX模块将数据连接到服务器和信捷云智造平台,实现设备的远程监控。

图7 智能制造模拟系统的通信拓扑结构

3.2 智能产线的工件原料设计

为了切实提高学生的兴趣,从贴合实际生产以及便于模拟加工等多方面综合考虑,确立智能产线的工件原料样式如图8所示。该系列的工件颜色、样式可以自由设定,同时设有凹槽,既便于模拟刀具轨迹跟踪,也便于后续模拟RFID贴标作业。

图8 工件样式

3.3 直角坐标加工站

直角坐标加工站的控制核心为PLC,工件识别定位主要利用智能相机进行图像采集,然后通过视觉软件X-sight内置图像预处理、图案定位、脚本等工具进行工件类型识别以及边缘轮廓识别,通过MODBUS协议通信,实现PLC对工件具体参数的采集[7]。工件传输以及模拟加工主要利用伺服电机驱动,通过X-net总线协议方式,运用单轴控制模式下的运动控制MOTO指令以及机器人模式下的RBPATH运动指令分别实现工件的传输以及对输入工件的边缘运动路径模拟切削加工作业。

3.4 SCARA装配站

SCARA装配站需要完成贴标以及读写标作业。在SCARA机器人贴标过程中,需要利用手眼坐标变换。首先以Zhang[8]的标定方法为基础,对工作相机进行离线标定,获得工作相机的线性成像模型参数和畸变参数等;其次通过基于相机拍摄获取到的特征点位坐标以及机器人示教得出的坐标点,求解获取由工作相机图像坐标系至机器人坐标系的转换矩阵SC-R,如式(1)所示;最后实现相机图像坐标[uv]T至机器人坐标[XRYRZR1]T变换。

(1)

在读写RFID标签信息时,首先定义包含工件的形状代码、序号、日期时间、质量状态等,然后利用自由口通信指令SEND以及RCV指令实现PLC对RFID读写器的命令发送以及写入状态读取。

3.5 DELTA分拣站

当工件由传输带运至机器视觉检测位置时,根据预定计划输入参数比对[9],判定质量合格与否。若检测结果为合格品,则根据加工工件的不同种类进行分类,先将四轴并联型的DELTA机械手定义为机器人模式,再利用RBPATH指令执行轨迹运动,从而根据码放逻辑流程,按照顺序控制编程的方法实现自动码放。

3.6 远程监控与生产管理站

远程监控与生产管理站主要通过本地的无线触摸屏、远程的Web客户端和手机端实现对设备的状态监视、远程的任务下达、设备远程启停、生产任务统计等。该系统由三部分构成:表示层和Restful接口提供应用的交互界面;权限控制用于定义设备管理上的约束;数据中心用于定义应用系统范围内PLC设备及其状态变量,为上层应用下发的命令提供解析和执行,解决应用数据与设备数据的同步问题;DCOM通信层通过DCOM接口,将PLC的数据按OPC规范与OPC Sever进行相互的通信[10-12]。远程Web端是在边缘端对A-BOX模块进行设置,添加数据链路以及运行策略后,基于信捷云智造平台二次开发而成。基于Android系统开发的移动端监控系统,手机运行界面如图9所示。

图9 手机监控主画面

4 实训平台开发成效

校企共同开发的智能制造技术综合实训平台包含了与生产现场主要工序契合的6个实训模块:任务下达、供料、加工、装配、分拣、远程管控平台。面向实践教学,该平台不仅支持单站设备的实训,而且可以对模块设备进行柔性化组合,组成不同应用场景的智能生产线,支持开放、定制化的实训与创新作品的开发。实训平台不仅与企业生产现场紧密对接,为情境化教学提供了平台,而且以现场工程师岗位能力培养为开发目的,实现了智能制造生产环节的完整覆盖,满足了教、学、研、创多层次、多维度的现场工程师培养需求。对接实践项目,通过工艺规范、操作规程的引导,从器件的选型与安装、电气线路的设计与接线、通信的连接与整机调试,从硬件装调到软件设计,通过递进式项目训练,逐步提升学生主动学习、探究反思、分析和解决问题的能力,实现了职业素养与实践能力的综合培养。从实训平台开发的关键技术来看,以“互联网+制造业自动化+信息化”为核心要素,将自动控制技术、视觉开发应用技术、工业机器人技术、工业通信技术等交叉应用,将生产制造与线上管理、质量追踪等数字化信息紧密结合,提高了学生的工程技术应用能力、信息素养和数字技能。

5 结语

本平台面向智能制造工程领域,以强化智能制造“现场工程师”的现场协调管理能力、技术支持能力、创新创业能力为目标,以柔性化组合集成的方式,将视觉开发应用技术、工业机器人技术、工业通信技术、自动控制技术有机结合,紧密联系生产实际,校企深度合作完成平台开发。该实训平台目前承担了智能制造工程技术类专业群的综合实训任务,能够完成对学生从单项能力到综合能力的训练。学生通过从简单到复杂、从单机到联机、从本地到远程云端的智能制造技术综合创新实训项目的训练,明显提升了综合能力,强化了工程化素养,实现了“现场情境感知,单项技能实训体验,综合技术实践强化,创新创业能力拓展,职业素养全过程贯穿”的目标,为高职院校“现场工程师”培养所支撑的实训平台创新增添了“工程化”的特征,为“工业4.0”时代“智能制造”紧缺人才的培养提供了实践支撑。