某火炮炮弹链装弹过程数值模拟

2023-03-01谭晓芳谭庆李强龙红符节

谭晓芳,谭庆,李强,龙红,符节

(1.湖南国防工业职业技术学院,湖南 湘潭 411207;2.中北大学 军民融合学院,山西 太原 030051;3.中国人民解放军77228部队,云南 大理 671000)

弹链式供弹方式是机枪和小口径火炮采用的一种供弹方式。国内外现有的小口径炮弹弹链装弹装置多为手动式和轴向推入式,存在对士兵体力消耗大,作业空间大,装弹速度慢等问题。关于弹链装弹过程的模拟研究,国内主要集中在枪弹和防爆弹上。

刘朋展[1]使用弹性力学方法计算了12.7 mm开式弹链的抱弹力,分析了脱链过程弹链位置变化,设计了单、双路供弹系统的传动机构。常学芳等[2]建立了14.5 mm机枪弹链前后抱弹部以及枪弹的非线性有限元模型,在LS-DYNA环境下进行了显式有限元仿真并进行了实验验证,结果表明弹链前后两侧产生了0.5~1.0 mm的塑性变形,与试验结果符合。

姜铁牛[3]针对30 mm自动炮供弹机构的2个供弹特性匹配问题,基于SolidWorks和ADAMS,用等效弹簧阻尼模型对弹链带系统的碰撞和接触进行模拟,建立了相对惯性参考基的供弹机构及弹链带的三维实体模型和含间隙饺碰撞的动力学分析模型,定量描述了榴弹蹿弹和脱壳弹拖被撞坏的故障机理。

陈雷[4]采用ADAMS虚拟样机技术,建立防暴弹自动机动态模拟试验系统的刚柔耦合动力学仿真模型进行了仿真,得到了模拟弹在自动机内的运动轨迹。吴宝双等[5]在UG中建立了某速射武器弹链的精确尺寸模型,并运用ABAQUS分析弹链的抱弹力及脱弹阻力,得出了脱弹阻力最大值发生位置不在抱弹部开口位移最大处的结论。阚玉红等[6]利用刚柔耦合分析方法和ADAMS软件建立某武器输弹机构的动力学仿真模型,预测高速转动情况下机构的动力学性能。杨卓[7]使用RecurDyn和UG软件建立了链式自动机虚拟样机模型,得到了不同射频下的自动机特性规律,为应用提供了理论依据。李强等[8]利用刚柔耦合方法,建立了供输弹机构在不同负载下的动力学模型,得到了弹链的变形量和应力变化规律。雷明远等[9]建立了某开式弹链理论计算的数学模型并计算了弹链的理论脱弹力;采用虚拟样机技术建立动力学仿真模型进行了脱弹力计算,结果表明仿真和理论计算与实测结果相符,且理论计算更接近实际情况。徐礼等[10]运用ADAMS和ANSYS软件建立了该榴弹发射器的刚柔耦合动力学模型,研究了自动机不同射角下关键部件的动力学特性,仿真结果表明榴弹发射器结构设计合理可靠。赵洋等[11]根据该弹仓内传动链实际运动轨迹和结构特征,建立了链传动系统的动力学模型﹐应用拉格朗日法解出该模型的解析解,提出了通过改变撑紧链轮弹簧刚度来反馈调节链传动系统固有频率的思路。马文鑫等[12]针对某航炮卡弹停射的问题,建立了基于复杂饺链连接的多刚体弹带模型,仿真得到弹带尾部炮弹运动规律。仿真分析结果表明:弹带尾部炮弹运动过程中垂直于运动方向的加速度过大,尾部炮弹存在摆尾现象导致供弹阻力增大,是造成系统卡弹故障的原因。高云峰等[13]基于虚拟样机技术建立了供弹机构的三维模型,进行了动力学仿真,得到了供弹机构主要运动部件的运动特性及运动规律。邱东等[14]基于运转弹链特征,通过有限元仿真对工况环境下的结构随机误差进行了仿真解算,结果表明从降低惯导设备的角度出发,对准系统误差允许为2.5′。何伟栋[15]使用RecurDyn软件,建立了降低建模难度、减少仿真时间的弹仓数据模型,并进行仿真,得到了弹仓输弹系统的动态特性,为结构优化提供了依据。姜奥[16]使用UG建立了14.5 mm机枪自动机模型,使用ADAMS建立自动机动力学仿真模型,得到了抛壳机构的运动特性。

由此可见,常见的抱弹力和脱弹力计算都是经由理论计算结合刚柔耦合仿真分析进行的。现有的研究集中在枪弹和防暴弹两种弹上,关于小口径炮弹弹链装弹过程的仿真分析还较少。笔者在前人研究的基础上,提出一种自动压入式的弹链装弹方案,拟对装弹力进行理论计算,并使用刚柔耦合仿真分析对装弹过程进行数值仿真,作为工程化设计的依据。

1 装弹力的理论计算

1.1 基本假设

1)弹链左右夹弹片均为对称的,且简化为对称的矩形端面悬臂梁;

2)炮弹装入弹链过程中炮弹不会前后窜动;

3)不考虑炮弹对弹链的轴向力。

1.2 理论计算

弹链装弹时可以近似等效为从口部竖直压入,将弹链的前后抱弹部简化为图1所示的对称的矩形断面悬臂梁,当向下压弹时,抱弹部4块抱弹爪被撑开。在炮弹通过缺口的瞬间,对称的两块抱弹爪承受水装弹力。

水平装弹力为

(1)

γi=φi(0.5+sin2θi)-0.5sin(φi-θi)cos(φi-θi)-

2sinθicos(φi-θi)+1.5sinθicosθi,

(2)

式中:φi为抱弹爪口部和抱弹爪圆心连线与抱弹爪根部和抱弹爪圆心连线夹角;θi为抱弹爪口部和抱弹爪圆心连线与通过抱弹爪圆心的假水平面夹角。

竖直装弹力为

Fi=μPi,

(3)

式中,摩擦系数μ=0.2[9]。

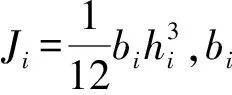

将各参数代入式(1)~(3),对装弹力进行计算,相关参数取值和装弹力结果如表1所示,前抱弹部水平和竖直装弹力分别为560 N和112 N,后抱弹部水平和竖直装弹力分别为115 N和23 N。

表1 结果参数

2 装弹装载力的动力学仿真计算

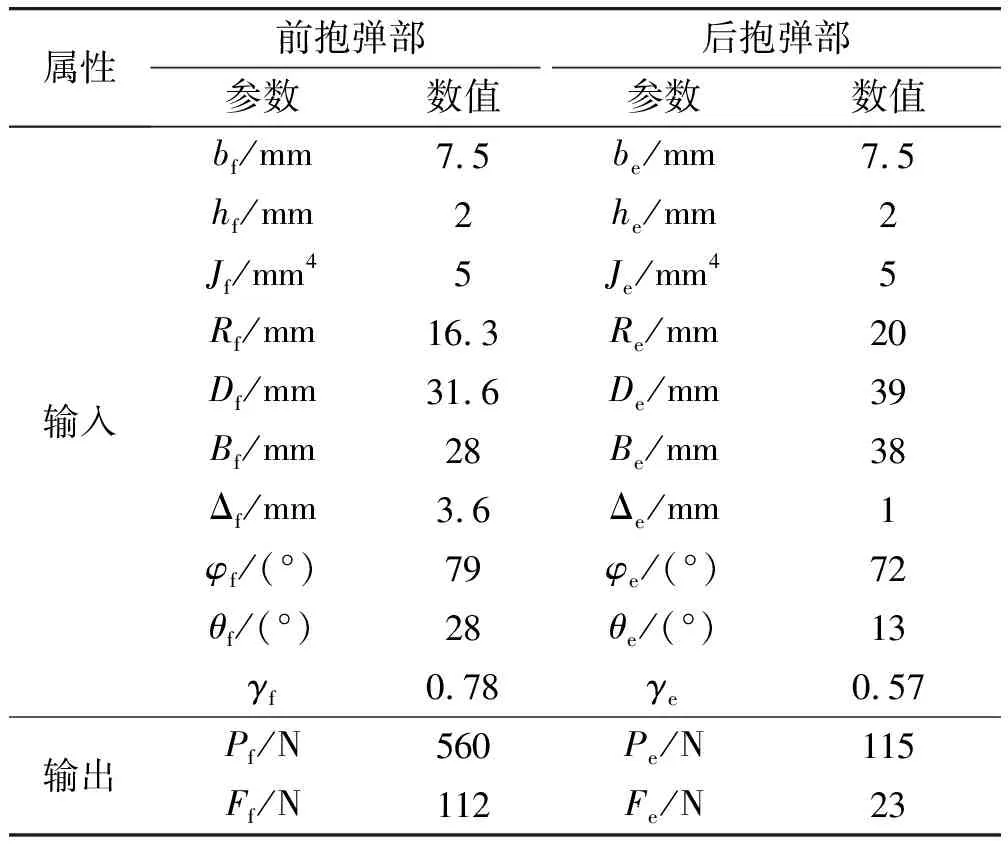

2.1 弹链装弹链装置的结构组成

某口径的弹链装弹装置如图2所示。箱体是炮弹装载装置的收纳箱和工作平台。支撑板通过螺钉与左右两块立板固定连接作为炮弹装载装置的基础安装平台。弹链导引板1、2和炮弹导引板通过螺钉固定安装在支撑板上,用于导引弹链和炮弹。拨弹轮组件通过轴承套接在两块立板的安装孔内,用于拨动炮弹压入弹链。前/后限位板通过螺钉固定安装在支撑板上,既起到导引炮弹和弹链的作用,又起到限制炮弹,使炮弹不能前后窜动的作用。

2.2 刚柔耦合模型的建立

弹链模型如图3所示,弹链总长113.4 mm,前抱弹部外直径33.6 mm、内直径29.6 mm,后抱弹部外直径41 mm,内直径37 mm,在受拉状态两个弹链间距为44.6 mm。将建立的三维模型导入多刚体动力学仿真软件。箱体、支撑板、立板、弹链导引板1、炮弹导引板、前限位板、后限位板和弹链导引板2与大地施加固定副。在拨弹轴组件中心施加旋转副和旋转驱动。其余各零部件之间有接触关系的施加接触副。

为了对弹链装弹过程进行细致观察,笔者将弹链进行柔性化处理。弹链为不规整的异形件。为了减少计算量,提高计算精度,连接梁部位简化为圆柱体,将弹链模型导入有限元分析软件中。

如图3所示,网格划分采用C3D10四面体单元,网格尺寸分别设置为1.0、1.5、2.0、2.5 mm。将主轴转速设定为30 r/min,限位板与炮弹的间隙设置为1 mm进行仿真,分别对不同网格尺寸下装弹力进行监测。仿真结果如图4所示,网格尺寸分别为1.0、1.5、2.0、2.5 mm时拨弹组件扭矩分别为10.3、10.6、10.7、12.7 N·m。当网格尺寸为2.0 mm时,计算精度满足要求,计算量较小,因此后续的仿真研究,弹链柔性化时网格设定为2.0 mm。

2.3 仿真结果分析

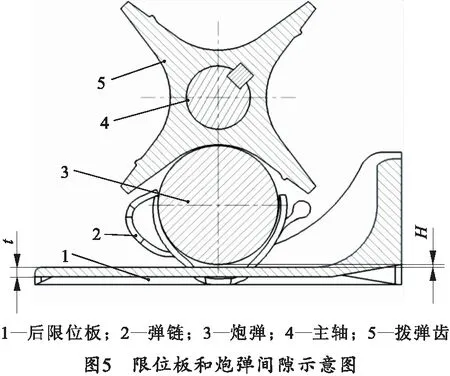

2.3.1 炮弹和限位板间隙对装载姿态的影响分析

理想情况下,拨弹齿将炮弹完全压入弹链后,炮弹与拨弹爪间隙H为0 mm,如图5所示。理论上,限位板与炮弹的间隙为0 mm炮弹运动轨迹是最准确的,而实际上,弹链和炮弹的尺寸会存在偏差,重复使用的弹链可能出现变形,将限位板与炮弹的间隙设置为0 mm,可能出现机构卡滞,损伤零件。限位板和炮弹间隙若取得过大,炮弹姿态不能被很好的约束,存在炮弹不能正确卡入弹链的可能性。

为了取得较为合适的限位板和炮弹间隙值,将主轴转速设定为30 r/min,限位板和炮弹的间隙分别设为0、0.5、1.0、1.5、2.0、2.5 mm进行仿真,结果如图6所示,拨弹爪与炮弹接触力峰值分别为641、592、522、476、460、446 N。间隙的增加,有利于降低炮弹装载力,但间隙超过1.5 mm以后,装载力降低幅度大为降低。兼顾考虑到退弹时,限位板需提供限制弹链竖直向上的限位,需要保证限位板受力厚度t大于3.0 mm,因此笔者将限位板与炮弹间隙设计为1.0 mm。

2.3.2 拨弹爪转速对弹链装载过程的影响

弹链装弹装置的主要使用方式为电动。从作战的角度来说,装弹速度越快越好,这就要求电机转速要快,减速器减速比要小,电机功率要大。电机输出转速高和电机功率小,这是一对矛盾。另外,由于炮弹是依靠重力作用沿炮弹导引板和前/后限位板向下滑动的,拨弹爪组件转速过快可能导致炮弹不能及时进入待装载位置。为了探究拨弹爪转速对供弹姿态的影响,将限位板和炮弹间隙设置为1 mm,将拨弹轮组件转速分别设定为30、60、90、120 r/min,观察弹链受力情况,如图7所示,对应的最大扭矩分别为10.69、12.65、12.73、13.33 N·m,拨弹轮组件所需输入功率依次为33.61、79.79、119.69、167.12 W。综合考量战术指标要求和装置质量,选择拨弹轮组件额定转速为90 r/min,取安全系数为3,拨弹轮组件输入功率为360 W。

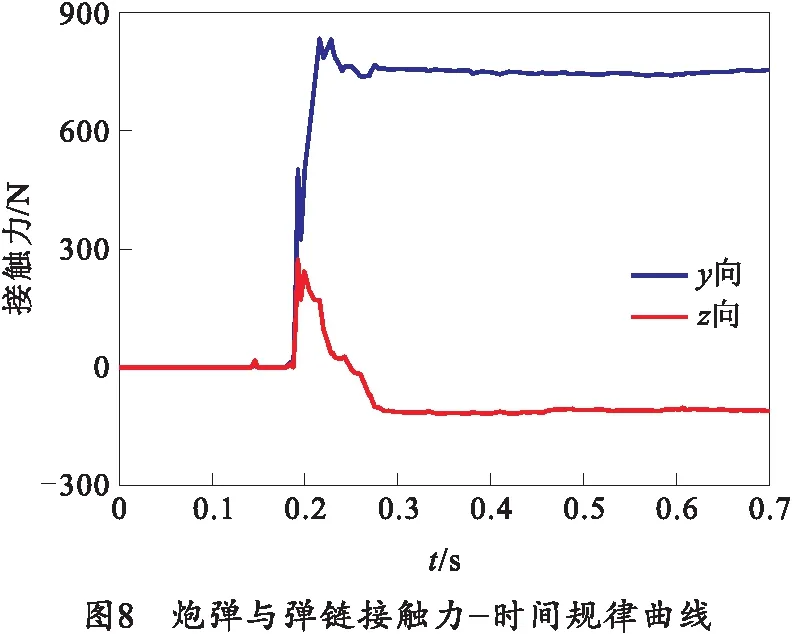

2.3.3 弹链装弹力仿真

将限位板与炮弹间隙定位1 mm,拨弹轮组件转速定为90 r/min,对弹链装弹力进行分析,结果如图8所示。弹链对炮弹的y向和z向抱弹力分别为750 N和-110 N,与理论计算得水平压弹力和竖直压弹力分别为675 N和135 N相当,符合理论预期。

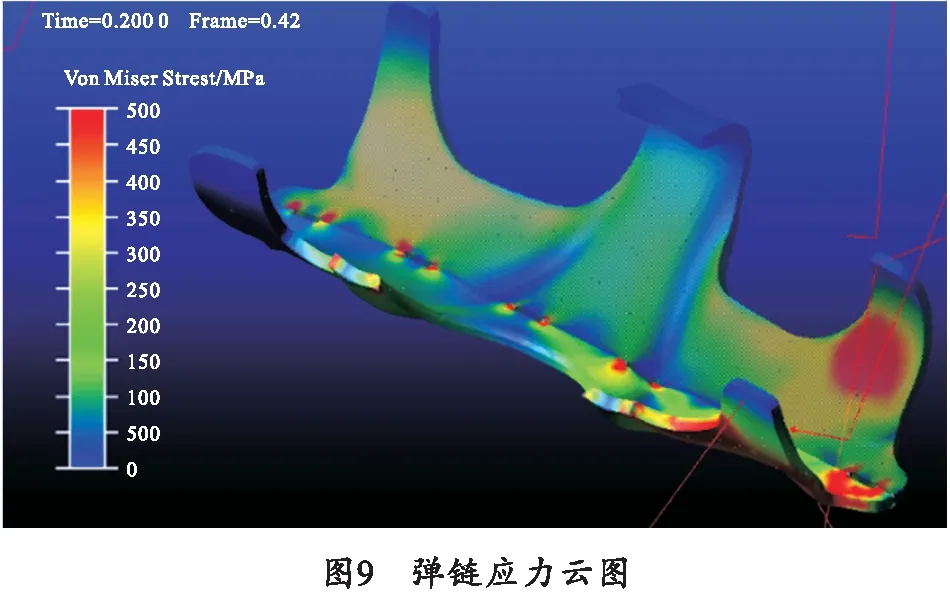

弹链应力云图如图9所示,可知0.2 s时刻为弹链变形最大的时刻,最大应力点出现在前抱弹部抱弹爪根部,最大应力500 MPa,而后抱弹部抱弹爪受力较小,弹链结构上安全。

3 样机试制情况

在理论计算和仿真的基础上,对原有设计进行了优化,并开展了样机的试制和试验工作。样机工作状态尺寸为410 mm×450 mm×600 mm,收拢尺寸为210 mm×250 mm×600 mm,样机质量7 kg,使用外接36 V电源进行工作,如图10所示。限位板加工了两套,1套与炮弹间隙为0.5 mm,另一套为1 mm。间隙为0.5 mm时,炮弹卡滞现象较为明显。间隙为1 mm,供弹和退弹顺利,在目前进行的3 000发炮弹的装弹试验中,未出现工作故障。

4 结束语

笔者在前人研究的基础上,提出了一种自动弹链装弹方案,对装弹力进行了理论计算,并使用多刚体动力学仿真软件建立刚柔耦合模型,获得了装弹力的大小,分析获得了限位板与炮弹合理间隙,分析获得了合理的拨弹轮组件转速和功率,并开展了样机的试制和试验工作,实践表明,笔者提出的弹链装载方案,具有质量轻、体积小、自动化程度高、故障率低等特点,基本满足指标要求,具备进一步进行试验考核的基本条件。