火炮身管失效机理与炮钢的发展

2023-03-01黄进峰张津陈俊宇张诚赵超连勇

黄进峰,张津,陈俊宇,张诚,赵超,连勇

(1.北京科技大学 新金属材料国家重点实验室,北京 100083;2.北京科技大学 新材料技术研究院,北京 100083)

“一代材料、一代装备”,火炮是陆军、海军和空军关键主战装备,身管作为火炮的核心,身管寿命低是行业一直未能解决的瓶颈问题。特别是随着现代战争对火炮威力、射程、射击精度、持续火力等战技指标要求的日益提高,火炮身管服役工况愈加恶劣,解决长期存在的身管寿命问题越来越迫切,不仅是现役装备提升战斗力和使用寿命的需要,更是新装备各种新指标和高可靠性的急需与支撑,因此成为国防领域亟待解决的关键瓶颈和重大任务。笔者阐述了火炮身管钢现状与性能特点,针对身管寿命问题,突破身管失效机理并提出科学解决方案,设计研发新材料以提升武器系统指标和延寿之目标。

1 火炮身管钢现状与发展

1.1 国内外现用炮钢

20世纪70年代以来,国外主要采用Cr-Mo-V系钢火炮身管材料,典型牌号为AISI4330[1],适当增加钢中Ni、Mo含量以及添加二次硬化元素V形成Ni-Cr-Mo-V中高强钢,其典型牌号为ASTM A723钢[2],并延用至今。20世纪80年代,国内在AISI4330、ASTM A723等国外炮钢基础上,对Ni、Cr、Mo、V等合金元素对钢性能的影响进行了深入研究,包括强度、韧性、回火脆性、低温韧性,韧脆转变温度等[3-4],从而研制出PCrNi3MoVA、32CrNi3MoVE等火炮身管材料。

目前,国内身管用钢成分范围如表1所示[5-8]。在成分特点上,上述炮钢为中高碳低合金钢,其碳含量一般在0.2%~0.3%左右,碳与强碳化合物形成元素Mo、V结合形成合金碳化物进行第二相强化,以保证良好的强韧性配合;Ni含量3%左右及Cr含量1%左右,以获得高淬透性和低温韧性。最终调质处理后,上述炮钢室温强度σ0.1为1 104~1 172 MPa,但高温下强度剧烈下降,使身管内壁层软化,导致阳线变形和烧蚀,发生剥落等严重问题。具体表征为,当温度达到500 ℃时,国内外现用身管钢明显软化,强度下降为800 MPa;当温度达650~750 ℃时,身管钢强度下降一个数量级,700 ℃抗拉强度(Rm)从室温的1 100~1 200 MPa下降到150~220 MPa;同时,700 ℃弹性模量也从室温的200~210 GPa下降到45~55 GPa。此外,现用身管钢还存在烧蚀性能弱等问题。因此,高温强度低和烧蚀性能弱,是火炮身管寿命低的根本原因。

表1 典型炮钢牌号与化学成分

随着火炮膛压、弹药和指标要求不断提高,其使用工况越来越恶劣,尤其是在持续射击或高膛压、强装药等情况下,火炮寿命问题已越来越成为制约火炮身管寿命和装备更高更新要求的瓶颈问题。特别是在设计、弹药质量、身管管坯制备以及弹带等与国外的差异,火炮身管寿命问题在我国更为突出。因此,需在身管失效机理研究上取得原理上突破,并以此确定高性能身管新材料的设计依据和应达到的关键指标,全新设计制备出具有高热强性和抗烧蚀的身管新材料,以便更好解决国内外现用身管材料寿命和可靠性问题。

1.2 冶炼工艺

随着炮钢冶炼工艺不断发展,高洁净度对火炮身管钢强度、塑韧性、抗疲劳及腐蚀性能等具有重要影响。为了提高钢材纯净度,国内外对炉料进行严格控制并采用真空处理和二次精炼技术,控制钢中痕量元素As、Sn、Sb、Pb、Al等以及有害气体N、H、O等和非金属夹杂S、P[9]。

目前,国内仍延用国外电渣重熔精炼工艺方法。电渣重熔是利用电流通过熔渣时产生的电阻热作为热源进行重熔冶炼[10],钢中有害气体N、O含量可控制在10×10-6~20×10-6以及H含量在2×10-6范围内,非金属夹杂S、P含量分别为10×10-6以及15×10-6范围内[11]。自20世纪70年代至今,国内外对电渣重熔工艺如何提高纯净度方面进行了实验分析研究。BHAT等[12]提出电渣重熔夹杂物的形成是由于随着自耗电极末端形成的熔滴滴落导致金属熔池液面上升从而进入渣池导致,对此,WEBER等[13]采用细化熔滴减缓重熔速度,较原工艺重熔速度降低5%~7%,电渣重熔去除非金属夹杂物效率提高10%~15%。李正邦等[14]通过控制自耗电极冶炼脱氧制度以及重熔渣成分体系(CaO-MgO-Al2O3-SiO2-0.15CaF2)替代传统渣(0.7CaF2-0.3Al2O3),结果表明钢中平均硫化物≤1.5级,氧化物≤1级。适当添加La、Y、Sc等稀土元素与氧生成氧化物及硫化物也具有脱氧脱硫、改善晶粒组织的作用[15]。

1.3 锻造工艺

身管锻造工艺是目前我国火炮制备关键技术之一,对改善锻件内部质量和提高力学性能具有重要作用。由于成形件尺寸较大,导致钢材内部易产生成分偏析、晶粒组织粗大、缩松缩孔等问题,通过多次镦拔开坯锻造工艺破碎晶粒,从而细化组织及降低缺陷率。

QIAN等[16]制定了AISI 4140两镦两拔开坯锻造工艺,采用单边压下量50 mm、进给量100 mm、压下速率30 mm/s,锻件平均晶粒度达到5级。陶永发等[17]对大型AISI 4330锻件采用三镦三拔开坯工艺,结果表明,压下率为14%~15%,缩松缩孔率降低10%~12%。Bokelmann[18]优化了ASTM A723钢锭开坯工艺,采用大压下率(大于30%压下率拉拔后小于50%相对压下量进行两镦三拔),结果表明钢锭经多次外力强压产生的内外压力差可均匀化铸造组织,锻件晶粒度可达6~7级。

近年来,随着旋转精锻具有锻件质量及尺寸精度高、加工工序少和高自动化程度等特点,在火炮发展中常用,在开坯后常采用径向旋转精锻技术改善组织性能。与传统锻造工艺相比,旋转精锻过程中锻件处于多向压应力状态,经挤压变形后的钢材晶粒组织更加致密,因而具有材料利用率、生产效率及锻后身管精度高,表面质量良好等优点。目前,国外已开始采用内膛旋转精锻,即包括预制空心管坯、空心管坯感应快速加热、旋转精锻火炮成品管坯。通过内膛精锻可使炮管内膛完全变形,可彻底消除传统工艺难以避免的成分偏析、组织粗大、混晶、致密度低等问题,从而使火炮材料性能潜力充分发挥,其寿命和可靠性得到显著提高。美国沃特弗利特兵工厂等已广泛采用该技术进行包括大口径火炮、坦克炮在内的火炮身管毛坯制备。国内在20世纪80年代中期引进GFM四锤头径向锻造机,用于兵器行业中火炮及自动武器身管径向锻造成形[19]。而目前国内仍主要采用棒材锻造工艺,即包括油压机开坯、旋转精锻成身管棒材、棒材经加工和深孔钻制备出火炮成品管坯,但内膛精锻工艺仍处于探索与试验阶段。

胡永平等[20]采用锻造镗孔技术制造大口径9%Cr厚壁管坯,通过控制化学成分,优化锻造工艺以及对深孔套料刀体进行改进,试验结果表明锻件夹杂物级别均低于2.0级,室温拉伸性能为(680±10)MPa,内部组织均匀。张凌峰[21]利用有限元软件DEFORM对P91厚壁管的穿孔制坯和热挤压成型过程进行模拟预测,结合热力耦合方法分析了穿孔过程中金属的流动规律包括速度场、温度场、等效应力场等,结果表明坯料在1 250 ℃﹑100 mm/s的参数条件下最大挤压力达到了199 MN,当温度下降50 ℃,挤压力增幅可达20%左右,挤压比为5的时候最大挤压力为102 MN,对应同参数下挤压比为9时最大挤压力262 MN,增幅达156.9%。吴红等[22]将30SiMn2MoV低合金管坯在环形炉内以1 230~1 270 ℃进行加热,加热后穿孔并通过扎管机轧制成型,室温抗拉强度为(650±10)MPa,-20 ℃ V型低温冲击功为(130±20)J。

1.4 热处理工艺

热处理工艺决定了身管毛坯成品的组织与性能,是火炮身管制造中重要工艺之一。身管钢材料热处理工艺主要包括正火、退火、淬火、回火。

传统工艺一般采用锻后退火+正火+淬回火可以获得回火索氏体组织,具有较好的综合力学性能。为提高身管材料强韧性等综合性能,国内外展开了针对不同条件热处理对身管性能影响的研究。杨勇等[23]采用中频淬火工艺对PCrNi3MoV身管钢进行局部热处理,结果表明,PCrNi3MoV钢室温强度分别提高50~100 MPa,塑性和韧性较未处理前提高5%~10%。赵隆[24]研究了25Cr3Mo3NiNbZr炮钢材料强化机理,结果表明随回火温度的升高,M3C、M2C和M7C3等碳化物析出使基体高温强度提高240~300 MPa。MAJUMDAR等[25]制定了Ni-Cr-Mo-V火炮身管钢最佳热处理工艺参数,具体为900 ℃正火保温5 h后空冷至室温,860 ℃保温5 h升温至870 ℃保温1 h淬火,回火温度控制在350~400 ℃,室温屈服强度可达到σ0.2≥1 147 MPa。TOTIK等[26]研究了不同快速感应淬火条件下对AISI 4140炮钢磨损性能的影响,结果表明残余应力和感应淬火改善了AISI 4140钢组织均匀性,室温磨损率从8×10-5mm3/(N·m)降低至6×10-5mm3/(N·m)。

改良热处理设备也是实现火炮身管延寿主要措施之一。身管热处理主要采用井式炉垂直和卧式炉水平热处理。美国沃特弗利特兵工厂采用卧式炉水平热处理方式,其可以使间歇式作业变为连续,从而实现自动化操作,缩短热处理周期[27]。然而国内仍采用井式炉垂直热处理,导致火炮身管生产效率低以及钢材料晶粒易粗大等问题。

1.5 现有火炮钢性能

高膛压下火炮身管材料承受高压、高温、高速火药气体烧蚀、弹带磨损及很大的交变动载荷等恶劣工况,要保证身管的使用寿命,炮钢材料必需具有以下性能指标:

1)炮钢应具有足够的室温强度与硬度,即可保证炮身在冲击载荷的作用下不变形或破坏,并减少弹丸在身管内膛运动时产生的磨损;在火炮威力保持不变的情况下,用高强度炮钢减轻火炮质量。

2)炮钢应有足够的塑性、延性、常低温冲击韧性。身管材料的安全与韧塑性密切相关。在身管膛压增大而出现破断危险时,若材料富有延性,则内膛能尽量扩大,避免炸裂;炮钢具有良好的韧性,能保证身管在高速冲击下,快速加载或减载时,发生脆性断裂的可能性减至最小,甚至不出现脆性破断。当火炮在寒冷的环境下服役时,为防止炮管在低温发射发生脆断,炮钢应有良好的低温冲击韧性,炮钢的韧脆转变温度应低于使用环境的最低温度。

3)炮钢应具有良好的低周疲劳性能,即有足够的断裂韧性和低的疲劳裂纹扩展速率。火炮身管需要有足够的抗裂纹扩展能力,炮钢的临界疲劳裂纹长度应等于或大于身管壁厚,确保身管有足够的疲劳寿命。

4)炮钢应具有较高的高温强度。在射击过程中,高膛压火炮内膛表面随着温度升高,炮钢的屈服强度、弹性模量、面缩率、泊松比变化极大,炮钢的热强性不好,身管的使用寿命会显著降低,甚至弯曲、胀裂失效。

枪炮身管工况恶劣,发射时火药瞬间温度高达2 000 ℃甚至以上,从而使内膛阴阳线薄壁层温度很快达到650~700 ℃高温,尤其是速射武器持续射击下,身管内膛阴阳线薄壁层温度甚至可达700~800 ℃。因此,高性能身管材料需具有高温高强度与弹性模量、高温抗烧蚀、高温高耐磨及优异的抗疲劳性能,以实现寿命和可靠性的同时提高。

国内现用PCrNi3MoV钢的室温强度高,但高温强度与高温弹性模量低,不仅严重影响身管寿命,且带来相当的安全风险,特别是高膛压、强装药以及连续射击等恶劣工况中。如某小口径火炮身管采用PCrNi3MoV钢,射击试验的寿命约1 000余发;国内在炮钢材料研究方面,主要通过调整Cr-Mo-V系和Cr-Ni-Mo-V系钢化学成分,如在32Cr2Mo1VA炮钢的基础上增加约1.2%Ni,以提高韧性和室温性能,但在高温强度、高温抗烧蚀等关键方面没有提升[28]。总体而言,国内外现用身管钢的室温力学性能较好,但均存在高温强度低以及耐磨性、抗烧蚀能力差等问题。如30CrNi2MoVA在700 ℃的高温强度仅为132 MPa,无法满足火炮对高温强度的要求[29]。

为提高枪炮身管寿命,国外采用了超高强钢、热作模具钢、高温合金等材料,但均未见明显效果,甚至出现严重事故。例如:为提高火炮寿命,国外曾采用超高强度钢,但寿命不仅未见明显提高,且出现火炮炸膛等严重事故[30-31]。目前,国内外枪管使用的材料主要是30SiMn2MoVA、Cr-Mo-V系列等,火炮身管使用的材料主要是PCrNi3MoV、32CrNi3MoVE等。现用身管钢室温低温性能较好,但高温强度很低,700 ℃高温强度仅150~220 MPa,高温弹性模量从室温210 GPa下降到仅50 GPa左右,加之抗烧蚀性能差,出现火炮身管因微变形、烧蚀剥落与磨损严重等问题而寿终。国内外也开展了材料工艺等方面研究工作,如:27MnMoVA、28Cr2MoVA、25Cr3Mo3NiNbZr等,但高温强度仍较低,且烧蚀性能较弱,未见寿命提升和应用报道,因此,现用火炮身管仍采用PCrNi3MoV、32CrNi3MoVE等材料[32-33]。

此外,国内在设计、加工工艺、火药质量及表面处理等方面的差异,即使身管材料与性能一样,寿命也与国外存在较大差距,仅国外1/3~1/2。因此,只有立足工况,突破身管失效机理并提出科学解决方案,全新设计研发制备出关键性能超过国外火炮身管钢,以弥补上述方面差异,使火炮寿命与安全性等方面达到并超过国外先进水平。

2 火炮身管失效机理

身管寿命问题一直是制约身管武器发展的重要因素。因此,身管烧蚀磨损问题一直是各个国家军工科研工作者研究重点和难点。国内外学者对身管失效机理进行大量研究,主要研究成果如下。

2.1 烧蚀磨损机理研究进展

从20世纪30年代美国就开始对身管的烧蚀磨损问题进行研究。LAWTON[34]认为内膛的烧蚀磨损主要来源于火药燃气燃烧产生的热-化学作用以及弹丸挤进过程中与身管表面摩擦产生的热-机械作用。SOPOK[35]通过对各种镀层身管的实弹射击、模拟试验后的烧蚀测定和特点,提出了热-化学-机械烧蚀磨损模型,随后该模型被用于发展各个特定火炮的烧蚀模型、烧蚀预测和降烧蚀工作。

国内对火炮身管失效机理展开研究。黄进峰等[36]对表面镀铬和碳氮共渗处理的身管进行了烧蚀模拟试验,经过测试和金相观察,提出了镀铬身管的失效模式为镀层剥落加基体白层剥落,碳氮共渗身管失效模式为高速燃烧颗粒冲击下的基体腐蚀。张金等[37]研究了火炮身管烧蚀层的形成过程,结果表明膛线起始部阳线主要生成横向裂纹,阴线主要为纵向裂纹,烧蚀层出现碳、氮共渗现象,白层的主要成分为马氏体和残余奥氏体。然而,由于身管烧蚀磨损机理复杂,且国内身管制造与应用几乎依赖于实验数据和经验方法,但在失效理论研究方面仍未将身管材料关键性能与火炮失效参数对应,其对于身管材料性能提升与火炮延寿具有重要意义。

2.2 火炮身管失效机理新突破

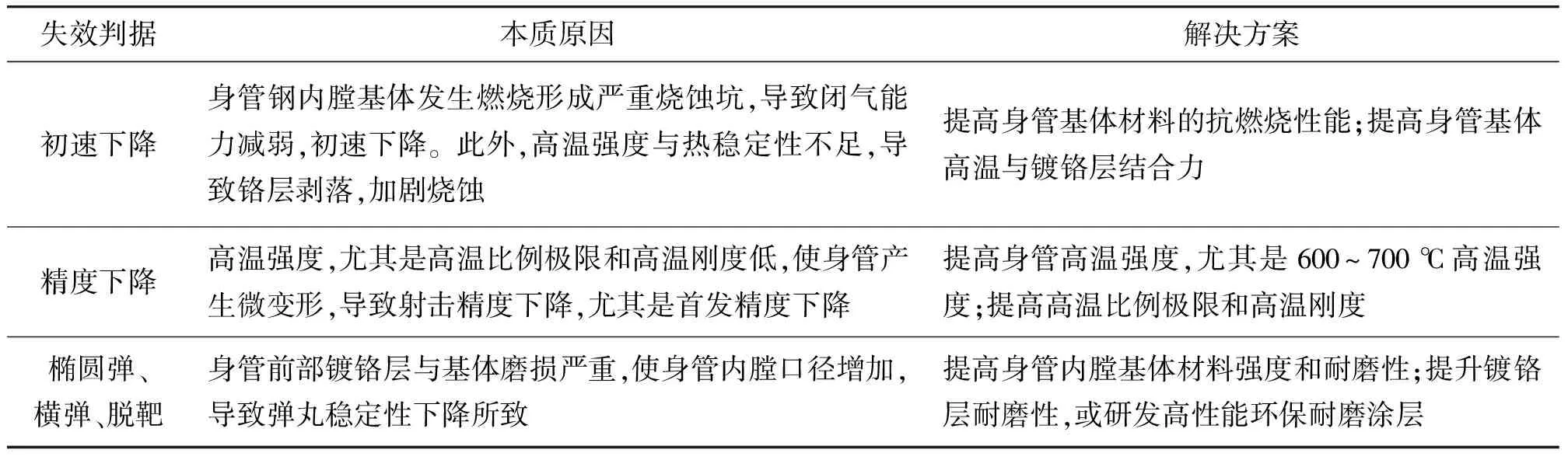

项目团队通过对各种枪炮身管材料损伤行为与机理进行长期和深入的研究[36-39],建立了身管材料关键性能与火炮失效参数(初速下降、精度下降、横弹等)的对应关系,从而提出了解决寿命的科学方案,如表2所示。从表2可以看出,提高身管基体材料的抗燃烧性能、600~700 ℃高温强度、高温耐磨性能是实现火炮延寿关键解决方案。

表2 身管寿命失效判据、本质问题与解决方案

3 火炮身管新材料

3.1 火炮身管新材料设计与制备

本项目团队以理论突破为根据,设计研制出系列长寿命枪炮身管新材料(高温高强枪管钢MPS700、高精度耐蚀枪管钢MPS700A、小口径火炮身管钢PG1及大口径火炮身管钢PG2等),其中火炮身管新材料(PG1、PG2)基于枪管新材料设计思路,实现高温强度达到现用枪炮钢2~3倍以上,高温磨损率仅1/5~1/2,高温性能全面优于国内外同类材料等。具体设计原理、性能对比与实弹验证结果如下:

1)抗燃烧烧蚀设计:基于提高燃烧门槛值的抗烧蚀设计,通过增加Cr、Ni高燃烧门槛值元素,降低易燃烧元素C含量,并在关键制备工艺中调整和控制合金元素存在形态与数量等,以提升材料的燃烧门槛值,实现身管新材料较现用材料产生烧蚀的临界压力、温度升高及烧蚀程度显著降低,如烧蚀发生温度提升50~100 ℃,压力门槛值提高50%,烧蚀面积下降50%等。

2)高温强度设计:基于高温共格强化设计,采用W、Mo、V等共同作用,形成特殊碳化物且与基体的高温共格关系,从现用火炮身管的500 ℃提高到700 ℃;且火炮身管新材料700 ℃高温强度达到现用炮钢材料2倍以上,高温弹性模量较现用材料提高50%,不仅提升身管寿命,更是提升实战条件对持续火力与精度等的关键。

3)高温高耐磨设计:重点针对小口径火炮速射长连射,以及高膛压火炮容易产生身管内膛磨损而寿终的问题,通过提高从纳米到微米的多尺度高硬度球状碳化物(VC、Mo2C)含量与分布,提升身管钢高温热稳定性与红硬性,从而实现从室温到高温的高耐磨。

4)疲劳性能:中低碳代替中高碳,获得板条马氏体为主组织;同时,采用细化晶粒与组织技术,以提高材料的疲劳性能;与现用材料相比,体现为更高的断裂韧性、低的裂纹扩展速率和应力集中下的疲劳寿命等。

通过上述4大关键创新和相应技术,达到同时提高新材料身管的弹道(烧蚀)寿命和疲劳寿命(可靠性)。

在小口径身管新材料高性能和实弹考核寿命翻倍提升基础上,针对大口径火炮工况和身管尺寸等特点,重点考虑以下几点:

1)高温强度与抗烧蚀性能:大口径火炮大装药量、高膛压,故身管内膛升温快且烧蚀严重,从提高身管寿命及首发命中等考虑,其技术关键在于提高高温强度和抗烧蚀性能。

2)疲劳寿命与可靠性:大口径火炮身管对断裂韧性和-40 ℃低温冲击功要求极高,以保证其安全可靠性,因此在高温强度提高的同时材料还需具有更高的疲劳性能和疲劳寿命。

3)材料制备、加工与热处理等:大口径火炮身管除在冶炼、锻造及热处理等方面要求较高外,还应在保证材料室温、低温和高温性能的同时,优化材料的加工性能。同时,材料还须具有很高的淬透性。

3.2 火炮身管新材料性能特征

身管新材料在满足室温、低温性能前提下,较国内外同类材料PCrNi3MoVA、32CrNi3MoVE等,在决定身管寿命的抗烧蚀、高温强度、耐磨性能,以及疲劳性能等关键性能上均具有显著技术优势。

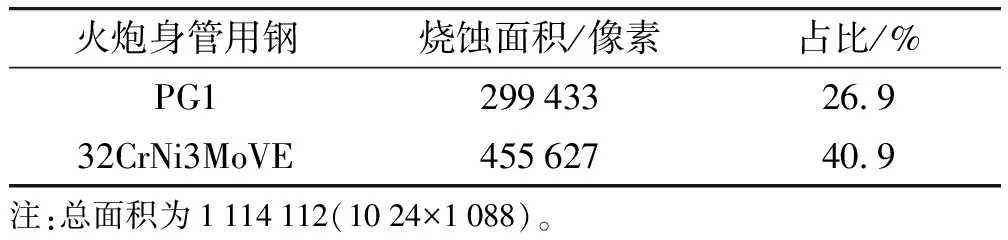

3.2.1 抗燃烧烧蚀性能

取烧蚀标准试样尺寸为Φ3.2 mm×40 mm圆棒32CrNi3MoVE和PG1试样(均为回火态),试样底部缠绕5圈电阻丝代替镁带,在0.3 MPa氧压下的富氧环境中进行烧蚀实验,经过烧蚀后表面及横截面SEM形貌如图1所示。从图1(b)中明显看出,烧蚀后32CrNi3MoVE试样表面有大量明显烧蚀坑出现。如表3所示,经计算得到身管新材料受烧蚀面积占比为26.9%,32CrNi3MoVE为40.9%,且烧蚀程度显著降低,抗烧蚀性能提高50%以上[40]。

表3 3种材料烧蚀区域面积及占比

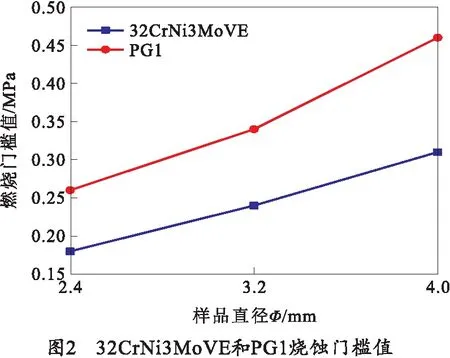

图2为32CrNi3MoVE和新材料PG1烧蚀门槛值数据,烧蚀试样尺寸分别为直径Ф2.4 mm×40 mm、Ф3.2 mm×40 mm、Ф4.0 mm×40 mm,引燃物镁带用量为0.1 g,考察不同直径尺寸条件下对32CrNi3MoVE、火炮身管新材料试样烧蚀产生的影响,在0.10~0.50 MPa(间隔为0.04 MPa)高压环境中进行烧蚀试验,烧蚀压力(或温度)门槛值为试样发生烧蚀的临界压力或温度。结果表明不同直径尺寸火炮身管新材料PG1烧蚀压力门槛值均较现用炮钢材料32CrNi3MoVE提高1倍以上,从而表征为具有优异的烧蚀性能。

3.2.2 高温强度

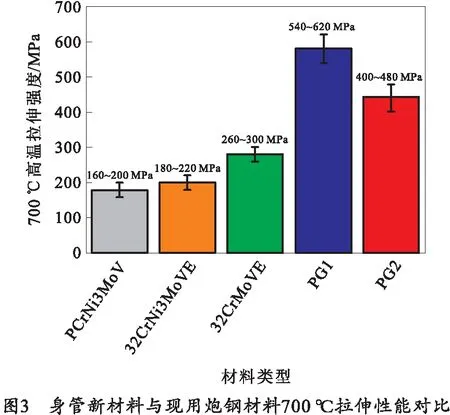

图3为身管新材料与现用炮钢材料拉伸性能对比。

小口径火炮身管新材料PG1 700 ℃时,高温强度达到540~620 MPa,大口径火炮身管新材料PG2 700 ℃时,高温强度为400~480 MPa,较现用炮钢32CrMoVE提升1.5倍以上,较PCrNi3MoV、32CrNi3MoVE提高2倍以上。同时高温刚度也得以提高,700 ℃弹性模量达到100 GPa左右,如表4所示。

表4 身管钢700 ℃高温弹性模量对比

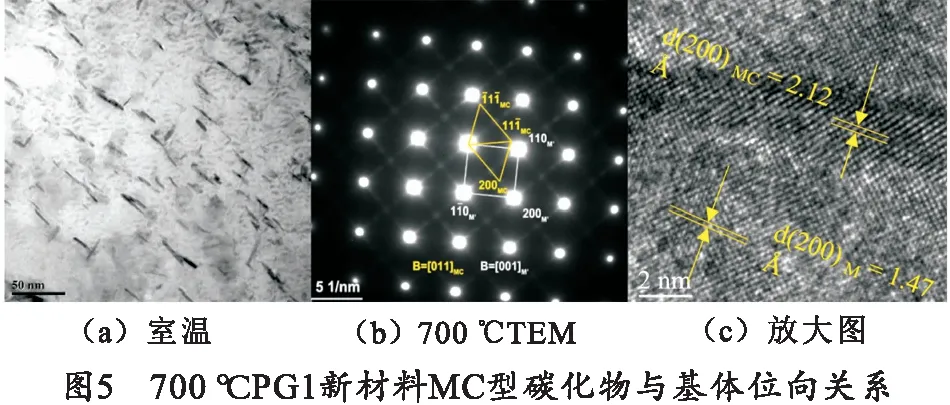

TEM如图4所示,分析表明,700 ℃高温下,PG1新材料基体仍保持板条形态,碳化物与基体保持共格关新材料中,合金碳化物成分为含V、Mo、W、Fe、Cr的MC型合金碳化物[41-43]。700 ℃ PG1新材料MC型碳化物与基体位向关系如图5所示,MC型碳化物与基体位向关系为(200)α∥(200)MC,[001]α∥[011]MC。而在此温度下,32CrNi3MoVE钢板条已发生明显粗化,相对应的位向关系消失。

3.2.3 高温耐磨性能

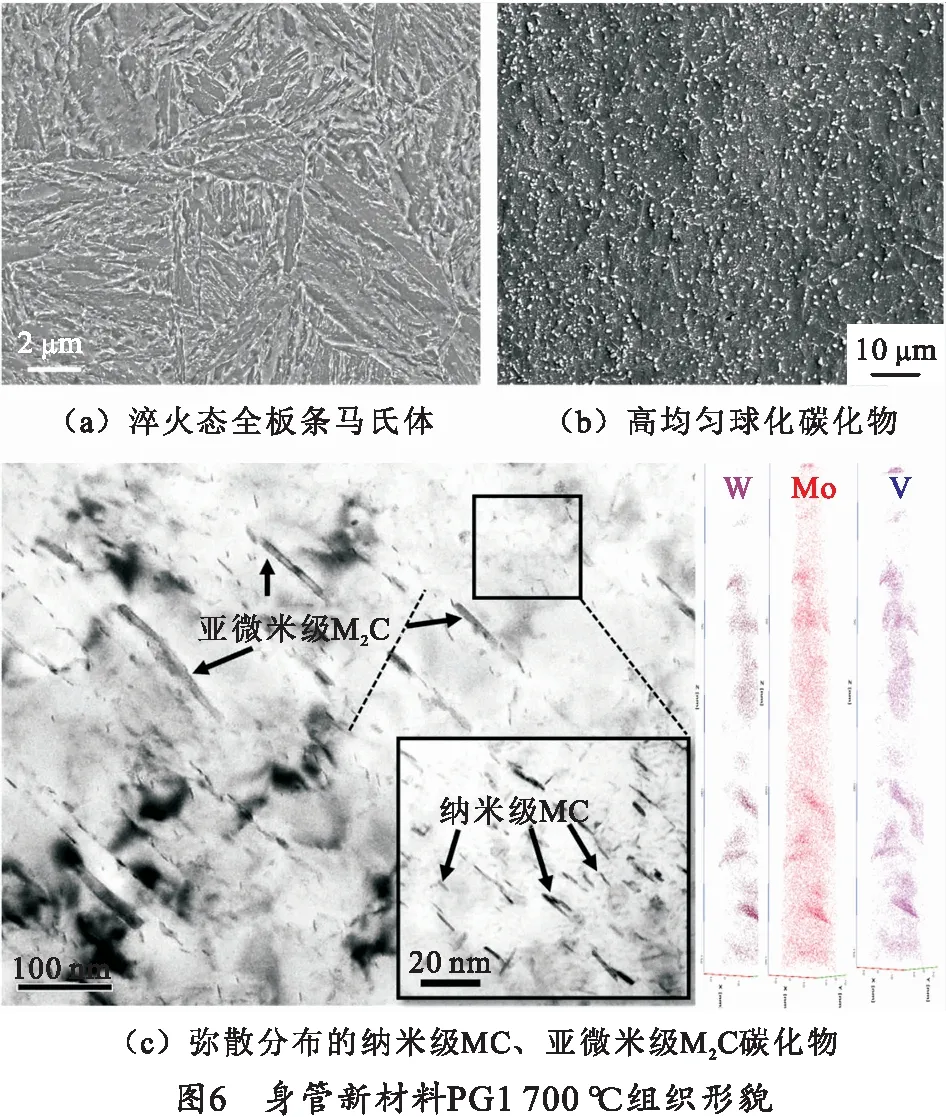

图6为身管新材料PG1 700 ℃组织形貌。如图6(c)所示,适当提高V、Mo、W等元素含量,获得大量弥散分布的亚微米级M2C高硬碳化物提供耐磨性;热处理工艺控制,利用纳米级弥散碳化物提高基体热稳定性获得红硬性;同时为兼顾塑韧性,采用中低碳代替现在中碳设计,保证淬火后获得全板条马氏体组织,如图6(a)所示。如图6(b)采用热变形热处理全流程控温控冷集成技术获得细晶组织与高均匀球化碳化物,实现了高温高强度的同时兼具优异的低温韧性,确保新材料枪管的安全性。

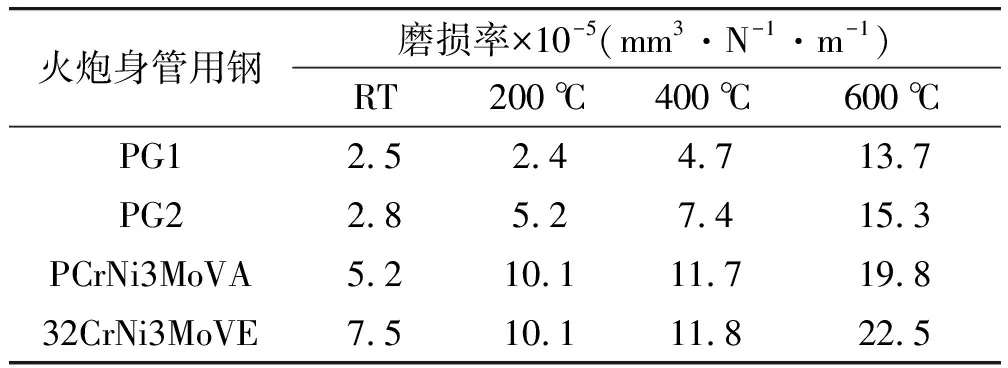

身管钢在不同温度下的磨损率如表5所示,室温下,火炮身管新材料PG1的磨损率最小,32CrNi3MoVE的磨损率最大。随着温度逐渐上升4种身管钢磨损率均逐渐增加,在不同温度下,新材料PG1、PG2磨损率均低于32CrNi3MoVE和PCrNi3MoVA,说明在各个温度下PG系列新材料均具有更好的耐磨性能[44-45],且新身管材料PG1、PG2高温磨损量较现用炮钢PCrNi3MoVA、32CrNi3MoVE,磨损率仅1/5~1/2。

表5 身管钢600 ℃磨损率测试数据

3.2.4 高温疲劳性能

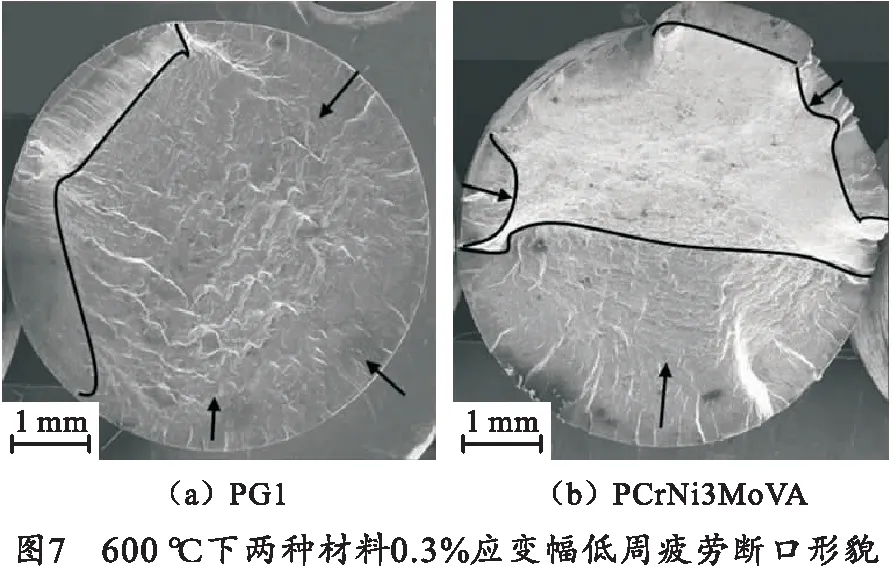

图7为600 ℃下新材料PG1和PCrNi3MoVA在0.3%应变幅控制时低周疲劳断口源区形貌,黑色线为疲劳扩展区域,箭头标记为裂纹扩展方向。在0.3%总应变幅下,PG1钢裂纹扩展区域面积均大于PCrNi3MoVA钢,PG1钢600 ℃下低周疲劳寿命高于PCrNi3MoVA钢[46]。如表6所示为身管新材料(PG1)与PCrNi3MoVA 0.3%在应变幅为0.3%条件下进行600 ℃低周疲劳测试,试验结果表明,身管新材料PG1高温疲劳性能可提高到现用身管材料PCrNi3MoVA的1.5倍。

表6 0.3%应变幅下进行600 ℃低周疲劳测试结果

3.3 火炮身管材料实弹考核

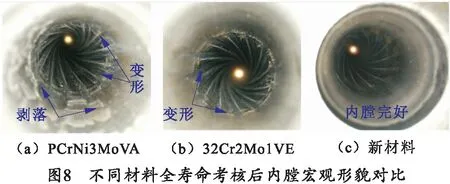

小口径身管寿命考核试验后内膛情况如图8所示,火炮新材料内膛无明显烧蚀变形,而对比材料PCrNi3MoVE、32Cr2Mo1VE烧蚀、变形严重,且镀层剥落明显。

目前,身管系列新材料已成功实现小口径速射火炮寿命翻倍提升,且已逐步应用。此外,针对大口径火炮身管工况与新要求而研发大口径身管新材料,已在多个关键方面取得突破并取得阶段性成果。

4 结论与展望

现用火炮身管钢高温热强性低以及高温抗烧蚀性能差,导致火炮身管变形与烧蚀剥落等严重问题,其寿命也仅为国外1/3~1/2。项目团队立足于实际工况,建立身管材料关键性能与火炮失效参数的对应关系,分析初速与烧蚀,精度与高温强度,飞行稳定性与磨损的失效判据及本质原因,提出相应的科学解决方案,并在长寿命火炮身管系列新材料与制备技术、实弹考核验证及应用等多方面取得关键突破与成果:

1)高温高强度:700 ℃高温强度达到500~620 MPa,较现用炮钢32CrMoVE提高1.5倍以上,较PCrNi3MoV、32CrNi3MoVE提高2倍以上。

2)高温高耐磨:高温磨损率仅为现用炮钢PCrNi3MoVE、32CrNi3MoVE的1/5~1/2。

3)烧蚀性能:抗烧蚀性能提高,烧蚀面积较现用炮钢32CrNi3MoVE降低了50%以上。

4)疲劳性能:高温应变疲劳寿命提高到现用炮钢1.5倍。

针对未来超远程、超高膛压需求,需开展更高性能身管材料的预先研究,包括:

1)在已成功设计研发出同时具有高温、高强度、高耐磨、抗烧蚀与高可靠性身管新材料基础上,针对具体工况,如高膛压埋头弹、大口径火炮特点等,优化成分组织性能,并稳定大炉冶炼锻造热处理等工艺,稳步推广应用于身管武器系统,以提升武器系统战技指标和延寿之目标。

2)身管内膛锻造新技术:设计研究身管内膛锻造技术,解决传统工艺存在的组织晶粒粗大、混晶等问题,以更好发挥身管材料性能潜力和可靠性。同时,缩短工艺流程、周期时间与成本等。

3)内膛表面强化技术:应系统研究各种内膛强化技术,并根据实际要求,在必要时可采取镀铬等内膛强化技术,以发挥内膛表面强化在身管寿命提升和表面抗化学烧蚀方面的作用,减少化学白层出现和程度,进一步提升身管寿命。