基于RFID的智能仓储系统设计及性能评估

2023-02-28许航

许 航

(国网江苏省电力有限公司徐州供电分公司,江苏 徐州 221005)

0 引言

传统生产过程中,对物品的监测通常需以人工方式完成。这存在物品吞吐量过大的问题,会造成某些意外状况。这就要求全面监控所有生产环节,对潜在问题开展迅速排查[1-4]。而在工业化生产过程中,人员在操作与维护机器设备时难免会发生伤害事故,危险性高于其他行业。因此,工业化生产需要对仓库系统的整体布局进行优化设计,严格设置检测规章制度,同时制定评估预案[5-6]。

按照不同物品的特定间隔对仓库系统分别设定合适的出入库周期,可有效降低移载机的负担。但需要注意的是:出入库周期太短无法缓解仓库系统的输送压力,不能充分避免拥堵的问题,从而会引起错误的识别结果;出入库周期太长会导致某些设备处在空闲的状态,从而降低整体运行效率。针对以上各项不足,需要采用物联网技术可以达到不同设备的协同目标[7-10]。

本文以射频识别(radio frequency identification,RFID)方法建立物联网和仓储感知系统,同时利用云端服务与各类智能终端对数据信息进行高效传输。该系统采用非接触控制模式,可有效减少人员工作量,使仓储系统达到更高效的运行状态;能充分避免因人为因素而引起的系统运行故障,提升了系统操作的安全性,达到了高效管理仓储系统的目的。

1 系统设计

1.1 控制系统设计

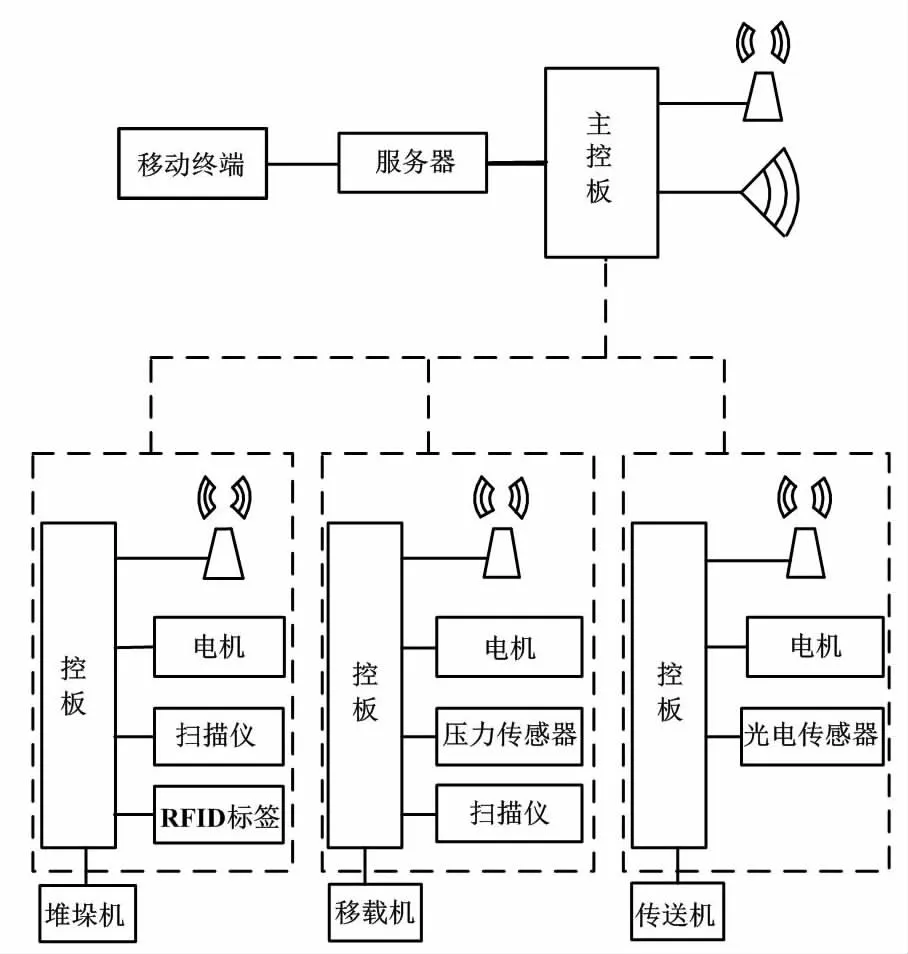

系统主控板上配置了Wi-Fi连接器与无线数据传输模块,以及数据传感器、执行系统、无线数据模块。Wi-Fi连接器可实现主控板、云服务系统与云服务器之间的数据连接。用户端通过网络与云服务器构建连接。通过建立通信和数据传输通道,可同时得到仓储管理系统的作业信息。主控板与从控板之间通过无线通信模块进行数据传输。其中,主控板负责处理人员发送的指令信息以及分析传感器数据,并把控制指令传输到从控板;从控板通过无线通信模块把信息数据传输到主控板,同时接收主控板指令并执行相关操作。仓储控制系统结构如图1所示。

图1 仓储控制系统结构图Fig.1 Warehouse control system structure

1.2 物品传送数量和位置控制

进行物品存储时,可通过系统记忆和标志功能记录存储位置信息并实施可视化监管,并要求传送设备在某一时刻只对其中一件物品进行处理。为提升传输效率,上位设备需根据下位设备工作状态判断是否对物品进行传输。光电传感器在出入库台与传送机首尾区域安装,以实现对物品传入、传出过程进行监测的功能。压力传感器安装在移载机面板,用于判断移载机是处于空闲状态还是被占用状态。

在传送机空闲而上位传送设备物品已经准备好的情况下,物品从上位设备传输至下位设备,利用光电传感器扫描物品的传输过程,并将传送机数据传输至主控板。主控板在数据处理的过程中,会对上位传送设备发送暂停物品传输的指令,同时实时接收下位传送设备发送的运行状态信息。在下位传送设备空闲的情况下,物品可以被连续传输至下位传送设备。当下位传送设备占用时间大于设定值时,主控板控制传送机停止运行过程。当主控板返回指令时,表明下位传送设备已经空闲。这时传送机启动并通过光电传感器对下位设备状态进行监测。

2 RFID防冲突算法

基于类比机制碰撞避碰(avoiding collision based on analogy mechanision,ACAM)是1种根据RFID系统基数估计的方式实现对探测区域中的标签数量实施估计的技术。ACAM按照动态帧长的算法,结合标签数量对帧长进行适当调节,以实现时隙的最高效利用,并显著提升估测效率。ACAM阅读器与标签在满足哈希机制的条件下执行以下操作:接收确认信息标签后,按照种子进行哈希运算;以实际获得的哈希结果表示相应帧的对应时隙序号;收到时隙后,再由标签回复1 bit以完成信息确认[11]。

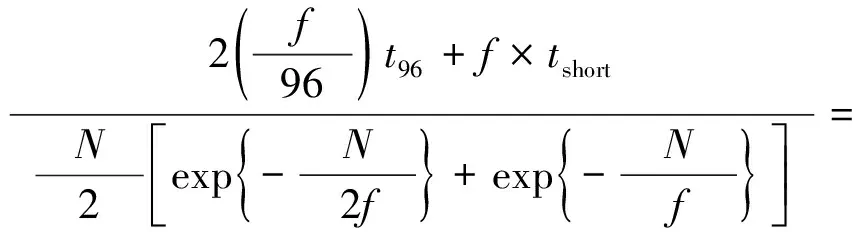

按照效率优先的原则,确保在识别估测时间最短的条件下,推导出帧长参数。设T为ACAM的执行时间,则有[12]:

(1)

式中:f为帧长;t96为标签回复96位ID所需时间;tshort为确认信息最少时间。

对选定时隙的回复概率为:

(2)

式中:Xi为标签选择时隙i的回复;k为冲突指示值;N为标签数。

当冲突时隙发生(即k>1)时,P转变为:

(3)

当帧长为f的各时隙都处在P概率时,各时隙会成为单一时隙,则单一时隙中标签完成回复确认的个数可以表示成P×f。阅读器进行ACAM快速估测所需平均时间为:

(4)

γ效率越高,则平均时间应越短。

对式(4)进行分析可以发现,参数γ对平均时间存在直接影响,而未识别标签数量则不会引起结果的变化。因此,可以将各帧参数γ都设定在最佳值1.5,以获得最优效率。

3 仓储资源管理实现及评估

3.1 试验测试

本研究采用通用软件无线电外设(universal software radio peripheral,USRP)平台作为测试平台,设置调制模式为二进制相移键控(binary phase shift keying,BPSK),按照前期规定的方式设置传输功率。为评估正交码信号探测性能,本文综合评估了冲突信号识别最大数量Q和偏码长度L这2个参数。不同信噪比下信号检测率分布如图2所示,

图2 不同信噪比下信号检测率分布Fig.2 Signal detection rate distribution under different signal-to-noise ratio

由图2可知,在信噪比超过-6 dB的情况下,各编码长度信号成功率都接近100%。因此,当信噪比恒定时,提高码长可以获得更高的信号检测效率。根据以上测试结果可知,对信号进行检测的成功率受到编码长度和信噪比的综合影响,随着信噪比的增大以及编码长度的增加,可获得更准确的相关值,使信号检测率更高。

通过测试发现,当编码长度增加或信噪比增大时,可获得更大的信号相关值。检测率将因此更高,从而实现Q与L的相互平衡。同时,本文根据试验结果确定L与Q的相互关系,并分别测试了以下2种场景。①在L为20 bit、Q为5、信噪比未超过-10 dB时,信号的成功检测率为95%。②设定L为50 bit、Q为10,则信号被成功检测率为97%。

3.2 试验评估

本文通过仿真测试,对比了利用和避免碰撞协议(utilizing and avoiding collision protocol,UACP)、电子产品代码(electronic product code,EPC)与移幅键控(amplitude shift keying,ASK)算法的性能差异。仿真测试将标签的数量设定在500~10 000之间,并评估时隙利用率、平均时间、标签读取速率、总执行时间、时延等各项性能。按照EPC标准,阅读器至标签的通信速率在26~128 kbit/s之间变化,标签至阅读器的通信速率在40~640 kbit/s之间变化。进行试验时,两者的速率依次被设定为64 kbit/s与320 kbit/s。

通过理论推导并结合之前的试验评估结果,可以判断UACP具备更强的时效性。在进行性能评估时,待识别的标签数为1~10 000,发射功率为50 dB,设定信噪比为-5 dB、Q为5、W子集为30。不同标签数下算法执行时间分布如图3所示。

图3 不同标签数下算法执行时间分布Fig.3 Algorithm execution time distribution under different number tags

由图3可知,随着标签数的逐渐增多,执行时间表现为线性分布的特征。其中,UACP的执行效率比EPC高60%,与ASK相比高25%。

不同标签数下算法时延分布如图4所示。

图4 不同标签数下算法时延分布Fig.4 Algorithm delay distribution under different tag numbers

由图4可知,EPC与ASK这2种算法不能完全解决冲突问题,在标签数量增加后形成了更大的时延;采用UACP则能够对待测信号进行高效识别,从而显著缩短时延。

4 结论

本文为所有堆垛机设置了RFID标签,通过多点定位的方法测试堆垛机方位。在进行物品存储时,仓库通过系统记忆和标志功能记录存储位置信息并实施可视化监管。同时,本文为移载机面板安装压力传感器,从而判断移载机是处于空闲状态还是被占用状态。

通过测试发现,当编码长度增加或信噪比增大时,系统可获得更大的信号相关值、检测率更高、可达到Q与L的相互平衡。

本文建立了基于RFID防冲突算法的仓储资源管理系统,并对系统进行了评估。随着标签数的逐渐增多,执行时间呈现线性分布的特征。其中,UACP执行效率最高。采用UACP正交信号检测方法能够对待测信号进行高效识别,显著缩短时延。