矿用脉冲激光测距系统研究

2023-02-28郭利强郎瑞峰梁鹏昊

邵 斌,郭利强,贺 杰,郎瑞峰,梁鹏昊

(1.中煤华晋集团有限公司王家岭矿,山西 河津 043300; 2.中国煤炭科工集团太原研究院有限公司,山西 太原 030006; 3.煤矿采掘装备国家工程实验室,山西 太原 030006; 4.中煤(天津)地下工程智能研究院有限公司,天津 300000)

0 引言

随着煤矿井下开采深度的不断增加,特别是已有部分煤矿进入超千米开采阶段,部分巷道围岩呈现出明显的软岩变形特征,已经成为实际意义上的深井高应力软岩。这使得煤矿井下开采具有较高的危险性[1-2]。矿井采掘深度的增加会导致顶底板压力逐渐增加,使围岩变形现象更加突出。受矿山自重效应的影响,围岩的形变以垂直变形为主[3]。当前,煤矿井下大多采用锚固支护,主要为在两帮及顶板进行锚固。因此,垂直变形又以底鼓为主[4-5]。为了掌握巷道顶底板的变形情况,大多煤矿采用人工测量的方式。人工方式费时费力且测量误差较大。

在煤矿自动化、智能化稳步推进的大背景下,超声波测距被应用于煤矿井下顶底板移进量的测量[6]。虽然超声波测距应用在井下,拥有不受电磁、烟雾和粉尘等环境因素干扰的优势,但其测量的精度较低,在一定程度上不能够满足煤矿井下顶底板移进量的测量需求。

随着激光技术的不断发展,激光测距作为一种新型距离测量方式被广泛应用于各领域。与超声波测距等其他测量方法相比,激光测距具备测量精度好、距离远、抗干扰能力强等多种优点[7]。本文利用激光的优点,基于飞行时间测距法,设计了煤矿井下脉冲式激光测距系统。该系统具备体积小、测量精度高等优点,能够满足煤矿井下顶底板移进量的测量需求。

1 激光测距系统工作原理及总体设计

1.1 激光测距系统工作原理

激光测距根据测距时的不同原理,主要分为干涉法、脉冲法、三角法、相位法四种不同方式[8-9]。脉冲法和相位法都通过测量激光的飞行时间实现测距。其中,脉冲法的原理是利用激光器对目标发射一束很窄的光脉冲,通过计算这束脉冲到达目标并由目标反射回到接收系统的时间计算出测距系统与目标之间的距离[10-11]。

(1)

式中:R为脉冲发射点与待测目标点之间的距离;c为光在真空中传播的速度;t为光在脉冲发射点与目标之间传播一次所经过的时间。

脉冲法激光测距由三部分组成,分别为脉冲激光发射模块、脉冲激光接收模块和信息处理单元。脉冲激光测距对系统的要求主要有以下两点。

①脉冲强度。光脉冲要有足够的强度,以确保脉冲激光在经过目标物反射到达接收系统时仍有足够的能量。

②脉冲宽度。光脉冲的脉冲宽度应远远小于脉冲激光的往返时间,并且脉冲宽度越小则系统的信噪比越高,系统误差也越小。

1.2 脉冲式激光测距系统设计方案

脉冲式激光测距系统主要包括三个单元,分别为控制与数据收集处理单元、激光发射单元和接收光路单元。系统的主要工作流程如下。系统开始工作时,由控制器控制驱动电源,向时刻鉴别电路发送一个触发电平作为启动时刻鉴别电路的开始信号。时刻鉴别单元开始工作计时。与此同时,激光发射器发射激光。这束光射向目标,得到经目标反射回来的光线并将其作为回波信号。放大电路将接收到的微弱信号进行放大。整形电路将放大的信号与设置的阈值进行比较,并转化成脉冲信号,送至信号收集及处理单元进行收集及处理。在时间数字转换芯片上,经过其内部运算可得到返回信号和开始信号间的时间差。在信息处理算法中,依据计算式将该时间差和别的误差进行计算,可得到目标位置的距离信息,并输出至单片机或者计算机端进行显示。

系统总体设计如图1所示。

图1 系统总体设计框图Fig.1 Overall system design block diagram

2 激光测距系统硬件电路设计

激光测距系统的硬件电路主要由激光发射电路、信号调理电路和时刻鉴别电路等组成。

2.1 激光发射电路

本文所设计的激光测距系统激光光源选用OSRAM公司设计的SPLLL90-3半导体激光器。根据SPLLL90-3半导体激光器的发光特性,需设计相应的激光发射电路,从而在接收到控制器发出的触发信号后控制半导体激光器发出激光光束。

系统基于EL7104驱动芯片所设计的脉冲激光发射电路如图2所示。

图2 脉冲激光发射电路图Fig.2 Pulse laser emission circuit diagram

系统要使半导体激光器正常工作,发出脉冲激光,就需要一个触发信号送进EL7104芯片的管脚2。EL7104的工作过程如下。触发信号进入芯片的管脚2,触发EL7104输出驱动信号,控制SPLLL90-3中的金属一氧化物半导体效应晶体管(metal-oxide-semiconductor field-effect transistor,MOSFET)。MOSFET接收到驱动信号时处于打开状态。此时,激光二极管内部电容开始放电,产生脉冲激光信号。而当MOSFET接收到的驱动信号为低电平时,MOSFET处于截止状态、激光二极管内部的电容处于充电状态,以此完成半导体激光器的脉冲激光发射功能。

2.2 信号调理电路

本系统选择雪崩光电二极管(avalanche photodiode,APD)传感器接收激光回波信号。由于激光回波信号一般较为微弱,导致时刻鉴别电路不能正常识别计时停止时刻,因此需设计信号调理电路。信号调理电路对接收到的激光回波信号进行放大,并将其送至时刻鉴别电路中,从而完成计时停止信号的鉴别。

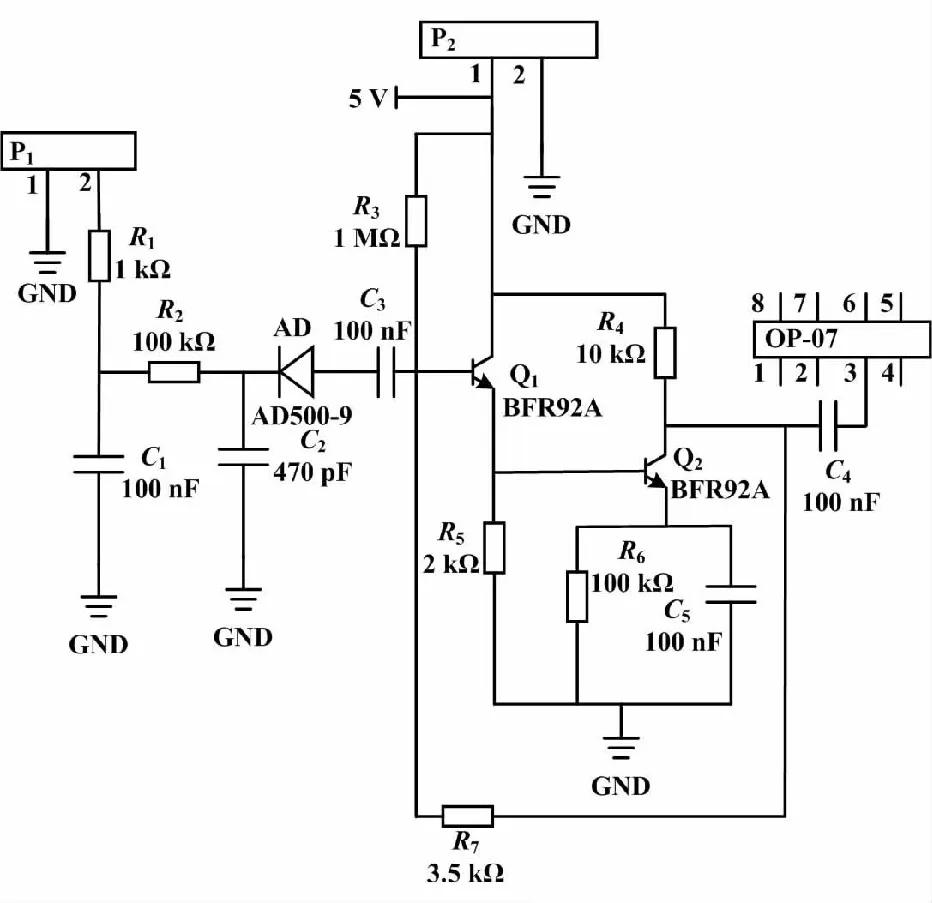

综上所述,系统的信号调理电路是对来自APD的微弱电路的放大。本文所设计的信号调理电路如图3所示。

图3 信号调理电路图Fig.3 Signal conditioning circuit diagram

由图3可知,Q1和Q2是两个三极管。APD输出的电信号从Q1的基极b进入。本文利用三极管小电流控制大电流的特性,首先将APD输出的微弱电流进行放大,随后将得到的信号作为主放大电路的输入信号进一步放大。主放大电路采用低噪声、非斩波稳零的运算放大器OP-07芯片。OP-07芯片中:4端口接地;7端口接正电压;3端口为输入端;6端口为输出端。APD在执行工作时把发射电路传来的微弱光信号转化成一个微弱电信号。该电信号可以被视为一个输入电信号接入前置放大电路。该电信号流入前置放大的端口,即Q1的端口(基极b)。R3和R5是保护电阻,用于三极管的静态工作点电容。C2是旁路电容,用于消除集电极C电阻的影响,即消除输入信号中的高频噪声。电阻R4用于实现电流信号与电压信号的转换。电阻R2和R5是反馈电阻。电阻R5形成电压反馈电路,能够输出稳定的电压。基于以上步骤,即可完成对APD接收到的微弱激光回波信号的放大。

2.3 时刻鉴别电路

本文基于MAX913比较器设计的时刻鉴别电路如图4所示。

图4 时刻鉴别电路图Fig.4 Time identification circuit diagram

根据脉冲式激光测距原理及APD传感器的特性,系统APD经过信号调理电路放大后的激光回波信号为类正弦信号,因而控制器不能直接识别。因此,需通过时刻鉴别电路将类正弦信号统一转化为控制器能够直接识别的脉冲信号。同时,时刻鉴别电路也能用于滤除系统噪声及外界干扰光信号对系统测量精度造成的影响。

MAX913的1端口接5 V。5端口和6端口接地。2端口接放大之后的电信号。3端口与滑动变阻器相连,通过对滑动变阻器的控制可以设置MAX913的阈值电压。当2端口输入电压高于MAX913的阈值电压时,MAX913的7端口Q就会输出一个5 V左右的高电平;否则,输出低电平。7端口与TDC-GP21的Stop端口相连,用作计时终止信号。

3 激光测距系统试验结果分析

在脉冲激光发射单元中,用信号发生器输出频率为25 kHz、幅值为10 V的驱动信号,作为激光发射信号,并利用示波器进行观测。

同时,在信号调理电路两端接示波器,在未接APD的情况下给一个1 V左右的电平信号即可得经放大之后的信号,以此验证信号调理电路的实际放大效果。

经过验证可知,信号调理电路中经电路放大之后的信号的峰值为2.03 V、幅值为1 V左右,和上文所设计的放大电路放大倍数相同,且波形图无失真。因此,该设计同理论值一致,满足需求。

APD接入所设计的激光测距系统后,本文利用示波器监测APD接收到的脉冲激光回波信号,以及经过信号调理电路和时刻鉴别电路处理后的电信号。由试验结果可知,经电路处理后的输出波形是一个脉冲峰值约为5 V的脉冲信号。由此可见,该部分符合后续设计要求。

上述处理后的信号被送入计算端的上位机中进行距离计算。由试验结果可知,在距离不变的情况下,在上位机上显示的波形图呈现水平状态,且距离稳定在48 cm。这说明这是一个不变的距离,也证明整个系统在这段时间内稳定工作,没有脉冲丢失或者接收信号丢失。

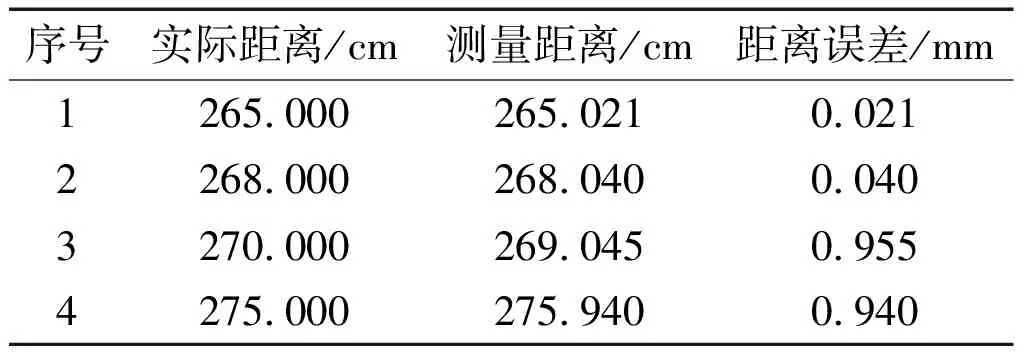

经过多次重复试验,可得距离信息对照如表1所示。由表1可知,本文设计系统的测距误差在mm级,具备较高的测量精度,能够满足煤矿井下对顶底板移进量的测量需求。

表1 距离信息对照表

4 结论

本文对基于飞行时间测距法的脉冲式激光测距系统进行了研究,对其系统总体方案、硬件电路等部分进行了设计,并通过试验对系统的测量精度进行了验证。试验结果表明,该系统拥有mm级的测量精度,能够满足煤矿井下对顶底板移进量的测量需求,可有力保障煤矿的安全生产,拥有较好的社会效益和经济效益。