恒电位驱动型氢气浓度监测仪研制

2023-02-28王宏庆汪清沛

褚 力,王宏庆,唐 敏,李 杨,汪清沛

(中国核动力研究设计院,四川 成都 610041)

0 引言

氢气作为理想的可再生型清洁能源,具有来源广泛、高效环保、可循环利用等优点,对推进节能减排、能源结构调整和应对全球气候变化具有重要意义,现已广泛应用于冶金、石油、化工、食品、电子、航空、航天、能源、国防等众多领域。然而,氢气是一种无色无味、极易泄漏的可燃性气体。当氢气浓度占比4%~75%时,极易在温度、压力、火花、震动、冲击等条件刺激下发生剧烈燃烧或爆炸。氢气燃爆能仅为0.02 MJ,燃爆速度高达270 cm/s[1-3]。2011年3月的日本福岛核电站事故中,由于安全壳内氢气浓度超标引发了氢气爆炸,破坏了安全壳结构完整性,造成了放射性物质严重泄漏,导致了周边环境严重污染[4]。因此,研制一套安全可靠、灵敏度高、响应速度快的氢气浓度监测仪,对于避免氢气燃爆、排除氢气安全隐患、推动氢气广泛应用具有极其重要的意义。

本文研制了恒电位驱动型氢气浓度监测仪,针对氢浓度传感器开展了测控方法研究,优选恒电位法作为氢浓度传感器测控方法,并以此为基础设计了氢浓度传感器调理电路。本文采用现场可编程门阵列(field programmable gate array,FPGA)作为主控制器,结合氢浓度传感器信号调理、温度传感器信号调理、模数转换器(analog to digital converter,ADC)、数模转换器(digital to analog converter,DAC)、通信等硬件电路,以及底层驱动、采样滤波、氢气浓度算法、逻辑控制流程等核心软件,研制了氢气浓度监测仪。本文首先简要介绍了氢浓度传感器测控方法以及测量原理;然后,阐述了氢气浓度监测仪硬件架构与软件设计;最后,对仪器进行了性能试验,并对试验数据进行了分析。

1 传感器测控方法研究

电化学型氢浓度传感器测控方法主要包括原电池法和恒电位法[5]。测量原理如图1所示。

图1 测量原理图Fig.1 Measurement principle

1.1 原电池法

原电池法针对两电极结构的氢浓度传感器。测氢电极在电解质溶液中与氢气发生电化学反应,产生与氢气浓度相关的极化电流信号。原电池法无需对氢浓度传感器进行控制。高精度电流检测电路可直接测量流经工作电极和辅助电极回路的极化电流,具有原理简单、易于实现等特点。本文基于原电池法,对不同标准氢气浓度分别进行了3组测试。原电池法测试结果如表1所示。

表1 原电池法测试结果

由表1可知,原电池法单次测量具有较高的线性度,但重复测量相对标准偏差较大。3组测试的线性度分别为0.993 3、0.996 9和0.995 9,平均值为0.995 9。

1.2 恒电位法

恒电位法针对三电极结构的氢浓度传感器。该方法利用恒定电压源产生恒电位驱动信号对氢浓度传感器进行驱动,维持参比电极与工作电极之间的电势差恒定,并测量流经工作电极和辅助电极回路的极化电流。相比于原电池法,恒电位法具有原理复杂、实现难度大、性能稳定等特点。在恒电位驱动信号为350 mV的条件下,本文基于恒电位法对不同标准氢气浓度分别进行了3组测试。恒电位法测试结果如表2所示。

表2 恒电位法测试结果

由表2可知,恒电位法单次测量具有较高的线性度,重复测量相对标准偏差较小。3组测试的线性度分别为0.995 1、0.994 8和0.995 1,平均值为0.995 0。

1.3 对比分析

原电池法和恒电位法测量结果线性度均大于0.99,表明这2种方法均适用于氢气浓度定量分析。但是,原电池法测量重复性误差大于5%,不适用于氢气浓度重复分析;恒电位法测量重复性误差小于1%,适用于氢气浓度重复分析。因此,本文优选恒电位法作为氢浓度传感器的测控方法。

2 测量原理

根据氢浓度传感器测控方法研究结果,本文基于三电极体系氢浓度传感器开展氢气浓度监测仪研制。氢浓度传感器包括工作电极、参比电极和辅助电极。

工作电极、辅助电极、极化电源(power,P)和电流表(ammeter,A)构成极化回路,为电化学反应产生的自由电子和导电离子提供导电通路,形成与氢气浓度分压成比例的极化电流。工作电极、参比电极和电压表(Voltmeter,V)构成测量控制回路,维持参比电极和工作电极电势差恒定,实现对氢浓度传感器的恒电位驱动[6]。参比电极具有已知且稳定的电极电位,在测量过程中不发生电极极化。因此测量控制回路几乎没有电流,不会对工作电极的极化状态和参比电极的稳定性造成干扰。

氢气浓度监测原理如图2所示。

图2 氢气浓度监测原理Fig.2 Principle of hydrogen concentration monitoring

被测气体中的氢气组分进入氢浓度传感器,随即与工作电极发生电化学反应,形成的极化电流与氢气浓度分压呈比例关系。氢气浓度监测仪通过检测极化电流进而计算出氢气浓度分压,并结合总压力表征被测气体中的氢气浓度[7]。氢气浓度计算如式(1)所示。

(1)

式中:Ppart为氢气浓度分压,kPa;N为电化学反应电子数;F为法拉第常数;A为电极正对面积,mm2;Dm为氢气扩散速率,mm/s;Xm为氢气透过膜厚度,mm;I为极化电流,μA。

(2)

式中:Ptotal为被测气体总压力,kPa;CH为氢气体积浓度,vol%。

3 仪器设计

3.1 总体设计

氢气浓度监测仪主要由探头、二次仪表和电缆连接器组件这3部分组成。探头包括了氢浓度传感器和温度传感器,布置在安全壳内不同位置,如安全壳穹顶、稳压器隔间、蒸汽发生器隔间等。二次仪表布置在安全壳外的电气厂房,可同时连接3组探头。探头和二次仪表通过电缆连接器组件连接,两者之间最大连接距离可达150 m。电缆通过电气贯穿件贯穿安全壳结构。

3.2 硬件设计

氢气浓度监测仪硬件采用模块化电路设计,主要包括信号调理电路、ADC电路、DAC电路、通信电路和主控电路。

3.2.1 信号调理电路

信号调理电路根据氢气浓度和温度的测量原理及特性,分别对氢浓度传感器和温度传感器进行驱动,并对其产生的微弱电信号进行滤波、转换、放大,以匹配ADC电路输入特性。信号调理电路为模拟电路,包括氢气浓度调理电路和温度调理电路。

①氢气浓度调理电路。

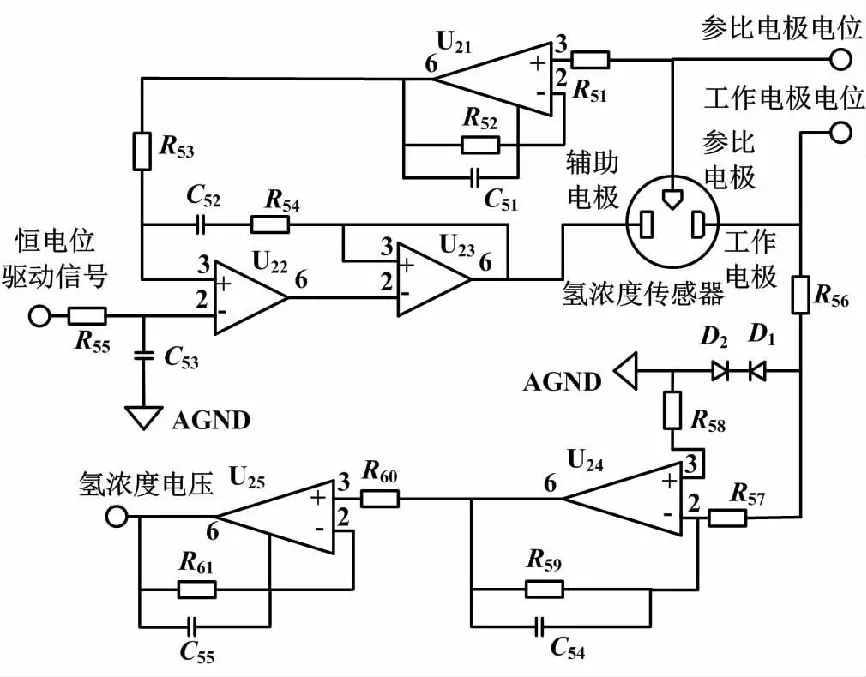

氢气浓度调理电路如图3所示。

图3 氢气浓度调理电路Fig.3 Hydrogen concentration conditioning circuit

氢气浓度调理电路接收DAC电路输出的恒电位驱动信号。该驱动信号与参比电极电位进行比例运算后由运算放大器输出辅助电极电位,以维持参比电极与工作电极之间的电势差恒定,实现对氢浓度传感器的恒电位驱动。氢气浓度调理电路对电化学反应产生的极化电流进行电流/电压转换,并放大成毫伏级电压输出。该电压经滤波后直接输入至ADC电路进行数据采集。

氢气浓度调理电路采用低噪声、低输入失调电压,以及低输入偏置电流的双极性运算放大器OP-07设计。为防止传输线或空间耦合的高频振荡信号造成运算放大器U22自激,电阻R54前端串联了陶瓷电容C52,用于吸收高频干扰信号。电阻R56为可变电阻。R56的阻值根据氢气浓度监测仪和氢浓度传感器之间的传输线上的电阻而定。R56的作用是串联电阻R57并与电阻R58构成运算放大器U24输入端的平衡电阻。极化电流进入运算放大器U24反向输入端,由高精度转换电阻R59将其转换成电压信号并放大1 000倍。氢气浓度监测仪实时采集参比电极电位和工作电极电位,用于判断氢浓度传感器的恒电位驱动关系是否失效。

②温度调理电路。

温度调理电路如图4所示。

图4 温度调理电路Fig.4 Temperature conditioning circuit

温度传感器采用三线制PT100铂电阻。PT100铂电阻具有测量精度高、性能稳定、环境适应性强等优点。其测量结果用于氢气浓度温度补偿。温度调理电路产生恒定的激励电流并加载到铂电阻上,将其两端电压放大后输入至ADC电路进行数据采集,通过软件算法计算出铂电阻阻值,并根据PT100铂电阻分度表得出被测温度值。温度调理电路采用低噪声、高开环增益、低输入偏置电流的四通道运算放大器AD8608设计。

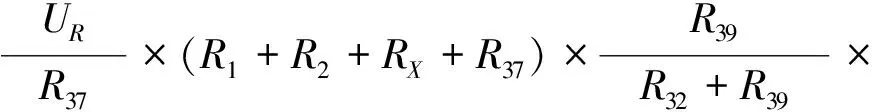

运算放大器U31B将2.5 V参考电压UREF进行缓冲,并驱动电阻R33和R38分压。分压后的电压加载到电阻R37两端,产生约1 mA的铂电阻恒定激励电流。运算放大器U31D提供铂电阻引线电阻R1和R2补偿,并串联引线电阻R3至运算放大器U31D的高输入阻抗端。由图4可知,温度调理电路的传递函数为:

(3)

式中:R1和R2为引线电阻,Ω;RX为三线制PT100铂电阻,Ω;R32、R33、R35、R36、R37、R38、R39为固定电阻,Ω。

(4)

式中:UREF为参考电压,V;UR为输出电压,V。

控制PT100铂电阻引线一致,使得R1=R2,可将式(3)化简为:

(5)

式中:A为与引线电阻R1和R2无关的多项式之和。

为消除引线电阻对测量结果的干扰,可使:

2×UR×R39×R36+2×UR×R39×R35-UR×

R32×R36-UR×R39×R35=0

(6)

即:

(7)

设计C31和C32二阶低通滤波,滤除电路中耦合的高频干扰。运算放大器U31C输出端连接RC滤波器,对输出电压UR进一步滤波[8]。

3.2.2 数字电路

①ADC电路。

ADC电路采用串行ADC的AD7794设计实现。AD7794集成6个差分信号输入通道,可避免回路干扰以及外界因素引起的共模干扰,并内置低噪声可编程增益放大器和低漂移基准电压源,从而实现mV级电压的准确、稳定采集。

AD7794设计为连续转换模式对工作电极电位、参比电极电位、氢气浓度电压、温度电压和总压力电压进行数据采集,并将转换后的数字信号经隔离电路传输至主控电路进行数据处理。其中,总压力信号由外部4~20 mA电流输入,经高精度转换电阻转换成电压后进行数据采集。数字隔离器SI8641可进行信号隔离,防止信号串扰,提高电路的抗干扰能力。

②DAC电路。

DAC电路采用型号为AD5422的DAC设计实现。AD5422支持12/16位数模转换,内置可编程、单通道电压输出,并具有模拟输出短路和开路保护、输出故障自检功能。AD5422设计为16位高精度转换模式,输出350 mV恒电位驱动信号。该驱动信号经低通滤波后进入氢气浓度调理电路,从而实现对氢浓度传感器的恒电位驱动。

③通信电路。

通信电路采用RS-485隔离收发器ADM2682设计实现。ADM2682内置隔离电路,对RS-485输入/输出引脚提供±15 kV静电防护,具有开路和短路故障保护以及热关断保护功能。通信电路采用半双工通信协议,就控制指令、测量原始数据、运算结果、报警分析等信息与上位机进行数据交换,具有传输距离远、稳定性强、抗干扰性能好等特点。

④主控电路。

主控电路采用Cyclone IV系列FPGA设计实现,型号为EP4CE22F1717N。以FPGA为底层基础的嵌入式主控电路具有可扩展性强、驱动成熟、应用软件可重构的特点。串行外设接口(serial peripheral interface,SPI)和集成电路总线(inter-integrated circuit,I2C)分别对ADC和DAC进行控制,以实现数据采集和驱动输出。RS-485协议与隔离收发器进行数据交互,以实现远程控制和数据远传。FPGA内置的Nois II软核处理器和硬件门电路实现逻辑控制、数据计算和结果分析。此外,该设计利用FPGA接口多、可编程的特点,实现了主控电路与存储器、显示器之间的连接以及相应的逻辑控制。

3.3 软件设计

3.3.1 软件滤波

应用软件每间隔1 ms采样1次,并在采样1 000次后对数据进行滤波。软件滤波的具体方法是:首先,连续采样1 000个值;然后,去掉1个最大值和1个最小值,并计算剩余的998个数据的平均值;最后,以1 s为时间基数得到采样的数据。软件滤波可防止偶然因素引起的数据波动或硬件电路不稳定造成的误差。

3.3.2 软件程序

软件流程如图5所示。

图5 软件流程图Fig.5 Software flowchart

软件程序采用模块化设计。模块化设计的作用是确保硬件系统的有机结合并根据制定的策略有序运转。软件程序主要包括ADC驱动、DAC驱动、存储器驱动、显示器驱动、通信驱动等驱动程序,以及氢气浓度计算、温度补偿、压力补偿、报警分析等应用程序。软件代码使用Verilog硬件描述语言和C语言联合编写。

软件首先进行初始化并读取配置参数;接着启动测量程序,控制数模转换(digital/analoy,D/A)电路输出恒电位驱动信号,并对氢浓度传感器响应信号进行采集;然后控制主控电路对采集数据进行软件滤波、温度补偿、压力补偿、氢气浓度计算;最后对计算结果进行报警分析、存储、显示和远传。

4 试验

氢气浓度监测仪试验搭载三电极电化学型氢浓度传感器进行,主要包括T90响应时间试验、测量重现性试验、测量范围试验以及测量误差试验。

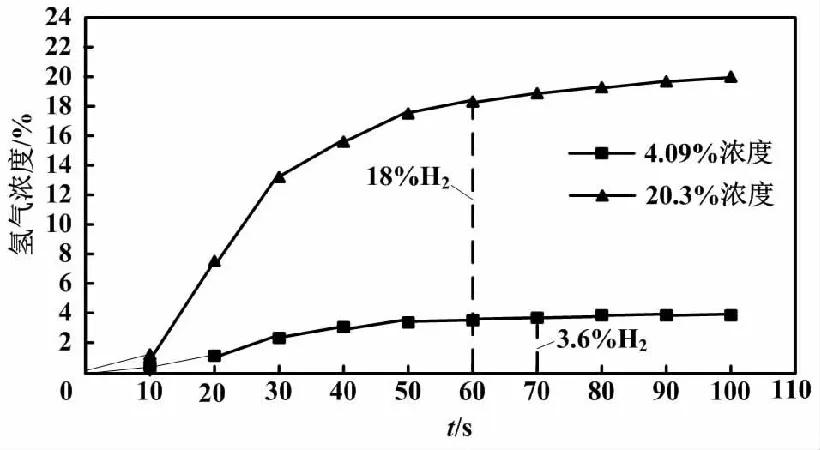

本文在4%和20%标准氢气浓度下进行T90响应时间试验和测量重现性试验。T90响应时间试验曲线如图6所示。

图6 T90响应时间试验曲线Fig.6 Test of response time at T90

测量重现性试验结果如表3所示。

表3 测量重现性试验结果

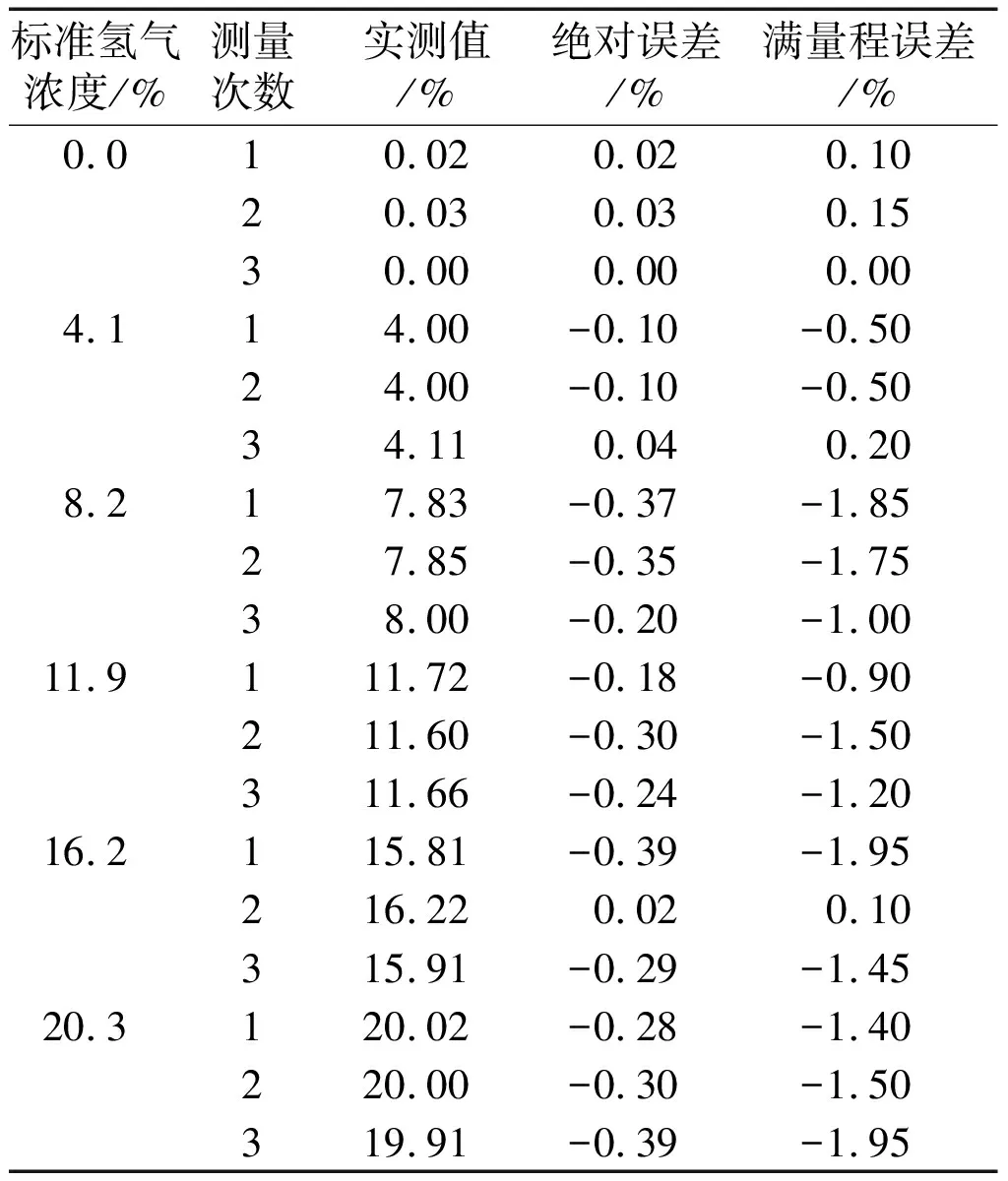

测量重现性试验中,每组标准氢气重复测量8次。在0%、4%、8%、12%、16%、20%标准氢气浓度下进行测量范围试验和测量误差试验。测量误差试验对每组标准氢气连续测量3次。每次试验交替向氢浓度传感器通入标准氢气和高纯氮气。标准氢气通气时间约为10 min。试验过程中,标准氢气由氢气和氮气混合配置而成,作为试验基准。

测量误差试验结果如表4所示。

表4 测量误差试验结果

试验结果表明,氢气浓度监测仪测量范围可达0~20%,大于15%氢气浓度;T90响应时间约为70 s,小于150 s;最大测量误差为-1.95%FS,满足±3%FS的要求;8次重复测量相对标准偏差为1.23%,小于3%。试验所得技术指标全面满足核电厂氢气浓度测量要求。

5 结论

本文研制了恒电位驱动型氢气浓度监测仪,采用恒电位法驱动氢浓度传感器,并对传感器响应信号进行信号调理、数据采集和计算分析,实现了氢气浓度在线监测。仪器性能指标全面满足核电厂安全壳氢气浓度监测设备性能要求。热老化、湿热、振动老化、抗震、辐照老化、电磁兼容、失水事故现况等环境鉴定试验结果,满足三代核电厂设计基准事故(K1)+严重事故(K1*)的设备鉴定要求。仪器适用于核电厂正常运行工况、事故工况以及事故后安全壳内氢气浓度在线监测,对于氢气燃爆预警、氢气风险控制具有极其重要的意义。