配方组成对聚氨酯注浆材料抗压强度影响的研究

2023-02-27王泽辉王振军王笑风

王泽辉,王振军,2*,王笑风,杨 博,李 帅

(1.长安大学材料科学与工程学院,西安 710061;2.交通铺面材料教育部工程研究中心,西安 710061;3.河南省交通规划设计研究院股份有限公司,郑州 450052)

0 前言

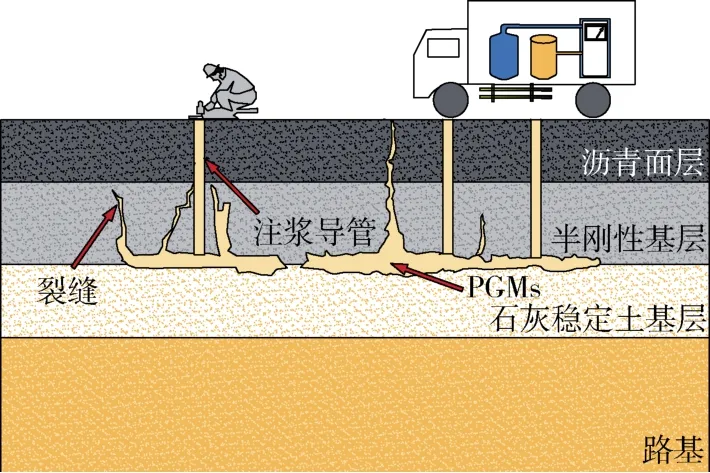

PGMs属于聚氨酯硬质泡沫,因其优异的抗压强度、高膨胀倍率和耐化学性能等被广泛应用于基础工程[1-2]。随着道路服役时间的延长,公路的半刚性基层受到温度、湿度变化的影响,在交通荷载的反复作用下容易产生反射裂缝[3-4]。反射裂缝会造成集料松散、路面脱空等诸多问题,严重影响路基强度和路面使用寿命[5]。图1为PGMs修补道路反射裂缝的示意图,PGMs以液体的形式被注入到道路基层内部,经反应膨胀后生成一定强度的固体,填充裂缝。PGMs需要承受来自外部的压力,因此对PGMs抗压强度的研究具有重要意义[6-7]。

图1 聚合物注浆技术示意图Fig.1 Schematic diagram of polymer grouting technology

聚氨酯材料的使用性能受抗压强度的影响较大,针对其抗压强度的提升研究已成为当今道路裂缝修补材料领域的热点之一[8-12]。聚醚多元醇相比聚酯多元醇具有更高的羟值,更好的分散性和耐老化性能,因此其应用也更为广泛[13-14]。然而,聚酯多元醇生产成本较低,含有刚性较大的苯环,可以增加分子链之间的交联程度,将其引入聚醚多元醇体系中可以改善材料的力学性能[15-17]。将聚酯多元醇与聚醚多元醇以一定比例搭配,形成混合多元醇体系,可降低生产成本,提升PGMs的力学性能。同时,PGMs由多元醇、PM200、催化剂、交联剂等多种原材料组成,其抗压强度受原材料的影响较大,所以研究单一原材料或某种助剂对PGMs抗压强度影响具有一定的局限性。

本文以聚醚多元醇(聚酯多元醇)和PM200为主要原料,催化剂、表面活性剂和发泡剂等为助剂合成了不含溶剂的环保型PGMs,系统性分析了原材料对PGMs的抗压强度、膨胀倍率和表观总密度的影响规律,并采用SEM和FTIR研究了PGMs的微观结构,最终确定了混合多元醇体系下原材料的最佳配比。

1 实验部分

1.1 主要原料

聚醚多元醇(YHY4110)、聚酯多元醇(PS-3152),工业级,济宁贝诺克生物科技有限公司;

TEOA,分析纯,国药集团化学试剂有限公司;

催化剂,Dabco33lv,分析纯,上海桑井化工有限公司;

催化剂,SDJ 9902,分析纯,广东三鼎新材料科技有限公司;

有机硅表面活性剂,分析纯,南京美思德材料有限公司;

物理发泡剂,HCFC-141b,工业级,上海锐一有限公司;

PM200,工业级,万华化学集团股份有限公司。

1.2 主要设备及仪器

FTIR,TENSORⅡ,天津市金贝尔科技有限公司;

SEM,Hitachi S-4800,天津奥特赛塞恩斯仪器有限公司;

多功能路面材料试验机,UTM-30,意大利Controls S.p.a公司。

1.3 样品制备

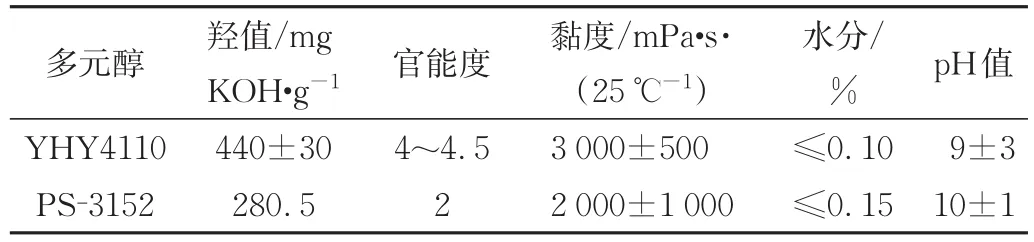

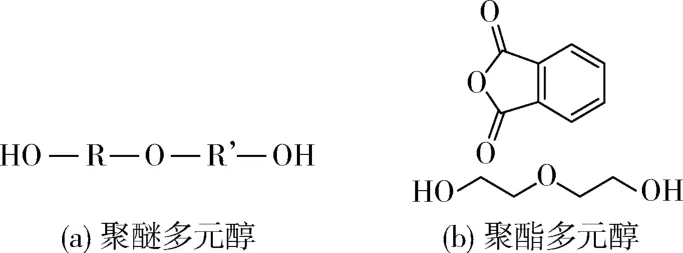

采用一步成型法制备PU注浆材料,A部分为YHY 4110、PS-3152、SDJ 9902、Dabco33lv、表面活性剂、TEOA和纯净水,B部分为PM200;将A和B两部分混合搅拌20 s后倒入模具封闭,5 min后脱模;所有组分均以多元醇质量为基础单位进行计算(下同),PGMs基本配比为聚醚多元醇(聚酯多元醇)100.0 %、有机硅表面活性剂 2.0 %、Dabco33lv 0.6 %、SDJ 9902 0.6 %、纯净水1.5 % 、TEOA 2.0 % 、HCFC-141b 6.0 %、PM200 120.0 %;多元醇性质如表1所示,聚酯多元醇和聚醚多元醇的结构式如图2所示;用聚酯多元醇等质量替换聚醚多元醇,聚酯多元醇的比例为0、5 %、10 %、15 %和20 %,分别对应A、B、C、D、E 5组。

表1 YHY4110与PS-3152的性质Tab.1 Properties of YHY4110 and PS-3152

图2 聚醚多元醇与聚酯多元醇结构式Fig.2 Structural formulae of polyether polyol and polyester polyol

1.4 性能测试与结构表征

无侧限抗压强度测试:参照GB/T 8813—2020,采用多功能路面材料试验机对试样进行无侧限抗压强度测试,获取试样的力学性能信息;以材料10 %形变对应的抗压强度(ε10,MPa)为指标,每个变量测试3组试样,抗压强度的计算如式(1)所示:

式中F10——10 %相对变形时的压缩力,N

A0——初始横截面积,m2

表观总密度测试:参照GB/T 6343—2009进行测试,每组变量测3个试样,试样直径为60 mm、高度为60 mm,试样不去表皮,表观总密度(ρ,kg/m3)按式(2)计算:

式中m——试样的质量,kg

V——试样的体积,m3

膨胀倍率测试:参照CJJT 260—2016,选用塑料杯测定材料的膨胀倍率(n),每个变量测试3组试样。聚氨酯膨胀倍率n按照式(3)计算:

式中V1——聚氨酯混合液的体积,cm3

V2——聚氨酯膨胀固化的体积,cm3

红外分析:将样品研磨成粉末,放入60 ℃烘箱干燥24 h备用。采用溴化钾压片法对材料进行测试,红外分辨率为 4 cm-1,样品扫描时间为 16 s,波数范围为4 000~500 cm-l;

泡孔结构分析:沿垂直于发泡的方向将试样切成3 mm厚薄片,通过导电胶将其黏附在平台上,进行2次真空喷金处理,随后用SEM拍摄PGMs的泡孔结构,测试电压为15 kV,放大倍数为30倍。

2 结果与讨论

2.1 聚酯多元醇对PGMs官能团的影响

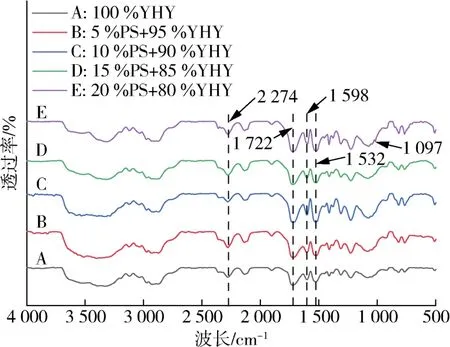

为深入分析聚酯多元醇对体系中官能团的影响,对试样进行FTIR测试,所得的FTIR谱图如图3所示。1 097 cm-1处为C—O—C的不规则吸收峰,1 532 cm-1附近的峰为N—H的伸缩振动峰,1 598 cm-1附近为苯环骨架的振动峰,1 722 cm-1附近的峰为氨基甲酸酯中—C=O的吸收峰,2 274 cm-1附近的峰为—NCO的吸收峰[18-22]。存在—NCO的吸收峰说明体系中PM200有剩余,聚醚多元醇和聚酯多元醇与PM200完全反应。存在N—H和氨基甲酸酯中—C=O的吸收峰,表明生成了氨基甲酸酯。随着聚酯多元醇掺量增大,PM200和苯环对应的峰面积增大,生成氨基甲酸酯的数量减小,体系中的苯环含量变大。

图3 PS-3152对PGMs官能团的影响Fig.3 Effects of PS-3152 on functional groups of PGMs

2.2 聚酯多元醇对PGMs性能的影响

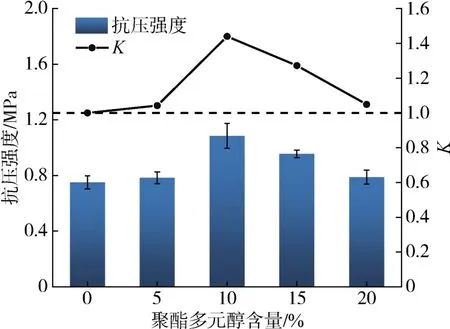

B、C、D和E组对应的抗压强度与A组的抗压强度比记为K,聚酯多元醇PS-3152掺量对PGMs抗压强度及其比值K的影响如图4所示。由图4可知,随着聚酯多元醇PS-3152掺量的增加,PGMs的抗压强度先升高再降低。聚酯多元醇掺量为零时,PGMs的抗压强度为0.75 MPa,当其掺量为5 %时,PGMs的抗压强度为0.78 MPa,提升效果并不明显。这是因为一方面聚酯多元醇的羟值远低于聚醚多元醇YHY4110,这导致相同质量聚酯多元醇生成的氨基甲酸酯的数量大幅度减少;另一方面,体系中的苯环浓度较低,生成的氢键数量较少,分子间的物理交联作用不显著。因此,PS-3152含量为5 %时,PGMs抗压强度提升幅度不明显。但是当PS-3152掺量为10 %时,抗压强度达到最大,为1.09 MPa,与A组抗压强度相比提高了44.5 %。聚合物材料的强度取决于主链的化学键合力或分子链之间的相互作用力。相比于聚醚多元醇,聚酯多元醇具有较高化学键能的苯环和酯基,这增加了聚合物的氢键数量和交联密度,提高了材料的抗压强度[20]。当聚酯多元醇的比例从10 %增加到20 %时,K值从1.44下降到了1.27和1.05,但是仍高于1。含量较多的苯环限制了分子链的运动,对PMGs抗压强度的提高有负面影响,但是混合多元醇体系的抗压强度仍比纯聚醚多元醇体系高。综上所述,聚酯多元醇的最佳掺量为10 %。最佳掺量的聚酯多元醇在体系中所占的比例并不高,这可能是因为聚酯多元醇和聚醚多元醇溶解度受官能团极性影响,原材料的相容性不好,产生了尺寸较差的泡孔结构,继而影响了聚酯多元醇和聚醚多元醇的最佳混合比例[23-25]。

图4 聚酯多元醇对PGMs抗压强度的影响Fig.4 Effects of polyester polyols on compressive strength of PGMs

2.3 催化剂对PGMs的影响

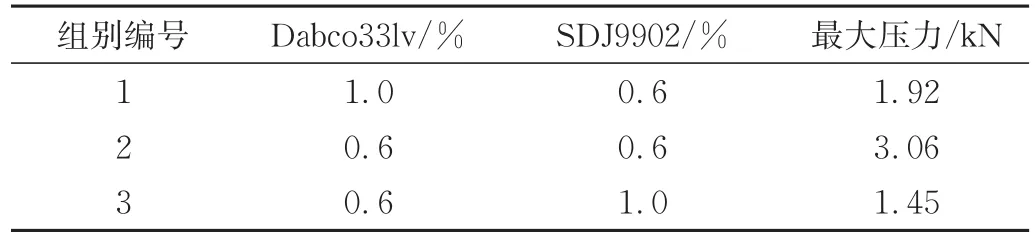

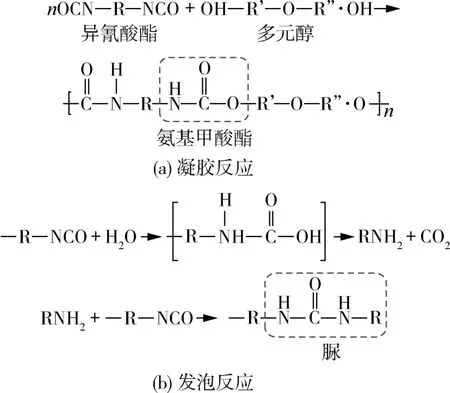

保持其他助剂与表1一致,将聚醚与聚酯多元醇的比例设为9/1,PGMs的抗压强度随催化剂组合掺量变化如表2所示。与表2中组2相比,组1和组3的抗压强度都出现了下降,但两者的劣化机理不同。PGMs的发泡和凝胶化过程基于2种化学反应,即图5(a)凝胶反应和图5(b)发泡反应[26]。Dabco33lv属于胺类催化剂,主要作用于凝胶反应;SDJ-9902属于锡类催化剂,作用于发泡反应。组3试样未完全填充模具,但试样高度达到标准。因此,选择在变形10 %时的最大压力作为力学评价指标。组1增加了Dabco33lv催化剂的用量,导致CO2释放速度加快,凝胶体系中气体过早泄漏,破坏了泡孔结构。组3增加了催化剂SDJ 9902的量,延长了PGMs的凝胶过程,限制了气体的扩散,并最终形成了体积更小的泡孔结构。当凝胶反应快于发泡反应时,泡孔结构可能无法达到最佳体积,因此影响了PGMs的力学性能[15,27]。

表2 催化剂对PGMs抗压强度的影响Tab.2 Effects of catalyst on compressive strength of PGMs

图5 PGMs凝胶反应和发泡反应机理Fig.5 Mechanism of PGMs gel reaction and foaming reaction

2.4 表面活性剂对PGMs的影响

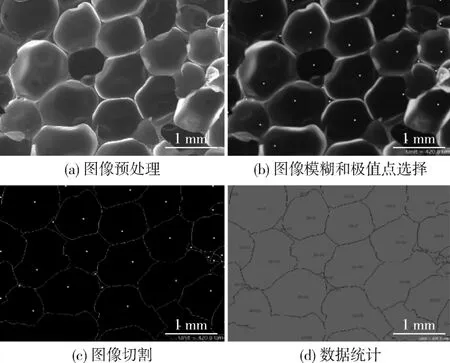

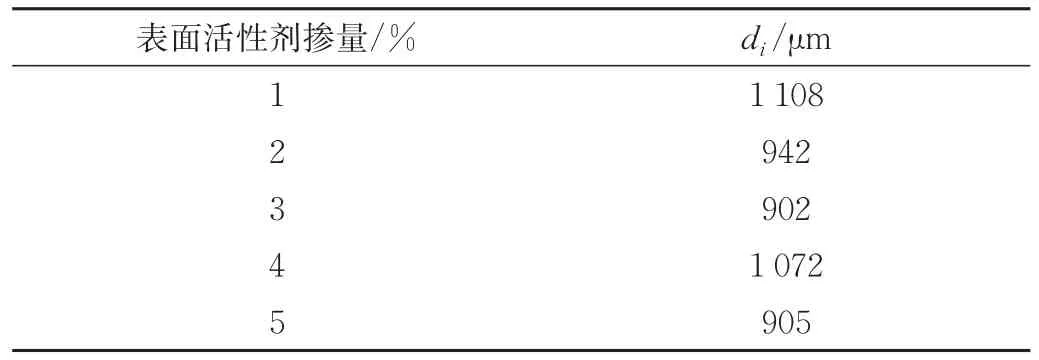

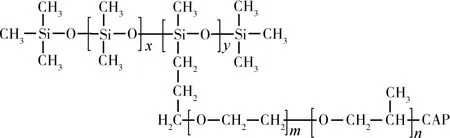

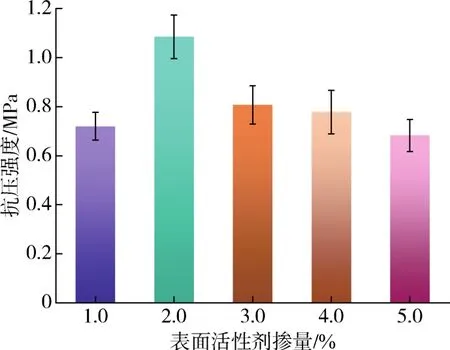

为探究表面活性剂对PGMs抗压强度的影响,将表面活性剂掺量设为0、1.0 %、2.0 %、3.0 %、4.0 %和5.0 % 6组,固定聚醚与聚酯多元醇的比例为9/1,其他助剂含量与表1相同。图6为不同表面活性剂掺量下PGMs的泡孔结构照片,表面活性剂含量为零的PGMs,用0-PGMs表示,以此类推。图6(a)中,泡孔结构较大且形状不规则,泡孔结构之间边界不明显。相比于图6(a),添加表面活性剂的泡孔结构形状较为规则,泡孔结构面积较小,表明表面活性剂起到了改善泡孔结构的作用。2 %-PGMs、3 %-PGMs和4 %-PGMs对应的泡孔结构形状较为规则,接近于圆形。将多边形的泡孔结构近似为圆形,用等效直径(di)表示其大小。以3 %-PGMs的泡孔结构为例,其图像处理过程如图7所示,统计结果如表3所示。2 %-PGMs、3 %-PGMs和5 %-PGMs泡孔结构对应的di相对较小,分别为942 、902、905 μm。泡孔结构特征遵循最低能量原则,其形状越规则面积越小,材料的抗压强度相对越好[28]。因此,综合考虑泡孔结构形状和大小,2 %和3 %掺量的表面活性剂对PGMs泡孔结构改善情况较好。如图8所示,表面活性剂具有以非极性聚二甲基硅氧烷为主链和极性聚醚(聚环氧乙烷-共丙烯氧化物)为接枝物的分子结构[29]。首先,分子中大量的甲基导致硅氧烷链段产生较低的分子间吸引力,降低了体系中的表面张力,起到乳化作用[30-31]。其次,表面活性剂可以聚集在气体和凝胶界面之间,降低了气体通过凝胶界面的概率,有效抑制较大气泡产生[32-34]。当表面活性剂掺量超过3 %时,泡孔结构之间边界不清晰,形状与大小不理想。这可能是较大掺量表面活性剂导致聚合物分子量下降引起的[14]。

图6 不同表面活性剂掺量对PGMs泡孔结构的影响Fig.6 Effects of surfactant content on cellular structure of PGMs

图7 PGMs泡孔结构SEM照片处理过程Fig.7 SEM image processing steps for PGMs cellular structure

表3 表面活性剂对PGMs泡孔结构di的影响Tab.3 Effects of surfactant on di of PGMs cellular structure

图8 有机硅表面活性剂的分子结构Fig.8 Molecular structure of silicone surfactant

如图9所示,随着表面活性剂掺量的增加,PGMs的抗压强度先增大后降低。当表面活性剂掺量为2 %时,PGMs抗压强度达到最大,为1.119 MPa。此时,表面活性剂降低体系的表面张力,抑制了小气泡的合并,使泡孔结构处于相对理想的状态,对PGMs的抗压强度起到积极作用。当表面活性剂掺量为3 %时,虽然PGMs的泡孔结构相对完好,但其抗压强度出现下降。这可能是因为表面活性剂掺量过大,其塑化效果增强,导致材料抵抗外力作用减弱[35]。

图9 表面活性剂对PGMs抗压强度的影响Fig.9 Effects of surfactant on compressive strength of PGMs

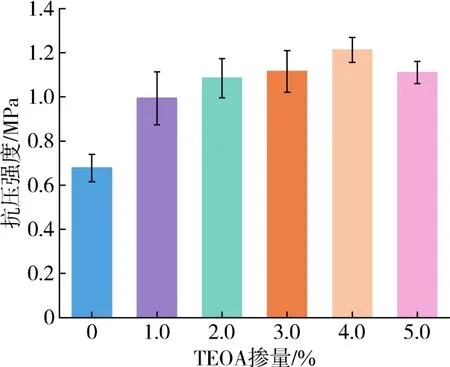

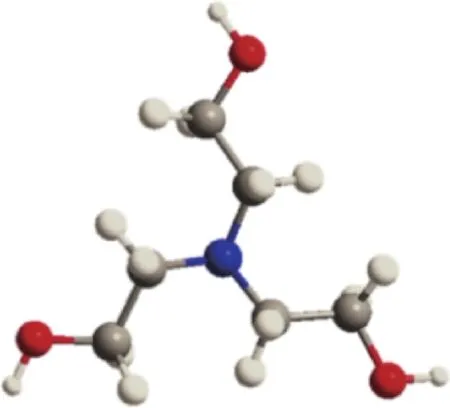

2.5 TEOA对PGMs的影响

设聚醚与聚酯多元醇的比例为9/1,其他助剂含量与表1相同。交联剂TEOA对PGMs抗压强度的影响如图10所示,可见TEOA对PGMs的抗压强度的影响很显著,PGMs的抗压强度随着TEOA掺量的增加先增大后减小。TEOA含量达到4 %时,PGMs的抗压强度达到最大,为1.21 MPa。TEOA的3D结构如图11所示,其含叔胺和多羟基的分子结构能提高发泡的反应速率,并且与—CNO反应形成氨基甲酸酯,形成三维网络结构,提高聚氨酯分子链间的相互作用力[20]。掺量从零增加到4 %的范围内,TEOA化学交联作用明显,并为反应提供了碱性环境,对PGMs的抗压强度起到积极作用。但是当TEOA超过4 %时,PGMs的抗压强度降至1.11 MPa。此时的叔胺结构对发泡反应催化作用增强,使气体在体系固化前溢出,破坏了材料的泡孔结构[36]。此外,TEOA对PGMs的微相分离结构的影响,也造成了PGMs的抗压强度的下降[37]。

图10 TEOA对PGMs抗压强度的影响Fig.10 Effects of TEOA on compressive strength of PGMs

图11 TEOA的3D结构Fig.11 3D structure of TEOA

2.6 发泡剂对PGMs的影响

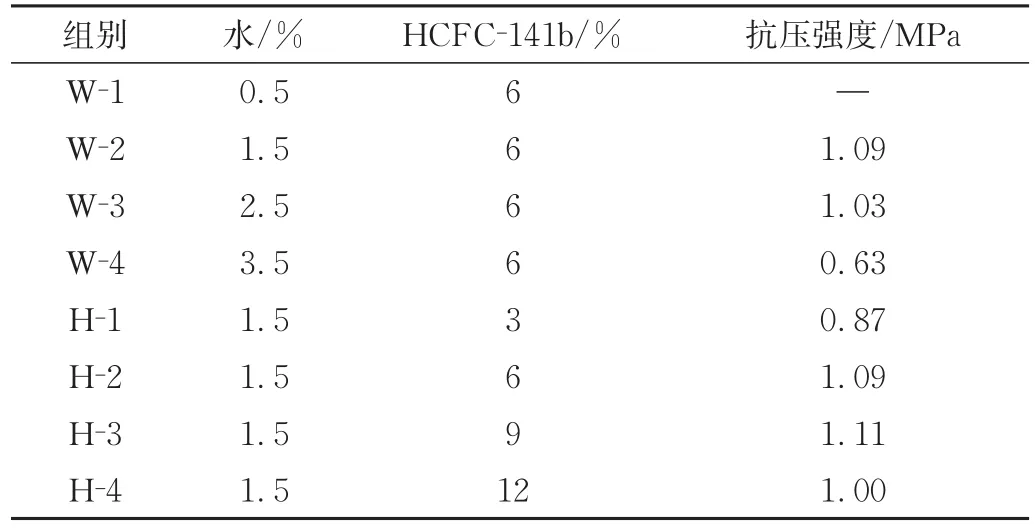

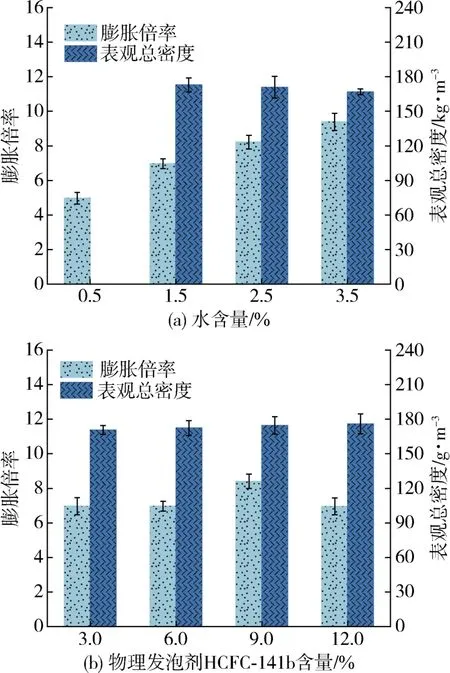

设聚醚与聚酯多元醇的比例为9/1,改变水和发泡剂的掺量,其他助剂含量与表1相同。水和物理发泡剂HCFC-141b的掺量及其对PGMs抗压强度的影响如表4所示,分别用W-1、W-2、W-3和W-4和H-1、H-2、H-3和H-4表示。当水掺量为0.5 %时,试样膨胀倍率较小,无法填充模具,因此不能进行抗压强度测试。随着水掺量的增加,PGMs抗压强度由1.09 MPa下降到0.63 MPa,下降趋势明显。水参加反应会产生CO2和脲键,并释放大量热量,从而破坏PGMs的泡孔结构[38]。因此,增大水含量会使其抗压强度大幅下降。随着HCFC-141b含量的增加,PGMs的抗压强度先小幅增大再缓慢降低。HCFC-141b其本身黏度较低,可以降低体系的黏度,促进原材料之间的反应,有利于抗压强度的提高。但是当掺量增加到12 %时,其对PGMs泡孔结构产生较大影响,PGMs的抗压强度出现了小幅度下降。

表4 发泡剂含量对PGM抗压强度的影响Tab.4 Effects of foaming agent content on PGM compressive strength

图12为发泡剂对PGMs表观总密度和膨胀倍率的影响。随着含水量的增加,PGMs的表观总密度略微减小,膨胀倍率大幅度增加。水参与反应产生气体并释放热量,促进了体系中气体的扩散,使PGMs膨胀倍率变大,表观总密度变小。图12(b)显示随着发泡剂含量的增加,PGMs表观总密度变化不大,膨胀倍率先上升后下降。发泡剂HCFC-141b的沸点为32 °C,对温度较为敏感。其含量较大时,蒸发形成大量气体在泡孔结构形成强度之前溢出体系,造成膨胀倍率的下降。在相对密闭的模具中,PGMs受压力影响膨胀较为缓慢,这对气体的溢出体系产生抑制作用,故表观总密度变化不大。

图12 发泡剂对PGMs膨胀倍率和表观总密度的影响Fig.12 Effects of foaming agent on expansion rate and total apparent density of PGMs

3 结论

(1)当聚酯多元醇的掺量为10 %时,PGMs的抗压强度可达1.09 MPa;当掺量超过 10 %时,聚酯多元醇的苯环会限制分子链的运动,对PGMs抗压强度的提升产生负面影响,但此掺量下混合多元醇体系的抗压强度仍比纯聚醚多元醇体系要高;

(2)当表面活性剂含量为2 %时,PGMs的泡孔结构形状趋于规则,di较小,其抗压强度达到最大值;催化剂与交联剂TEOA,通过影响PGMs化学反应平衡方式影响PGMs的抗压强度;

(3)与发泡剂HCFC-141b相比,水掺量变化对PGMs的抗压强度和膨胀倍率的影响更为显著;随着水掺量的增加,反应产生了更多热量和CO2,导致PGMs膨胀倍率提升至9.38,但其对应抗压强度出现大幅度下降。