海洋工程厚板双丝埋弧焊焊接工艺研究

2023-02-27于绍兴宋光涛贾江涛李振生巩孝田

于绍兴,宋光涛,贾江涛,李振生,巩孝田

海洋石油工程(青岛)有限公司 山东青岛 266520

1 序言

随着海洋工程由几十米的浅水水域进入到300m以上水深的深海领域,海洋装备结构物也朝着大型化发展,这在导致钢板厚度增大的同时,也使厚板所占的比例越来越大。作为占海洋工程导管架焊接工作量约40%的卷管接长工作[1],焊接效率的高低将影响整个项目的建造进度。

埋弧焊因其具有焊接速度快、焊缝质量好、成形美观及熔覆效率高等优点,一直以来在钢管卷制接长工作中占有重要的地位,是卷管接长的主要焊接方法。伴随着越来越多的厚板卷管接长工作量,亟需开发更高效的埋弧焊工艺来提升施工效率。提高埋弧焊的焊接效率有多种方法,比如增加焊丝数量、减小熔敷金属面积、提高熔敷速度等方法。根据我公司的实际情况,选用双丝埋弧焊工艺作为提升焊接效率的方法。

2 双丝埋弧焊介绍

采用的双丝埋弧焊设备为纵列式DC/AC双丝双电源埋弧焊,其主要由焊接电源和自动焊接系统组成,自动焊接系统又包括控制箱和埋弧大臂。在双丝中,前丝为主焊丝,采用直流电源,主要通过其来获得较大的熔深;后丝为从焊丝,采用交流电源,主要用于控制所需要的焊缝表面尺寸,通过双丝前后配合,最终保证焊缝具有良好的焊缝形状[2,3]。其原理如图1所示。

图1 双丝埋弧焊原理

双丝埋弧焊与单丝埋弧焊相比,由于双丝埋弧焊的两个电源作用在同一个熔池,因此总电流比单丝埋弧焊大,更大的电流增加了熔敷率(最大可达单丝的一倍以上)。在保持相同的热输入情况下,大幅提高了焊接速度,实现了高速焊接,最终提升了生产效率。

3 焊接工艺开发

3.1 试验材料

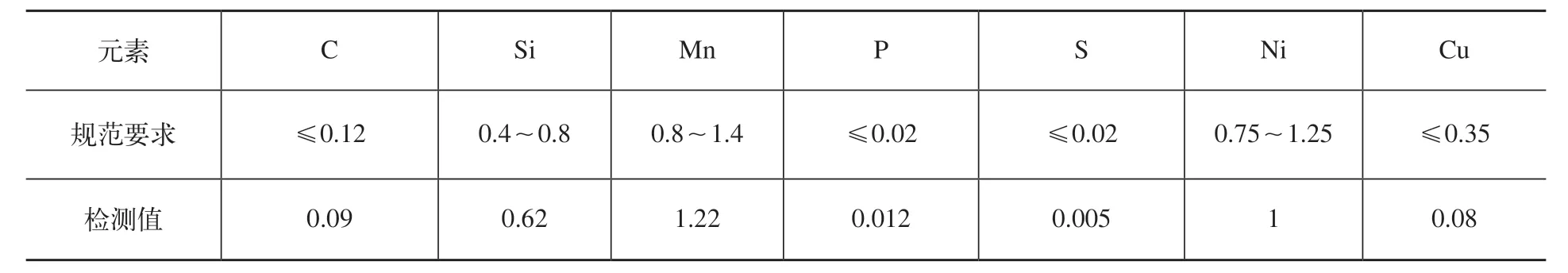

试验用钢材选用海洋工程常用材料GB/T 712—2011《船舶与海洋工程用结构钢》中规定的EH36-Z35钢,其厚度为70mm,材料的供货状态为正火,碳当量为0.42%。试验用钢材的化学成分与力学性能分别见表1、表2。

表1 试验用钢材化学成分(质量分数) (%)

表2 试验用钢材力学性能

试验用焊接材料根据强度与韧性均不低于试验钢材的原则进行选用。考虑到焊接完成后需要对焊接接头进行焊后热处理,这会对焊接接头的强度与韧性均产生影响,因此试验用焊接材料需要保证在经过焊后热处理后,仍能够满足对应的性能要求。基于以上原则,选取AWS A5.23 F7P8-ENi1K-Ni1、φ4.0mm的埋弧焊焊接材料。其在未烘干状态下的扩散氢含量≤5mL/100g。试验用焊接材料的化学成分与力学性能分别见表3、表4。

表3 试验用焊接材料化学成分(质量分数) (%)

表4 试验用焊接材料力学性能(热处理态)

3.2 试验设备

使用的双丝埋弧焊设备为纵列式DC/AC双丝双电源埋弧焊,焊接电源分别为林肯DC-1000和AC-1200,控制箱为NA-3S(DC)和NA-4(AC),电源设备如图2所示。其前导焊丝采用直流电,后随焊丝采用交流电。

图2 焊接电源

3.3 焊接参数

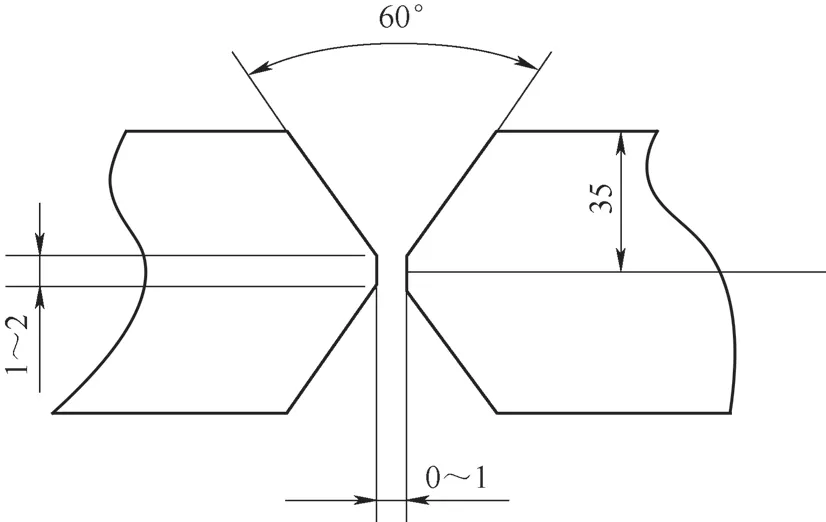

为了满足后续的理化试验取样需要,并充分模拟实际施工中焊接接头的情况,选定的试板尺寸为1000mm×600mm×70mm。埋弧焊采用平焊位置进行焊接,具体的坡口形式如图3所示。

图3 坡口形式

焊接参数主要包含预热温度、最大层间温度、焊接电流、电弧电压、电流极性、焊接速度和热输入等参数。预热主要是为了防止裂纹的产生。预热温度的确定与钢材的淬硬倾向、拘束度以及焊接材料的扩散氢含量有关。钢材的碳当量越大、氢含量越高、厚度越大,产生裂纹的概率也越大,要求的预热温度就越高。根据本试验钢材的碳当量为0.42%,焊接材料扩散氢含量≤5mL/100g以及焊接接头厚度为70mm的情况,结合AWS D1.1/D1.1M:2015《钢结构焊接规范》的要求,设定预热温度为110℃。

由于本试验钢材为正火钢,为了避免沉淀相的溶入以及晶粒粗大导致的热影响区脆化,宜选取偏小的焊接热输入,同时限制最大层间温度,综合考量将热输入限制在3.5kJ/mm,最大层间温度250℃。

焊接时前丝垂直、后丝倾角15°,前后丝间距20mm左右[4]。由于纵列双丝埋弧焊是双电弧单熔池,因此焊接时需要配以高的焊接速度来保证焊接热输入在限定的范围内,从而保证焊接接头的性能指标满足要求。试验用焊接参数见表5。为保证焊接接头根部的焊接质量,需进行碳弧气刨清根与打磨处理。

表5 试验用焊接参数

3.4 焊后热处理

为了降低厚板焊接后的残余应力,需要在试板焊接完成后进行焊后消除应力热处理。采用电阻加热片的方式对焊接试板进行加热,并包裹保温棉进行焊后热处理。热处理保温温度区间600~650℃,保温时长≥2.2h。

其他注意事项主要包括以下两方面内容。

1)焊前要彻底清除坡口附近的铁锈和油污,防止因产生气孔而影响焊接质量。

2)双丝埋弧焊引弧时,先将前丝进行引弧,在电弧稳定运行30mm左右后,后丝在熔池表面起弧;熄弧时,前丝先停弧,后丝待弧坑填满后再熄弧。

4 结果与讨论

4.1 无损检测与理化检测

(1)无损检测 对焊后热处理完成后的焊接试件进行了外观检测、磁粉检测、超声波检测,结果均满足AWS D1.1/D1.1M:2015《钢结构焊接规范》要求。

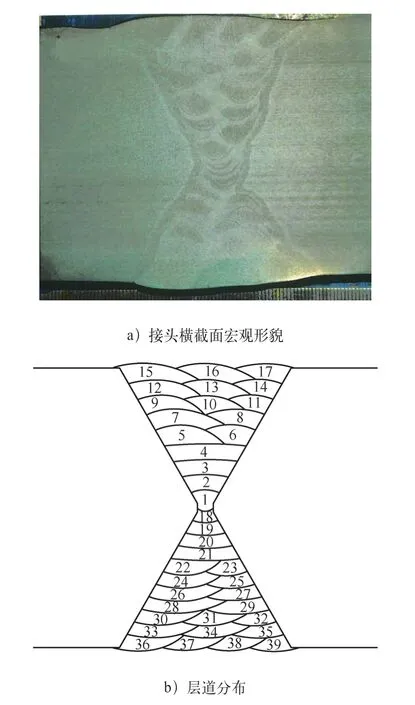

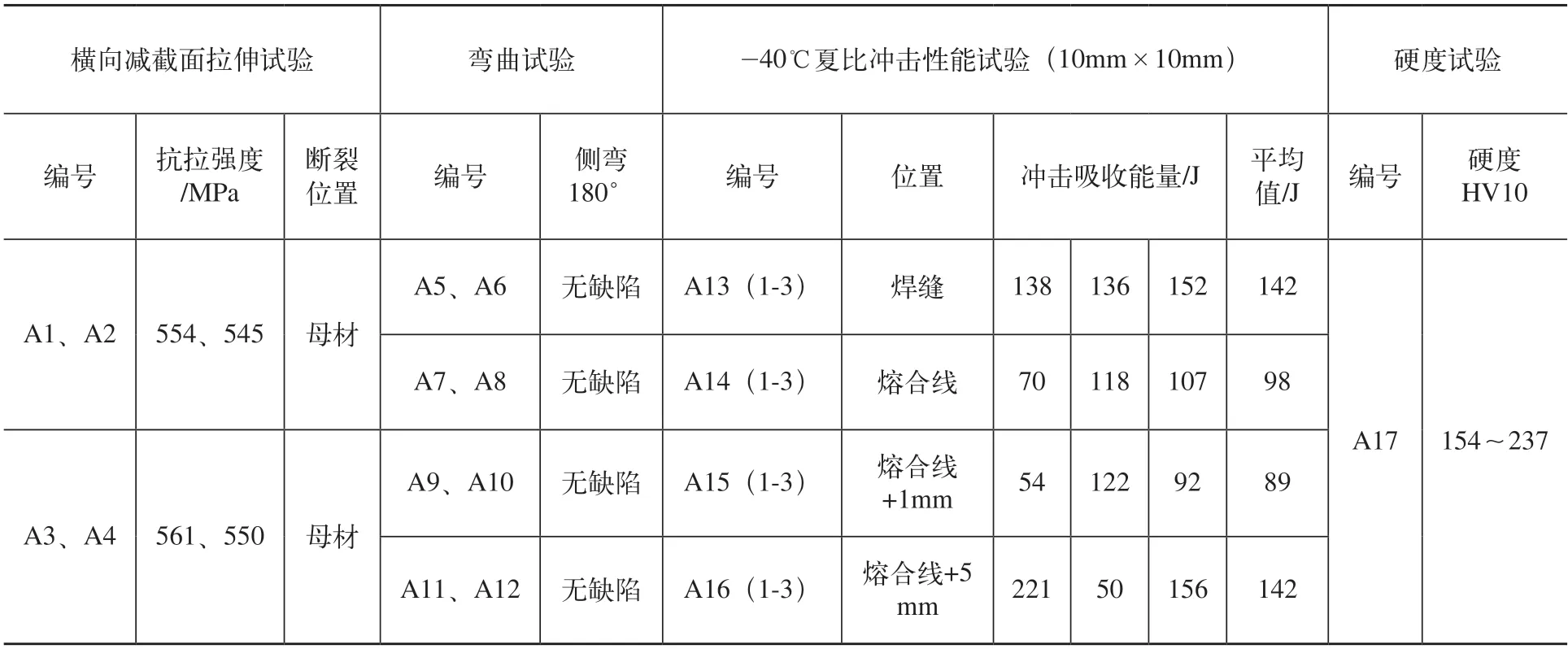

(2)理化检测 主要进行了拉伸、弯曲、冲击韧度、宏观金相以及硬度试验。理化检测结果见表6。接头宏观形貌如图4所示。

图4 接头横截面宏观形貌与层道分布

(3)结果分析 从表6可看出,经过焊后热处理,整个焊接接头的抗拉强度仍大于母材的最小名义抗拉强度的要求。试件在经180°弯曲后,无缺陷产生,表明材料的塑性良好。焊接接头各个区域的冲击吸收能量均在项目要求的最低值34J之上,硬度均<325HV10的要求。各项性能指标均满足要求,证明焊接材料的选取以及焊接参数的设置均合理。由于埋弧焊为自动化焊接且焊缝质量高,因此其焊缝冲击吸收能量值表现优良且较为均匀。热影响区(熔合线、熔合线+1mm、熔合线+5mm)的冲击试验值较之焊缝有所降低,这一方面是由于所选取的焊接材料性能非常优良,另一方面也是由于热影响区化学成分与组织不均匀所致。由于焊缝的性能优良,因此熔合线处的冲击值较之熔合线+1mm处表现稍好。熔合线+1mm处于过热区,晶粒比其余区域较大,因此表现为冲击吸收能量值较低。熔合线+5mm处受焊接热影响的作用较小,因此更多地表现为与母材接近的冲击冲击吸收能量值。另外,虽然母材的碳当量为0.42%,淬硬倾向较大,但因为焊后热处理的作用,所以表现为整体较小的硬度值。

表6 理化检测结果

5 结束语

1)通过无损检测、拉伸试验、弯曲试验、冲击试验、宏观与硬度试验,验证了焊接接头具备良好的性能,满足标准的各项指标要求。

2)双丝埋弧焊工艺的开发成功将大幅提升卷管的焊接效率,该工艺将在海油平台导管架、钢桩、海上风电塔筒等厚壁管的建造中得到广泛应用。