聚硼硅氧烷的结构对其苯乙烯类热塑性弹性体共混物冲击性能影响的分析

2023-02-26刘芳林园园焦传佳许东华栾世方

刘芳 林园园 焦传佳 许东华 栾世方

1(中国科学院长春应用化学研究所,高分子物理与化学国家重点实验室,长春 130022)

2(中国科学技术大学应用化学与工程学院,合肥 230026)

抗冲击防护材料在航空航天、人体及电子产品防护装备制备等领域广泛应用[1-4]。新一代抗冲击防护材料主要为冲击硬化高分子材料[5-6]。冲击硬化高分子具有典型的应变速率响应性[7],在常态下柔软易变形,在快速冲击下能迅速变硬而发挥冲击防护作用。目前,冲击硬化高分子主要是超分子体系[8-9],其中,聚硼硅氧烷(PBS)的研究最为广泛[2,10-11]。

PBS 是主链含有Si—O—B 化学键的聚合物,结构中的B∶O 动态配位键赋予其应变速率响应性[12-13]。PBS 在静态下易发生蠕变,因此无法单独作为抗冲击防护材料使用,多将其作为功能填料与纤维[14]、热塑性材料[15]和泡沫材料[16]等体系复合,以提高材料的抗冲击防护性能。目前,以PBS 为活性成分的抗冲击复合材料中PBS 的抗冲击机理多归为两种:通过B∶O 动态配位键解离耗能[17-18]和通过冲击硬化耗能[19-20]。采用Weissenberg 数(Wi,为应变率与松弛时间的乘积)可判断受力情况下PBS 的抗冲击方式:低应变率下,如果Wi≤1,表明PBS 来得及松弛,此时可通过B∶O 动态配位键解离耗能;高应变率下,如果Wi>1,外界变形的时间尺度远小于B∶O 动态配位键的解离时间尺度,B∶O 动态配位键来不及解离,此时PBS 表现为类固体,在冲击下通过冲击硬化耗能[10,19]。PBS 的松弛时间尺度约为1 s[13,21-22],因此在实际冲击条件(应变率通常大于103s–1)下,PBS 的B∶O 动态配位键来不及解离,只能以冲击硬化方式耗散冲击能量。冲击硬化后的材料能增大受力面积,具体表现为冲击应力值(冲击力与冲击面积的比值)可能减小[21],此时冲击能量可以通过材料的变形以及冲击产生裂纹损耗能量[23]。根据上述推论,PBS 的松弛时间尺度对其耗散冲击能量有很大影响,松弛时间尺度小的PBS 是否会比松弛时间尺度大的PBS 具有更优异的抗冲击性能尚需进一步探究。根据目前的PBS 抗冲击机理[19-20],B∶O 动态配位键是关键功能单元,因此需要验证是否B∶O 动态配位键含量越高对其抗冲击性能越有利。PBS 的剪切行为包括剪切变稀[15]及剪切增稠[24],具有剪切增稠行为的PBS 是否比具有剪切变稀行为的PBS 具备更优异的抗冲击性能也未知。以PBS 为功能填料制备的复合材料均表现出优异的抗冲击性能[25-27],除了PBS 的结构,还应当考虑基体材料对复合材料冲击性能的影响,例如热塑性弹性体的硬度将会影响其抗冲击性能[28]。因此,需采用不同硬度的热塑性弹性体作为基体材料来研究热塑性弹性体硬度对其PBS 共混物冲击性能的影响。

本研究采用双羟基封端的聚二甲基硅氧烷与硼酸(BA)及苯硼酸(PBA)制备了具有不同结构的PBS,其硼含量、剪切行为及松弛时间尺度均不同。将制备的PBS 与苯乙烯类热塑性弹性体共混,通过冲击实验研究PBS 的结构对共混物冲击性能的影响。采用不同硬度的苯乙烯类热塑性弹性体与PBS 共混,探究了聚合物基体的硬度对其PBS 共混物冲击性能的影响。

1 实验部分

1.1 仪器与试剂

ALPHA 傅立叶变换红外光谱仪和AV 400 MHz 核磁共振光谱仪(德国Bruker 公司);ICAP 6300 电感耦合等离子体发射光谱仪(美国Thermo Fisher 公司);MCR702 旋转流变仪(奥地利Anton Paar 公司);R-TPS-4 瞬态测量系统(上海Ransa 测试技术有限公司);SH-7017 落球冲击测试装置(东莞东日仪器有限公司)。

双羟基封端的聚二甲基硅氧烷(粘度为65、750 和18000 cst,美国Sigma-Aldrich 公司);BA(美国Sigma-Aldrich 公司);PBA 和氘代四氢呋喃(阿拉丁试剂公司);苯乙烯类热塑性弹性体HYBRAR™5127(硬度86 HA,简称5127)、HYBRAR™7311(硬度41 HA,简称7311)和HYBRAR™7125(硬度64 HA,简称7125)(日本可乐丽公司);正己烷(分析纯,西陇化学试剂有限公司)。

1.2 实验方法

1.2.1 PBS的制备

参考文献[13]的方法合成PBS。BA 经研磨后用铝筛(100 目,即筛孔孔径150 μm)过滤,在60 ℃真空烘箱中干燥24 h。BA 与双羟基封端的硅油按—OH 等物质的量比(化学计量数r=1∶1)投料,在室温下混合搅拌1 h,然后在120 ℃下反应。粘度为65 cst 的硅油与BA 反应48 h,制得高反应程度的PBS,命名为PBS-65-HR;粘度为65 cst 的硅油与BA 反应6 h,制得低反应程度的PBS,命名为PBS-65-LR;粘度为65 cst 的硅油与PBA 以等物质的量比在120 ℃下反应200 h,制得不含化学交联结构的PBS,命名为PBS-65-NC;粘度为65 cst 的硅油与BA 在室温下反应3 h,制得具有剪切增稠行为的PBS,命名为PBS-65-ST。粘度为750 cst 的硅油与BA 在120 ℃下反应48 h,制得的PBS 命名为PBS-750;粘度为18000 cst 的硅油与BA 在120 ℃下反应48 h,制得的PBS 命名为PBS-18000。PBS 的纯化方法参考文献[28]。将PBS 粗产物溶解在正己烷中,用平均孔径为0.22 μm 的聚偏二氟乙烯(PVDF)膜过滤,得到澄清溶液。旋转蒸发除去正己烷,在60 ℃下真空干燥24 h,最终得到透明的PBS。

1.2.2 PBS/苯乙烯类热塑性弹性体共混物的制备

含有PBS 的抗冲击防护材料中PBS 的添加量通常在10%~90%之间[3,15],本研究固定PBS 的质量分数(m/m)为10%,研究其它参数对PBS/苯乙烯类热塑性弹性体共混物冲击性能的影响。PBS 与苯乙烯类热塑性弹性体在180 ℃下密炼共混5 min,共混时转速为50 r/min。1.2.1 节制备的PBS 均与7125 共混,得到产物分别命名为7125/PBS-65-ST、7125/PBS-65-LR、7125/PBS-65-HR、7125/PBS-65-NC、7125/PBS-750 和7125/PBS-18000。PBS-65-LR 分别与7311 和5127 共混,产物命名为7311/PBS-65-LR 和5127/PBS-65-LR。

1.2.3 流变性能表征

采用旋转流变仪表征材料的流变性能,使用Peltier 板控温系统,用直径25 mm 的平行板夹具,设置间隙为1 mm,在25 ℃条件下进行测试。频率扫描应变设置为0.5%(线性应变区),频率范围为100~0.1 rad/s。稳态剪切实验用于表征PBS 粘度随剪切速率的变化,在样品被剪出夹具后停止测试。

1.2.4 冲击性能表征

冲击性能测试采用落球冲击测试装置,安装有瞬态测量系统,在力传感器(100 kN)的上方放置样品,冲击样品直径为65 mm,高度为6 mm。由直径11 cm、重5 kg 的钢球从1.02 m 的高度自由落下,冲击能量为50 J。按照公式(1)对冲击峰积分,可得到第一次冲击时样品的位移,进而计算出冲击过程的应变[28]:

其中,x(t)为铅球从接触样品到离开样品时发生的位移(mm);t1为第1 个冲击峰的初始时刻(ms),t2为第1 个冲击峰的末时刻(ms);V1是铅球接触到样品时的速度(4.47 m/s);F(t)是随时间变化的冲击力(kN);m为铅球的质量(5 kg)。

冲击过程中的能量耗散比(Energy dissipation ratio,EDR)按照公式(2)计算[3,28]:

其中,COR 表示恢复系数(Coefficient of restitution),按照公式(3)计算:

其中,g为重力加速度(9.8 m/s),h为下落高度(1.02 m),Tm是一次冲击峰结束到二次冲击峰开始的时间间隔。

2 结果与讨论

2.1 PBS的结构与流变性能

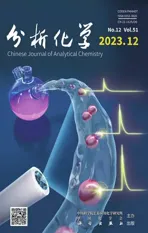

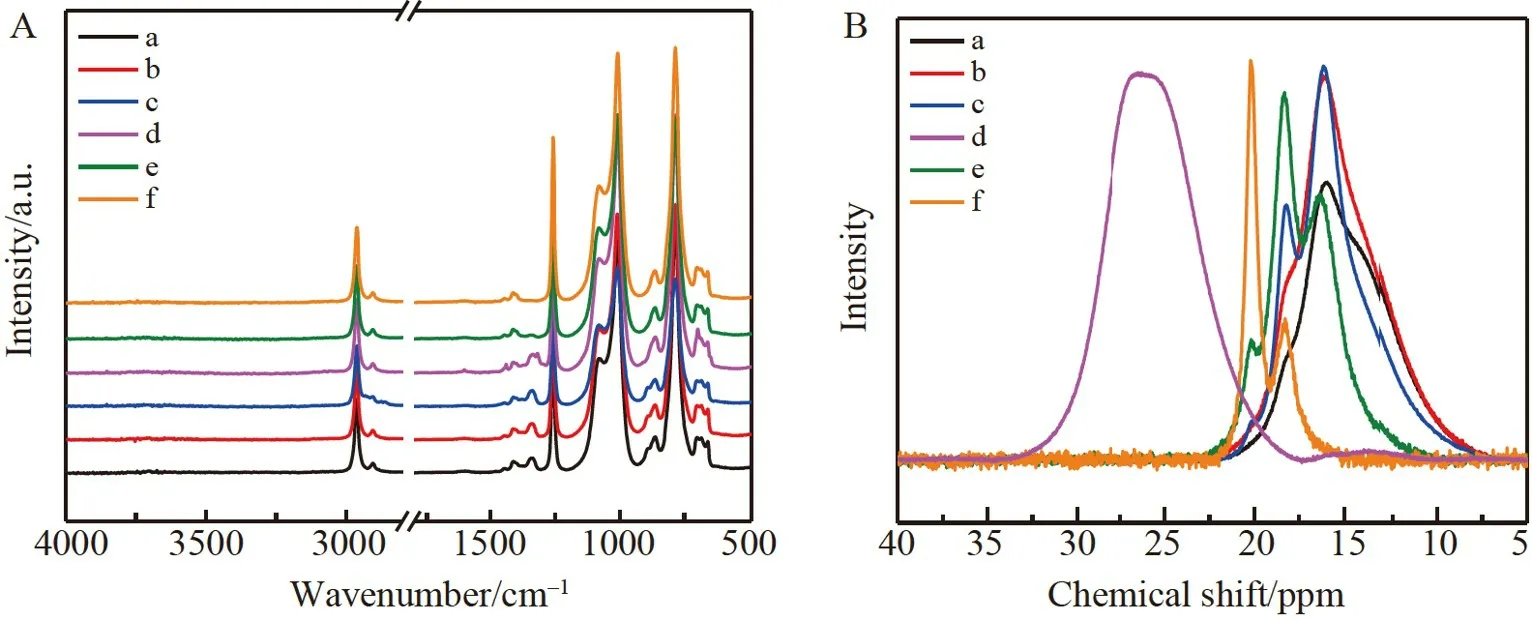

PBS 的红外光谱(FTIR)如图1A 所示,1341 cm–1处的峰对应Si—O—B 键[12,29];图1B 为PBS 的核磁硼谱(11B-NMR)。羟基硅油与BA 或PBA 反应,可得到如图2 所示的3 类硼酸酯结构,分别为3 个羟基参与反应的三元硼酸酯(图2A)、2 个羟基参与反应的二元硼酸酯(图2B)以及只有1 个羟基参与反应的一元硼酸酯(图2C)。核磁硼谱中不同化学位移的峰对应不同的硼酸酯结构以及硼酸化合物[30],峰形有差异,表示PBS 中各结构硼酸酯含量不同。利用电感耦合等离子体发射光谱仪检测不同结构的PBS 中硼的含量,结果见表1。其中,反应程度低的样品PBS-65-LR 的硼含量低,与本研究组此前的研究结果一致[30]。另外,用于反应的硅油分子量越高,样品中硼含量越低,如表1 所示的PBS-750 和PBS-18000 的硼含量。基于此,后续实验选用硼含量不同的样品PBS-18000、PBS-750、PBS-65-LR 和PBS-65-HR(硼含量依次升高)考察硼含量对共混物冲击性能的影响。

表1 不同结构PBS的硼含量Table 1 Content of boron in PBS with different structures

图1 不同结构的聚硼硅氧烷(PBS)的红外光谱(FTIR)图(A)和核磁硼谱(11B-NMR)结果(B)(a:用粘度为65 cst 的羟基硅油与硼酸制备的具有剪切增稠行为的PBS(PBS-65-ST);b:用粘度为65 cst 的羟基硅油与硼酸制备的低反应程度的PBS(PBS-65-LR);c:用粘度为65 cst 的羟基硅油与硼酸制备的高反应程度的PBS(PBS-65-HR);d:用粘度为65 cst 的羟基硅油与苯硼酸制备的不含化学交联结构的PBS(PBS-65-NC);e:用粘度为750 cst 的羟基硅油与硼酸制备的PBS(PBS-750);f:用粘度为18000 cst 的羟基硅油与硼酸制备的PBS(PBS-18000))Fig.1 Fourier transform infrared(FTIR)spectra(A)and 11B-nuclear magnetic resonance(11B-NMR)spectra(B)of polyborosiloxane (PBS) with different structures (a: PBS with shear thickening behavior that prepared by hydroxyl silicone oil with viscosity of 65 cst and boric acid(PBS-65-ST);b:PBS with low-reactivity that prepared by hydroxyl silicone oil with viscosity of 65 cst and boric acid (PBS-65-LR);c: PBS with high-reactive that prepared by hydroxyl silicone oil with viscosity of 65 cst and boric acid(PBS-65-HR);d:PBS without chemical crosslink that prepared by hydroxyl silicone oil with viscosity of 65 cst and boric acid (PBS-65-NC);e: PBS prepared by hydroxyl silicone oil with viscosity of 750 cst and boric acid(PBS-750);f:PBS prepared by hydroxyl silicone oil with viscosity of 18000 cst and boric acid (PBS-18000))

图2 PBS 中的硼酸酯结构:(A)三元硼酸酯;(B)二元硼酸酯;(C)一元硼酸酯Fig.2 Borate structure in PBS: (A) Ternary borate ester;(B) Binary borate ester;(C) Mono borate ester

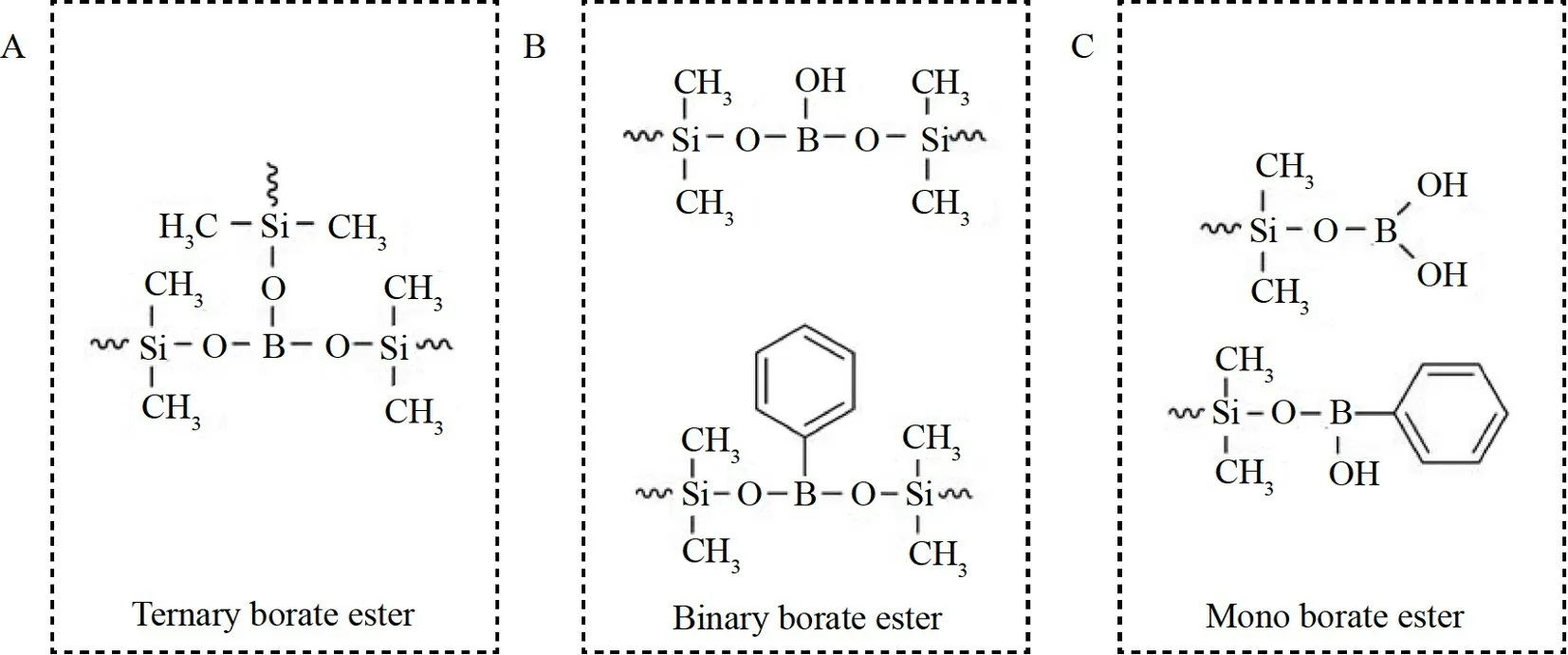

如图3A 所示,硼含量不同的PBS 其模量和松弛时间也不同。PBS-65-LR 和PBS-65-HR 所用的羟基硅油相同,反应程度不同,低反应程度的PBS(PBS-65-LR)模量低,松弛时间(储能模量G′和损耗模量G′′交叉频率的倒数)短。PBS-750 和PBS-18000 的硼含量低,但在高频区模量升高,是因为PBS-750 和PBS-18000 中存在物理缠结作用,构成了物理网络,这些缠结点在高频区对PBS 的模量有贡献,导致模量升高[13]。图3B 为PBS-65-ST、PBS-65-NC 和PBS-65-LR 的稳态剪切测试结果,PBS-65-ST 具有剪切增稠行为,在1~10 s–1剪切速率下,粘度随剪切速率增加而增大,出现明显的剪切增稠。PBS-65-NC 由于不含有化学交联,因此不呈凝胶态,粘度低,室温下无法利用频率扫描表征出样品的松弛时间。以稳态剪切过程中粘度开始降低时对应的剪切速率的倒数定义其松弛时间[31],PBS-65-NC 的松弛时间为1.6× 10–3s。作为对比,PBS-65-LR 具有剪切变稀行为,其松弛时间约为1 s(临界剪切变稀的剪切速率的倒数)。以下关于剪切增稠行为和松弛时间对共混物冲击性能的影响实验均采用PBS-65-LR 作对照样品。

图3 (A)不同硼含量的PBS 的频率扫描测试结果(a:PBS-18000;b:PBS-750;c:PBS-65-LR;d:PBS-65-HR);(B)不同结构的PBS 稳态剪切测试结果(a:PBS-65-ST;b:PBS-65-NC;c:PBS-65-LR)Fig.3 (A)Frequency sweep of PBS with different contents of B (a:PBS-18000;b:PBS-750;c: PBS-65-LR;d:PBS-65-HR);(B) Steady shear of PBS with different structures (a: PBS-65-ST;b: PBS-65-NC;c: PBS-65-LR)

2.2 硼含量对共混物冲击性能的影响

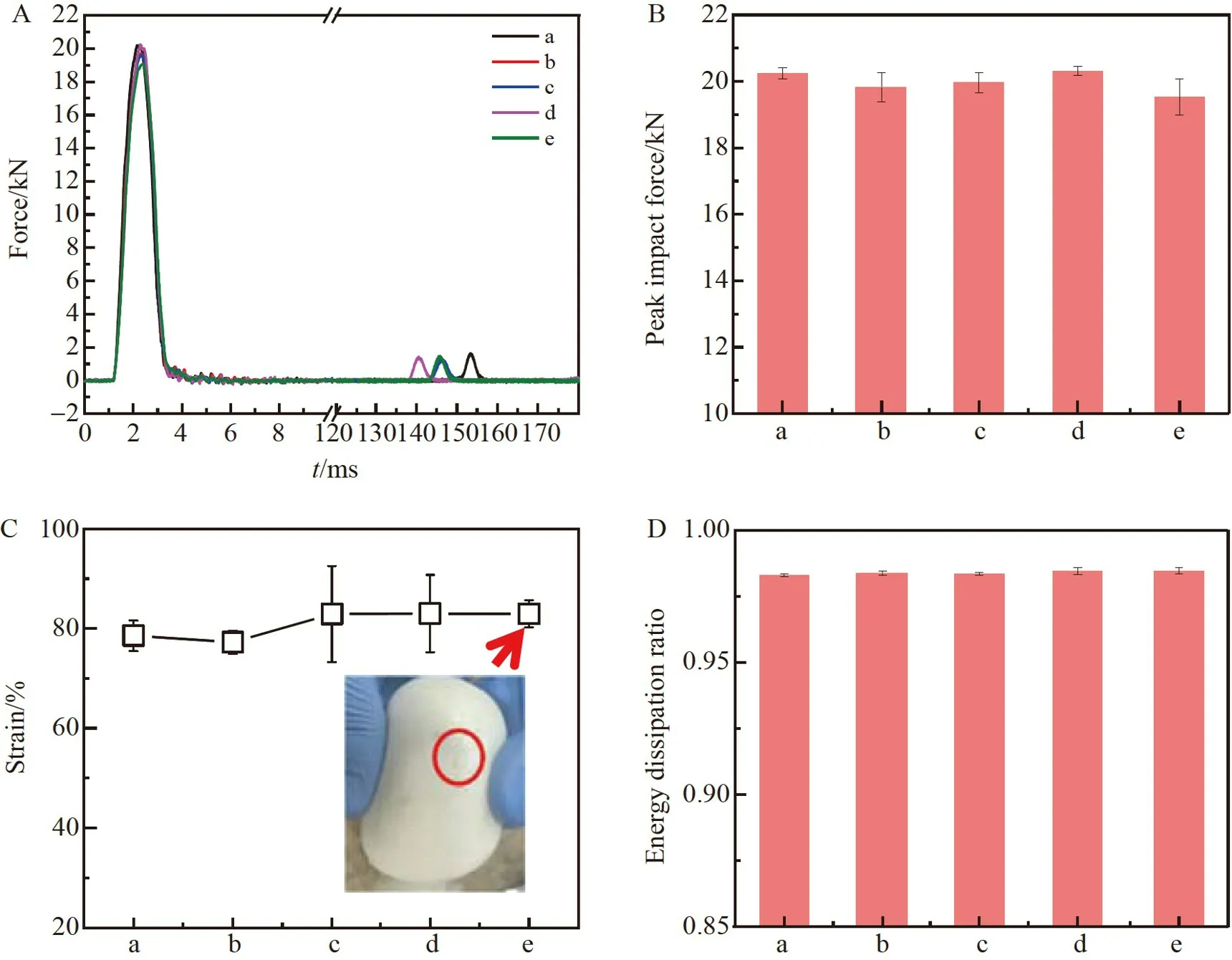

图4 为不同硼含量共混物的冲击实验结果。图4A 为原始冲击曲线,图4B 为第一次冲击峰的峰值冲击力统计结果。不同硼含量的PBS 对其共混物的峰值冲击力影响较小,并且共混物的峰值冲击力与7125 相比没有明显差异。利用公式(1)计算冲击过程的位移,进而计算出冲击过程中的最大冲击应变,如图4C 所示,其中7125/PBS-65-HR 在冲击过程中出现裂纹(图4C 插图)。共混物的冲击应变较原始热塑性弹性体没有显著变化。根据公式(2),计算得出冲击过程中的EDR,发现不同硼含量共混物的EDR与7125 相比没有显著差异,并且加入PBS 后也未改善7125 的冲击性能。

图4 HYBRAR™7125(7125)与不同硼含量PBS 的共混物(7125/PBS)的冲击实验结果:(A)原始冲击曲线;(B)峰值冲击力;(C)最大冲击应变;(D)冲击过程中的能量损耗比(EDR)测试结果(a:7125;b:7125 和PBS-18000 的共混物(7125/PBS-18000);c:7125 和PBS-750 的共混物(7125/PBS-750));d:7125 和PBS-65-LR 的共混物(7125/PBS-65-LR);e:7125 和PBS-65-HR 的共混物(7125/PBS-65-HR)Fig.4 Impact test results of the blends of HYBRAR™7125(7125)and PBS with different contents of B(7125/PBS);(A)Original impact curve;(B)Peak impact force;(C)Maximum impact strain;(D)Energy dissipation ratio(EDR)during impact(a:7125;b:the blend of 7125 and PBS-18000(7125/PBS-18000);c:the blend of 7125 and PBS-750 (7125/PBS-750);d: the blend of 7125 and PBS-65-LR (7125/PBS-65-LR);e: the blend of 7125 and PBS-65-HR (7125/PBS-65-HR))

2.3 PBS的剪切增稠行为对共混物冲击性能影响的分析

目前,抗冲击防护材料领域的文献中通常将PBS 称为“剪切增稠胶/剪切硬化胶”[2,10,14,17],多指PBS中B∶O 动态配位键来不及解离导致的冲击硬化行为,或是模量随振动频率增大而增大的行为[7,19-20]。但是,具有剪切增稠行为(粘度随剪切速率增加而增加)的PBS 对共混物的冲击性能有何影响尚未可知。本研究选用具有剪切增稠行为的PBS-65-ST 和具有剪切变稀行为的PBS-65-LR 进行对比,分析PBS 的剪切增稠行为对7125/PBS 共混物冲击性能的影响。

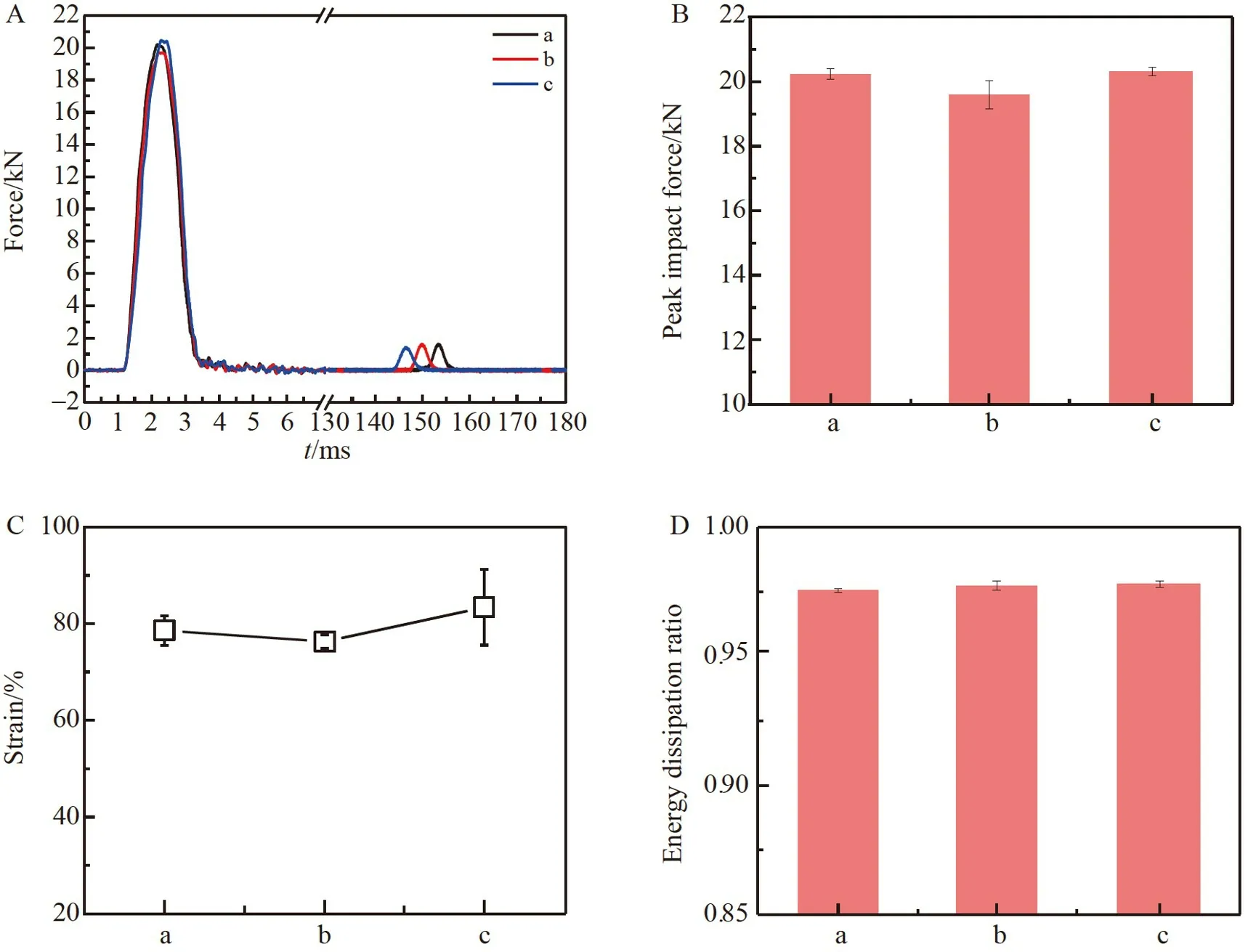

图5 为具有不同剪切行为的PBS/7125 共混物的冲击测试结果。图5B 为第一次冲击峰的峰值冲击力,从图中可知不同剪切行为的PBS/7125 共混物峰值冲击力没有表现出显著性差异,并且PBS-65-ST 对共混物的峰值冲击力影响较小。此外,不同剪切行为的PBS 共混物的EDR 没有明显差异(图5D),说明具有剪切增稠行为的PBS 未改善7125 的冲击性能。

图5 7125 和不同剪切行为PBS 的共混物的冲击实验结果:(A)原始冲击曲线;(B)峰值冲击力;(C)最大冲击应变;(D)冲击过程中的EDR(a:7125;b:7125 和PBS-65-ST 的共混物(7125/PBS-65-ST);c:7125/PBS-65-LR)Fig.5 Impact test results of the blends of 7125 and PBS with different shear behaviour: (A) Original impact curve;(B)Peak impact force;(C)Maximum impact strain;(D)EDR during impact(a:7125;b:the blend of 7125 and PBS-65-ST (7125/PBS-65-ST);c: 7125/PBS-65-LR)

2.4 PBS的松弛时间尺度对共混物冲击性能的影响

文献[7,11,17,23]的研究结果表明,PBS 的耗能机理为:在低应变率下,当Wi≤1 时,主要通过B∶O动态配位键解离耗散能量;在高应变率下,当Wi>>1 时,B∶O 动态配位键来不及解离,PBS 发生冲击硬化,此时冲击能量可以通过材料的变形被吸收或者冲击产生裂纹损耗。但是,通过PBS 制备的抗冲击防护材料中PBS 的冲击变形时间尺度远小于PBS 的松弛时间尺度[19-20,26],因此,Wi>>1,PBS 来不及通过B∶O 动态配位键的解离松弛应力。本研究选用松弛时间尺度相差较大的2 个样品PBS-65-NC 和PBS-65-LR,用于分析PBS 的松弛时间尺度对共混物冲击性能的影响。

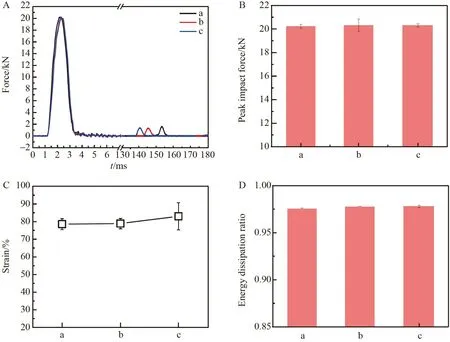

图6 为不同松弛时间尺度的PBS 共混物的冲击实验结果。实验中的冲击高度为1.02 m,接触到样品时的冲击速度为4.47 m/s,样品厚度为6 mm,冲击时的应变率为745 s–1,因此可计算出2 种松弛时间尺度的样品在冲击时的Wi分别为1.19 和745。快松弛PBS 共混物的Wi≈1,理论上冲击速率几乎与B∶O 动态配位键离解速率匹配,能够有效耗散能量;相对慢松弛的PBS 共混物的Wi>>1,说明B∶O 动态配位键来不及解离,此时冲击能量可以通过材料的变形被吸收或者冲击产生裂纹损耗[7,11,17,23]。然而,本实验结果表明,不同松弛时间尺度的PBS 共混物其峰值冲击力没有明显差异(图6B),并且具有更小松弛时间尺度的PBS 共混物未降低材料的峰值冲击力。进一步计算得到材料的最大冲击应变,如图6C 所示,小松弛时间尺度的PBS 共混物未增大冲击过程中的应变。此外,具有不同松弛时间尺度的PBS 共混物的EDR 没有明显差异(图6D),说明小松弛时间尺度的PBS 共混物未改善材料的能量耗散能力。

图6 7125 和不同松弛时间PBS 共混物的冲击实验结果:(A)原始冲击曲线;(B)峰值冲击力;(C)最大冲击应变;(D)冲击过程中的EDR(a:7125;b:7125 和PBS-65-NC 的共混物(7125/PBS-65-NC);c:7125/PBS-65-LR)Fig.6 Impact test results of the blends of 7125 and PBS with different relaxation time: (A) Original impact curve;(B)Peak impact force;(C)Maximum impact strain;(D)EDR during impact(a:7125;b:the blend of 7125 and PBS-65-NC (7125/ PBS-65-NC);c: 7125/PBS-65-LR)

2.5 苯乙烯类热塑性弹性体的硬度对共混物冲击性能的影响

在前期工作中[3],本研究组采用橡皮泥(DOWSIL™3179)与5127 共混,发现随橡皮泥含量增加,共混物的抗冲击性能明显提升,由于选用的热塑性弹性体硬度较大,材料的能量损耗增大,这可能是由于橡皮泥的加入降低了材料硬度。为了研究基体材料的硬度对共混物冲击性能的影响,本研究选用3 种不同硬度的苯乙烯类热塑性弹性体分别与PBS-65-LR 共混,7311、7125 和5127 的硬度依次增大,分别为41、64 和86 HA。

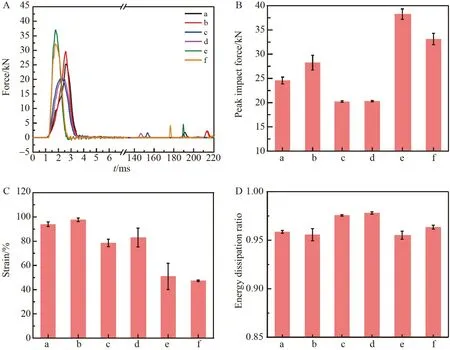

图7 为不同硬度热塑性弹性体与PBS 共混物的冲击实验的结果。图7B 显示了样品的峰值冲击力,热塑性弹性体的硬度对共混物的峰值冲击力有很大影响,其中,7311 共混物的峰值冲击力增大,7125 共混物的峰值冲击力几乎不变,5127 共混物的峰值冲击力降低,这与前期工作中用橡皮泥(DOWSIL™3179)与5127 共混时观察到的规律一致[3]。图7C 为冲击过程中的最大应变,可见随热塑性弹性体硬度增大,共混物的的冲击应变减小,但是共混物与原始热塑性弹性体相比没有明显变化。不同硬度的热塑性弹性体和共混物的EDR 如图7D 所示,7311 和7125 共混物的EDR 相比原始热塑性弹性没有明显变化,5127 共混物的EDR 比5127 略高。上述实验结果表明,热塑性弹性体的硬度对材料的冲击性能有影响,对于硬度高的热塑性弹性体,冲击峰值力降低,EDR 增大,有一定的能量损耗作用。

图7 不同苯乙烯类热塑性弹性体与PBS-65-LR 的共混物的冲击实验结果:(A)原始冲击曲线;(B)峰值冲击力;(C)最大冲击应变;(D)冲击过程中的EDR(a:HYBRAR™7311(7311);b:7311 和PBS-65-LR 的共混物(7311/PBS-65-LR);c:7125;d:7125/PBS-65-LR;e:HYBRAR™5127(5127);f:5127和PBS-65-LR 的共混物(5127/PBS-65-LR))Fig.7 Impact test results of the blends of PBS-65-LR and styrene thermoplastic elastomers:(A)Original impact curve;(B)Peak impact force;(C)Maximum impact strain;(D)EDR(a:HYBRAR™7311(7311);b:the blend of 7311 and PBS-65-LR (7311/ PBS-65-LR);c:7125;d:7125/PBS-65-LR;e: HYBRAR™7311 (5127);f:the blend of 5127 and PBS-65-LR (5127/PBS-65-LR))

3 结论

制备了不同结构的PBS,并将其与不同硬度的苯乙烯类热塑性弹性体复合制备共混物,利用落球冲击实验分析了PBS 的结构以及热塑性弹性体的硬度对PBS/热塑性弹性体共混物冲击性能的影响。研究结果表明,PBS 添加含量为10%时,PBS 的结构对共混物的冲击性能影响较小,加入PBS 未改善热塑性弹性体的冲击性能。热塑性弹性体的硬度会影响共混物的峰值冲击力,当硬度由低到高,其共混物的峰值冲击力分别表现为增加、基本不变和减小。在硬度较大的热塑性弹性体中,PBS 具有一定的能量耗散,不同结构的PBS(其硼含量、剪切行为和松弛时间尺度均不同)未改善硬度较低的苯乙烯类热塑性弹性体的冲击性能。