淮北某铁矿选矿厂设计及尾砂综合利用

2023-02-24薛晨

薛晨

(1.中钢集团马鞍山矿山研究总院股份有限公司;2.华唯金属矿产资源高效循环利用国家工程研究中心有限公司;3.金属矿山安全与健康国家重点实验室)

铁矿石是钢铁冶炼的重要原材料,钢铁行业作为国民经济的重要支柱产业,为经济发展起到“加速器”“压舱石”的作用。我国铁矿石资源丰富且特点显著,一是贫矿多,约占总储量的80%;二是资源分布较为分散且矿体复杂[1]。因此,铁矿石选矿通常工艺流程复杂[2]、选矿成本较高。地域错配格局下,我国铁矿石面临着较高的供应风险,对外依赖度高[3],进口来源国也相对集中,这种资源博弈下的贸易格局使得中国较为被动。中国在积极推动海外权益矿的同时,也开始增大国内铁矿石的内挖潜力。2022年1月,由中钢协提出旨在加强铁矿石资源保障的“基石计划”获得推进,该计划旨在用2~3个“五年规划”时间,改变中国铁资源来源构成,从根本上解决钢铁产业链资源短板问题,降低铁矿石对外依存度[4],已初步明确提升国内矿产量、支持国内废钢回收和利用、在防风险前提下加快海外矿开发三大举措。

淮北某铁矿位于淮北平原北部,矿床为厚层第四系松散岩层所覆盖,为热液型矿床,矿床内的矿石矿物成分主要包括磁铁矿、黄铁矿等金属矿物和透辉石等脉石矿物,拟设计新建1 座年处理原矿45 万t规模的选矿厂。

1 供矿条件及矿石性质

该铁矿采用地下开采方式,每年可供选厂原矿45万t,原矿从主井提升后通过有轨小车卸至粗破碎车间的原矿仓,从而进入选矿作业。原矿仓附近设有堆场,原矿最大块度350 mm,矿石真密度3.691 t/m3。

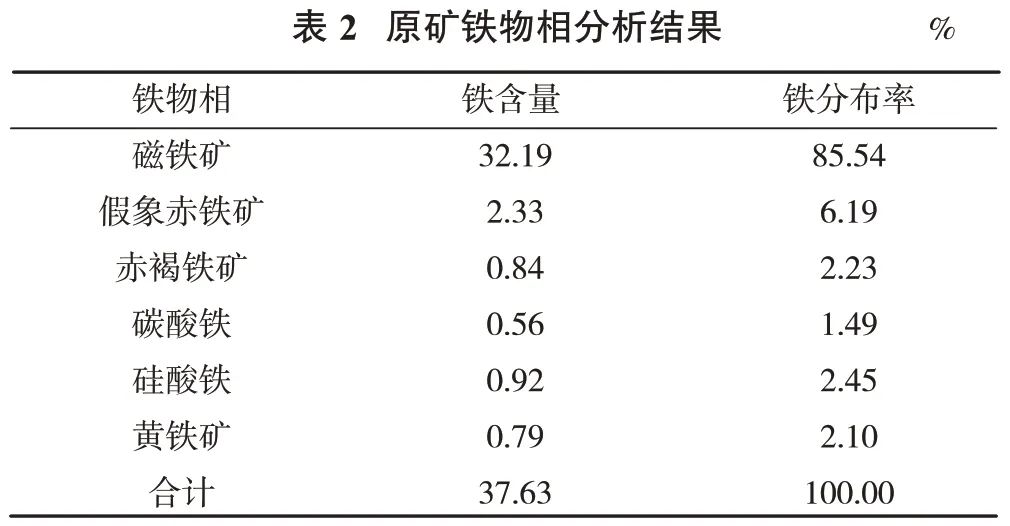

矿石的结构包括他形粒状结构、自形-半自形粒状结构、交代残留结构、包含结构、周边结构、脉状结构、压碎结构等,矿石构造主要有致密块状、浸染状、条带状、团块状构造等,前三者比较发育。原矿化学多元素及铁物相分析结果见表1、表2。

由表1、表2可知,在矿石自然类型中其主要化学成分为Fe、SiO2、Al2O3、CaO、MgO,五者总量占70%以上,其次为S,少量Cu、Zn、P等,虽分布普遍,但含量较少,均不能构成工业矿体,仅对铁矿石的质量产生影响;矿石中的主要金属矿物为磁铁矿,磁性铁占有率91.73%;矿石有害杂质中磷含量较低,硫含量较高。

2 选矿试验流程及指标

根据原矿性质,矿石中磁性铁占有率较高,选别工艺主要采用弱磁选方法;赤褐铁矿的含量仅占铁分布率的2.23%,回收该类矿物的投资、成本均较高,试验暂不考虑对该类矿石的回收;碳酸铁和硅酸铁分布率合计3.94%,这部分铁在目前的工艺水平下,采用常规的选矿工艺较难以回收。

从单一弱磁选工艺流程来看,阶段磨选与连续磨选相比,具有提前抛尾、节能降耗等显著特点。因此,结合国内外同类铁矿石选矿实践,选矿试验采用阶段磨矿—弱磁选工艺流程回收磁性矿物,当一段磨矿细度为-0.074 mm 55%进行弱磁选抛尾,粗精矿进行二段磨矿,细度磨至-0.074 mm 90%时,进行二段磁选和三段磁选,可得到产率53.51%、铁品位65.79%、回收率为93.55%的铁精矿。试验数质量流程见图1。

3 设计流程及指标

3.1 设计流程

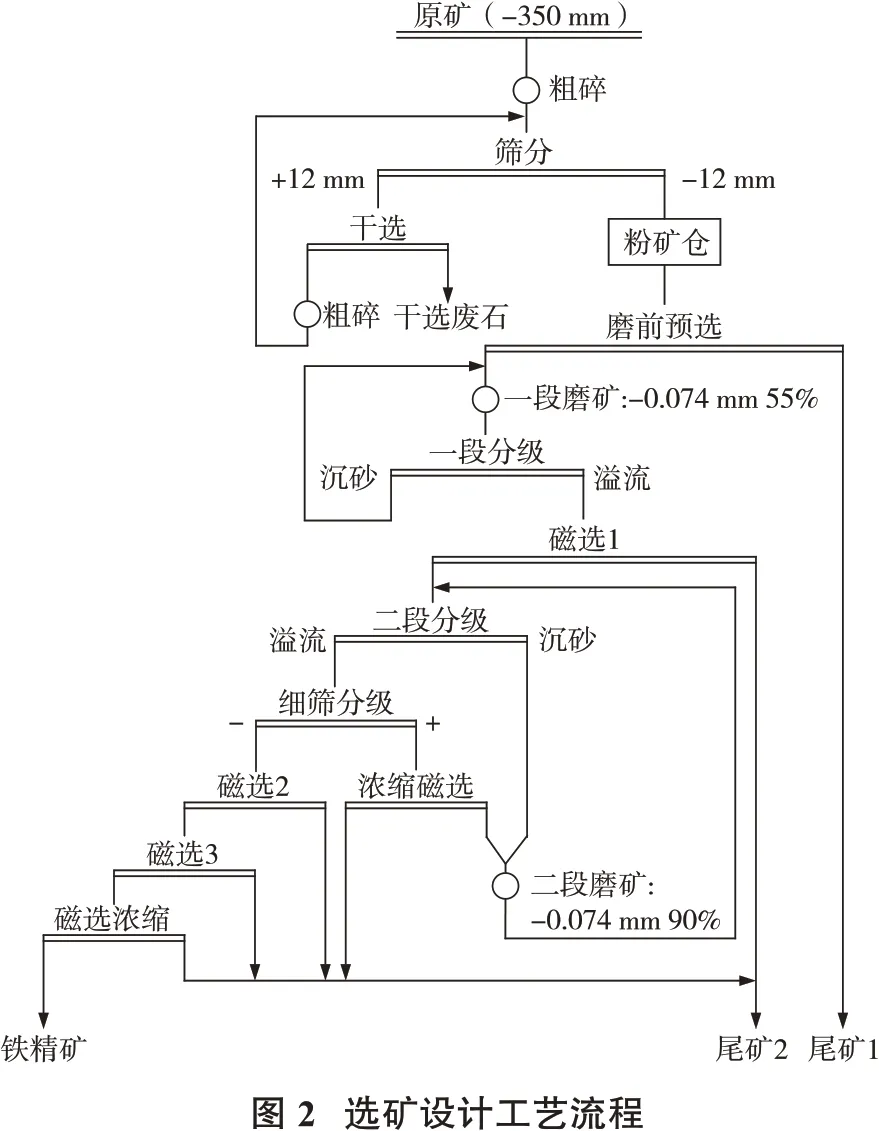

(1)破碎流程设计。根据该选矿厂破碎系统的建设规模、国内外破碎设备生产发展现状、采矿供矿块度等因素,以“多碎少磨”为原则,尽量降低最终破碎产品粒度,设计采用两段一闭路破碎流程,原矿粒度-350 mm,设计最终破碎粒度-12 mm。

(2)磨选流程设计。根据该铁矿的原矿性质、选矿试验结果及项目拟建地实际情况,参考国内同类矿山选矿生产实践,确定选别流程为湿式预选—两段磨矿、阶段磨选流程。一段磨矿细度-0.074 mm55%,二段磨矿细度-0.074 mm90%,选别作业为三段磁选。

(3)脱水流程设计。铁精矿矿浆浓度约45%,经浓缩磁选至约65%送至陶瓷过滤机过滤。湿式预选后抛尾得尾矿1,磁选后尾矿合并成为尾矿2,对2 种尾矿考虑进行综合利用。

选矿设计工艺流程见图2[5]。

3.2 设计指标

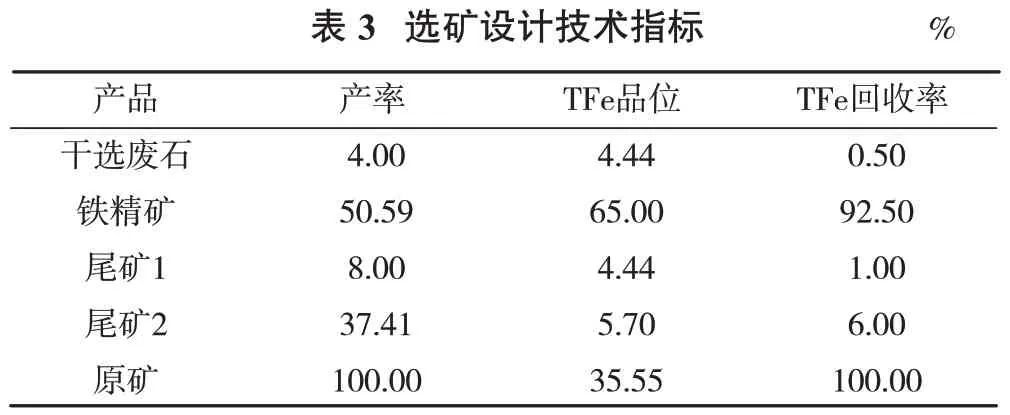

选矿设计技术指标符合国土资源部铁矿资源合理开发利用“三率”最低指标要求(表3)。

4 干选废石及尾砂综合利用

4.1 尾矿捞砂设计流程及指标

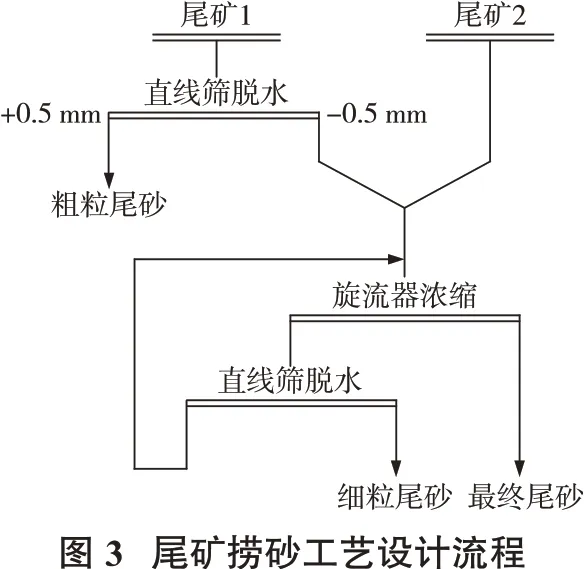

该矿石选矿过程中产生的尾矿可捞出不同粒度的尾砂,可作为建筑石料综合利用,最终尾矿可用于井下充填。

(1)粗粒尾砂。破碎后矿石经湿式预选作业抛尾,预选尾矿经直线筛脱水捞出粗粒尾砂,选厂正常生产后,年产粗粒尾砂达2.16 万t。

(2)细粒尾砂。三段磁选尾矿与湿式预选尾矿捞砂后的筛下产品一起送至尾矿脱水作业;尾矿经旋流器浓缩、直线筛脱水可分离出细粒尾砂。选厂正常生产后,年产细粒尾砂达9 万t。

(3)最终尾矿。经旋流器浓缩、直线筛脱水分离出细粒尾砂后,旋流器溢流即为最终尾矿矿浆,经浓密机浓缩至约40%,再泵入压滤机压滤至约85%,压滤产品即为最终尾矿,浓缩、压滤回水经泵送回选矿厂做回水用。选厂正常生产后,年产尾矿量9.27 万t。

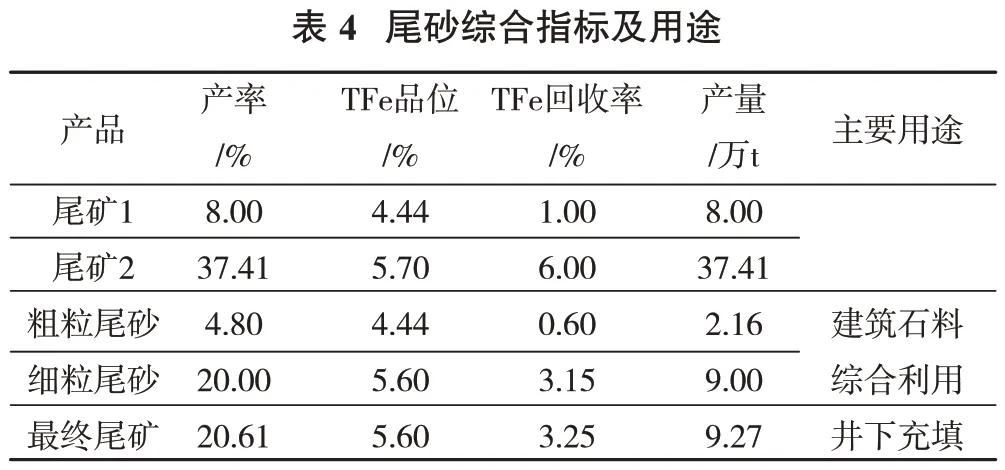

尾矿综合利用设计工艺流程见图3,尾砂综合指标及用途见表4。

4.2 废石及尾矿综合利用

按照国家循环经济、环保经济的发展政策和要求,鼓励对资源进行综合开发利用。该铁矿在选矿过程中,每年产生大量的干抛废石及粗、细粒尾砂,该设计对铁矿干选废石及尾矿这类传统固废进行资源化利用,既可实现尾矿的大宗消纳,也可固化、稳定化尾矿中的有害物质,阻止有害物质的迁移使用,同时实现尾矿的高值化利用,促进选厂利润更大化,实现传统铁加工产业的优化升级,推动项目所在地区高质量发展。

(1)干选废石。经粗破碎后的矿石送至筛分机,筛上物料运至干式磁选,干选抛尾废石经转运站后运至废石仓,干选废石粒度为12~45 mm。选厂正常生产后,年产干选废石达1.80 万t。该部分废石可作为建筑用料直接外售或再加工成优质的砂石骨料外售,使干选废石作为资源实现回收利用,且市场行情较好。

(2)粗粒尾砂。粗粒尾砂粒度较粗,平均在0.5 mm 以上,尾矿中硅含量较高,适合用作商品砂外售,替代天然砂石,市场前景广阔。近年,随着我国城市化进程的不断加快;由于国家对天然砂石资源的限采和环境治理力度的加大,使得商品砂石在替代天然砂石骨料方面显示出无可比拟的优势。研究表明,与仅使用碎石、土壤和沙子等传统材料铺设的道路相比,在道路各铺砌层中添加从高硅铁矿石尾矿中提取的砂产品,可使道路寿命延长50%,并使道路铺设成本降低20%。将粗粒铁尾矿作为商品砂石外售不仅其产量大,对资源保护有利,而且符合建筑工程建设用砂石骨料的质量标准,可有效缓解天然砂石的枯竭压力。

(3)细粒尾砂。细粒尾砂相对粒度较细,可被用作混凝土和陶瓷等建材的原料,也可代替天然砂成为混凝土的细骨料。在公路建设过程中需消耗大量碎石、砂粒等,可探索将铁尾矿加入无机材料后作为底基层填料使用。因其所含成分可以满足建材制造的要求,只需经过一些简单工艺处理,如烧结、养护等,就可以获得符合国家相关标准的高附加值建筑材料。

5 结论

(1)淮北某铁矿中主要金属铁矿物为磁铁矿,占有率为91.73%,选别工艺主要采用弱磁选别方法。矿石中赤褐铁矿、碳酸铁以及硅酸铁含量较低,且采用常规选矿工艺较难回收,暂不考虑。

(2)选矿试验推荐阶段磨矿—弱磁选工艺流程,一段磨矿细度为-0.074 mm 50%进行弱磁选抛尾,粗精矿进行二段磨矿,磨至-0.074 mm90%时,再进行1粗1 精弱磁选别,可得到品位65.79%、回收率93.55%的铁精矿。

(3)选矿厂设计流程采用两段一闭路破碎、湿式预选—两段磨矿、阶段磨选流程。在一段磨矿细度-0.074 mm55%、二段磨矿细度-0.074 mm90%的情况下,通过三段磁选作业可获得品位65.00%、回收率93.55%的铁精矿。

(4)设计对铁矿干选废石及尾砂进行综合利用,最终尾矿用于井下充填,可有效提高该铁矿石的全资源利用率;将废石及尾砂外售,用于加工生产建筑骨料、机制砂等,实现变废为宝,物尽其用,为无废绿色矿山的建设与发展提供了条件,符合循环经济要求。