白云鄂博矿稀土浮选尾矿回收铌试验

2023-02-24刘文丽杜文秀陈宏超曾永杰彭海平王星刘嘉伟

刘文丽 杜文秀 陈宏超 曾永杰 彭海平 王星 刘嘉伟

(1.包钢集团宝山矿业有限公司,2.内蒙古包钢钢联股份有限公司巴润矿业分公司)

1990 年我国铌工业发展迅速,2002 年我国铌消费6 500 t,主要依靠进口,2010 年我国铌消费占全球总量的四分之一。随着中国核能工业、航空航天以及医疗外科等高新技术领域的快速发展,对铌的需求量开始逐年增长。我国铌储量丰富,但铌资源的开发现状与日益增长的需求极不适应,研究其选别工艺和药剂作用机理,对推进我国铌资源的综合利用具有重要意义。

白云鄂博矿床是大型铁矿、巨大型稀土及铌多金属共生矿床,铌氧化物储量较大,仅次于巴西,居世界第2位,矿床含Nb2O5远景储量660 万t,工业储量157 万t,但铌矿物与稀土、铁等共伴生,嵌布粒度细而分散,赋存状态差,选矿处理量大,可选性差。自1960 年开始,国内选矿技术工作者围绕白云鄂博铌矿选矿技术开展了大量研究,并取得了许多研究成果,为白云鄂博铌矿选别研究奠定了坚实的基础[1]。

白云鄂博主东矿氧化矿经选铁、选稀土后,稀土尾矿中的铌矿物含量从0.068%~0.140%[2]富集到0.18%,为了提高资源的综合利用率,对现场稀土浮选尾矿进行了回收铌试验。

1 试样性质

白云鄂博主东矿氧化矿的选矿原则流程为原矿—阶段磨选选铁—选铁磁选尾矿浮选稀土。试样为现场稀土浮选尾矿,-0.074 mm 含量占73%,其主要有用矿物为铁矿物、萤石、稀土矿物,脉石矿物为重晶石、白云石、硅酸盐、石英、长石和磷灰石等,铌矿物含量小于1%。稀土浮选尾矿矿物组成见表1。

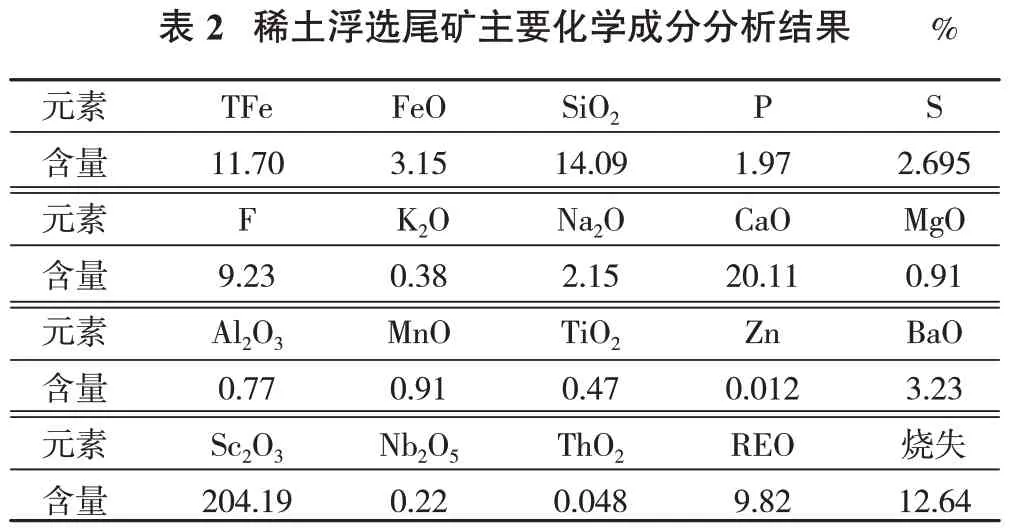

铌矿物与稀土、铁等共伴生,嵌布粒度细而分散,赋存状态差,一般为70~10 um,部分小于3 um,平均20 um,单体解离困难,试样主要化学成分分析结果见表2。

注:Sc2O3含量单位为g/t。

白云鄂博主东矿主要铌矿物有铌铁矿、铌铁金红石、易解石3种,Nb2O5分布率在不同类型矿石中不完全相同,大致为25.00%,43.18%,18.18%,黄绿石中的Nb2O5分布率为0.90%,分散相Nb2O5约占12.74%。

稀土尾矿中的Nb2O5含量0.22%,TFe 含量11.70%,SiO2含量14.09%,CaO含量20.11%,BaO含量3.23%,均较高,降低铁矿物含量,抑制含钙矿物及其他硅酸盐矿物杂质元素含量,对铌矿物进行有效富集是该试验研究的重点。

2 试验结果及分析

稀土尾矿中的铌矿物与铁矿物、硅酸盐矿物共伴生关系复杂,解离度不高,要想达到铌矿物的有效富集,需提高铌矿物的单体解离度。另外,稀土尾矿中的萤石矿物含量较高,且萤石为易浮矿物,铌矿物为难浮矿物,按易浮先浮原则先脱除萤石及其他易浮矿物,再逐段降低铁矿物及其他硅酸盐矿物对铌矿物选别影响的方案获得铌粗精矿。

2.1 优先浮出易浮矿物条件试验

条件试验采用1次粗选流程。

2.1.1 磨矿细度试验

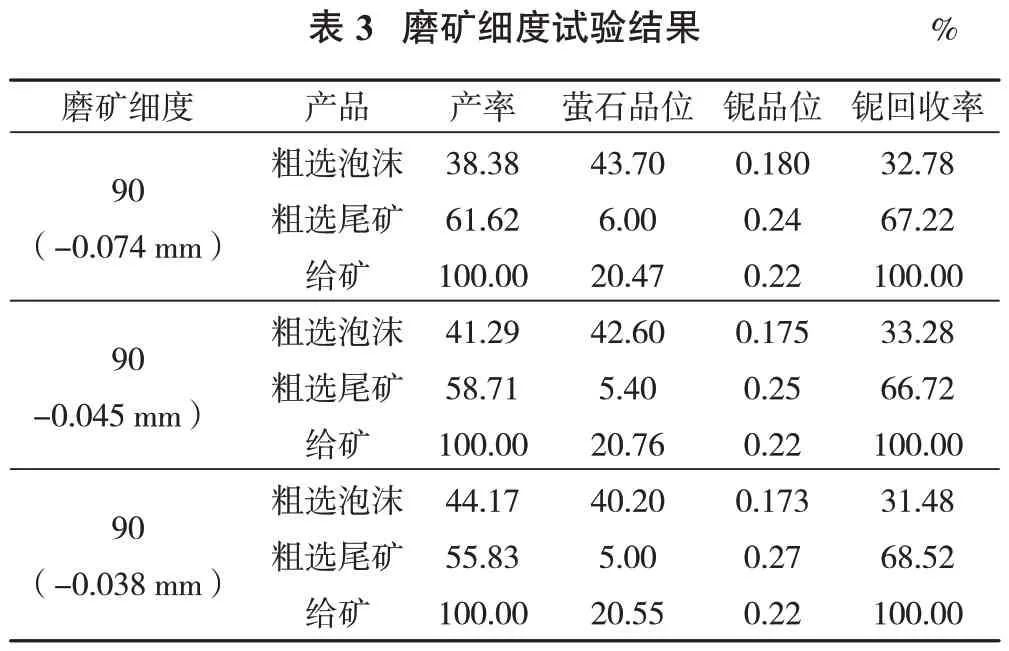

固定易浮矿物浮选矿浆pH 值调整剂、矿泥分散剂水玻璃用量1.35 kg/t,捕收剂用量0.5 kg/t进行磨矿细度试验,试验结果见表3。

由表3 可知,随着磨矿细度的提高,粗选泡沫产率越高萤石品位越低,尾矿中的萤石品位也降低,铌矿物在尾矿中富集比提高,综合考虑铌分选品位、回收率及磨矿成本,确定磨矿细度为-0.045 mm90%。

2.1.2 水玻璃用量试验

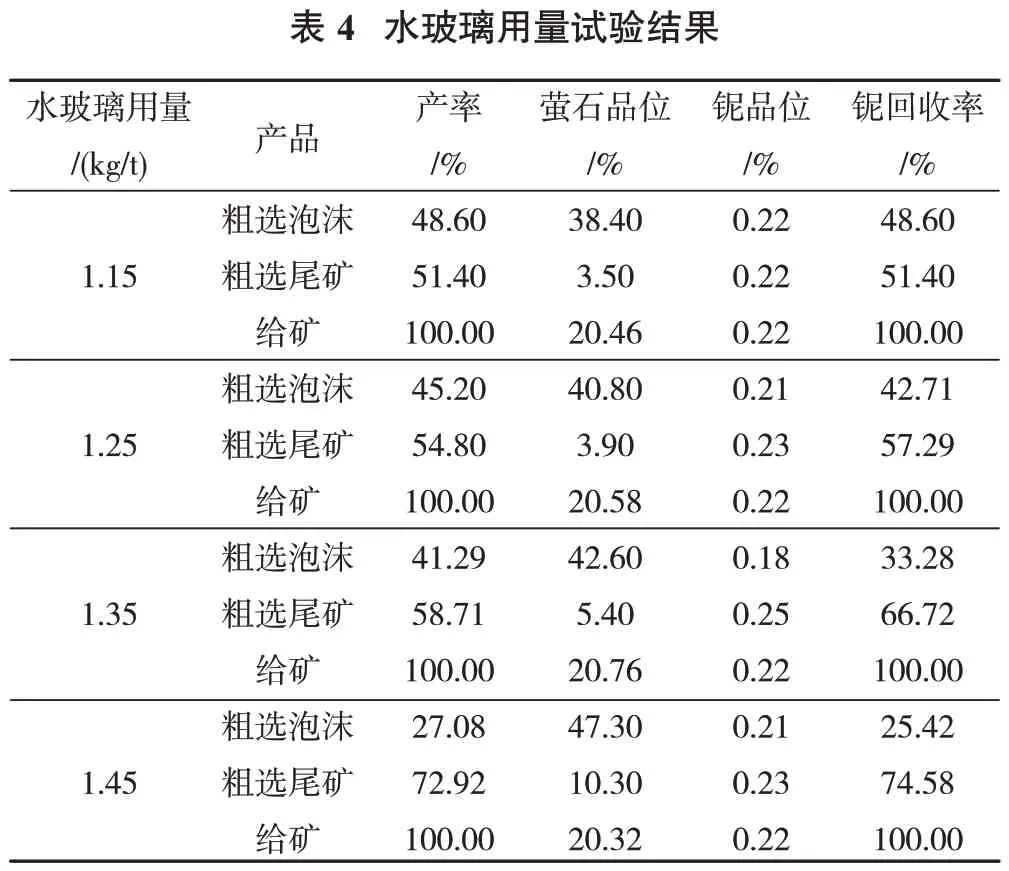

易浮矿物选别过程中水玻璃即可调整矿浆的pH值,还是浮选过程中良好的矿泥分散剂,同时可消除矿浆中的Ca2+、Mg2+,降低其对浮选带来的不利影响。固定磨矿细度-0.045 mm90%、捕收剂用量0.5 kg/t 进行水玻璃用量试验,试验结果见表4。

由表4 可知,随着水玻璃用量的增加,泡沫中的萤石品位整体呈上升趋势,先快后慢,尾矿中的萤石含量增加,尾矿中的铌矿物先上升后下降;综合考虑,确定水玻璃用量为1.35 kg/t。

2.1.3 捕收剂用量试验

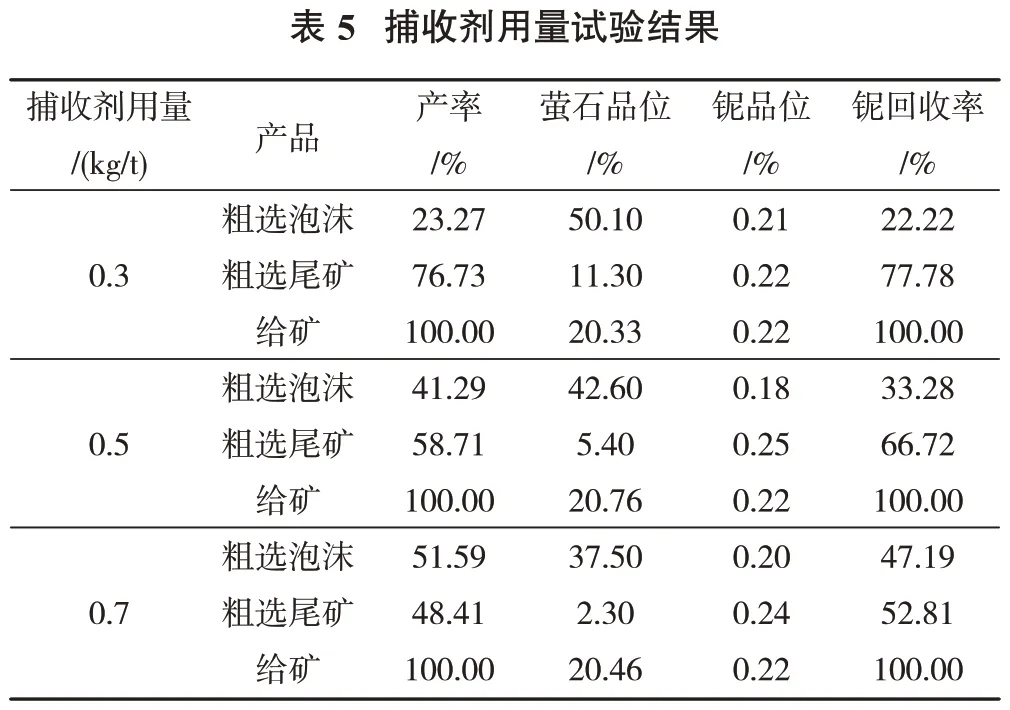

脱除萤石等易浮矿物采用脂肪酸类捕收剂。固定磨矿细度-0.045 mm90%、水玻璃用量1.35 kg/t 进行捕收剂用量试验,试验结果见表5。

由表5 可知,当捕收剂用量为0.5 kg/t时,尾矿中的萤石含量及铌矿物的富集情况最好,综合考虑,确定捕收剂用量为0.5 kg/t。

2.2 混合选别尾矿磁选去除铁矿物试验

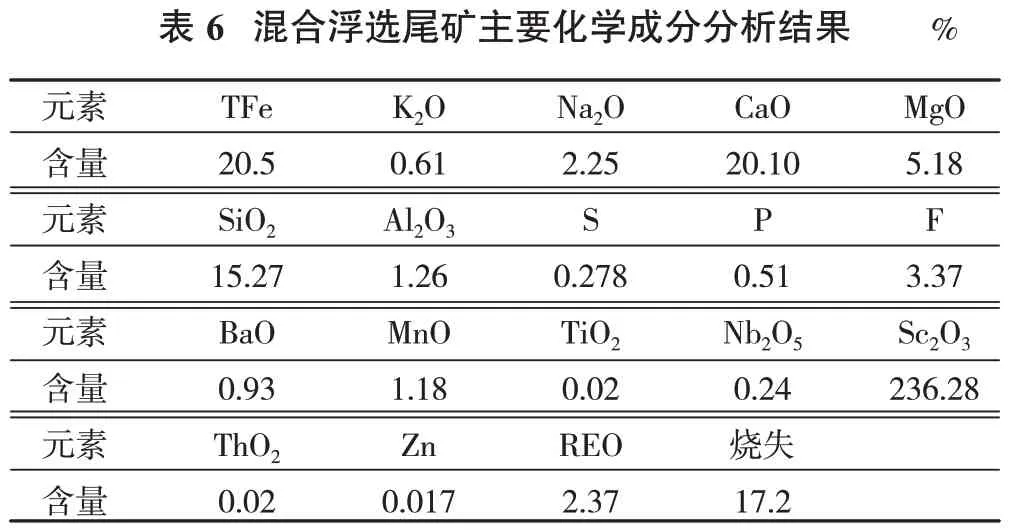

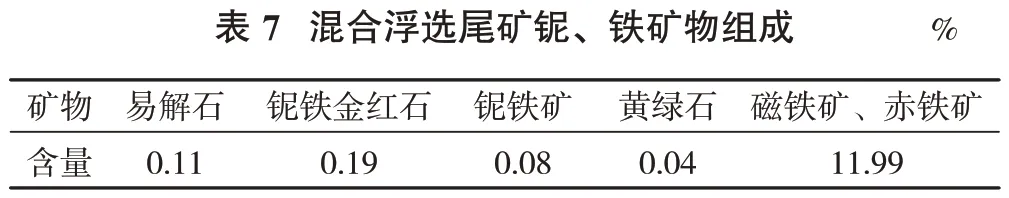

混合浮选泡沫中主要为萤石产品,混合选别尾矿 中-0.074 mm含量98.16%,-0.045 mm含量87.47%,-0.025 mm 含量66.53%,粒度较细;铌矿物在-0.025 mm 粒级中的品位相对高一些,分布率最高,达到75.47%;要想提高单体解离度,需进一步细磨,达到泥化级别。混合浮选尾矿主要化学成分分析结果见表6,混合浮选尾矿铌、铁矿物组成见表7。

注:Sc2O3含量单位为g/t。

混合尾矿磁选工艺主要根据铌矿物、铁矿物及其他矿物比磁化系数差异进行阶段选别[3]。预选作业将比磁化系数较高的赤铁矿物抛除,预选尾矿通过高梯度磁选机选别,甩掉无磁性的杂质矿物,高梯度磁选精矿再进行精选,精选作业中矿为铌矿物富集目的产品[4]。

2.2.1 预选磨矿细度试验

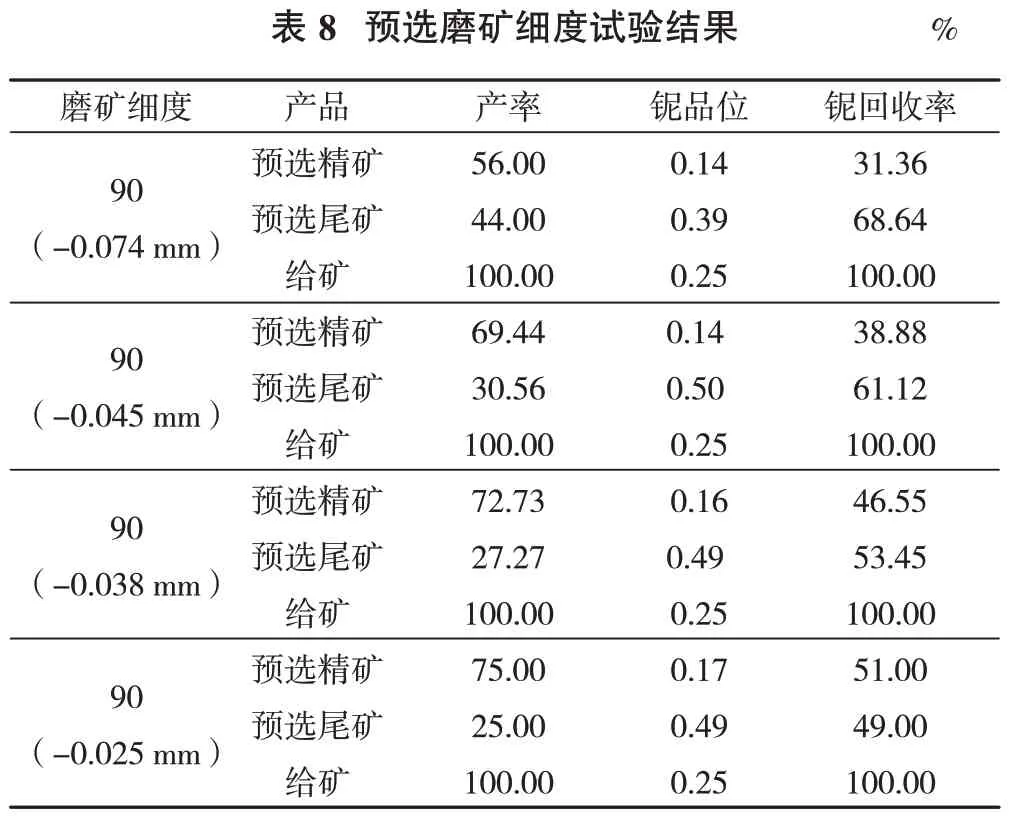

混合浮选尾矿粒度为-0.074 mm83.78%。固定预选磁场强度为0.6 T,进行预选磨矿细度试验,试验结果见表8。

由表8 可知,随着磨矿细度的提高,解离度提高,预选精矿产率增大,铌矿物在预选尾矿中富集;当磨矿细度为-0.045 mm90%时,尾矿中的铌矿物富集到0.50%,金属回收率为61.12%,故磨矿细度选择-0.045 mm90%。

固定磨矿细度为-0.045 mm90%,进行预选磁场强度试验,试验结果见表9。

由表9 可知,随着磁选强度提高,比磁化系数高的矿物进入预选精矿中,精矿产率增加,铌矿物在尾矿中明显富集;当磁场强度为0.8 T时,虽然铌矿物回收率降低,但铌品位达到0.67%,确定最佳预选场强为0.8 T。

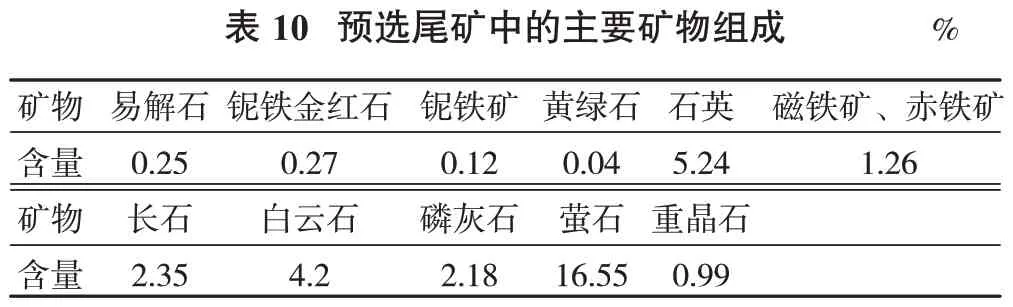

预选后尾矿中的赤褐铁含量由11.99%降低至1.26%。预选尾矿中的主要矿物组成见表10。

2.2.2 高梯度磁选试验

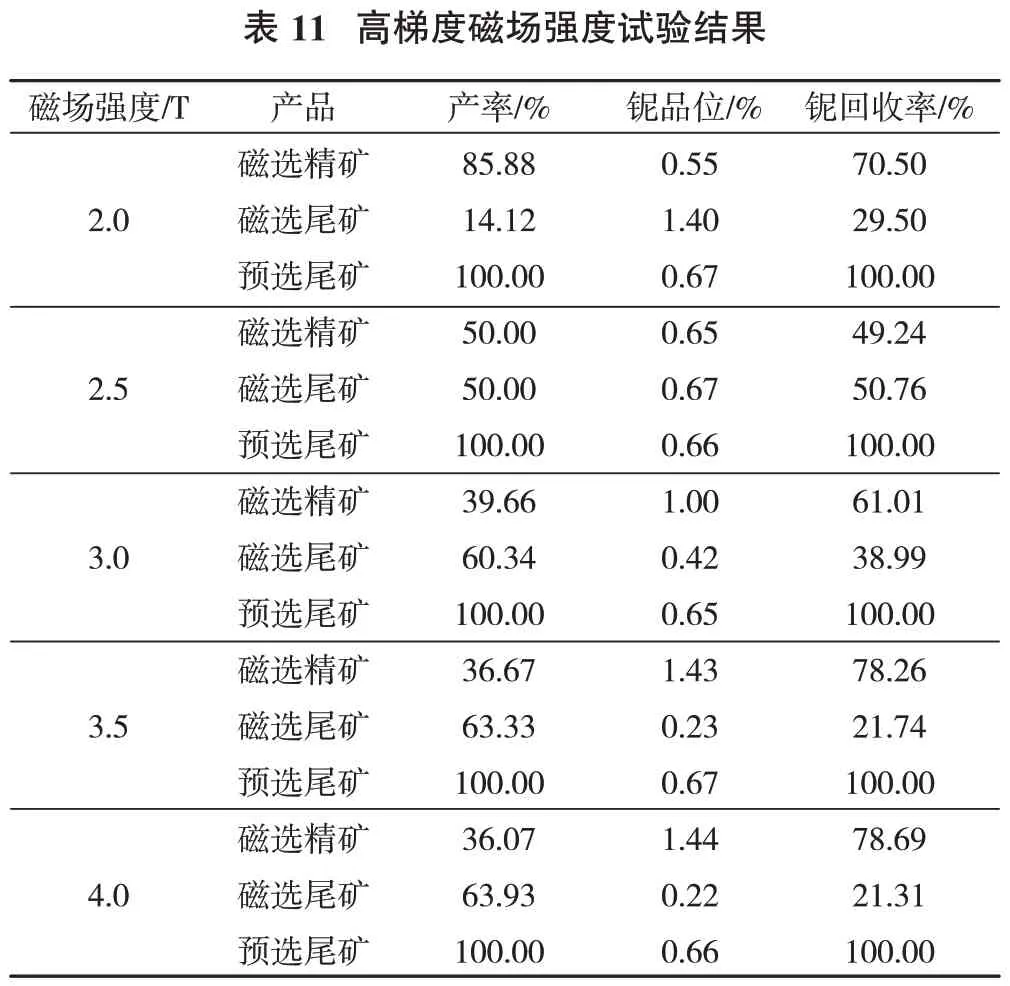

以预选尾矿为原料,大部分萤石、石英、长石、方解石、重晶石、磷灰石、黄铁矿等无磁性脉石矿物弃于强预选尾矿中,尾矿中的铌主要是-7 μm 的细粒级铌矿物与非磁性脉石矿物的贫连生体及细小包裹体[5]。高梯度磁选试验结果见表11。

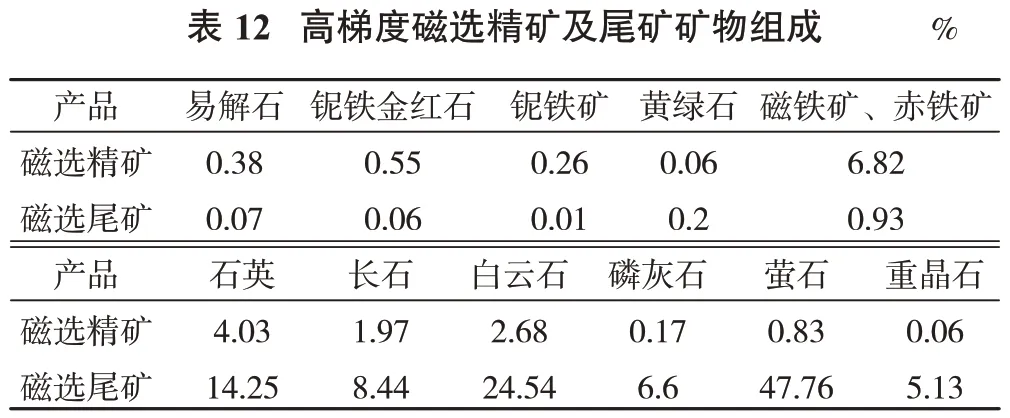

由表11 可知,当磁场强度达3.0 T时,磁选精矿中的铌品位升高,磁场强度从3.5 T 到4.0 T时,磁选精矿中的铌品位接近,故确定3.5 T为最佳磁场强度。高梯度磁选精矿和尾矿矿物组成见表12。

通过3.5 T 的磁场强度选别,含铌矿物均在磁选精矿中富集。黄绿石因无磁性进入磁选尾矿中,但对于白云鄂博主东矿来说,其总矿物含量极低,影响较小。石英、长石、白云石、磷灰石、萤石、重晶石等无磁性矿物进入磁选尾矿,降低了后续对铌矿物富集的影响。

2.2.3 强磁精选试验

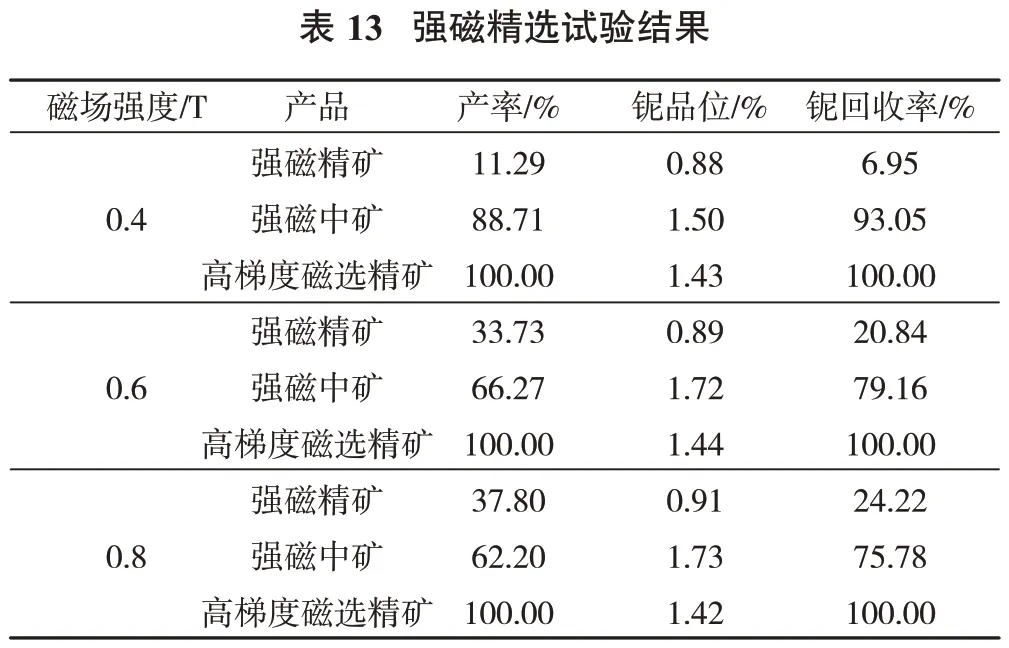

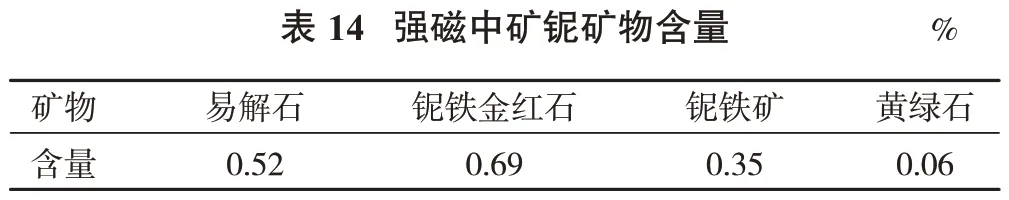

强磁精选主要从高梯度选别精矿中选出赤褐铁矿,铌矿物富集在磁选中矿中。以高梯度磁选精矿为原料,强磁精选试验结果见表13,强磁中矿铌矿物含量见表14。

由表13可知,随着精选磁场强度的升高,精矿产率升高,中矿铌品位升高,0.6 T和0.8 T选别指标提升幅度不大,故确定强磁精选磁场强度为0.6 T。

由表14 可知,铌矿物在强磁中矿中得到有效富集。

2.3 全流程试验

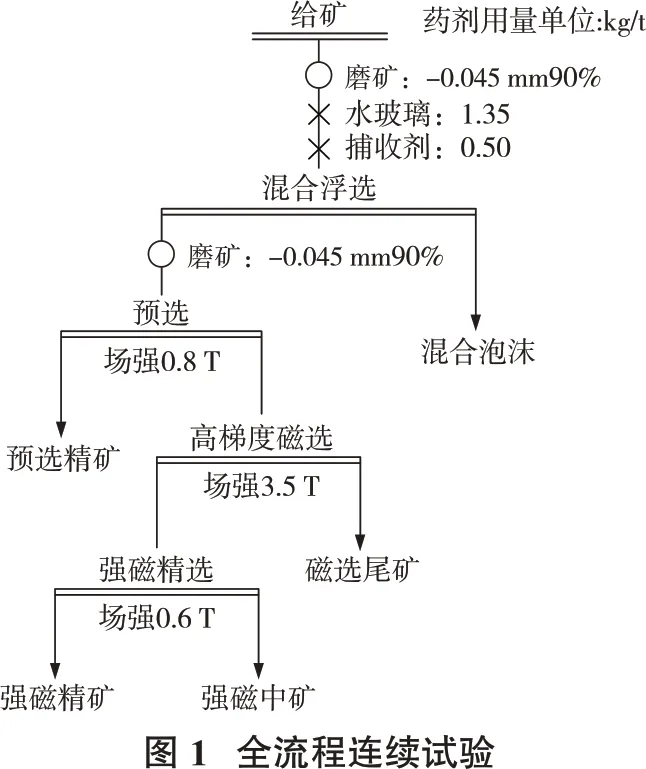

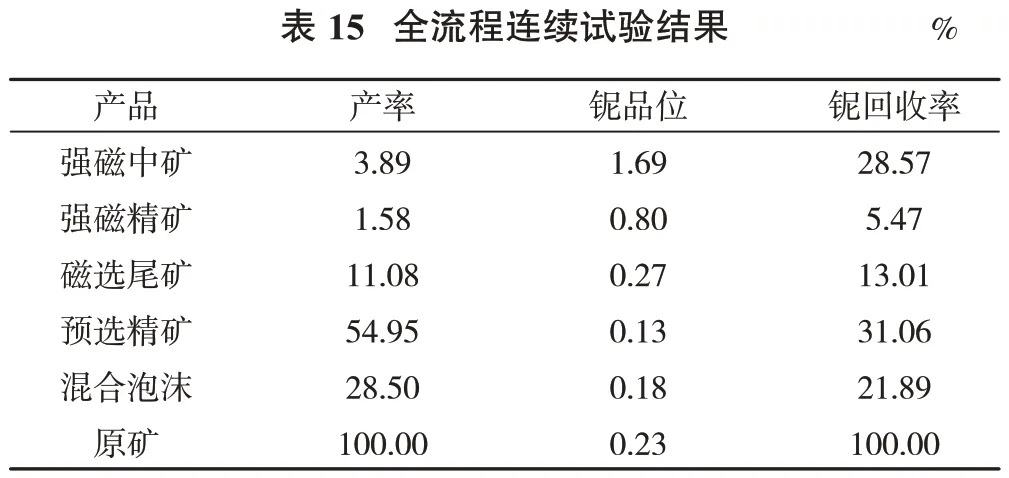

在上述最佳条件下进行全流程试验,试验流程见图1,结果见表15。

由表15 可知,全流程试验最终获得了铌品位1.69%、铌回收率28.57%的铌粗精矿。

3 结论

(1)白云鄂博主东矿稀土浮选尾矿在磨矿细度为-0.045 mm90%时,采用混合浮选—混合尾矿预选—高梯度磁选—强磁精选工艺流程可获得铌品位1.69%、铌回收率28.57%的铌粗精矿。

(2)混合浮选充分利用萤石等杂质矿物可浮性好的特征,通过合适的药剂制度,有效降低了易浮矿物在混合尾矿中的含量,降低了其对铌矿物富集的影响。

(3)根据不同矿物比磁化系数的差异,采用多段磁选作业,逐段实现除铁、抛尾,达到有效富集铌矿物的目的,为选别高品位铌精矿奠定了基础。