综采工作面超前应力区围岩破碎机理及控制技术

2023-02-24孙阳

孙阳

(晋能控股煤业集团忻州窑矿)

综采工作面超前应力区围岩控制是采掘施工一项重要内容,工作面回采过程中受邻近采空区残余应力、构造应力等集中应力以及回采工艺、煤层赋存影响,工作面超前应力区巷道围岩出现应力破坏现象[1-4],主要表现在顶板破碎、断裂,底板鼓起以及两帮收敛等,超前应力区一旦出现应力破坏,不仅降低应力区巷道成型率,影响工作面后期设备回撤,而且很容易出现顶板垮落事故,威胁工作面安全回采。目前国内外学者已致力于研究应力区围岩变形机理、控制方法等,如杨博[5]与朱晓宁[6]提出了架棚、注浆、密集组合锚索等支护手段,围岩控制效果明显,能够降低围岩变形速率,控制蠕动变形量,但是未从根本上解决围岩变形、破碎等技术难题。本文以挖金湾矿8107 工作面为研究对象,明确了应力区围岩破碎机理,提出了“深孔卸压+液压伸缩钢棚+水力膨胀锚杆”协同支护技术,以期达到预期的控制效果及目的。

1 工程概况

晋能控股煤业集团挖金湾煤业公司8107 工作面位于井田一盘区,工作面东部与8105 工作面采空区相邻,南部与盘区北回风巷、主运输巷、辅助运输巷相接,西部尚未开拓,北部与张家坟村保护煤柱相邻。对应上覆为侏罗系14#煤层古窑采空区。

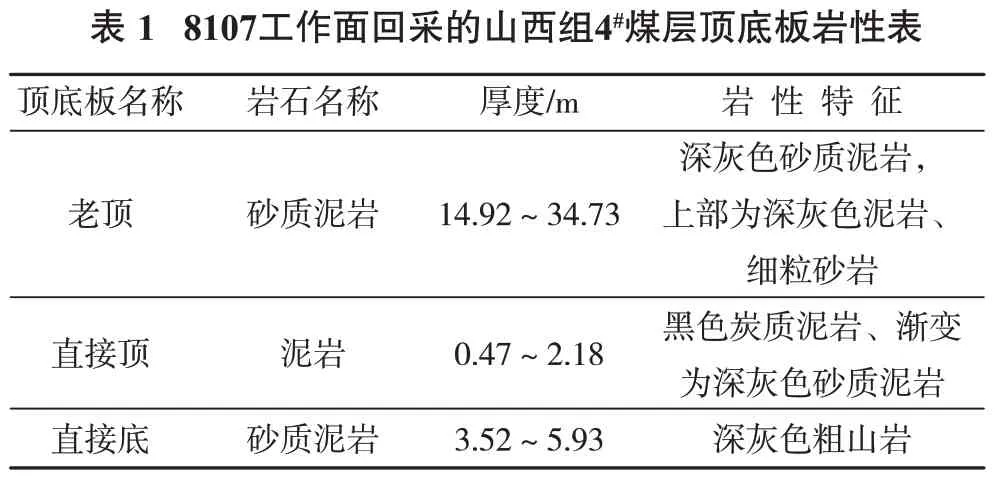

8107 工作面长度为1 754 m,倾向长度为200 m,工作面可采长度为1 550 m,工作面回采煤层为山西组4#煤层,煤层平均厚度在3.52 m,平均倾角为3°,含3~4 层夹石(0.08~0.30 m),煤厚变化稳定,煤层硬度f=1.5,密度ρ=1.47 t/m3,煤层顶底板岩性如表1所示。

工作面在回采过程中有3 条断层出现,分别在2107 巷回采至1 274 m 处出现一条落差为1.70~2.10 m 正断层(断层编号F1);2107 巷回采至1 473 m 处出现一条落差为1.4 m 正断层(断层编号F2);5107巷回采至1 494 m处出现一条落差为2.0正断层(断层编号F3);其中F1、F2断层已揭露。

8107 工作面揭露的F3 断层落差为2.0 m,倾角为52°,工作面前方为断层上升盘,断层对工作面影响长度为62 m,工作面揭露断层岩体为深灰色粗山岩,岩体岩石普氏系数f=5.5,岩体硬度高,采用采煤机破岩难度大且设备损坏严重。为了提高工作面过断层回采效率,工作面采用松动爆破破岩法过F3断层,在断层岩体区布置一排深度为1.0 m,直径为35 mm松动爆破孔,孔间距为1.5 m,每隔炮孔填装1 支矿用乳化炸药以及1支毫秒延期电雷管,爆破后采用采煤机继续回采。工作面回采期间在回风顺槽超前30 m 范围内支设单体柱进行顶板维护,每排支设3根,单体柱与π型顶梁联合支护,单体柱间距为1.5 m,排距为1.0 m。

8107 工作面揭露断层后受集中应力以及施工工艺影响,在前5.0 m 范围内回风顺槽围岩出现变形破碎现象,主要表现为顶板破碎、断裂,底板鼓起、两帮收敛以及顺槽内单体柱变形等,当工作面回采至1 501 m 处时回风顺槽局部区域出现顶板冒漏,实测顶板最大下沉量达0.44 m,两帮最大收缩量为0.57 m,最大底鼓量为0.49 m,位于工作面侧巷帮局部出现垮落,导致工作面端头移架难度大,部分支架出现压架现象,制约着工作面安全快速回采。

2 回风顺槽围岩破碎机理

通过现场观察分析发现,8107 回风顺槽围岩出现严重变形现象,主要原因集中体现在以下几方面:

(1)集中应力破坏严重。8107 回风顺槽东部为8105 采空区,预留保安煤柱宽度为25 m,而工作面揭露的F3 断层从采空区侧向工作面方向以42°斜角侵入,工作面在揭露断层后在工作面前方20 m 范围形成超前回采应力区,在采空区残余应力、构造应力等多重应力叠加扰动作用下,超前应力区回风顺槽以及工作面断层区围岩出现破坏现象,导致围岩失稳并形成“松动圈”,顺槽内原永久支护及临时支护强度降低。

(2)回采工艺影响。工作面过断层时对断层岩体采取松动爆破施工,爆破后在回采过程中工作面侧煤柱承载强度降低,断层岩体与煤体胶结处出现断裂、破碎,在应力作用下煤柱出现“收拢”现象,回风顺槽顶板两侧出现跨距,通过现场观察发现,在工作面超前5.0 m 范围内顶板最大跨距达0.27 m,造成回风顺槽顶板两侧煤柱支撑失稳、顶板断裂以及工作面侧煤煤柱插入底板以致鼓起。

(3)支护强度低。8107 回风顺槽掘进期间主要采用锚杆(索)对围岩变形进行控制,当工作面回采时围岩受二次采动影响,出现“松动圈”[7-8],导致原锚杆(索)永久支护锚固失效,支护强度降低,而回风顺槽应力区采用单体柱支护时,虽然起到临时支护作用,但是单体柱支护端面距小,无法实现全断面支护,在大应力作用下单体柱很容易出现卸压、变形现象。

3 超前应力区围岩控制技术

为了控制8107 回风顺槽变形现象,防止回风顺槽在应力作用下出现顶板冒漏、煤柱垮落等现象,决定对集中应力区回风顺槽围岩采取“深孔卸压+液压伸缩棚+水力膨胀锚杆”联合支护。

3.1 深孔卸压技术

3.1.1 深孔卸压原理

围岩应力在裂隙区以及采掘空间内进行释放,释放过程中对围岩产生水平或垂直的剪切破坏作用,使围岩表层出现“卸压破坏区”,随着应力持续扩张破坏,破坏区范围不断扩大,当破坏区范围延伸至锚杆(索)锚固段时,造成支护失效现象。深孔卸压技术指对大应力围岩中施工卸压深孔,使围岩内部集中应力提前释放[9],降低或削弱应力对围岩破坏作用。

3.1.2 深孔卸压施工

(1)深孔卸压钻孔布置在8107 回风顺槽顶板中部且垂直顶板,第一个卸压钻孔超前工作面5.0 m 处布置,卸压钻孔间距为5.0 m,直径为75 mm,深度为8.0 m,采用液压钻机配套直径为75 mm 合金钢钻头施工。

(2)由于回风顺槽顶板破碎严重,钻孔施工后在卸压过程中很容易造成孔壁破碎垮落,所以决定对卸压孔内安装护孔管,护孔管每节长度为2.0 m,直径为73 mm,采用中空钢管焊制而成,钢管四周均匀布置若干个直径为10 mm卸压小孔。

(3)护孔管之间采用丝扣连接,每个卸压孔安装4 根护孔管,采用膨胀水泥对孔口管进行封孔处理,封孔长度为1.0 m,并采用锚杆将孔口管固定在顶板上。

3.2 液压伸缩钢棚支护

为了提高两帮煤柱支撑强度以及顶板承载能力,决定对回风顺槽应力区架设液压伸缩钢棚代替传统的单体柱支护。

3.2.1 液压伸缩钢棚结构

(1)8107 回风顺槽使用的液压伸缩钢棚由液压棚腿、底座、顶梁、连接环及套筒等部分组成,如图1所示。

(2)液压棚腿伸缩行程为1.5~4.5 m,棚腿上安装三向阀,通过液枪注放液实现升降,棚腿与底座之间采用高强度螺杆连接,棚腿顶端与顶梁之间采用套筒连接,在棚腿两侧各焊制一个连接杆固定环。

(3)顶梁采用11#工字钢梁焊制而成,顶梁长度为4.2 m,宽度为0.5 m,在顶梁两端各焊制一个套筒,套筒长度为0.3 m,直径为150 mm。

(4)底座采用一块长度及宽度为0.5 m 钢板焊制而成,在底座中部焊制一个连接座;连接杆采用长度为1.5 m、直径为22 mm圆钢制成。

3.2.2 支护工序

(1)液压伸缩钢棚架设顺序为安装底座—安装液压伸缩腿—安装顶梁—液枪注液—安装连接杆。通过液枪、三向阀注液后棚腿升起,使顶梁与顶板接触严实,若顶板不平,顶梁与顶板接触面积不足80%时,采用板梁进行填充。

(2)液压伸缩钢棚架设间距为1.5 m,钢棚架设后应安排专人对钢棚变形、棚腿卸压情况进行观察,超前应力区共计架设15 架钢棚,当工作面回采至距第一架钢棚3.0 m处时及时回撤钢棚。

3.3 水力膨胀锚杆支护

3.3.1 水力膨胀锚杆支护原理

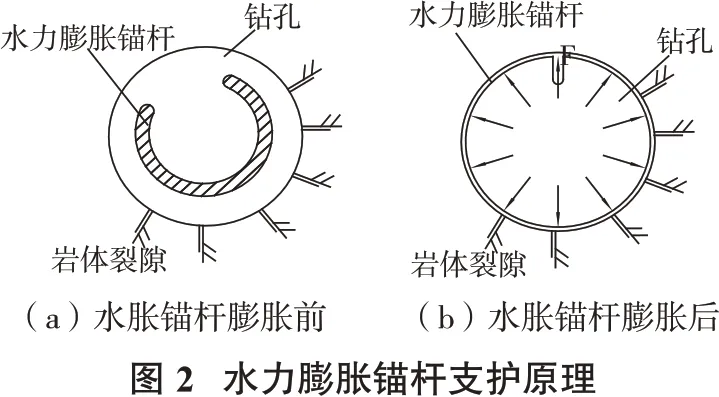

传统锚杆支护时主要采用锚固剂作为介质将锚杆锚固端与钻孔围岩黏接,锚杆锚固后对杆体施加预应力,实现锚杆组合梁(拱)以及悬吊作用[10],但是大应力围岩中支护孔围岩破碎严重,锚杆锚固效果差。而水力膨胀锚杆锚固后对中空杆体高压注水,使杆体膨胀,一方面对钻孔破碎岩体挤压,控制围岩裂隙扩展;另一方面膨胀锚杆杆体在膨胀过程中,杆体纵向长度变形,增加了杆体张拉预应力,提高锚杆支护强度。支护原理如图2所示。

3.3.2 水力膨胀锚杆支护结构

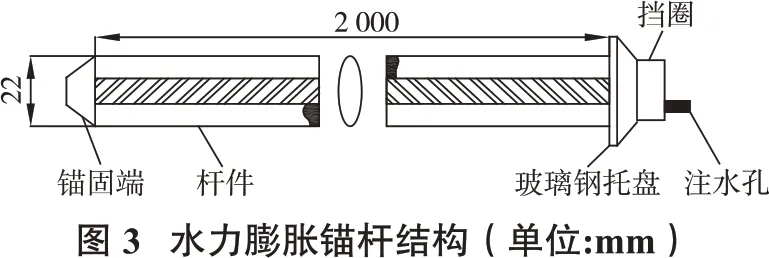

8107 回风顺槽施工水力膨胀锚杆主要由中空杆体、玻璃钢托盘、挡圈以及注水口等部分组成(图3),中空杆体采用长度为2.0 m、直径为20 mm 中空圆钢焊制而成,杆体壁厚为2 mm,杆体一侧设置为凹槽状,杆体端头设计为实心锚固段,长度为0.6 m,锚杆最大破断力为120 kN,摩擦阻力为150 kN,屈服强度为300 MPa,杆体延伸率为35%;玻璃钢托盘直径为30 mm。

3.3.3 支护工艺

(1)在回风顺槽两帮上,锚杆布置间距为1.0 m,距顶板间距为0.8 m,采用手持式钻机在顺槽应力区施工支护孔,钻孔深度为2.0 m,直径为25 mm,钻孔垂直巷帮布置。

(2)锚杆支护孔施工完后在钻孔内安装2支锚固剂以及膨胀锚杆,采用钻机锚固,杆体锚固后在锚杆外露端安装玻璃钢托杆并预紧,预紧力为300 N·m。

(3)锚杆安装后在杆体内部安装注水管,并在锚杆端头安装阀门,将注水管与注浆泵连接高压注水,注水压力为30 MPa,锚杆托锚力为120 kN。

4 实际应用效果

通过对8107 回风顺槽应力区围岩采取联合支护技术后,对顶板每隔20 m安装一台YH-300型数字显示离层仪,两帮每隔30 m 安装一套位移监测仪,通过10 d现场观察发现:

(1)工作面超前应力区在距工作面10 m 范围内受应力影响大,采取联合支护后顶板出现局部下沉现象,实测最大下沉量为0.17 m,最大底鼓量为0.32 m,两帮最大收敛量为0.35 m,但未出现顶板断裂、冒漏现象。

(2)在10~15 m 范围应力影响相对较小,采取联合支护后顶板未出现严重失稳现象,顶板下沉量减小至0.12 m,底鼓量减小至0.24 m,两帮局部收敛量为0.21 m,巷道整体变形量不足10%;15 m 后超前应力区围岩稳定性好,采用联合支护起到了预期支护效果。

(3)工作面超前应力区采取联合支护后,提高了围岩整体稳定性,应力区围岩原永久锚杆(索)支护失效现象得到了明显控制,锚杆(索)支护失效率降低至3%。

5 结语

(1)通过对8107 顺槽应力区围岩采取深孔卸压后,实现了围岩应力超前释放,避免了围岩应力卸压扩张破坏作用,降低了围岩裂隙发育,提高了围岩锚杆(索)支护质量。

(2)与传统液压单体柱相比,液压伸缩钢棚对顶板支护断面大、支护强度高,适用于大应力围岩支护中,而且液压伸缩棚支护后有效控制了顶板蠕动变形现象,避免了因两帮煤柱支撑强度低而导致煤柱收敛、破碎以及底板鼓起现象。

(3)通过对回风顺槽应力区巷帮煤柱施工水力膨胀锚杆后,解决了因煤体破碎导致帮锚杆失效以及两帮收敛现象,水力膨胀锚杆能够有效控制巷帮煤柱岩体裂隙扩张现象,防止了因支护强度不足导致巷帮与顶板之间三角煤柱垮落现象。