应力区巷道支护优化应用分析

2022-09-23曹志辉

曹志辉

(山西焦煤集团山煤国际长春兴煤业公司,山西 大同 037101)

1 103运输顺槽概况

山西焦煤集团山煤国际长春兴煤业公司103运输顺槽位于北盘区东部,巷道东西走向布置,北部为103工作面回采区域,南部为101采空区,西部为北盘区大巷,东部为井田边界。103运输顺槽设计掘进长度为1 200 m,巷道掘进断面规格为宽×高=4.2 m×3.7 m,巷道沿22号煤层底板掘进,煤层平均厚度为9.5 m,平均倾角为2°,巷道预留顶煤厚度为5.8 m,巷道采用综合机械化掘进工艺。

103运输顺槽主要采用锚杆、锚索、金属网等联合支护;顶板每排布置5根锚杆,锚杆长度为2.0 m、直径为22 mm,锚杆布置间排距均为1.0 m,锚杆外露端安装一根长度为4.2 m“W”型钢带;顶板每排布置3根锚索,锚索长度为6.0 m、直径为17.8 mm,锚索布置间距为1.8 m、排距为3.0 m,锚索外露端安装一块长度及宽度为0.3 m托盘;护帮采用单锚杆支护,每排布置4根,锚杆布置间排距为1.0 m,护帮锚杆长度为2.0 m、直径为20 mm,锚杆外露端安装一块长度为0.45 m托盘;顶板及巷帮采用同一种金属网,金属网长度为4.0 m、宽度为2.0 m,网格为棱形状。

截止目前103运输顺槽已掘进477 m,巷道掘进至475 m处揭露一条F7正断层,断层落差为2.4 m,受断层影响巷道围岩出现严重破碎现象,导致巷道顶板及两帮锚杆(索)支护效果差,起不到预期支护效果。

2 巷道支护优化应用

为了解决传统锚杆(索)支护在应力区主要存在的问题,决定对103运输顺槽支护进行优化,采用液压矩形钢棚支护。

2.1 支护结构

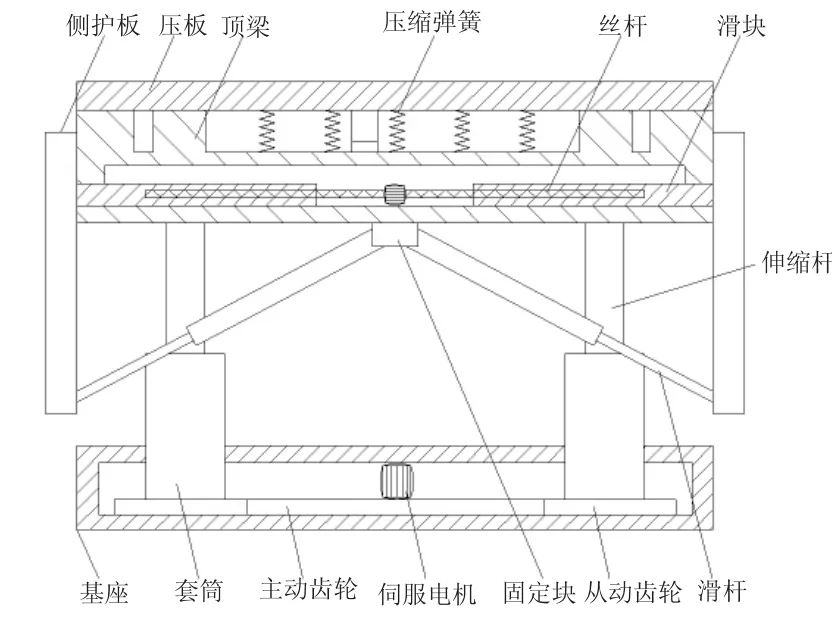

1)液压矩形钢棚主要由基座、伺服电机、主动齿轮从动齿轮、套筒、伸缩杆、顶梁、双向电机、丝杆、滑块、侧护板、固定块、活动块、滑杆、限位块、复位弹簧、限位槽、压缩弹簧、压板、触点等部分组成,如图1所示。

2)基座内部为空腔结构,空腔内壁底部安装主动齿轮,主动齿轮安装有伺服电机,电机输出轴与主动齿轮固定连接,主动齿轮两侧对称布置转动连接的从动齿轮,且主从动齿轮完全啮合。

3)基座上部对称安装转动连接的套筒,套筒底端延伸至基座空腔内并与从动齿轮顶部固定连接,套筒内壁顶部套设有转动连接的伸缩杆,其顶部安装一个顶梁[1-2]。

4)顶梁内部同样为空腔结构,腔体内安装一台双向电机,且双向电机两个输出轴均套设有第二丝杆,第二丝杆外壁套设有转动连接的滑块,滑块与顶梁腔体内壁滑动连接,同时滑块一端延伸至外侧并与侧护板连接。

5)顶梁底部中心安装固定块,固定块外壁两侧对称设有转动连接的活动块,活动块外壁远离固定块一侧设置为腔体,腔体内壁匹配设有滑动连接的滑杆,滑杆一端与侧护板外壁底部转动连接。

图1 液压矩形钢棚结构示意图

2.2 支护原理

1)首先将液压矩形钢棚安装在需要支护的区域,伺服电机开始工作,带动主动齿轮进行运动,从而带动两个从动齿轮进行运动,此时套筒随之进行转动,从而带动伸缩杆向上进行运动,顶梁伸缩杆作用下向上进行移动,从而对顶板进行有效支护[3-4]。

2)利用齿轮控制两个套筒同步转动,从而使得两边伸缩杆同步上升,避免顶梁运动时出现偏移,保证了钢棚支护稳定性,顶梁支护稳定后,双向电机开始工作,带动两个丝杆进行转动,从而推动侧护板相向运动,实现对巷道两帮进行支护。

3)在支护过程中当顶梁向上进行运动时,压板随之向上进行运动,压板首先与顶板接触,压缩弹簧被压缩,压板与钢棚顶梁紧密贴合后,此时压块始终保持与触点完全接触,当钢棚支护失效时,顶梁与压板不再紧密接触,压缩弹簧推动压板远离顶梁,此时压块不再接触触点,报警系统进行报警,提醒工作人员装置工作状态出现问题,保证了装置的安全性。

3 液压矩形钢棚支护优缺点

3.1 支护优点

1)支护强度高:与传统矩形工字钢棚相比,液压矩形钢棚底座与棚腿为一体,在安装时更加稳固,而且棚腿采用机械控制,液压棚腿支撑强度高,承载能力强;同时顶梁截面积大、刚性强不易变形[5]。

2)支护效果好:传统矩形工字钢棚支护时只可对顶板进行有效支护,无法对两帮,特别是巷帮与顶板之间的三角煤柱进行支护,而液压矩形钢棚在对顶板支护的同时可通过侧护板对两帮进行有效支护,从而有效防止巷帮垮落现象,大大提高了支护效果。

3)操作方便:传统工字钢棚支护时需3~5人配合施工,钢棚安装劳动作业强度大,支护时危险系数高;而液压矩形钢棚在支护时,只需1人操作即可,操作方便,降低了支护劳动作业强度。

4)实用性强:液压矩形钢棚可应用于不同断面采掘巷道内,而且还可用于桥梁、隧道等领域中,实用性强、应用领域广。

3.2 支护缺点

由于巷道内粉尘浓度大、钢棚密封性差,导致粉尘进入局部密封原件,造成钢棚支护失效等,所以需定期清理钢棚内粉尘;钢棚体积大、重量大,在搬运时劳动作业强度大[6]。

4 实际应用效果分析

103运输顺槽掘进至477 m处时对巷道顶板支护进行优化改进,对巷道安装液压矩形钢棚,钢棚安装间距为1.5 m,截止2020年12月3日运输顺槽已掘进至524 m处,巷道已完全过F5断层应力区,应力区内共计架设20架钢棚,应力区安装钢棚后,对应力区顶板安装1台YH-300型数字显示离层仪,通过15 d现场观察发现,在0~8 d范围内钢棚支护后虽然对顶板起到控制作用,但是顶板出现蠕动变形现象,顶板局部出现下沉,在8~13 d范围顶板蠕动变形现象逐渐降低,钢棚对顶板起到耦合支护作用,在13 d后顶板稳定不再变形,实测顶板最大下沉量为0.14 m。

5 结语

巷道掘进过程中经常遇断层、陷落柱、地堑等地质构造,地质构造侵入掘进煤层后破坏了煤层整体稳定性,导致围岩出现严重破碎现象,并在围岩体内形成松动圈。在围岩破碎区内采用单一的锚杆(索)支护时不仅支护数量多、支护成本费用高,而且支护失效率高、支护效果差,无法满足应力区巷道支护需求;103运输顺槽对应力区采取液压矩形钢棚支护后,有效控制了顶板变形、下沉现象,防止了应力区顶板垮落事故发生,保障了巷道安全快速掘进,取得了显著应用成效。