磨料形貌及分散介质对4H碳化硅晶片研磨质量的影响研究

2023-02-23朱如忠张序清王明华杨德仁皮孝东

张 玺,朱如忠,张序清,王明华,高 煜,王 蓉, 杨德仁,皮孝东

(1.浙江大学杭州国际科创中心先进半导体研究院,浙江省宽禁带功率半导体材料与器件重点实验室,杭州 311200; 2.浙江大学硅材料国家重点实验室,材料科学与工程学院,杭州 310027; 3.杭州乾晶半导体有限公司,杭州 311200;4.浙江机电职业技术学院,杭州 310053)

0 引 言

4H碳化硅(4H-SiC)具有宽带隙(3.26 eV)、高击穿电场强度(2.42×106V·cm-1)、高载流子饱和迁移率(2.2×107cm·s-1),以及高热导率(4.8 W·cm-1·K-1)等优异特性[1-2],4H-SiC衬底晶圆在高功率、高频率电子领域具有广阔的应用前景[3-5]。但是,由于4H-SiC同时具有高硬度、高脆性的特点,4H-SiC衬底晶圆的加工相对传统半导体材料的加工具有更大的挑战。

4H-SiC衬底晶圆的加工过程主要包括晶体定向、滚圆、切割、倒角、研磨、抛光、清洗等工序。其中研磨用于快速去除切片过程中产生的表面损伤层[6],是4H-SiC晶片加工过程中最主要的磨料加工工序。由于4H-SiC硬度仅次于金刚石,在研磨过程中通常采用金刚石作为磨料[7]。4H-SiC为脆性材料,当磨料在4H-SiC与研磨盘之间发生三体摩擦滚动时,磨料在4H-SiC与研磨盘之间离散、自由地运动,同时与4H-SiC和研磨盘发生摩擦,材料去除以磨料在4H-SiC表面的滚压破碎为主,压入深度即为滚压破碎层的深度。而当磨料镶入研磨盘时,与研磨盘刚性结合,磨料则与4H-SiC之间产生相对运动,发生二体摩擦,主要以耕犁和微切削方式去除工件材料,对应的材料去除速率较高[8-9]。不同形貌的磨料在切削过程中对工件的切入深度不同,从而能够实现不同的研磨效果。在研磨和抛光过程中,4H-SiC晶片表面残留的磨料划痕、产生的亚表面损伤层都会显著降低4H-SiC衬底的质量,影响后续单晶生长或薄膜外延的质量[10-12]。而分散介质作为研磨液中的重要组分,其导热性能与加工过程中盘面温度的均匀性密切相关。因此,提高研磨速率、提升研磨后4H-SiC晶片的面型参数对于提高4H-SiC衬底晶圆的质量具有重要意义。

本文采用树脂铜基研磨盘对4H-SiC晶片进行Si面和C面的研磨加工实验,研究了金刚石磨料形貌和分散介质对4H-SiC晶片材料去除速率和面型参数的影响,以及面型参数和材料去除速率的相关性。

1 实 验

研磨试样采用浙江大学杭州国际科创中心生产的4英寸(1英寸=2.54 cm)4H-SiC(0001)切割片,晶片厚度为(500±10) μm,Si面和C面的原始表面粗糙度(Ra)分别为180 nm和 240 nm。为了研究磨料形貌和分散介质的影响,以3 μm粒径的金刚石颗粒作为磨料,以去离子水和乙二醇为分散介质分别制备了三种研磨液,如表1所示。金刚石磨料的粒度和形貌分别由激光粒度分析仪(Beckman Coulter LS13320)和扫描电子显微镜(SEM ZEISS SIGMA 300)分析得到。研磨液的多分散性指数(polydispersity index, PDI)及Zeta电位通过纳米粒度仪(Marvin ZS90)测定。晶片表面形貌通过微分干涉显微镜(Olympus BX53M)和原子力显微镜(Bruker Dimension XR)表征测试。

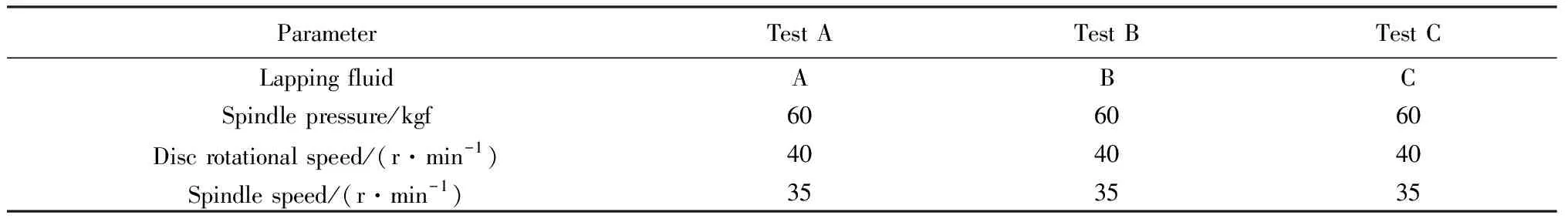

表1 不同研磨液中的磨料形貌和分散介质Table 1 Abrasive morphology and dispersion medium of different lapping fluids

单面研磨实验采用树脂铜基螺旋槽研磨盘将4H-SiC晶片的Si面和C面分别去除50 μm厚度。研磨前通过超声振荡将研磨液完全分散,并在加工过程中进行搅拌,主要加工条件如表2所示。研磨完成后,采用面型参数测试仪(Tropel FM 200)测试了晶片的面型参数,使用测厚仪通过五点测厚法测量了晶片的厚度,并计算4H-SiC晶片的材料去除速率。

表2 单面研磨的主要加工参数Table 2 Main processing parameters of single side lapping

2 结果与讨论

2.1 金刚石磨料形貌对材料去除速率的影响

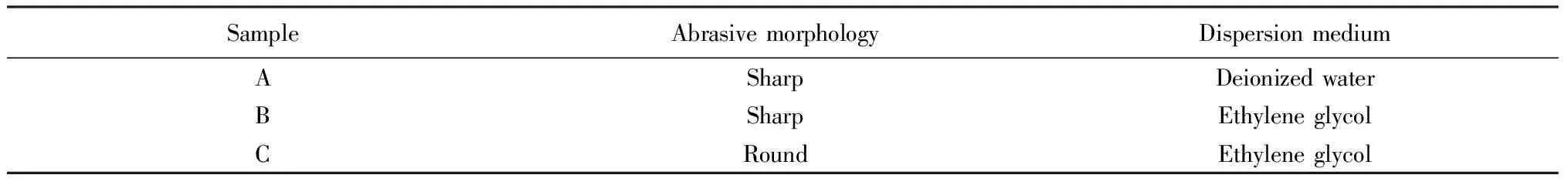

本文所采用的三种金刚石磨料的粒径分布曲线如图1(a)所示,可以看出,三种研磨液的磨料粒径分布一致,金刚石磨料直径主要集中分布在3 μm和0.2 μm。图1(b)和(c)展示了研磨液A和B中的金刚石颗粒表面SEM照片,磨料表面光滑,磨料两端呈锐边,相邻棱边线多数构成锐角或钝角;图1(d)所示为研磨液C的金刚石颗粒表面SEM照片,表面有微小凸起,磨料圆润,相邻棱边线多为圆弧状。

图1 不同研磨液的粒径分布与磨料形貌Fig.1 Particle size distribution and abrasive morphology in different lapping fluids

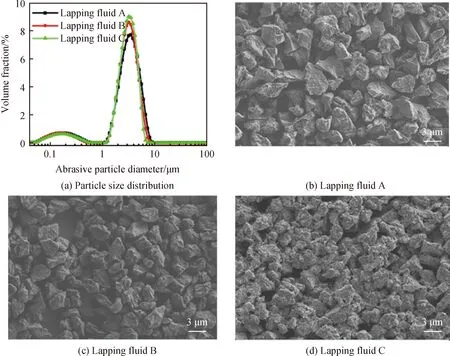

图2为三种不同研磨液处理的4H-SiC晶片的C/Si面材料去除速率。每组研磨液单面研磨的4H-SiC晶片不少于10片。由于4H-SiC晶片的C面和Si面的机械性质差异[13],C面的材料去除速率均高于Si面。同时,采用研磨液C加工的材料去除速率明显低于采用研磨液A与研磨液B加工的晶片。

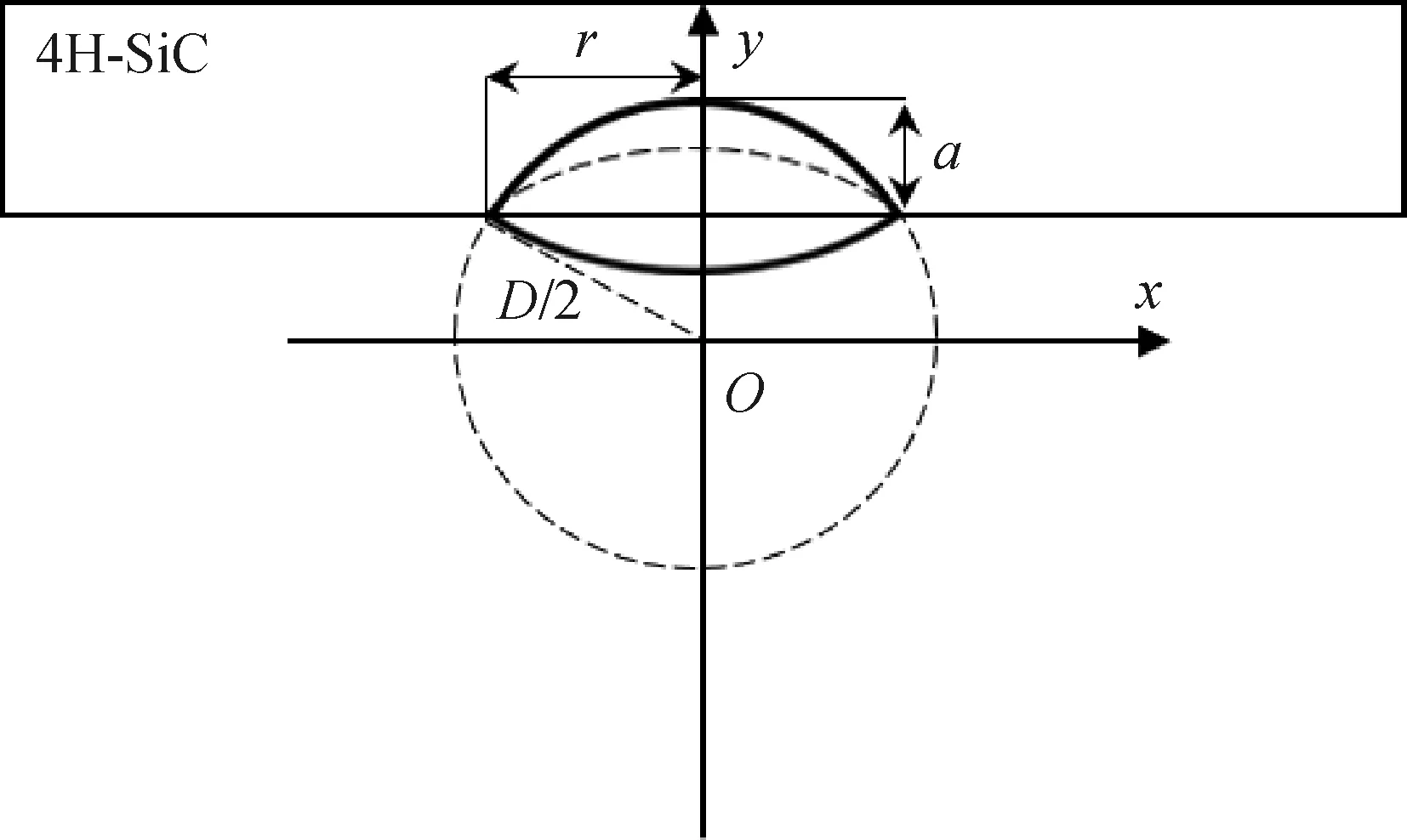

由于研磨盘的硬度远小于4H-SiC和金刚石磨料的硬度,可以将研磨过程中的研磨压力视为均匀分布,金刚石磨料为绝对刚体,受力时无形变,不考虑磨料在研磨盘中的退让,假设4H-SiC与磨料接触处的变形是弹性变形[14-15]。图3为单颗金刚石磨料与4H-SiC接触部分的示意图,用质量变化描述的材料去除速率MRRm可表示为:

MRRm=ρNV

(1)

用单位时间内去除材料的厚度来描述材料去除速率MRR[16]即为:

(2)

式中:ρ为4H-SiC的密度;N为活动磨料的数量;V为单颗磨料单位时间所去除晶片的体积;A为研磨过程中磨粒与4H-SiC衬底的接触面积。

切入深度a远小于磨料粒径D,根据定积分求解得[17]:

(3)

将式(3)代入式(2)中,MRR最终可表示为:

(4)

由式(4)可以看出,在本文实验条件下,材料去除速率与磨料粒径D、活动磨料数量N和磨料切入深度a有关。研磨液B与C的磨料粒径D相同,研磨液中固含量以及加工工艺参数一致,即活动磨料数量N相同,研磨液B磨料两端尖锐,研磨液C磨料两端圆润,研磨过程中切入深度aC小于aB,因此研磨液C对应的材料去除速率更低。

图2 三种不同研磨液的C/Si面材料去除速率Fig.2 Material removal rate (MRR) of C/Si surface with three different lapping fluids

图3 单颗磨料平均切削体积示意图Fig.3 Schematic diagram of average cutting volume of single abrasive

2.2 金刚石磨料形貌对晶片表面质量和面型参数的影响

本文表征了使用不同研磨液加工后各组晶片的表面质量。图4(a)~(c)分别是各组晶片的表面光学形貌照片,表面有较多划痕。进一步通过原子力显微镜分析晶片表面质量(扫描范围为5 μm×5 μm),使用研磨液A加工的晶片碳面表面粗糙度(Ra)为4.87 nm,如图4(d)所示,最大划痕深度为23.2 nm;研磨液B加工后的晶片碳面Ra为5.28 nm,如图4(e)所示,最大划痕深度为33.7 nm;研磨液C加工后的晶片碳面Ra为4.89 nm,如图4(f)所示,最大划痕深度为17.8 nm。各组晶片碳面Ra均接近5 nm,而C组晶片表面的最大划痕深度明显低于A组与B组晶片,这是由于在研磨过程中两端圆润的磨料切入深度低于尖锐的磨料,材料去除缓慢,得到的4H-SiC晶片表面更为均匀。

图4 研磨加工后4H-SiC晶片的表面光学形貌照片(a)~(c)与AFM照片(d)~(f)Fig.4 Surface optical topography images (a)~(c) and AFM images (d)~(f) of 4H-SiC wafer after lapping process

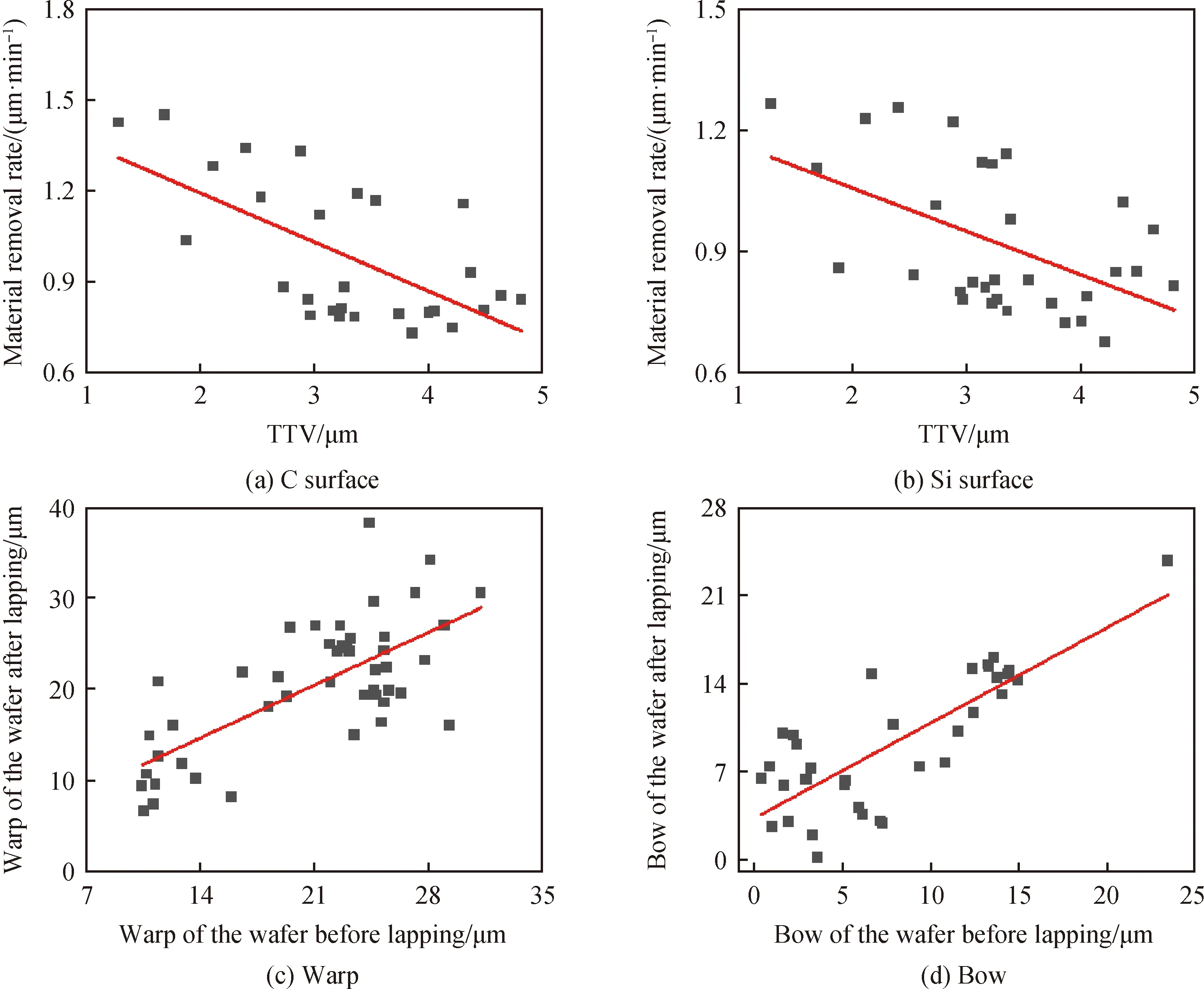

图5为各组晶片研磨后的面型参数与材料去除速率的特征分布散点图。研磨过程中C/Si面材料去除速率随研磨后晶片的总厚度变化(total thickness variation, TTV)趋势如图5(a)和(b)所示,数据表明晶片表面材料去除速率越高,晶片TTV越小。在单面研磨工序中,通过提高加工效率、增大材料去除速率,能够有效降低4H-SiC晶片的TTV。图5(c)和图5(d)所示为研磨前后翘曲度和弯曲度的变化趋势,研磨后晶片的翘曲度/弯曲度与切割片数据线性相关,表明研磨加工后晶片的翘曲度和弯曲度两种面型参数很大程度取决于切割工艺,研磨工序无法修正4H-SiC晶片的翘曲度和弯曲度,这与前人研究结论相符[18-20]。

图5 4H-SiC的TTV、翘曲度和弯曲度分布的散点图Fig.5 Scatter plots of TTV, warp and bow distribution of 4H-SiC

2.3 分散介质对研磨过程的影响

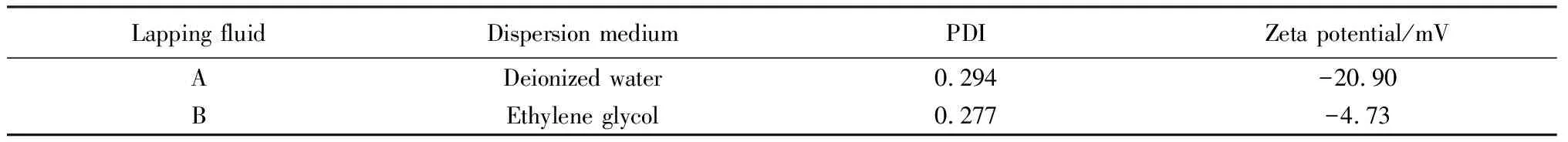

PDI用于表征微粒粒度分布情况,PDI值一般在0~1,数值越大,粒度分布越分散,数值越小则粒度分布集中[21]。Zeta电位是微粒分散体系稳定性的重要指标,其绝对值越大,体系趋向于稳定分散;反之则颗粒物倾向于聚集[22]。研磨液A和研磨液B的PDI值及Zeta电位通过Marvin ZS90测定,测试数据如表3所示,研磨液A、B的PDI值均低于0.3,表明金刚石磨料粒度分布均匀。研磨液A的Zeta电位绝对值明显高于研磨液B,表明研磨液A的水基体系更稳定,而乙二醇作为分散介质的研磨液B,其金刚石颗粒更容易发生聚集。

表3 研磨液的PDI值及Zeta电位Table 3 PDI and Zeta potential of lapping fluids

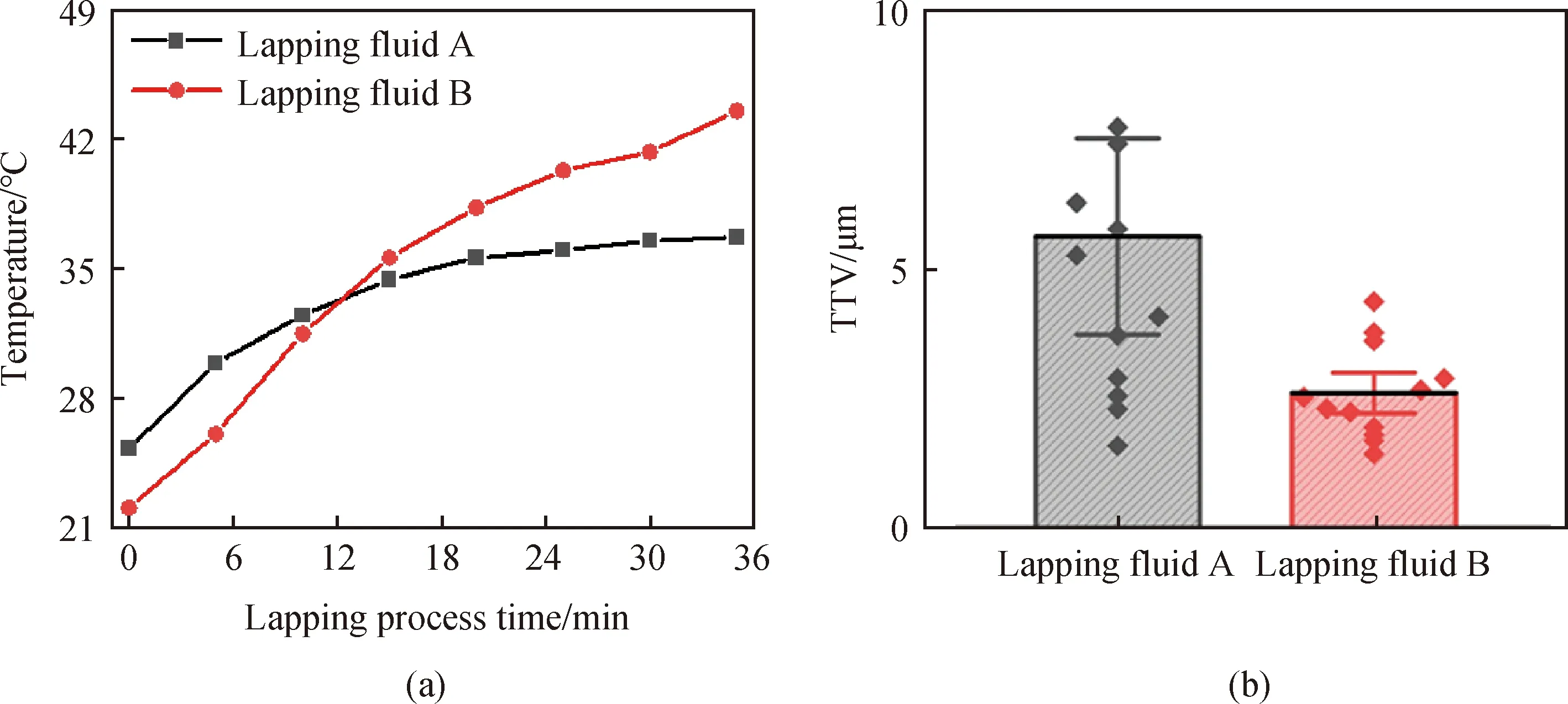

研磨过程中采用测温枪在盘面均匀分布的五点上方垂直距离60 cm处,每间隔5 min进行温度测量,实验在恒温万级实验室内进行,盘面温度仅与研磨过程相关。图6(a)为研磨液A与B在研磨过程中研磨盘面的温度变化趋势。使用研磨液A在加工20 min后盘面温度变化趋于平缓,35 min内最大温差为11.4 ℃;使用研磨液B时,盘面温度在35 min加工过程中持续升高,最大温差为21.4 ℃,明显高于研磨液A。研磨液A以水为分散介质,研磨液B以乙二醇为分散介质,20 ℃下,水的导热系数为0.599 W/(m·K)[23],高于乙二醇的导热系数(0.259 W/(m·K))[24],因此水基体系的研磨液在加工过程中散热性能更好,温控更为均匀,有利于提高研磨过程的可控性。导热性能良好的分散介质在加工硬脆材料过程中能够有效释放磨料与晶圆间的摩擦热,缩小加工过程整体的温度差,有助于改善研磨盘磨损的均匀性,在较长时间内加工的晶圆都具有较好的面型精度。

图6 研磨过程的盘面温度变化趋势(a)与研磨后4H-SiC晶片的TTV(b)Fig.6 Temperature change curves of disc during lapping process (a) and TTV of 4H-SiC wafer after lapping process (b)

研磨液A与研磨液B中磨料形貌相同,如图6(b)所示研磨加工后A组晶片的TTV高于B组。研磨液B的分散介质为乙二醇,黏度高于水,其Zeta电位仅为-4.73 mV,研磨过程中磨料发生团聚且导热系数低,盘面温度变化控制不均,晶片TTV随之降低。图4(e)所示研磨液B加工后晶片表面最大划痕深度为33.7 nm,对应最大的磨料切入深度,由式(4)可以看出,B组晶片理论上材料去除速率最大,这与图2所示的实验结果相符。

3 结 论

本文采用不同种类的研磨液对4H-SiC晶片进行单面研磨加工,研究了金刚石磨料形貌和分散介质对SiC晶片研磨过程的影响。结果表明,晶片的弯曲度和翘曲度与切割工艺密切相关,降低晶片弯曲度和翘曲度的关键在于优化多线切割工艺,单面研磨工序对晶片的弯曲度和翘曲度无明显改善作用。晶片的TTV与切割工艺无明显相关性,但与晶片的材料去除速率呈负相关,材料去除速率越高,晶片TTV越小。

基于研磨过程中金刚石磨料与4H-SiC晶片表面的接触情况,推导出简易的晶片材料去除速率模型,明确了材料去除速率与磨料粒径、活动磨料数量和磨料切入深度的理论相关性。通过对比不同分散介质研磨液加工后的晶片表面质量,分析了水和乙二醇对金刚石磨料加工的作用机理。水基体系的研磨液Zeta电位为-20.90 mV,磨料分散均匀且导热系数高,有利于控制盘面在加工过程中的温度变化。乙二醇体系的研磨液Zeta电位仅为-4.73 mV,磨料易发生团聚,最大的划痕深度33.7 nm对应最大的磨料切入深度,由模型可知其晶片材料去除速率最高,与实验结果相符。乙二醇导热系数低,研磨过程的盘面温度变化较大,晶片质量的均一性较难控制。分析表明,磨料形貌和分散介质种类均会影响研磨后晶片的表面质量,实际生产中追求高效研磨的同时需考虑晶片表面划痕深度的制约。在使用相同尺寸磨料单面研磨加工的实际生产中,可选择性地高频检测晶片的材料去除速率和TTV,节省人力物力,这对提高研磨过程的加工效率有一定的指导意义。