磷酸盐-柠檬酸盐体系中Q235钢焊接接头磷化处理及耐蚀性

2023-02-23于瑾佳

于瑾佳,王 琳

(1.河北能源职业技术学院,河北 唐山 063000; 2.唐山学院,河北 唐山 063000)

Q235钢具有良好的塑性、力学性能和焊接性能,焊接结构是其主要应用形式。但在焊接过程中,由于不均匀受热和冷却造成焊接接头的成分和组织形态发生改变,同时还容易产生气孔、未熔合等缺陷,使焊接接头成为腐蚀失效敏感部位[1-5]。因此,有必要通过表面处理提高焊接接头的耐蚀性,这对于保证焊接结构的可靠性具有重要意义。磷化是钢铁材料常用的表面处理工艺,也适用于相同及不同类的钢材焊接接头表面处理。磷化膜作为一种不导电、结合力好的膜层,能抑制焊接接头表面形成微电池,起到腐蚀防护作用[6-10]。为进一步提高磷化膜的耐蚀性,改进磷化液成分是行之有效的措施。研究发现,向磷化液中添加环保型有机酸及其盐类(比如柠檬酸、酒石酸钾钠等)既可以改善磷化液的稳定性,使磷化膜趋于致密,耐蚀性进一步提高[11-13],同时也能降低磷化液对环境的污染程度。

本文将柠檬酸钠添加到锌锰系磷化液中配成磷酸盐-柠檬酸盐磷化液体系,然后在该体系中对Q235钢焊接接头进行磷化处理。通过考察磷化液体系中柠檬酸钠的质量浓度对Q235钢焊接接头表面磷化膜的微观形貌、成分、厚度和耐蚀性的影响,旨在确定最佳的柠檬酸钠质量浓度,从而为提高焊接接头的耐蚀性提供参考。

1 实 验

1.1 实验材料

选取两块4 mm厚的Q235钢板作为母材,打坡口后拼焊,如图1所示。通过线切割沿平行于焊缝方向截取试样,尺寸为20 mm×10 mm。先用800#、1500#砂纸逐级打磨,直到试样表面平滑后浸在丙酮中超声波清洗除油(90 W,6 min),然后用清水冲洗,再浸入体积分数10 %的盐酸溶液中活化(常温,浸泡2 min),最后用去离子水清洗,随即吹干备用。

图1 Q235钢板拼焊示意图Fig.1 Diagram of Q235 steel plate welding

1.2 磷酸盐-柠檬酸盐体系中磷化处理

采用分析纯磷酸二氢锰、硝酸锌、氧化锌、磷酸和柠檬酸钠配制磷酸盐-柠檬酸盐磷化液体系,主要成分为:磷酸二氢锰64 g/L、硝酸锌28 g/L、氧化锌15 g/L、磷酸45 mL/L、柠檬酸钠0~5.0 g/L。将经处理的试样悬吊着浸没在磷化液中,66 ℃恒温下,试样在磷化液中发生溶解反应、磷酸根离解和磷酸盐沉淀结晶反应,持续20 min后形成一层磷化膜。

1.3 表征与测试

采用EOS 7D型数码相机和MERLIN Compact型扫描电镜表征磷化处理前后试样的外观及不同磷化膜的微观形貌,并用X-max 80型能谱仪分析不同磷化膜成分。采用DX-2700B型X射线衍射仪分析不同磷化膜的物相,靶材为Cu钯,步进角度为0.02 °,扫描速度为4 °/min,扫描范围从20 °到90 °。

采用TT-260型测厚仪测量不同磷化膜的厚度,在每个试样表面任意取4个点,测量结果取平均值以降低误差。

配制3.5 wt.%氯化钠溶液模拟海水作为腐蚀环境,将由饱和甘汞电极、铂电极和磷化处理前后的试样组成的三电极体系浸在其中,待开路电位趋于稳定后,采用PARSTAT 2273型电化学工作站测试极化曲线。电位扫描范围为-250~250 mV,扫描速率为1 mV/s,将测试数据导入PowerSuite软件中拟合得到腐蚀电位和腐蚀电流密度,并根据腐蚀电流密度推算出不同磷化膜的保护效率。另外,采用数码相机表征磷化处理前后试样在3.5 wt.%氯化钠溶液中浸泡14 d后的腐蚀形貌。

依照GB/T 6807—2001《钢铁工件涂装前磷化处理技术条件》配制溶液(硫酸铜41 g/L+氯化钠35 g/L+0.1 mol/L的盐酸13 mL/L)并按规范步骤测定不同磷化膜的耐点滴时间。在每个试样表面各滴3滴溶液,测定结果取平均值以降低误差。结合极化曲线拟合结果、腐蚀形貌以及耐点滴时间,对磷化处理前后试样的耐蚀性进行评价。

2 结果与讨论

2.1 焊接接头的外观及不同磷化膜的微观形貌

图2所示为磷化处理前后焊接接头的外观。对比可知,焊接接头的母材和焊缝区域基本都呈银白色,而磷化膜呈黑灰色,完整地覆盖母材和焊缝区域并且结合紧密。

图2 磷化处理前后焊接接头的外观Fig.2 Appearance of welded joint before and after phosphating treatment

改变磷化液体系中柠檬酸钠的质量浓度,虽然磷化膜的外观基本相同,但其微观形貌发生明显变化,其结果如图3所示。由图3(a)可以看出,当磷化液体系中不加柠檬酸钠时,磷化膜表面较粗糙疏松,晶体间存在较大空隙和许多微裂纹。随着柠檬酸钠的质量浓度增加到2.5 g/L,磷化膜的晶体堆积紧密,空隙减小,表面结构趋于致密。分析认为,适当增加柠檬酸钠的质量浓度,使基体溶解速度加快,向磷化液体系中提供较多的亚铁离子,有利于提高磷酸盐的结晶形核率。与此同时,基体表面活性区域面积增大,为促进磷酸盐沉淀结晶并顺利形成磷化膜,创造了利好条件[14]。另外,适当增加柠檬酸钠的质量浓度,有利于亚铁离子络合形成较稳定的可溶性络合物,避免了被氧化成铁离子,进而形成杂质,并促使大部分亚铁离子参与结晶反应形成磷化膜,也在一定程度上提高了磷酸盐的结晶形核率,从而使磷化膜表面结构趋于致密。

图3 改变磷化液体系中柠檬酸钠的质量浓度获得的不同磷化膜微观形貌Fig.3 Morphology of different phosphating films obtained by changing the mass concentration of sodium citrate in phosphating solution system

但柠檬酸钠的质量浓度过高时,磷化膜表面反而变得粗糙疏松,存在较大空隙和许多微裂纹,如图3(e)所示。由于柠檬酸钠的质量浓度过高导致基体过度溶解,磷化液体系中的亚铁离子被氧化成铁离子进而形成杂质(FePO4)的概率升高,杂质生成量增多会导致磷化液的游离酸度改变,不利于磷酸盐沉淀结晶顺利形成磷化膜。另外,柠檬酸钠的质量浓度过高导致许多亚铁离子络合形成较稳定的可溶性络合物,可能抑制磷酸盐结晶成膜,因此磷化膜表面较粗糙疏松,致密性变差。

2.2 不同磷化膜的成分、物相和厚度

图4、图5和图6分别为改变磷化液体系中柠檬酸钠的质量浓度获得的不同磷化膜的成分、物相和厚度变化曲线。

图4 改变磷化液体系中柠檬酸钠的质量浓度获得的不同磷化膜成分Fig.4 Composition of different phosphating films obtained by changing the mass concentration of sodium citrate in phosphating solution system

图5 改变磷化液体系中柠檬酸钠的质量浓度获得的不同磷化膜XRD谱Fig.5 XRD patterns of different phosphating films obtained by changing the mass concentration of sodium citrate in phosphating solution system

图6 改变磷化液体系中柠檬酸钠的质量浓度获得的不同磷化膜厚度Fig.6 Thickness of different phosphating films obtained by changing the mass concentration of sodium citrate in phosphating solution system

可以看出,改变磷化液体系中柠檬酸钠的质量浓度后,磷化膜的元素组成和物相均未改变,主要含有Zn、Mn、P和O元 素,由Zn3(PO4)2·4H2O和Mn2Zn(PO4)2·4H2O组成,但各元素的质量分数和厚度发生明显变化。当磷化液体系中不加柠檬酸钠时,磷化膜中Zn、Mn、P和O元素的质量分数分别为36.17 %、8.56 %、13.74 %、41.53 %,厚度约为8.6 μm。随着柠檬酸钠的质量浓度增加到2.5 g/L,磷化膜中Zn、Mn和P元素的质量分数都呈升高趋势,厚度从8.6 μm增加到9.4 μm,可以证实适当增加柠檬酸钠的质量浓度,促进了磷酸盐沉淀结晶,加快磷化膜形成速度,使其厚度增加。但当柠檬酸钠的质量浓度过高时,由于基体过度溶解加上磷化液体系中可能形成较多亚铁离子络合形成的较稳定的可溶性络合物,抑制了磷酸盐沉淀结晶,从而导致磷化膜形成速度减慢,其厚度降低。

相关研究表明[15-16],磷化过程中只有少量亚铁离子参与形成铁-锌混合磷酸盐初生膜(主要物相为FeZn(PO4)2),但是其能为磷酸盐晶体的生长提供良好基础,有利于提高磷酸盐结晶形核率。大部分亚铁离子存在于磷化液中,维持磷化液的游离酸度。由于参与成膜的亚铁离子很少,导致磷化膜中未检测到Fe元素。

2.3 焊接接头及不同磷化膜的耐蚀性

2.3.1 极化曲线分析

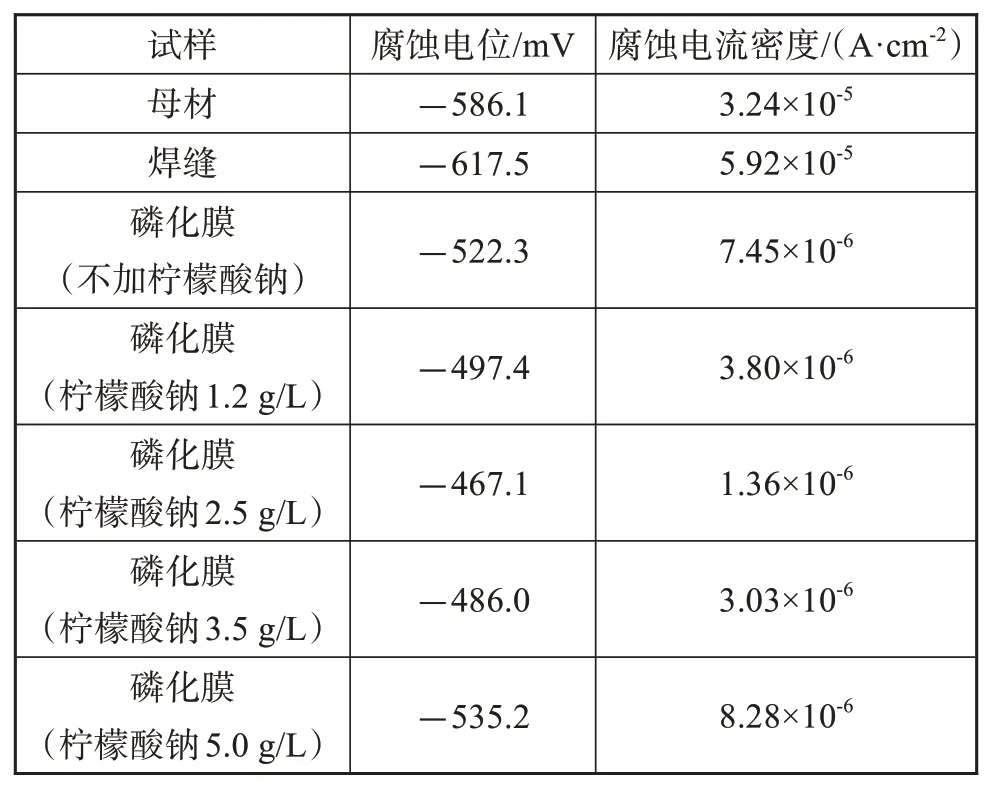

图7所示为焊接接头的母材和焊缝以及不同磷化膜的极化曲线,表2所示为与极化曲线相关的电化学腐蚀参数。研究表明,腐蚀电位越负,腐蚀发生的倾向越强。腐蚀电流密度越大,腐蚀速率越快[17-20]。

图7 焊接接头的母材和焊缝以及不同磷化膜的极化曲线Fig.7 Polarization curves of base material and weld of welded joint and different phosphating films

结合图7和表2可知,在相同的腐蚀环境中,焊接接头的母材和焊缝的腐蚀倾向和腐蚀速率存在一定差异,相比较而言,焊缝的腐蚀倾向强于母材,其腐蚀速率相对较快。经过磷化处理后,磷化膜完整地覆盖母材和焊缝区域,使其腐蚀倾向减弱,腐蚀速率明显降低。这是由于磷化膜起到防护作用,阻挡腐蚀性离子与母材和焊缝接触造成侵蚀,有效抑制电化学腐蚀过程[21-22]。但改变磷化液体系中柠檬酸钠的质量浓度后,不同磷化膜的耐蚀性表现出明显差异。随着柠檬酸钠的质量浓度增加到2.5 g/L,磷化膜的腐蚀电位正移了约55 mV,腐蚀电流密度从7.45×10-6A/cm2降低到1.36×10-6A/cm2,腐蚀倾向减弱的同时腐蚀速率也变慢。其原因归结为两方面:一方面是适当增加柠檬酸钠的质量浓度提高了结晶形核率,促进磷酸盐沉淀结晶形成磷化膜,并使磷化膜表面结构趋于致密,有效阻挡腐蚀性离子侵蚀,抑制电化学腐蚀反应;另一方面是适当增加柠檬酸钠的质量浓度有利于磷化膜表面形成较致密的腐蚀产物膜,阻挡腐蚀性离子扩散,从而阻碍电化学腐蚀反应进一步发展。但当柠檬酸钠的质量浓度过高时,磷化膜的腐蚀电流密度反而增大。这是由于磷化膜表面较粗糙疏松,致密性变差,并且厚度降低,抑制电化学腐蚀能力下降。另外,柠檬酸钠的质量浓度过高导致磷化膜表面形成相对疏松的腐蚀产物膜,难以阻碍电化学腐蚀进一步发展,表现为耐蚀性下降。

表2 与极化曲线相关的电化学腐蚀参数Tab.2 Electrochemical corrosion parameters related to polarization curves

2.3.2 腐蚀形貌分析

图8所示为磷化处理前后焊接接头在3.5 wt.%氯化钠溶液中浸泡14 d后的腐蚀形貌。如图8(a)所示,未处理焊接接头的母材和焊缝区域均发生严重腐蚀,几乎布满腐蚀产物,形成疏松多孔层。如图8(b)~8(d)所示,磷化处理后焊接接头的腐蚀程度明显减轻。改变磷化液体系中柠檬酸钠的质量浓度,导致磷化膜的耐蚀性表现出差异,磷化处理后焊接接头的腐蚀形貌特征不同。

图8 磷化处理前后焊接接头在3.5 wt.%氯化钠溶液中浸泡14 d后的腐蚀形貌Fig.8 Corrosion morphology of welded joint before and after phosphating treatment immersed in 3.5 wt.% sodium chloride solution for 14 d

随着柠檬酸钠的质量浓度增加到2.5 g/L,磷化处理后焊接接头表面附着的腐蚀产物减少,腐蚀区域收缩。原因是适当增加柠檬酸钠的质量浓度促进磷酸盐沉淀结晶,并有利于形成较多亚铁离子的可溶性络合物,提高了结晶形核率,使磷化膜表面结构趋于致密,抵挡腐蚀性离子侵蚀能力增强,有效地将腐蚀性离子与焊接接头的母材和焊缝区域隔离,从而减轻了腐蚀程度。但当柠檬酸钠的质量浓度超过2.5 g/L时,磷化处理后焊接接头的母材和焊缝区域腐蚀程度加重,附着的腐蚀产物明显增多,局部形成疏松多孔层。这是由于柠檬酸钠的质量浓度过高时形成的磷化膜较粗糙疏松,腐蚀介质会沿着磷化膜缺陷处渗透,造成腐蚀破坏。另外,腐蚀介质也会与焊接接头的母材和焊缝接触,从而加重腐蚀程度。

2.3.3 耐点滴时间分析

图9所示为不同磷化膜的耐点滴时间。由图9可知,当磷化液体系中不加柠檬酸钠时,磷化膜的耐点滴时间约为150 s。随着柠檬酸钠的质量浓度增加,磷化膜的耐点滴时间呈现先延长后缩短的趋势,同样可以表明改变磷化液体系中柠檬酸钠的质量浓度,导致磷化膜的耐蚀性表现出差异。当柠檬酸钠的质量浓度为2.5 g/L时,磷化膜的耐点滴时间达到186 s,其耐蚀性最好,与极化曲线和腐蚀形貌分析结果相吻合。

图9 不同磷化膜的耐点滴时间Fig.9 Dripping resistance time of different phosphating films

3 结 论

(1)在磷酸盐-柠檬酸盐磷化液体系中磷化处理后Q235钢焊接接头的耐蚀性提高,原因在于磷化膜完整地覆盖焊接接头的母材和焊缝区域并且结合紧密起到防护作用,阻挡腐蚀性离子与母材和焊缝区域接触,有效地抑制腐蚀。当磷化液体系中柠檬酸钠的质量浓度为2.5 g/L时,磷化处理后的Q235钢焊接接头表现出良好的耐蚀性。

(2)磷化液体系中柠檬酸钠的质量浓度对磷化膜的微观形貌、成分、厚度和耐蚀性都有一定影响,适当增加柠檬酸钠的质量浓度,促进磷酸盐沉淀结晶,加快磷化膜形成速度,使磷化膜表面结构趋于致密且厚度增加,表现为耐蚀性逐步提高,对焊接接头的防护作用增强。但柠檬酸钠的质量浓度过高可能抑制磷酸盐结晶成膜,导致磷化膜致密性变差,耐蚀性下降,对焊接接头的防护作用减弱。