磁控溅射法制备Cu/ITO薄膜及其耐蚀性能研究

2023-02-23朱云龙姜宏伟

朱云龙,孙 芳,姜宏伟

(牡丹江师范学院 物理与电子工程学院 黑龙江省新型碳基功能与超硬材料重点实验室,黑龙江牡丹江 157011)

21世纪以来,各类薄膜的出现快速推动了新技术和新产业的发展,各类薄膜的制造受到了广泛的关注[1]。在超结构材料[2]、瞬态热反射[3]、电子器件[4-5]、压力传感器[6]、增强表面拉曼(SERS)[7]、增强杀菌性[8]等领域都有所应用。现在薄膜的结构层见叠出,如SiO2/Ag/SiO2、Cu/SiO2、Cu2O/TiO2、ITO/Ag等[9-12],这些薄膜均有着不同的性能,并广泛地应用于新材料的开发。

铜薄膜材料因具有很好的杀菌性能、导热性能、催化性能及电光性能等优势[13-14],故其在各个领域中都有着极其广泛的应用。但是这些薄膜所使用的条件并非在理想的环境中,而大多数情况都是处于潮湿的空气、水或者在多灰尘的空间等苛刻的环境下,因此铜薄膜受到腐蚀和氧化现象是很常见的。空气中的水蒸气、氧气、少量的酸性气体以及所处于海水中的氯化钠等盐溶液都会对薄膜的表面产生侵蚀作用,这不仅仅会影响材料精致的外观,还会降低材料的使用寿命,甚至还会造成巨大的经济损失,因此研究铜薄膜的耐蚀性能显得尤为重要。

金属薄膜材料的腐蚀性与块体材料的腐蚀性大不一样,金属薄膜材料的耐腐蚀性与所制备方法和薄膜的微观组织结构密切相关[15],研究者对金属薄膜材料的腐蚀行为进行了许多有益的探索。Yeganeh M等[16]采用电子束物理气相沉积(EBPVD)和脉冲电镀法制备了Cu薄膜,发现在中性氯化物腐蚀液中,用EB-PVD制备的薄膜更具有耐腐蚀性。Ralston K D等[17]研究表明,小晶粒、高晶界密度的材料更容易钝化,合金中第二相的金属颗粒遭到物理破坏后可以提高其抗腐蚀性能。江珊[18]研究发现,用氯化钠溶液腐蚀同种金属但厚度不同的薄膜,其耐腐蚀性能没有明显差异。此外,薄膜的耐腐蚀性能还与相邻晶粒有关[19],甚至还与表面的粗糙情况有关[20]。

Cu薄膜的制备方法分为化学镀膜方法和物理镀膜方法。化学法镀膜主要是在金属盐溶液中进行,在盐溶液中加入一些还原剂从中获取金属离子形成粒子或薄膜,或者通过几种气相化合物或单质在衬底上进行化学反应形成薄膜。常见的化学法镀膜主要有:水热法、电化学法、溶胶-凝胶法(Sol-Gel)、化学气相沉积(CVD)等[21-24]。物理镀膜方法主要是物理气相沉积(PVD),指在真空的条件下,将所需要的材料转化为气态的离子束,溅射沉积到衬底从而生长薄膜的过程。物理气相沉积常见的方法有:真空蒸镀、脉冲激光沉积(PLD)、分子束外延(MBE)以及磁控溅射法(RF)等[25-27]。化学成膜方法的设备简单、成本较低且操作方便,但是在制膜后会造成环境污染,出现薄膜含杂质较多、膜附着力差和薄膜连续性不好等问题,而物理气相沉积则会弥补这些不足[28]。

本文采用磁控溅射的方法,以ITO作为衬底沉积纳米Cu薄膜,通过调整腔内压强和溅射功率,获得了不同形貌和尺寸的Cu薄膜。采用X射线衍射仪(XRD)和扫描电镜(SEM)对薄膜进行了表征,获得了晶体结构、晶粒尺寸和晶粒形状等信息,并使用CHI760电化学工作站对制备的Cu/ITO薄膜进行了耐蚀性能研究,根据所得动电位极化曲线,评价了功率和压强对样品耐腐蚀性能的影响,为制备具有较强耐腐蚀性能的Cu薄膜提供基础数据,以期拓宽其在多种功能材料上的应用。

1 实 验

1.1 薄膜的制备

Cu薄膜采用多靶磁控溅射装置制备,靶材为高纯度的铜靶(99.99 %),直径尺度为60 mm、厚度为2 mm,选用氩气的纯度为99.99 %。取ITO玻璃基片(尺寸:10 mm×25 mm)作为基底,实验前用无水乙醇在超声波清洗器进行超洗,晾干后保持ITO表面洁净,然后用于沉积Cu薄膜。实验中的本底真空度为1.0×10-4Pa,溅射时保持衬底温度为100 ℃,时间为40 min,腔内气体流量为5 mL/min。薄膜溅射结束后,按照1 ℃/min的速率冷却。待冷却至室温后取出样品进行编号,然后密封干燥保存,备用。

1.2 薄膜的表征

采用日本理学公司制造的D/MAX2200PC型XRD测试衍射仪(扫描角度2θ为20~80o,铜靶Kα射线)和日立公司制造的HI-TACHI S-4800型扫描电镜对Cu薄膜的晶体结构和表面形貌进行表征。

1.3 实验参数

工艺参数如表1所示,考察不同腔内压强和溅射功率对薄膜性能的影响。

表1 工艺参数Tab.1 Process parameters

1.4 薄膜的防腐性能测试

采用上海辰华CHI 760型电化学工作站对薄膜样品进行耐蚀性能测试,所采用的腐蚀介质为3.5 wt.% NaCl溶液。通过动电位极化曲线测试对样品耐蚀性进行评价,在测试开始之前,对制作的每一个样品进行蜡封处理,保证每个样品的工作面积为1 cm2,测试环境在室温下进行,测试时选用三电极体系,工作电极为自制的铜薄膜Cu/ITO样品,参比电极为饱和甘汞电极,辅助电极为铂电极。当样品在溶液中的开路电位达到稳定状态时,进行动电位极化曲线测试,扫描速率为0.01 V/s。根据极化电位和极化电流密度之间的关系,分析得出样品的腐蚀电流密度(icorr)、腐蚀电位(Ecorr)、维顿电流密度(ip)和维顿电位(EP)数值,并对其进行分析。

2 结果与讨论

2.1 压强对薄膜结构及耐蚀性能的影响

图1是在不同压强条件下所制得薄膜样品的SEM图。从图1(a)可知,在压强为3 Pa的时候,薄膜由球状小晶粒和较稀疏的形状不规则的大晶粒构成;当压强为5 Pa时,薄膜由100 nm左右的球形粒子紧密组装的菜花状团簇构成,团簇的大小不一,高矮不平,整个薄膜显得不平整,而且团簇之间沟渠较多,导致薄膜表面粗糙度较大;当压强为8 Pa时,薄膜形貌与5 Pa时所得薄膜类似,均由球形粒子组装的团簇构成,不同之处为团簇大小均一,粒径较小,整个薄膜表面平整,粗糙度较小。

图1 不同压强下所制得薄膜的SEM图Fig.1 SEM images of the films prepared under different pressure

在低溅射气压条件下,晶粒尺寸不均匀,底层晶粒较小,铺满成膜后,在其上又出现较多的大晶粒,其原因可能为:低气压情况下,溅射离子平均自由程较长,使得溅射离子因碰撞损失的能力较少,致使单位时间内粒子到达基片的数量较多,粒子成核速度较快,首先形成的底层薄膜粒子粒径很小,底层薄膜铺满后,溅射而来新的粒子凝聚在一起,使某些粒子成长速度较快,使某些粒子成长速度较快,从而有较大晶粒产生;随着压强的增加,沉积的粒子与氩离子的碰撞几率会变大,导致沉积的粒子能量损失较多,单位时间内到达基片的粒子数目较少,粒子成核后利于均匀长大,且为减少表面能趋于形成团簇;随着压强的进一步提高,单位时间凝聚在一起的粒子减少,有利于晶粒的扩散,使得难以产生较大的晶粒,从而使得薄膜沟道消失,表面变得平整致密[29]。可见,腔内的压强对薄膜表面的迁移速率影响很大,适当地增加压强有利于获得粒径均匀、表面粗糙度小且致密的薄膜,当压强从3 Pa增加到8 Pa时,构成薄膜的晶粒尺寸呈先增大后减小的趋势。

图2是不同压强下所制得薄膜的XRD图,所测衍射角的范围在20~80 °。可以看出,所有样品均存在Cu的3个特征衍射峰,分别为:43.38 °、50.58 °和74.18 °,3个衍射峰分别对应铜的(111)、(200)和(220)3个晶面(标准PDF卡片85-1326),说明所制备的薄膜均为铜薄膜。衍射角2θ为36.5 °附近能检测到Cu2O(111)晶面的衍射峰(标准PDF卡片05-0667),说明所制得Cu薄膜含有Cu2O,在不同压强下制备的Cu薄膜极易被氧化成Cu2O。其原因可能为:在制膜冷却过程中,旋片泵关闭过早,使得腔体内有微量的氧气进入,导致部分Cu被氧化生成Cu2O。

图2 不同压强下所得Cu薄膜的XRD图谱Fig.2 XRD patterns of Cu films obtained under different pressure

图2中曲线a为基底ITO的图谱,曲线b、c和曲线d分别是在压强为3 Pa、5 Pa、8 Pa的条件下所得样品的图谱。经比较,各样品均能检测到ITO的衍射峰,说明所制得薄膜样品较薄。在3 Pa条件下,Cu(111)的衍射峰又宽又高,说明构成薄膜的粒子虽粒径较小,但结晶度较好;当压强继续升高至5 Pa时,各衍射峰强度明显降低,Cu(220)的衍射峰消失,说明构成铜薄膜的晶粒的结晶度降低;当压强进一步增加至8 Pa时,Cu的衍射峰又有增高,但峰的形状与5 Pa相似,说明8 Pa所得薄膜的结晶度又增高。可见,腔内压强对铜薄膜的结晶度有一定的影响。当压强从3 Pa增加到8 Pa时,铜的特征衍射峰强度先减弱后增强,可能在低压强的条件下,结晶的完全性是影响结晶度的主要因素,即薄膜中有一部分大晶粒的出现,导致薄膜的结晶度较好;随着压强的增大,结晶的完整性是影响铜薄膜的主要因素[30],当压强为5 Pa时,蒸发粒子到达基片时的能量较高,铜薄膜的沉积速率较快,这时容易导致薄膜晶体结构缺陷增多,从而引起结晶度的降低;当压强为8 Pa时,因沉积的粒子与氩离子的碰撞几率过大而导致沉积的粒子能量损失过多,铜薄膜的沉积速率降低,晶体结构缺陷减少,从而结晶度增强。

图3为不同压强下所得Cu薄膜在3.5 wt.%NaCl溶液中测得的动电位极化曲线。Ecorr反映材料耐腐蚀性的优良,腐蚀电位越大,说明该金属在腐蚀液中越不容易被腐蚀;icorr表明金属薄膜在溶液中腐蚀速率的大小,腐蚀电流密度越大说明在该溶液中金属发生腐蚀的速率就越快[31]。在极化曲线的钝化区域中,维顿电位的正负反映钝化层的形成能力,其值越负形成钝化层的能力越强,维顿电流密度反应钝化层的腐蚀速率,其值越小表明薄膜的耐蚀性越好[18]。

图3 Cu薄膜在3.5 wt.% NaCl溶液中的极化曲线Fig.3 Polarization curves of Cu films in 3.5 wt.% NaCl solution

从图3可以看出,由于曲线的阳极极化区均出现了明显的钝化平台,因此可以采用维钝电流密度来评价薄膜在中性NaCl腐蚀液中的耐蚀性。利用Tafel外推法[32],可以得到不同压强下Cu薄膜的腐蚀特征值,如表2所示。从表2结果可知,压强为5 Pa下制备的薄膜的维顿电位最正,为-0.891 V,说明该薄膜形成钝化层的能力不如3 Pa和 8 Pa下制备的薄膜;5 Pa下制备的薄膜的维钝电流密度为1.15×10-3A/cm2,3个薄膜中最小,可见,该薄膜虽形成钝化层的能力不如3 Pa和 8 Pa下制备的薄膜,但形成钝化层后,薄膜的腐蚀速度较小,耐蚀性较好。另外,5 Pa下制备的薄膜的腐蚀电位最正,为-1.021 V,从热力学观点来看,样品的腐蚀电位越正,其越不易被腐蚀。基于上述分析,压强为5 Pa时所得的薄膜在3.5 wt.% NaCl溶液中的耐腐蚀性能最好。

表2 极化曲线拟合结果Tab.2 The fitting results of polarization curves

2.2 溅射功率对薄膜结构及耐蚀性能的影响

将压强固定在5 Pa,不同溅射功率下所制得薄膜样品的SEM图如图4所示。从图4(a)可知,当功率为200 W时,薄膜均为团簇结构,有较多沟渠,薄膜疏松不平整。随着功率的增大(300 W),晶粒尺寸变小,但晶粒之间不断团聚融合,薄膜沟渠和孔洞被小晶粒填充,与图4(a)相比,团簇之间空隙缩小,薄膜显得更加平整。当功率增加到400 W时,晶粒的尺寸和形貌均发生明显变化,晶粒尺寸明显变大,由球形团簇状变为小晶粒结合而成的多棱状结构,尺寸在1 μm左右,棱状结构之间有明显的沟壑,但单个棱状结构较为致密,整个薄膜显得不平整且呈多角状,表面粗糙度较大。其原因为:较低功率导致粒子沉积速率较低,形核迁移速率较慢,溅射原子能量较小,导致原子与原子结合强度较弱,在起初形成晶核时表现为物理吸附,所以形成的团簇疏松且沟渠较多;随着功率增大,形核速率和溅射原子的能量都变大,吸附原子之间发生相互作用,使得被吸附在表面的原子能够在表面发生迁移或扩散并移动,从而使得薄膜的沟渠和孔洞消失,形成连续的薄膜;当功率进一步增大,形核速率过快,沉积的原子在表面还来不及进行迁移和扩散,又有新的原子沉积,因而晶粒的驱动能很小,形核迁移能力较弱,导致生长模式为岛状堆积生长而成棱柱状结构,形成的晶粒尺寸明显变大。可见,随着溅射功率的增加,沉积速率变大,在一定范围内会使薄膜变得平整致密,而超出这一范围则会使得晶粒长大,表面粗糙度增加,这与文献[33]报道相符。

图4 不同溅射功率下所制得薄膜的SEM图Fig.4 SEM images of films prepared under different sputtering powers

图5为不同功率下所制得薄膜的XRD图谱,通过与标准PDF卡片对比,发现图谱中出现了Cu的特征衍射峰,说明所制备的薄膜均为铜薄膜。随着溅射功率的增加,铜薄膜各衍射峰的强度增大,400 W所得薄膜的各个晶面衍射峰最强,说明此时结晶度最好,而且衍射峰的半峰宽最小,可知构成此薄膜的晶粒尺寸明显增加,这与扫描电镜(图4(c))测试结果一致,此功率下,晶粒生长速度明显快于晶粒的成核速度,从而导致晶粒迅速长大。当溅射功率从200 W增加到400 W时,溅射Cu原子的能量增加,铜的特征衍射峰强度逐渐增强,薄膜的结晶度逐渐增加,可获得较大尺寸晶粒。在随着功率的变化中,Cu沉积薄膜具有(111)和(200)择优生长趋势,而且(111)择优取向尤为明显,这与文献[28]所报道相符。其原因可能为:随着膜逐渐生成,晶粒在除晶界能外,各向异性的表面能、膜基界面能和应变能对膜中异常晶粒的生长也能提供附加的驱动力,对于面心立方金属薄膜,由于(111)面为密排面,表面能最低,所以面心立方金属膜的择优取向为(111)晶面。

图5 不同功率下所得薄膜的XRD图Fig.5 XRD patterns of films obtained at different powers

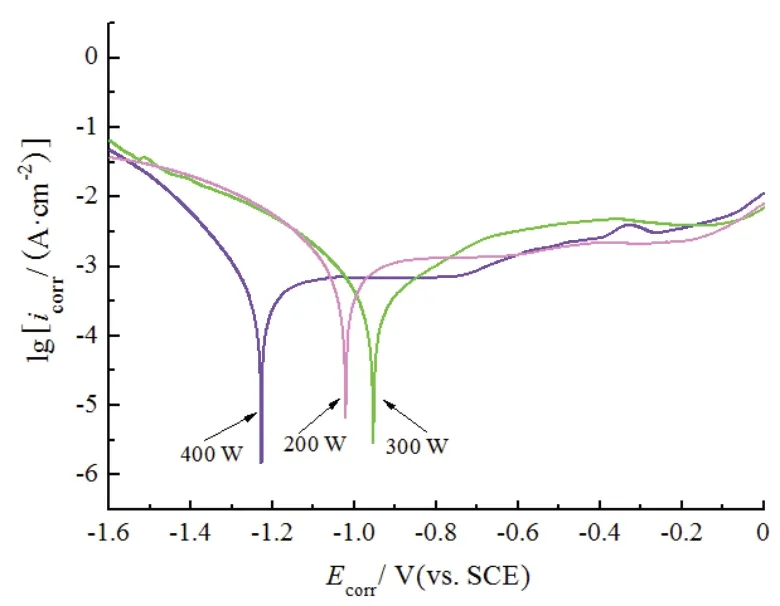

图6为不同功率下所得Cu薄膜在3.5 wt.%NaCl溶液中的动电位极化曲线,利用Tafel外推法,所得拟合参数如表3所示。从图6可以看出,200 W和400 W下所得样品的极化曲线中出现了明显的钝化区,而300 W时所得样品的极化曲线中钝化平台不明显,可见300 W时所得样品的耐蚀性较差;对比200 W和400 W所得样品在NaCl腐蚀液中的耐蚀性,从表3中可知,400 W时所制备薄膜的维顿电流密度值最小,为6.40×10-4A/cm2,说明在钝化区时该薄膜的耐蚀性最强,维钝电位在3个薄膜中最负,为-1.085 V,说明400 W时所制备薄膜形成钝化层的能力也最强[34];从腐蚀电位角度分析,400 W时所制备薄膜的腐蚀电位最小,为-1.232 V,说明400 W时所制备薄膜的耐蚀性较差。

图6 不同功率下Cu薄膜的动电位极化曲线Fig.6 Potential polarization curves of Cu films at different powers

表3 不同功率下Cu薄膜的极化曲线拟合结果Tab.3 The fitting results of polarization curves of Cu films at different powers

2.3 腐蚀前后样品照片

图7为极化曲线测试前后薄膜表面宏观形貌照片,1至5号为腐蚀前的样品,腐蚀后其中3 Pa、5 Pa、8 Pa的样品分别对应编号为:6、10、9,200 W、300 W、400 W的样品对应编号为10、8、7。为了满足测试要求,每一个样品均进行了蜡封,且保证了每个样品的工作面积为1 cm2,由于极化曲线测试是一种破坏性检测方法,从图7中可以观察出经过测试后,薄膜表面宏观形貌均有不同程度的腐蚀,其中6号和9号样品腐蚀最为严重,大部分表面均被溶解,7号和10号样品耐蚀性较好,腐蚀后薄膜表面宏观形貌变化不大。7号和10号样品对应的实验条件为压强5 Pa,功率分别为200 W和400 W。结合样品的微观形貌分析其耐蚀性较好的原因可能为:一方面,在薄膜的抗腐蚀性能中,晶粒较大的薄膜比晶粒小的薄膜中晶界和位错等缺陷更少,自由能更低,腐蚀液与薄膜的反应程度会有所降低,被腐蚀的程度也会减少[34],有利于提高薄膜的耐蚀性,样品7和10与其他样品相比,晶粒尺寸较大,所以比其他条件的样品耐蚀性更好,说明在铜薄膜的腐蚀反应中,晶粒尺寸的大小对薄膜的耐蚀性起主导作用;另一方面,薄膜的表面粗糙度增大,单位面积内实际受到腐蚀的薄膜面积增大,薄膜的耐腐蚀又会降低[35],正因如此,10号样品的晶粒尺寸虽更大,但耐蚀性却和7号样品相差无几。可见,磁控溅射所得铜薄膜样品的耐蚀性优劣由晶粒尺寸和表面粗糙度等因素共同决定,二者呈现出竞争关系。

图7 腐蚀前后薄膜的表面宏观照片Fig.7 Macro photos of the surface of the film before and after corrosion

3 结 论

实验采用多靶磁控溅射技术在ITO基底上制备了铜薄膜,考察了压强为3 Pa、5 Pa、8 Pa和功率为200 W、300 W、400 W对薄膜结构和形貌的影响,并对所得样品进行了耐蚀性能测试和分析,得出以下主要结论:

(1)压强对薄膜的生长呈现周期性变化,当压强从3 Pa增加到8 Pa时,构成薄膜的晶粒尺寸先增大后减小;铜的特征衍射峰强度先减弱后增强;适当增加压强可获得粒径均匀、表面粗糙度小且致密的薄膜。

(2)溅射功率对薄膜的结晶度和尺寸影响较大,当溅射功率从200 W增加到400 W时,铜的特征衍射峰强度逐渐增强,薄膜的结晶度逐渐增加,沉积速率变大,在一定范围内薄膜变得平整致密,而压强增加到400 W时晶粒尺寸明显增加,表面粗糙度也随之增加。

(3)铜薄膜的耐蚀性由薄膜的晶粒尺寸、表面粗糙度等因素相互影响共同决定,并且薄膜的晶粒尺寸和表面粗糙度对其耐蚀性影响呈现出一种竞争关系,晶粒尺寸增加有利于耐蚀性的提高,而粗糙度的增加使薄膜耐蚀性减弱。在压强为5 Pa,功率为200 W和400 W时所得样品耐蚀性较好。