汽油机活塞顶面镀层的设计与仿真研究

2023-02-23张淑婷杜开平欧阳佩旋杨谨赫

孙 伟,张淑婷*,杜开平,欧阳佩旋,杨谨赫

(1.北方工业大学 机械与材料工程学院,北京 100144; 2.矿冶科技集团有限公司,北京 100160)

作为汽车发动机内的重要零部件之一,汽油机活塞服役于高速往复运动与气缸对磨的环境中,随着工业技术的发展,对活塞服役性能及使用寿命的要求进一步提高[1-3]。但活塞顶面在运行过程中承受着严峻的热载荷和机械载荷,活塞内部及表面在热-机载荷的共同作用下易产生不均匀应力,导致活塞在不均匀应变的作用下发生变形,甚至产生疲劳破坏[4-5]。

零部件表面添加硬铬镀层[6-8]是显著提高其硬度和耐磨性能的典型传统方法,但电镀铬工艺过程存在环境污染问题,在绿色环保的发展理念下,电镀铬逐渐被人们限制使用[9-10],因此,表面工程中发展新型绿色替代电镀铬工艺逐渐成为研究热点。其中,复合电镀技术因绿色无污染且工艺简单而被人们关注,该技术可以将一种或几种陶瓷颗粒弥散分布于金属基体中,从而形成具有特殊性能的涂层[11],目前常见的二元或多元电解液体系包括Ni-SiC、Ni-P-SiC等[12-13]。

文献[14]研究表明,耐磨复合镀层的服役性能可达到甚至好于硬铬镀层。另外,活塞作为特异构件,针对其结构的复杂性,采用复合电镀技术制备的涂层具有均匀性好的优势。其中,金属碳化物复合镀层[15-17]具有较高的强度、优异的耐磨耐蚀性等特点,有望替代应用于汽车活塞、缸套上的传统镀铬技术[18]。因此,设计与研究不同结构和性能的复合镀层,可为活塞顶面替代电镀铬技术的发展提供一定的实验参考。

热应力是影响镀层服役状态的重要因素。活塞在实际运行过程中,由于活塞结构的复杂性以及复合镀层与活塞基体存在热膨胀系数不匹配等现象,在热-机载荷的共同作用条件下,活塞基体内部包括镀层-活塞基体界面会形成温度梯度,进而产生耦合热失配应力,其大小与镀层厚度、弹性模量、泊松比、热膨胀系数和导热系数等参数有关[19-20],因此研究镀层结构及物性参数对活塞-镀层界面应力的影响,可进一步指导镀层设计。在目前众多研究应力的方法中,有限元数值模拟[21-23]具有效率高、方便快捷等特点,可以直观地显示镀层与活塞基体的应力分布以及界面处的应力情况,国内外学者利用有限元法对涂层热应力场的分布做了大量研究[24-26],但大多以热防护厚涂层为研究对象,关于电镀薄涂层服役工况下应力分布的研究鲜有报道。

综上所述,笔者针对汽油机活塞顶面替代电镀铬的绿色表面处理需求,采用ZL104铝合金为活塞基体材料,结合复合电镀技术,建立了不同结构和物性参数的镀层-活塞有限元模型,考察了镀层厚度、弹性模量和导热系数等对活塞-镀层界面热力耦合应力场的影响,以期为活塞顶面替代电镀铬涂层材料的优化设计提供实验参考。

1 数值模拟分析

1.1 数学模型的建立

1.1.1 温度场及导热理论

活塞在运行过程中,其顶部与燃烧室直接接触,高温燃气的大部分热量通过对流换热方式传递给活塞顶面,然后通过热传导方式将热量传递给活塞其他部位,活塞内部的传热遵循傅里叶定律,在稳定运行工况条件下,活塞的热分析可以认为是一个没有内热源问题的稳态热过程[27]。

在传热学理论[28]中,物质的温度是随着时间和空间而变化的,温度场是指物体内各个节点上温度所组成的集合,其函数关系式为:

式中:x、y、z分别代表了空间笛卡尔坐标,τ代表时间。其中,活塞的稳态温度场函数关系式可简化为:

作为热传导[28]的理论基础,傅里叶定律的函数表达式如下:

式中:q为热流密度,W/m2;λ为材料的导热系数,W/(m·K);gradT为温度梯度为温度在n向上的导数;其中负号代表q的方向与T降低的方向保持一致。

为了获得活塞内的温度分布情况,需要建立相应的导热微分方程,基于傅里叶定律及能量守恒定律,其函数表达式为:

式中:φn为物体内热源生成的热量,W/m;ρ为密度,kg/m3;C为比热容,J/(kg·K);τ为时间,s。对于本文所研究的稳态、无内热源的传热分析,该方程可简化为:

1.1.2 对流换热理论

由于活塞在运行过程中,通过辐射传递的热量较少,因此本文忽略辐射部分的换热系数,采用第三类边界条件,通过定义活塞、环境的温度以及与环境的换热系数来描述活塞的对流换热行为,一般可由下式表达[28]:

式中:λ为导热系数,W/(m·K);T为温度,K;n为法线方向,m;α为对流换热系数,W/(m2·K);T为环境温度,K;Tf为表面温度,K;

1.2 有限元模型

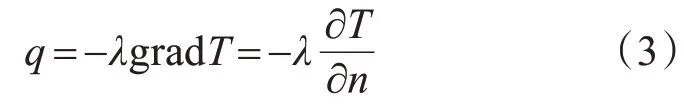

为了提高建模和计算的效率,将复合镀层简化为单一结构涂层进行处理。图1为基于ABAQUS/CAE平台建立的活塞有限元模型,其中活塞外径、内径的尺寸分别为Φ50 mm、Φ38 mm,活塞裙部高26 mm,环槽半径R1为2 mm,图2为几何尺寸示意图。由于本文的仿真研究重点为活塞-镀层界面区域,因此对镀层区域进行了加密网格处理,网格类型采用DC3D8和C3D8R单元。

图1 活塞有限元模型Fig.1 Finite element model of piston

图2 活塞几何尺寸示意图Fig.2 Schematic diagram of piston geometry

1.3 材料属性

仿真计算的重点在于镀层的结构与性能优化,因此活塞顶面镀层以典型硬质物质SiC为参照。根据实际镀层的强硬度特点,本研究以200~600 GPa作为弹性模量的研究范围。基于电镀工艺及汽油机活塞表面实际使用镀层的厚度参考,以100~200 μm作为厚度研究范围。另外,活塞材料为ZL104铝合金,假设材料的热物性参数不随温度发生变化,且不考虑涂层制备过程引起的内部应力。采用控制变量法分别改变镀层厚度、弹性模量和导热系数,进而研究热-机载荷共同作用下镀层结构及物性参数对活塞-镀层界面应力的影响规律。仿真所用到的材料参数如表1所示[29-30]。

表1 活塞及镀层的材料参数Tab.1 Material parameters of piston and coating

1.4 边界条件

在实际工作中,活塞承受着机械载荷与高温燃气的共同作用,为了更真实地反映活塞的应力分布情况,本文采用顺序热-力耦合的有限元分析方法,将得到的稳态温度场作为已知条件,同时取实际工况中的最大燃气压力9.14 MPa[4]作为仿真过程中活塞顶面单位面积所受的压力。依据第三类边界条件,通过定义活塞顶面(镀层表面)、裙部及环槽、内腔及底面的换热系数和环境温度来描述其换热行为,并将传热分析得到的温度场作为预定义边界条件进行热应力分析,活塞的热边界分区示意图如图3所示,换热边界条件如表2所示[31]。

图3 活塞热边界分区示意图Fig.3 Schematic diagram of thermal boundary zoning of piston

表2 活塞不同区域的换热边界条件Tab.2 Heat transfer boundary conditions in different regions of piston

2 结果与讨论

2.1 镀层厚度的影响

在复合镀层活塞的设计中,镀层厚度是一个非常重要的结构参数。不同镀层厚度时活塞的应力分布云图(表面为活塞-镀层界面)如图4所示,从活塞底部到顶部方向应力变化趋势逐渐增大,活塞顶部(活塞-镀层界面处)是应力最大的部位,且不同镀层厚度条件下活塞的最高应力均出现在活塞顶部。这是由于在工作状态下活塞顶面直接与高温燃气接触,其承压最大,因此活塞-镀层界面及镀层是整个零件工况最恶劣的部位。

图4 不同镀层厚度时活塞的应力分布云图Fig.4 Stress distribution nephogram of piston with different coating thickness

由于活塞的应力呈对称分布,因此在镀层-活塞界面沿OA方向创建一条路径,如图5所示。图6显示了镀层不同厚度时镀层-活塞界面沿OA方向耦合应力的分布情况。从图6可以看出,不同镀层厚度时的界面耦合应力分布情况相同,最大的耦合应力均出现在活塞顶面两端边缘处。为了进一步考察镀层厚度对镀层-活塞界面耦合应力的影响,提取路径上的峰值应力数据进行分析,图7为镀层厚度与镀层-活塞界面峰值应力的变化关系曲线。从图7可以看出,当镀层厚度为100~200 μm时,随着镀层厚度的增加,镀层-活塞界面峰值应力逐渐增大,从163 MPa增加至212 MPa,,增大了30.06 %,峰值应力与镀层厚度之间近似呈线性关系。

图5 沿活塞-镀层界面OA路径的创建Fig.5 Creation of OA path along piston-plating interface

图6 不同镀层厚度时沿路径OA等效应力的变化Fig.6 Variation of equivalent stress along OA radial distance with different coating thickness

图7 镀层厚度对界面峰值应力的影响Fig.7 Effect of coating thickness on interfacial peak stress

从表1可以看出,活塞基体为ZL104铝合金,镀层材料以SiC的物性参数为参照,二者的导热系数和比热容相差不大,而活塞基体的热膨胀系数近似为镀层的6倍。因此,在热负荷的作用下,镀层-活塞界面由于两侧材料热膨胀系数不匹配而产生的热应力随着镀层厚度的增加而增加。同时,由于活塞结构的特异性,其顶面边缘棱角处热阻较大,镀层-活塞界面往往在边缘棱角处产生应力集中[32]。镀层-活塞界面的耦合应力越大,则镀层越容易发生剥落,特别是在界面边缘棱角处。仿真结果表明,厚度较薄和热膨胀系数较小的镀层有利于提高其使用寿命,但活塞顶面复合镀层主要起到高强耐磨的作用,镀层厚度过薄对活塞的保护性不足,综合考虑,针对活塞顶面复合电镀薄涂层,其厚度宜适中选取,以150 μm左右为宜。

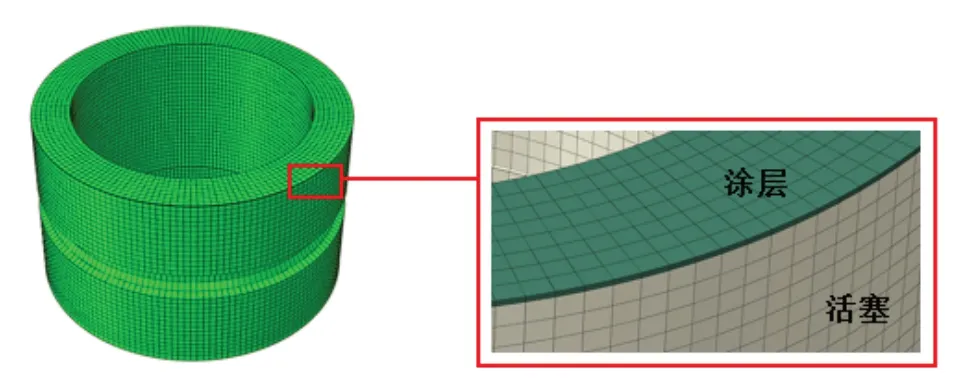

2.2 镀层弹性模量的影响

弹性模量表示材料的刚度,反映了材料抵抗弹性变形的能力,刚度决定了镀层服役状态的稳定性,在复合镀层的设计中,弹性模量是一个重要的力学性能指标。根据2.1镀层厚度影响的仿真结果,以150 μm作为镀层厚度值,不同涂层弹性模量时活塞的应力分布云图(表面为活塞-镀层界面)如图8所示,活塞顶部仍然是应力最大的部位,且峰值应力均集中于活塞边缘棱角处,这仍是由于涂层与活塞基体热膨胀系数不同而导致的。

图8 不同镀层弹性模量时活塞的应力分布云图Fig.8 Stress distribution nephogram of piston with different elastic modulus of coating

图9显示了镀层不同弹性模量时镀层-活塞界面沿OA方向耦合应力的分布情况。从图9可以看出,镀层-活塞界面的耦合应力分布情况与图6相同,最大的耦合应力仍出现在活塞顶面两端边缘处。镀层弹性模量与界面峰值应力的关系如图10所示,可以看出,当弹性模量在200~600 GPa时,随着弹性模量的增加,由于涂层硬度、耐磨性等关键力学性能在一定程度同步得到提高,当镀层表面受热-机载荷共同作用时,界面耦合应力也随之提高,活塞-镀层界面峰值应力从104 MPa增加至175 MPa,增大了68.27 %。

图9 不同镀层弹性模量时沿OA径向距离等效应力的变化Fig.9 Variation of equivalent stress along OA radial distance with different elastic modulus of coating

图10 镀层弹性模量对界面峰值应力的影响Fig.10 Effect of elastic modulus of coating on peak interfacial stress

仿真结果表明,镀层的弹性模量越大,其界面峰值应力增大的趋势放缓,且最大峰值应力值仍然较低,不难看出与厚度因素相比,镀层弹性模量是影响其与活塞基体结合状态的次要因素。因此,活塞顶面可以选取较高弹性模量的镀层材料来提高其强度和耐磨性。但镀层的弹性模量与复合镀层中陶瓷的含量有很大关系,陶瓷复合量越大,复合镀层的弹性模量相应增大,同样其热膨胀系数就越小,因此,在提高镀层弹性模量的前提下,应尽量减小与活塞基体的热膨胀系数差异。金属碳化物类陶瓷材料的弹性模量一般为400~600 GPa,该类材料耐磨性能及抵抗变形能力强,故碳化物颗粒增强的金属基复合镀层可显著提高活塞顶面的防护性能,因此复合镀层的弹性模量以400~600 GPa范围为宜。

2.3 镀层导热系数的影响

导热系数是物质导热能力的量度,是影响活塞及镀层热传导的重要参数。根据上述仿真结果,镀层的厚度和弹性模量值分别取150 μm和570 GPa,得到镀层导热系数与活塞-镀层界面峰值应力关系,如图11所示。可以看出,在50~400 W·m-1·K-1范围内,活塞-镀层界面沿路径的峰值应力随着镀层导热系数的增大而基本保持不变,约为171 MPa,其原因在于镀层厚度较薄,镀层对活塞没有隔热效果,因此导热系数对镀层-活塞界面温度场的影响十分有限,进而导致界面耦合应力值基本不变。综上所述,在活塞顶面复合镀层的设计中,应优先考虑镀层的厚度和弹性模量等参数。

图11 镀层导热系数对界面峰值应力的影响Fig.11 Effect of thermal conductivity of coating on peak interfacial stress

3 结 论

(1)当镀层厚度为100~200 μm时,界面峰值应力随涂层厚度的增大而增大,从163 MPa增加至212 MPa,增大了30.06 %,镀层厚度显著影响其与活塞基体的结合状态。综合考虑镀层服役性能和使用寿命的关系,结合复合电镀工艺特点,镀层厚度宜适中选取,以150 μm左右为宜。

(2)当镀层弹性模量为200~600 GPa时,界面峰值应力随涂层弹性模量的增大而增大,从104 MPa增加至175 MPa,增大了68.27 %,峰值应力变化范围较大,但最大峰值应力值仍然较低。综合考虑活塞顶面的力学性能需求,镀层弹性模量以SiC类复合镀层材料的400~600 GPa为宜。

(3)导热系数对薄涂层活塞应力场的影响有限,当镀层导热系数为50~400 W·m-1·K-1时,界面峰值应力基本保持不变。在设计和优化活塞顶面镀层材料时,应重点考虑镀层厚度和弹性模量等参数。