典型悬吊式管道抗震支架地震响应试验评估

2023-02-22刘荣恒戴君武杨永强陈家晖

刘荣恒, 胡 静,, 戴君武, 杨永强, 陈家晖, 姜 涛

(1.中国地震局 工程力学研究所,哈尔滨 150000;2.中国地震局 地震工程与工程振动重点试验室,哈尔滨 150000; 3.喜利得公司,上海 200032)

随着建筑内非结构系统的经济投入占比越来越高,尤其是重要建筑,非结构部件抗震已经成为事关该类建筑功能和经济损失的关键。我国结构抗震在几十年的探索中已经得到长足发展,但非结构部件的抗震研究却很少能够得到重视,因此,在结构基本保持完好时,非结构部件破坏严重成为近年来震害现象的新特点。Taghavi[1]通过对大量公共建筑中非结构部件统计分析后指出,建筑中非结构部件投资占比远大于结构投资,尤其是在医院等重要公共建筑中,非结构部件投资占比达到了惊人的92%。Filiatrault等[2]指出与结构损坏相比,非结构部件通常由于未进行抗震设计而率先破坏,这一情况在震动强度较低时更为明显。

在地震作用下,建筑功能能否保证正常运行往往取决于管道系统、吊顶系统及隔墙等非结构部件在地震过程中是否保持使用功能完好,特别是医院、机场等重要建筑,保证其建筑功能是震后救援及重建高效进行的重要前提。1971年San Fernando大地震中,许多医院主体结构基本保持完好,但包括管道系统在内的大量非结构部件破坏使得医院失去其使用功能;1999年集集地震中,部分医院由于内部设备损坏从而导致医院医疗功能丧失,进而关闭;1994年美国北岭地震由于管道泄漏造成了次生灾害,严重危及生命财产安全[3];2010年智利地震中,由于管道、吊顶系统严重破坏导致Santiago国际机场丧失其建筑功能,关闭数天之后才重新开放[4];2013年四川雅安庐山地震发生了7.0级地震,该县卫生院由于管道及吊顶等系统严重破坏导致卫生院丧失其功能性。上述震害现象表明,即使主体结构能在震后达到立即使用的水平,非结构部件尤其是管道系统的破坏也会使建筑降低或丧失自身功能性,管道系统显著影响着结构整体的性能。在地震作用下,管道系统的破坏通常可分为三类[5]:① 管道系统中悬吊、侧向或纵向等支撑失效;② 管道系统在地震中可能产生较大位移,与主体结构或其他非结构部件发生碰撞而失效;③ 设置不合理的约束可能导致管道系统因变形不协调而破坏。从历次震害中我们可以看出,管道系统抗震性能有待加强。

常见管道系统一般有建筑入户管道、消防管道及在石油工程、航空航天及海洋工程领域应用广泛的输流管道等,若管道系统发生损坏,则会导致严重后果,如输油管道损坏极有可能发生火灾等严重次生灾害,消防管道损坏则会导致消防系统崩溃,人民的生命财产安全将会面临极大威胁,保证管道系统结构完整的重要性可见一斑。管道系统一般包括管道结构、流体、阀门等附件及系统支撑体系,目前,赵保磊等[6]通过建立管道数值模型,模拟了深水环境中管道遭受外压和动力载荷联合作用下结构的局部压溃特性;林天翔等[7]研究了一种针对大型压力输水管道泄漏问题的在线监测方法,其通过控制阀门开闭、阀门孔径大小和输水管压力变化来模拟实际运行管道的泄漏状态,并用水声检波器采集泄漏状态和非泄漏状态下的管道噪声数据来比较信号差异,证明了该方法的可行性。针对输流管道,国内已有众多学者进行了研究,然而针对在正常情况下能保证其功能性但在地震中极易损坏的入户管道及消防管道等却少有涉及,国外研究人员较早开始对如何有效提升建筑入户管道或消防管道系统的抗震性能进行了研究。

Tian等[8]对使用不同支撑的3组灭火喷淋管道系统进行动力试验,试验结果表明使用了抗震支架的管道系统在最大考虑地震下均未发生破坏,但未使用抗震支架的管道系统管道接头及消防喷头等损坏严重,证明了抗震支架能显著提升管道系统抗震能力。Zaghi等[9]研究了使用与未使用抗震支撑的医院管道系统在不同强度地震动下的动力响应,证明了对管道系统使用抗震支架的必要性。Tian等[10]对48个不同直径、不同材料及使用不同连接方式的三通接头进行了单调加载及往复加载试验,得到了该类试件最初发生泄漏时的旋转能力。Hoehler等[11]对安装在7层混凝土结构中的管道系统进行振动台试验,研究其在不同地震强度下的破坏模式,并通过试验所得数据分析探讨了 ASCE 7-05规范中关于非结构部件加速度计算方法的准确性。Daniele等[12]对使用不同支撑的门式抗震支架(支撑为螺杆及槽钢)分别对各类抗震支架进行了一系列拟静力试验,作动器加载方向为顺管向进行加载及垂直管向进行加载,通过分析得出以FEMA P-795[13]中的有效延性系数作为工程需求参数更具保守性。国内亦有很多学者对管道系统抗震相关课题展开了研究,尚庆学等[14]对包括螺杆式、钢缆式及梁夹式在内的三类抗震支撑进行了多组拟静力试验,得出螺杆式抗震支撑承载能力最高,并将各类试件的极限承载能力转化为加速度指标,同时以抗震支架所在楼层的响应峰值加速度作为工程需求参数,得到了三类抗震支撑在位移达到或超过50 mm或试件发生破坏这一极限状态下的易损性曲线,然而试验并未考虑管夹、管道等影响,仅针对支撑抗震性能进行研究;尚庆学等[15]通过12组拟静力试验研究了消防管线系统中常用的DN150弯管接头及DN150转DN80的三通接头的力学性能、转动能力及破坏模式,得到卡箍断裂及水管拔出是主要破坏模式。贺思维等[16]针对国内新老建筑中常用的PPR(polypropylene random)、镀锌钢管等建筑给水管材,以直径、水压、壁厚、加载方式为变量设计并完成 24 组共计 72 次往复加载试验,得到了各类型管道的破坏特征和地震易损性,并通过算例介绍了试验易损性数据在管线抗震设计和分析中的应用。

然而国内相关研究仍较为缺乏,且相关试验大多为振动台试验,为了更好的了解管道系统的破坏模式及其抗震性能并为使用该类抗震支架的管道系统提供力学模型参数。本文使用某单管型抗震支架,通过对管道加载进行了共6组拟静力试验,其中3组顺管向加载试验,3组垂直管向加载试验,更真实的体现管道系统在地震中的破坏情况,并将有效延性系数、有效屈服位移及极限位移作为工程需求参数,研究其地震易损性。

1 试验概况

1.1 试验抗震支架简介

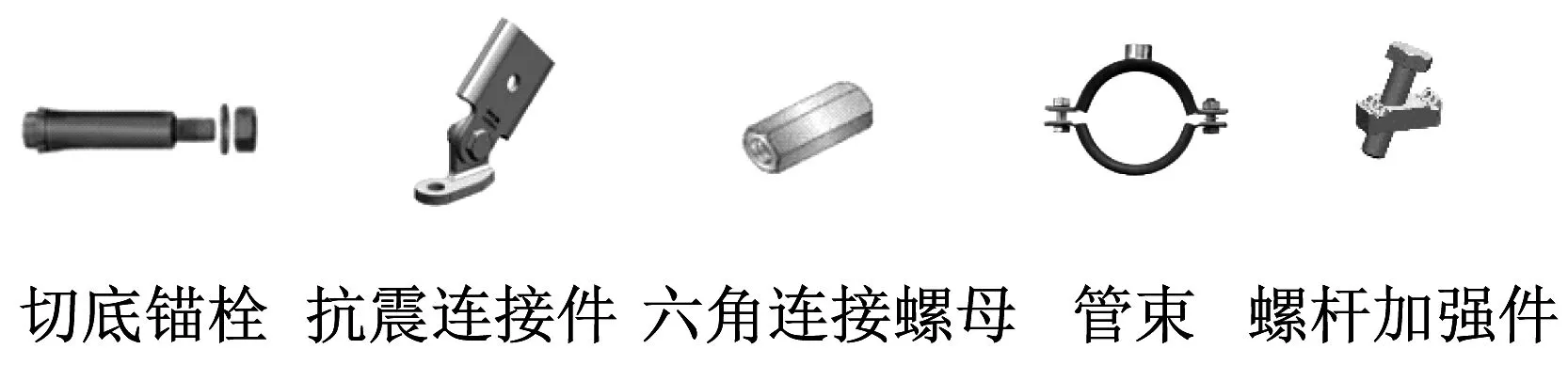

(a) 抗震支架主要配件

(a) 顺管向试件

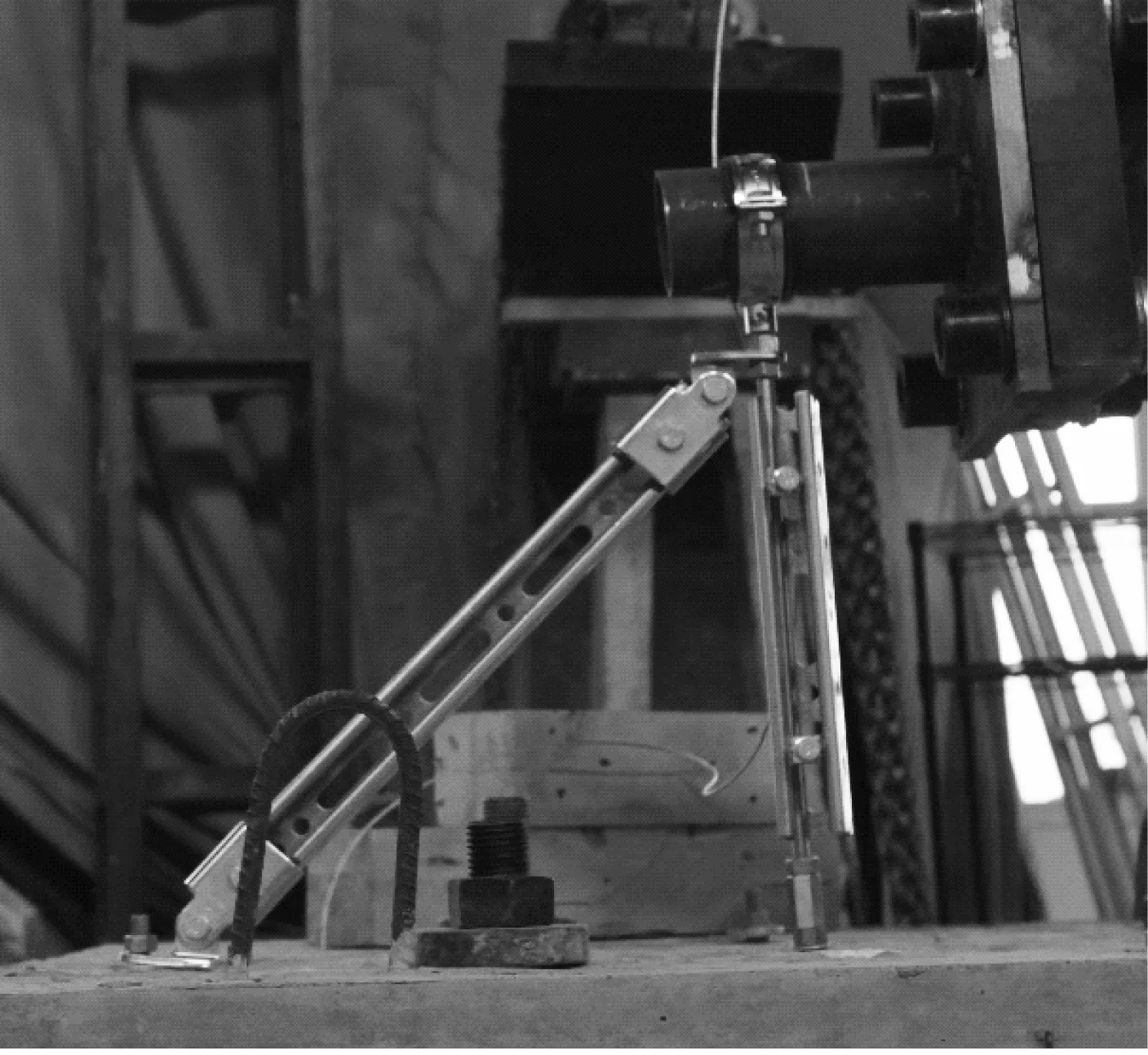

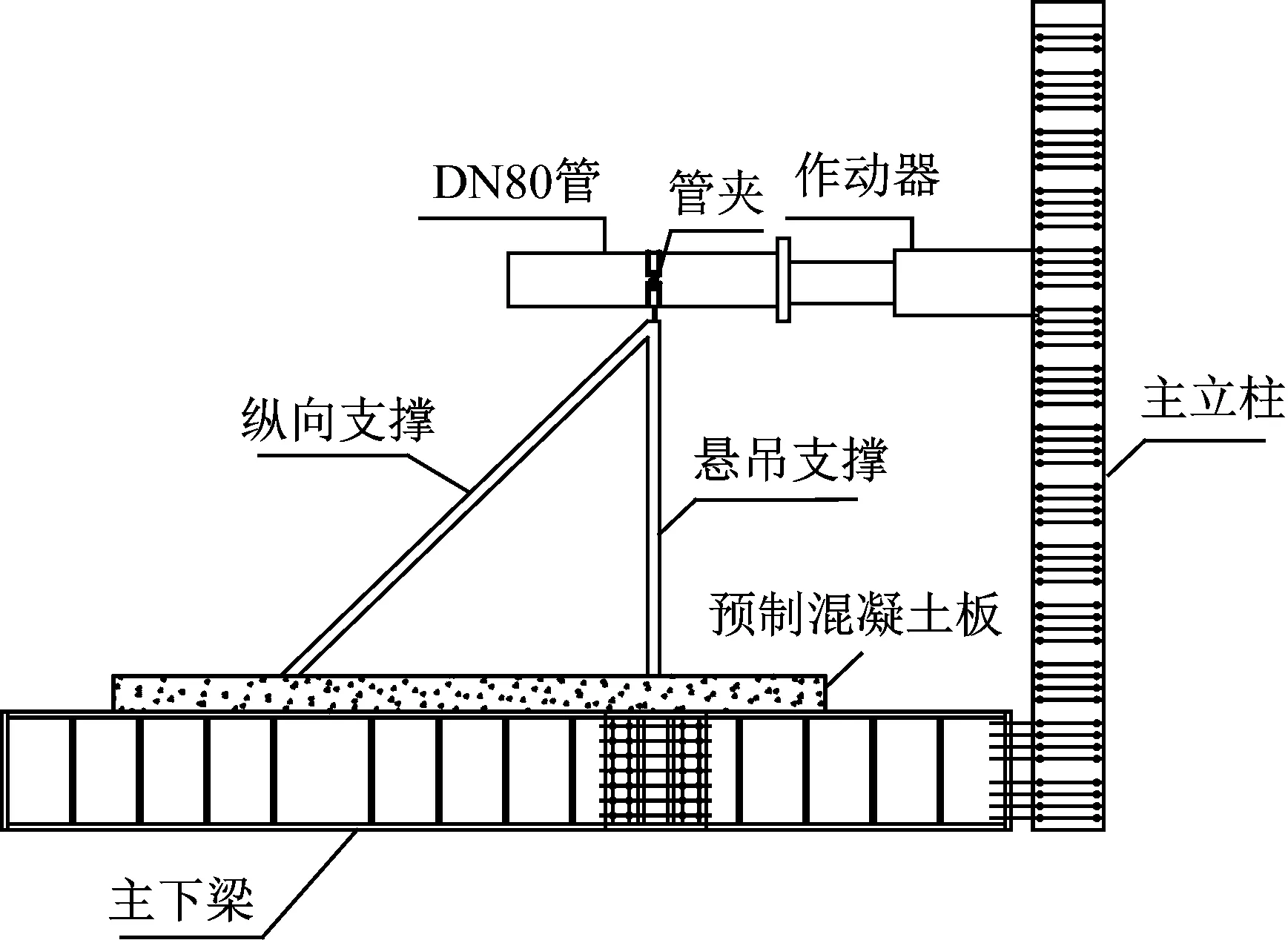

1.2 试验流程

为方便试验进行,本文采用将抗震支架倒置安装于预制混凝土板的试验方案,试验加载示意图如图3所示。将混凝土板固定于加载架主下梁,并将抗震支架按照正常工序安装于钢筋混凝土板之上,试验共分静力及拟静力试验,分别对顺管向(以下称P1)及垂直管向(以下称P2)进行加载,共进行单调加载试验2组,循环加载试验6组。

图3 试验装置简图

2 试验加载方案及数据结果分析

2.1 试验加载履历

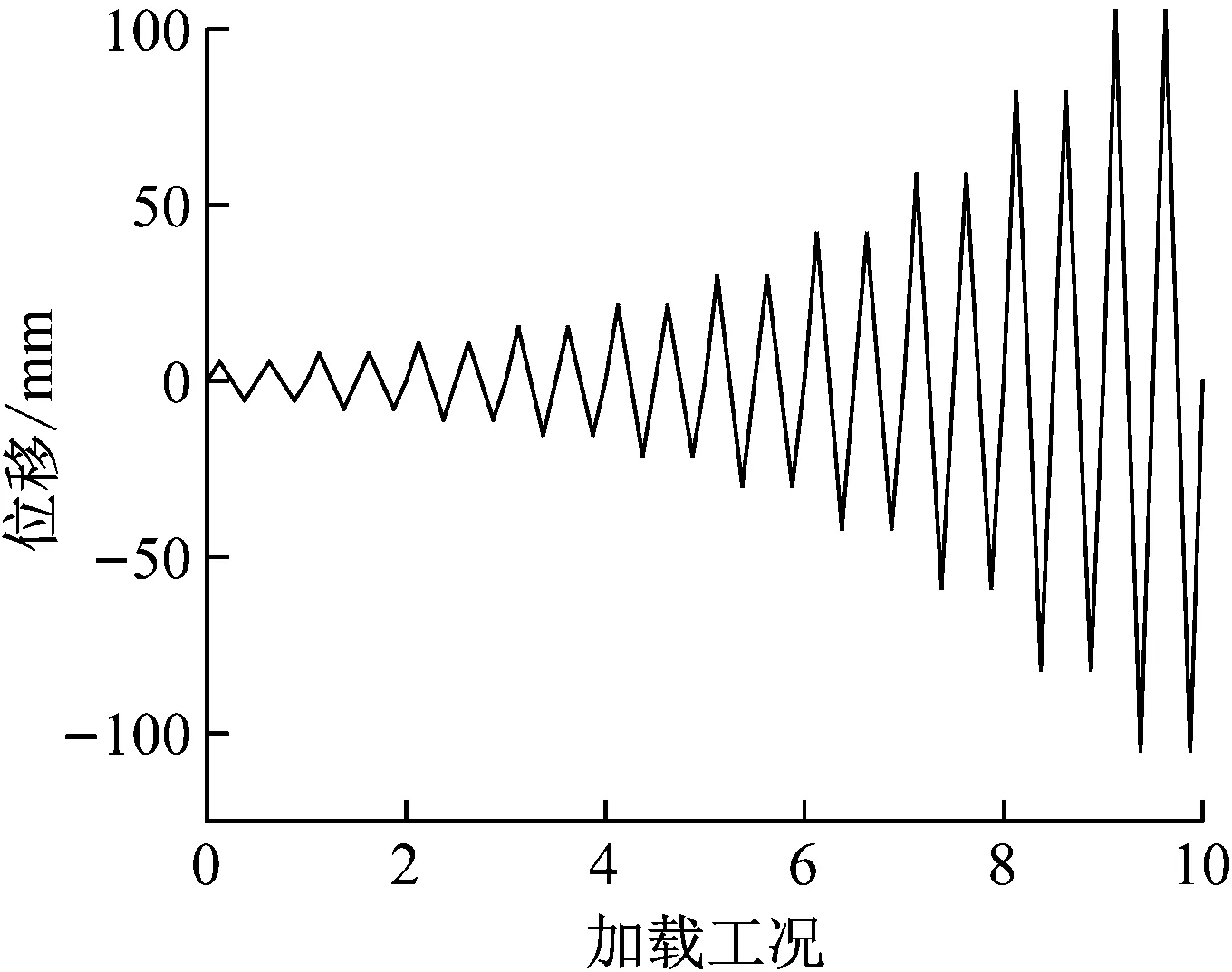

FEMA 461[17]建议的加载履历是一种用于位移相关型非结构部件抗震性能检测及评估,确定其损伤极限状态并建立非结构部件试验易损性曲线的通用加载履历。该加载履历要求至少进行10个工况加载,每个工况重复加载两次,并且要求试件在出现损伤之前至少加载6个周期即3个工况,每个工况的位移幅值依次增大,后一个工况的加载幅值为前一个工况的1.4倍。最大幅值Δm一般通过静力单调加载试验确定,为试件开始出现最严重破坏等级时试件位移(例如加载10个工况,每个工况两个周期,则Δ0=0.048Δm),加载履历如图4所示,作动器加载速度控制在0.5~1.0 mm/s内。

图4 FEMA 461推荐的加载履历

2.2 P1类试件数据分析

据现行国家标准GB 50981—2014 《建筑机电工程抗震设计规范》[18]规定,侧向抗震吊架最大间距为12 m(即P2类试件),纵向抗震吊架最大间距为24 m(即P1类试件)。依据GB/T 17395—2008 《无缝钢管尺寸、外形、重量及允许偏差》[19]规定,试验中DN 80不保温管道公称直径为80 mm,外径为89 mm,所使用管道满足国家规范。

当作动器液压杆推出时(加载力为正),纵向支撑受压,液压杆收回时(加载力为负),纵向支撑受拉,在不同加载方向下,竖向悬吊支撑变形也并不相同。如在工况1~工况5下,当正向加载时,随着力的增加,上部抗震连接件位置(见图5中A处)至竖向槽钢上端部位置(见图5中C处)的螺杆发生变形,负向加载时,上部螺杆加强件位置(见图5中D处)至抗震连接件位置螺杆沿水平向发生变形(见图5(a));加载位移达到第6工况时,上部抗震连接件预紧力螺栓(见图5中B处)开始发生转动,同时纵向支撑中上部抗震连接件与槽钢产生较小的相对位移,管夹发生较大变形;之后的工况中,上部抗震连接件与竖向槽钢上部接触并发生挤压,管夹持续发生较大形变,最终管夹与管道连接失效,管道拔出,试验结束。

注:A为上部抗震连接件与螺杆相连位置;B为上部抗震连接件预紧力螺栓位置;C为竖向槽钢上端部位置;D为竖向悬吊支撑中的螺杆加强件。

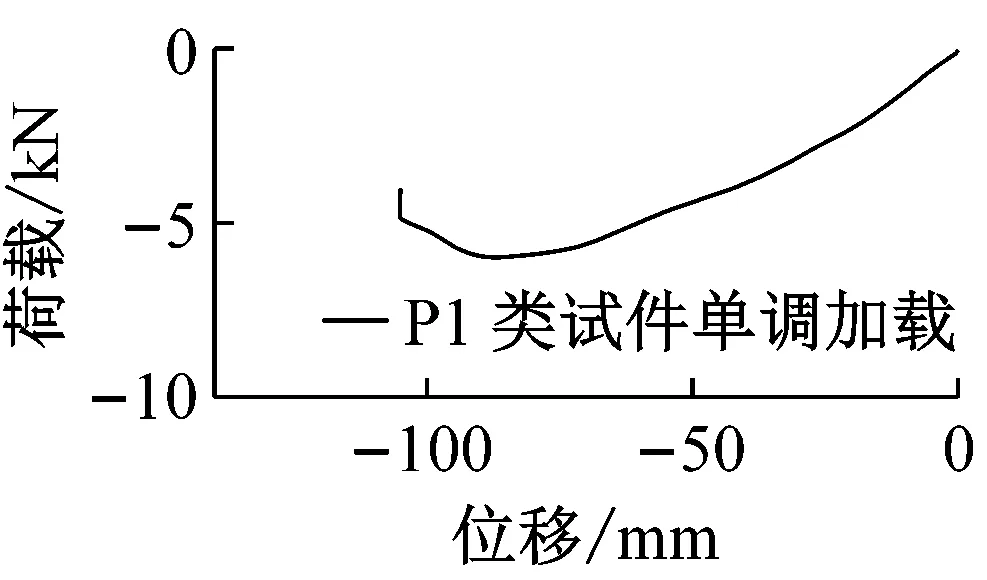

试验中顺管向加载观察到的破坏现象为管夹橡胶垫严重磨损,钢管拔出。顺管向试件破坏图片如图6所示。图7(a)给出了该型抗震支架试件在顺管向单调加载下的荷载-位移曲线,记录的最大荷载为7.09 kN,所对应作动器位移为87.5 mm,观察到试件发生明显破坏时对应位移值为105 mm,最后由于管夹与管道连接失效,导致管道拔出。根据文中的加载履历,对3个P1类试件进行循环加载,图7(b)~图7(d)为3次试验所记录的荷载-位移曲线,P1-1~P1-3分别代表P1类试件第一次~第三次循环加载试验,第一次循环试验的最大压缩载荷和最大拉伸载荷分别为3.88 kN和4.58 kN,第二次循环试验的最大压缩载荷和最大拉伸载荷分别为3.80 kN和4.99 kN,第三次循环试验的最大压缩载荷和最大拉伸载荷分别为3.58 kN和3.52 kN。拟静力试验与静力试验相比,抗震支架所能承受最大荷载相差较大,这是因为橡胶垫在循环荷载作用下,导致管夹与管道间的摩擦力快速降低。随着位移的加大,抗震连接件预紧螺栓会发生转动,进而导致上部抗震连接件与竖向槽钢上部接触并发生挤压,造成滞回曲线中出现力下降后又上升的现象。

(a) P1类试件破坏

(a) 单调加载

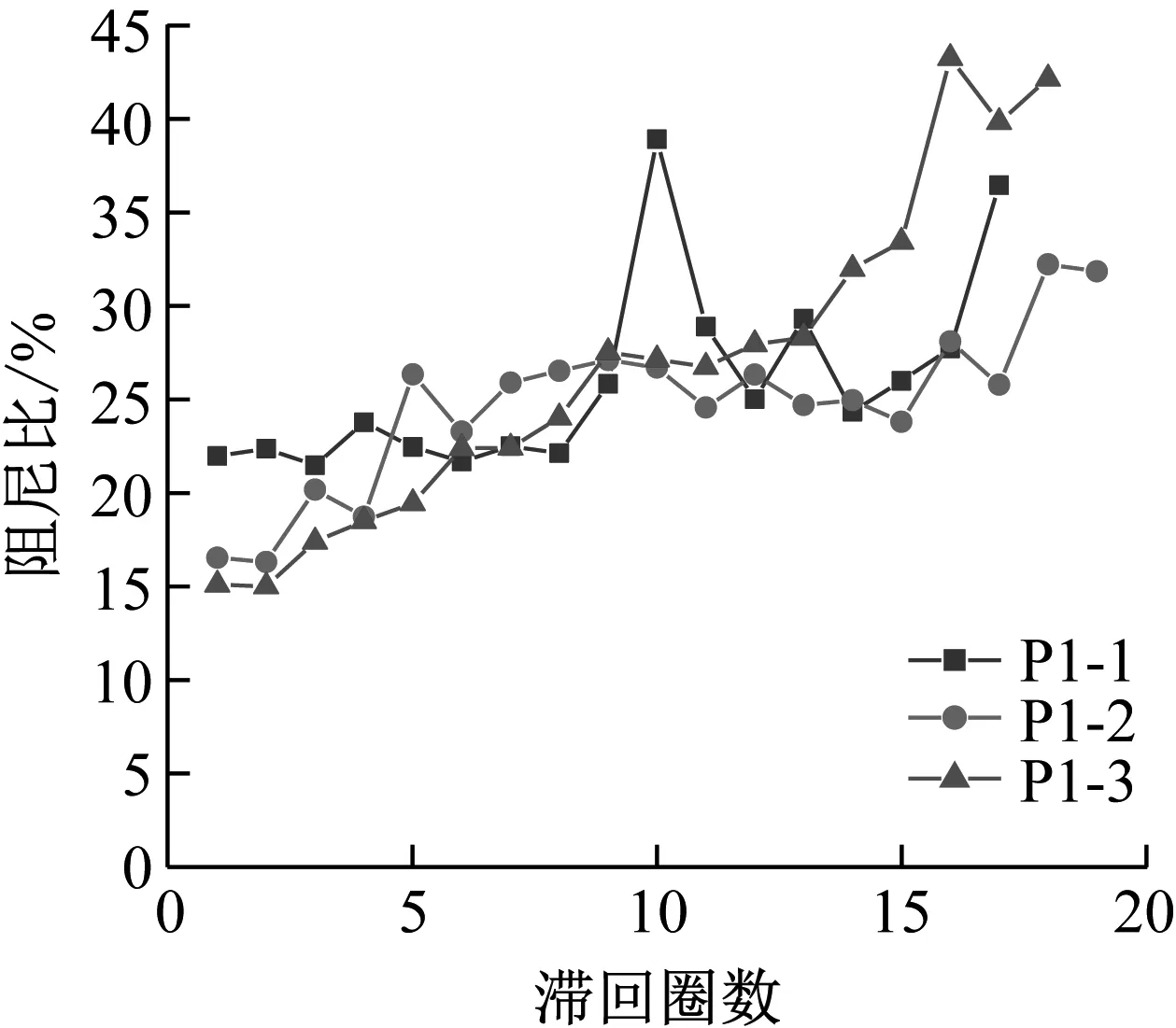

P1类构件在试验过程中,主要的薄弱点为管夹与管道的连接,当试件位移较小时,抗震连接件未与竖向槽钢接触,试件整体变形较为协调;当抗震连接件与竖向槽钢接触后,螺杆变形受限,能量耗散主要靠管道与管夹摩擦及纵向支撑槽钢扣板与槽钢发生相对位移耗能,橡胶垫与管道连接强度明显不足,在地震荷载下更易失效,最终表现为管道从管夹中拔出,建议增大橡胶垫摩擦,形成更为有效的连接方式。各试件在试验中滞回圈数对应阻尼比如图8所示。P1类试件等效阻尼比基本随着加载圈数的增加而逐渐变大,这是因为在循环荷载作用下,通过上部抗震连接件预紧力螺栓转动、抗震连接件与槽钢的相对滑动及螺杆为主要耗能方式,在地震中能吸收大量能量,滞回曲线较为饱满,P1类试件平均阻尼比约为25%,拥有良好的耗能能力。

图8 P1类试件滞回圈数及其阻尼比

2.3 P2类试件数据分析

P2类试件在工况1~工况6间与P1类试件试验现象基本一致,在工况6时上部连接件预紧力螺栓开始发生转动,但仍能保证一定承载能力,随后工况中,侧向支撑抗震连接件与槽钢发生较大滑移,螺杆发生较大程度弯曲,最后螺杆失效。

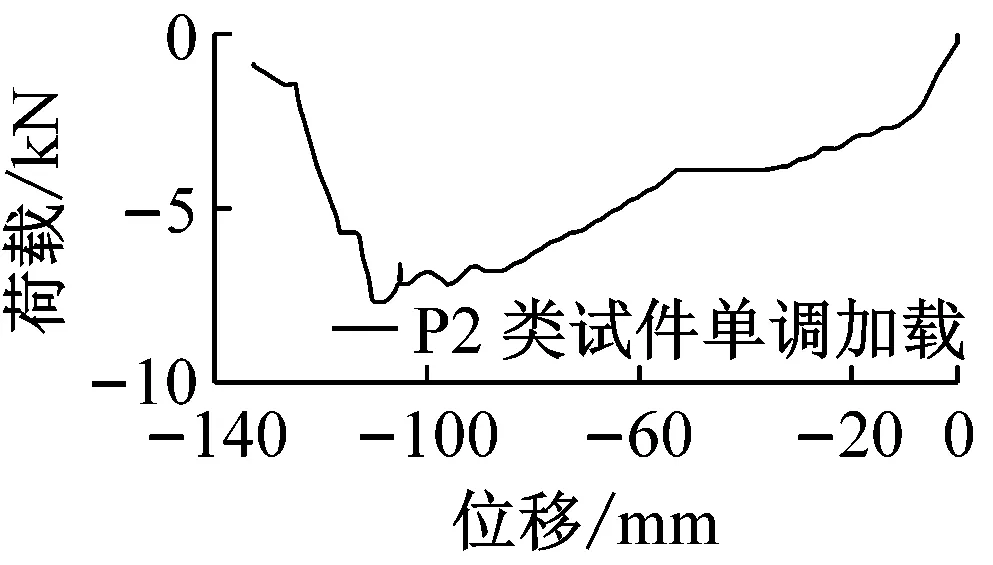

试验中垂直管向加载观察到的破坏现象为抗震支架竖向悬吊支撑螺杆断裂导致支撑失效。垂直管向试件破坏图片见图6。图6(a)给出了P2类试件在单调加载下的荷载-位移曲线,记录的最大荷载为7.70 kN,所对应作动器位移为109 mm,观察到试件发生明显破坏时对应位移值为115 mm,最后由于螺杆失效进而导致竖向悬吊支撑失效。图9(b)~图9(d)为3次试验所记录的荷载-位移曲线,第一次循环试验的最大压缩载荷和最大拉伸载荷分别为3.18 kN和5.20 kN,第二次循环试验的最大压缩载荷和最大拉伸载荷分别为3.88 kN和5.96 kN,第三次循环试验的最大压缩载荷和最大拉伸载荷分别为3.52 kN和4.72 kN。滞回曲线中出现力下降后又上升的现象,这是因为随着位移的加大,抗震连接件预紧螺栓会发生转动,进而导致上部抗震连接件与竖向槽钢上部接触并发生挤压。

对于现代公众而言,农产品质量安全十分重要,其是确保公众身体健康的基础,也是满足现代公众所需的关键。为此,相关部门需加大对农产品质量安全重视力度,保证社会公众食用绿色无公害产品的基础上,推动农业持续稳定发展,为加强核心竞争力打下良好基础。本文主要分析农产品质量安全及预警类别,具体如下。

(a) 单调加载

P2类试件在抗震连接件预紧力螺栓发生扭转后,抗震连接件与竖向槽钢发生挤压。在更大的位移值工况下,主要靠螺杆变形、预紧力螺栓转动及侧向支撑抗震连接件与槽钢发生滑动进而耗能,而螺杆为3种构件中的薄弱环节,因此螺杆为主要薄弱点。从本次试验中可发现,竖向槽钢上部位置至上部抗震连接件与螺杆连接位置螺杆为试验最终破坏点,竖向槽钢的使用长度为影响该类构件力学性能的重要因素,为防止构件出现螺杆断裂等极端情况,建议对试件中竖向槽钢的安装长度进行优化,或增大使用螺杆直径等(本次试验试件使用M12螺杆),具体效果还需更进一步的研究。P2类试件滞回圈数及其对应阻尼比如图10所示。从图10可看出,滞回圈数在1~15圈时,试件阻尼比基本沿加载圈数的增加而变大,但在后续加载时,阻尼比沿加载圈数的增加而变小,耗能能力减弱,螺杆在循环加载下产生疲劳,螺杆刚度降低是这一现象的主要原因,P2类试件平均阻尼比约为29%,耗能能力良好。

图10 P2类试件滞回圈数及其阻尼比

3 工程需求参数

为方便对非结构部件进行性能化设计及地震灾害评估,我们需要定义一些参数,即为工程需求参数(engineering demand parameters,EDPs),根据所定义参数实现其性能目标与非结构部件所经历的损伤相关联[20-22]。根据FEMA P-795的结构单元理论,可以通过悬吊式管道抗震支架的单调及循环加载试验的结果进行一些简单的响应参数标定,以下7个响应参数通过悬吊式管道抗震支架的静力试验确定,如图11所示。

图11 响应参数定义

(1) 最大荷载(QM):最大负载能力。

(2) 初始刚度(KI): 0.4QM时部件的刚度。

(3)有效屈服位移(Δy):为QM/KI的比值。

(4) 极限变形(Δu):峰值后范围内0.8QM对应的变形。

(5)有效延性系数(μeff):Δu/Δy,为极限变形与有效屈服位移的比值。

(6)总吸收能量(Eaf):循环试验最终幅值处循环包络线下的面积。

(7)平均等效黏滞阻尼比(ξ):根据Jacobsen等面积公式[21]在所有循环中所得阻尼比的平均值。

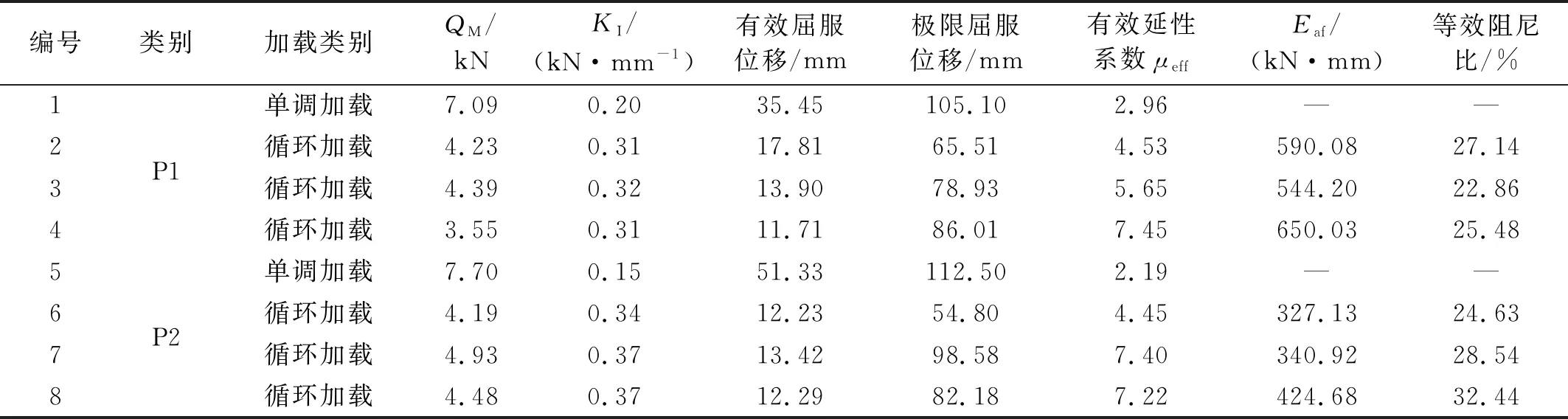

上述每个响应参数都可以作为悬吊式管道抗震支架易损性分析的EDP。然而,最简单或最合适的方法可能是用位移或延性作为其工程需求参数。DL(damage limitation performance objective),其性能目标为虽有较小损伤但是不影响建筑的使用功能,它可以与有效屈服位移(Δy,eff,见表1)相关联,或与有效延性系数(μeff,见表1)相关联。当部件保持弹性时可以最大限度地减少经济损失,并保证悬吊式管道系统能实现其全部功能,因此当性能目标为DL时,有效延性系数取值一般为1。LS(life safety performance objective),当地震来临时,非结构部件可以发生损坏,但不能对人民生命安全造成威胁。GB 50011—2010《建筑抗震设计规范》[24]中规定非结构部件的抗震设防目标与主体结构三水准设防目标相协调,容许建筑非结构部件的损坏程度略大于主体结构但不得危及生命,三水准分别为“小震不坏,中震可修,大震不倒”,则DL可与“小震不坏”性能目标相关联,即小震下,非结构部件基本保持弹性,则DL性能目标下可取有效延性系数为1。LS性能指标与我国规范“大震不倒”的性能目标相似,可以与表1中的极限变形(Δu)相关联,或者与表1中的有效延性系数相关联。当抗震支架侧向位移小于Δu时,悬吊式管道系统仍然能够承受管道重力载荷,能够保证地震中撤离人员的安全。表1列出了测试的两种悬吊式管道抗震支架的有效延性系数,与每种破坏性能目标相关。试验所得计算结果见表1,P1类试件的等效阻尼比约为25%,P2类试件的等效阻尼比约为29%。

表1 响应参数统计

4 结 论

非结构部件的性能显著影响着建筑的整体功能,悬吊式管道抗震支架作为常用非结构部件,对保证建筑的功能性至关重要,国内相关研究较少,且多为振动台试验。因此,为更加合理的研究该型抗震支架在地震下的失效模式,本文对某悬吊式管道抗震支架通过对管道进行加载共进行6组拟静力试验,探究其破坏模式并进行了易损性分析。结果表明:

(1) 在所有试件试验过程中,通过六角螺母与竖向悬吊支撑连接的切底锚栓未观察到从混凝土板中拔出或破坏现象,混凝土板未出现开裂等现象,验证了该型切底锚栓性能的可靠性。

(2) 该型悬吊式管道抗震支架耗能性能良好,然而从拟静力试验中可看出,该类抗震支架在抗震连接件与槽钢发生挤压后,承载能力上升,但是在承载能力达到最大值后,会迅速失效,垂直管向加载试件中出现在承载能力达到最大值后螺杆迅速失效并断裂的情况,根据试验结果,若想进一步提升该型抗震支架承载能力,可在日后设计中可进行改进。

(3) 顺管向加载试件的破坏模式为管夹橡胶垫磨损严重,管道从管夹中拔出,从试验中可发现,顺管向加载下,在抗震连接件与竖向槽钢接触后,螺杆变形受到限制,导致管夹与管道承受更大的力,管夹与管道连接为薄弱点,最终管道拔出。当使用管道为镀锌钢管时,强度较高,可从提高管夹与管道连接强度方面进行改进,例如增大橡胶垫与管道的摩擦力;垂直管向加载试件的破坏模式为竖向悬吊支撑中的螺杆发生损坏,在试验过程中发现,竖向悬吊支撑中的螺杆为主要薄弱点。竖向槽钢上部位置至上部抗震连接件与螺杆连接位置螺杆为试验最终破坏点,竖向槽钢的使用长度为影响该类构件力学性能的重要因素,为防止构件出现螺杆断裂等极端情况,应对竖向槽钢的安装长度进行优化,或增大使用螺杆直径等,具体力学性能有待日后研究。

(4) 基于我国GB 50011—2010 《建筑抗震设计规范》非结构部件章节规定,非结构部件的抗震设防目标与主体结构三水准设防目标相协调,容许建筑非结构构件的损坏程度略大于主体结构,但不得危及生命,但并未明确规定详细内容,本文将我国第一水准与第三水准设防目标与国际通用DL(损伤控制,即部件基本保持弹性)及LS(生命安全保障,允许部件损坏,但不得危及人员生命安全)相关联,提供了多种工程需求参数的选取,有效延性系数可以与之有效关联,因此选取有效延性系数或有效位移,极限位移作为该类悬吊式管道抗震支架的工程需求参数。

(5) 获得了两类试件的平均等效阻尼比,平均等效阻尼比可作为判断试件耗能能力依据。顺管向加载类试件等效阻尼比约为25%,垂直管向加载类试件等效阻尼比约为29%,由于抗震连接件的预紧力螺栓发生转动后及抗震连接件与槽钢发生相对滑动后能耗散大量能量,该型抗震支架具有良好的耗能能力。