双模式变间隙磁流变阻尼器研究

2023-02-22董小闵晏茂森

董小闵, 邓 雄, 王 陶, 李 鑫, 晏茂森

(重庆大学 机械传动国家重点实验室,重庆 400044)

直升机拥有可垂直起降、长时间空中悬停、超近距离低空飞行以及对复杂环境的高适应性等优点,在军事领域和民用领域得到广泛应用。然而直升机飞行中,旋翼旋转、发动机运转等产生的振动传至乘员座椅,影响乘坐舒适性,长期行为对乘员的脊柱和骨盆健康造成不可逆的损伤[1]。同时,直升机抗坠毁功能是乘员的最后一道安全保障,现有直升机座椅吸能装置大多采用传统被动吸能式[2-4],当外界环境(如乘员体重,初始坠落速度)发生变化时,吸能器的吸能效果不充分,最终无法最大限度保护乘员。

磁流变阻尼器(magnetorheological damper,MRD)作为一种新型智能结构,能够通过改变电流调节其输出载荷大小,且响应快、耗能少、阻尼连续可调,目前已有学者将其应用于隔振领域(如汽车悬架[5-6]、座椅悬架[7]等)和缓冲领域(如汽车碰撞[8-10]、飞机起落架[11-13]等)。将磁流变(magnetorheological,MR)技术应用于直升机座椅系统的隔振和缓冲引起了研究者的广泛关注。

目前直升机座椅系统的设计主要是为了满足抗坠毁要求。为将磁流变技术用于直升机抗坠毁座椅系统, Singh等[14]设计了一种线性行程自适应磁流变吸能器,对其高速冲击工况下的动态范围进行了优化,以磁流变吸能器的缓冲行程、屈服力和冲程载荷为约束条件[15],对磁流变吸能器进行结构优化,使乘员在受到初始冲击速度时生物动力载荷最小。Hiemenz等[16]提出了一种限载控制算法,通过磁流变吸能器可用于乘员座椅悬架自动适应质量变化的乘员。Wereley等[17]探讨了自适应磁流变吸能器的无量纲分析,以有效载荷质量在磁流变吸能器的可用行程结束时停止为控制目标,使冲击载荷传递给有效载荷最小化。Wang等[18]在此基础上提出了MDDE(minimum duration deceleration exposure)的优化控制方法,并应用于直升机座椅悬架系统,以适应冲击速度和乘员质量的变化。Murugan等[19]运用多体动力学理论建立了座椅-人的集总参数物理模型,并借助协同仿真提出了一种与多体动力学模型相结合的控制算法,同时讨论了人体脆弱区域的损伤标准和生物力学效应的耐受性水平,旨在开发出用于乘员保护的自适应半主动磁流变座椅悬架性能研究的工具。Singh等[20]考虑人体柔性和磁流变吸能器的非线性建立集总参数模型,同时研究了3种控制技术(恒行程负载控制、末端轨迹控制和最优控制)的适用性。

虽然坠毁安全是直升机座椅系统的一个关键研究点,但是振动引起的乘员疲劳、慢性健康问题以及任务执行效率也是亟待解决的问题。Hiemenz等[21]研究了一种基于MRD的直升机座椅隔振系统,该MRD与现有的固定负载吸能器串联使用,在不影响座椅抗坠毁性能前提下提高座椅的隔振性能,测试结果表明,乘员所受垂向振动降低了77%,相比原座椅振动降低了61%~70%。王迪[22]对车辆悬置式座椅结构进行改进,以适用于直升机座椅的隔振,并采用线性二次型最优控制算法,最终通过仿真和实验验证了该设计的合理性和有效性。

上述这些研究只单独分析了基于磁流变技术的直升机座椅隔振或者抗坠毁功能,而同时考虑直升机座椅隔振和抗坠毁双模式的研究相对较少,这是由于双模式工况对MRD所提出的设计要求差别较大,无法同时满足隔振和抗坠毁功能,目前还没有智能结构能同时满足直升机座椅隔振和抗坠毁的需求。因此,提出一种能同时提高直升机座椅隔振和抗坠毁性能的双模式变间隙MRD结构。为验证所提结构的有效性,理论推导变间隙MRD的力学模型,针对不同乘员质量、不同冲击速度进行变间隙MRD拓扑形面优化,以期提高直升机座椅抗坠毁单元对复杂冲击环境的适应性,在此基础上对座椅隔振单元工作间隙进行优化以提高乘坐舒适性。基于优化结果,完成双模式变间隙MRD样机的加工、装配和测试,最终将仿真和实验结果进行比较。

1 双模式变间隙磁流变阻尼器结构设计

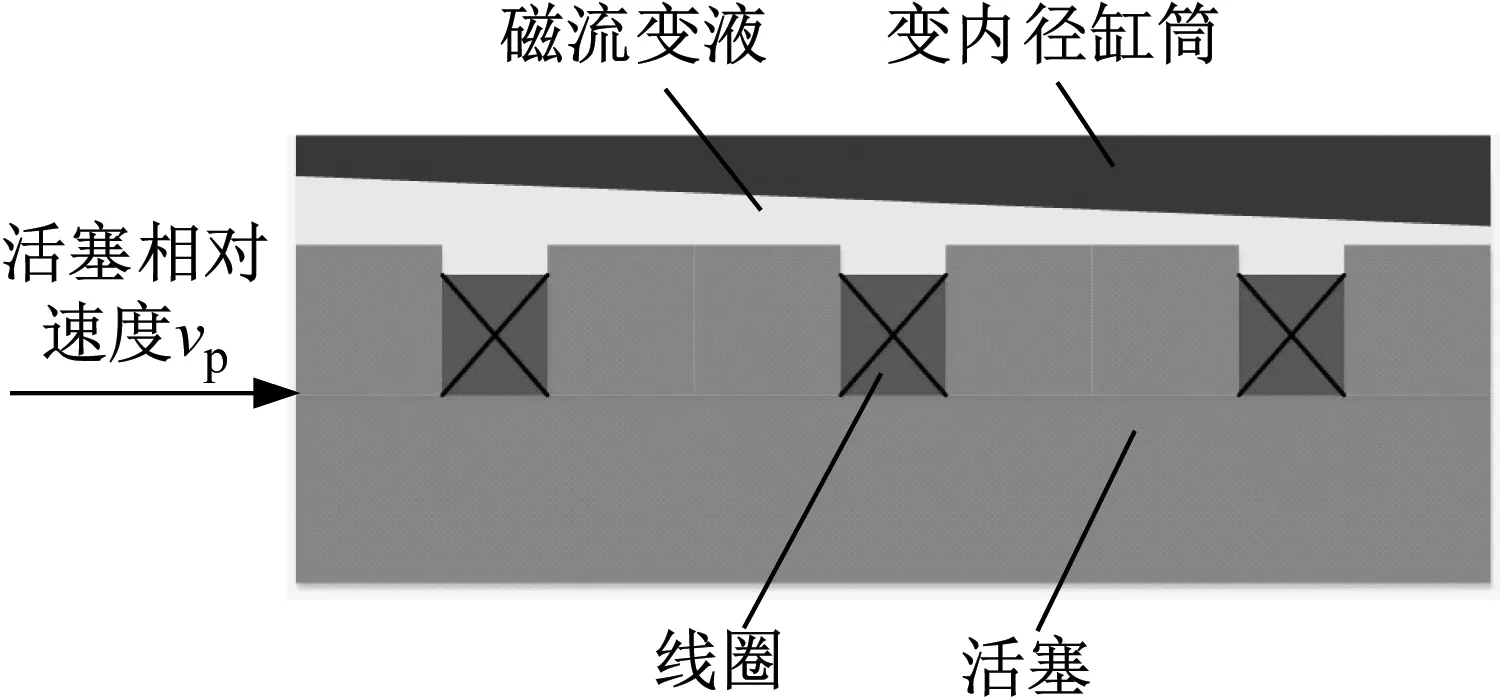

直升机座椅在抗坠毁工况下,MRD需在缓冲行程内保持力值平衡,且提供大阻尼大行程,而隔振工况MRD则需提供小阻尼小行程。针对隔振和抗坠毁双模式工况对阻尼器设计要求存在矛盾的问题,同时兼并隔振和抗坠毁功能,提出了一种双模式变间隙MRD结构,其有效工作区域的间隙厚度可变。变间隙结构原理如图1所示,在冲击行程前端间隙厚度设计的较大,这是因为活塞初速度较大,通道内磁流变液流速较高,腔室压力较大,此时设计较大间隙可降低磁流变液流速,缓解输出载荷出现尖峰现象;在冲击行程末端间隙厚度设计的较小,这是因为行程末端活塞速度已经降低,此时用较小间隙不仅可以明显增大黏滞阻尼力,而且在相同电流加载下,可提高工作区域磁通密度,从而显著增加库伦阻尼力。因此设计合理的工作间隙厚度,可使MRD输出载荷在整个行程内尽可能保持平稳。

图1 变间隙结构原理图

针对隔振工况,考虑到MRD工作行程较小,且内部工作流道压力较小,将隔振单元设计为传统环形流道固定间隙的结构。因此,同时兼并隔振和抗坠毁功能一体化的双模式变间隙MRD结构设计,如图2所示。

1.端盖;2.密封塞座;3.浮动活塞;4.变内径缸筒;5.活塞杆;6.线圈;7.活塞;8.底座。

2 变间隙磁流变阻尼器力学模型

MRD的阻尼力F可以表示为

F=Foff+(FMR+Ff)·sgn(vp)

(1)

式中:Foff为零场黏滞阻尼力;FMR为可控库伦阻尼力;Ff为缸内摩擦力,由准静态实验测得;vp为活塞相对速度。下面分别对MRD各分量输出力进行计算。

2.1 变间隙磁流变阻尼器零场黏滞阻尼力

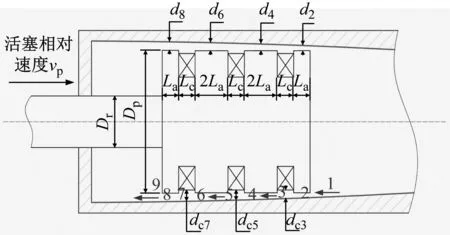

由于MRD有效区域的间隙可变,这里采用近似解法求解MRD黏滞阻尼力。即对MRD进行单元划分后,分别求解各单元平均间隙下的黏滞阻尼力,最后利用累加法求MRD总输出黏滞阻尼力。如图3所示,从右到左,依次将有效区域分为4个单元,各单元间隙取平均值,即d2,d4,d6,d8;将线圈区域分为3个单元,各单元间隙取平均值,即dc3,dc5,dc7。

在计算黏滞阻尼力时,不仅要考虑活塞处的沿程损失,而且需考虑流体突然收缩、突然膨胀、流动转向等导致的局部压降损失。由图3可知,局部压降具体包括区域2-3,4-5,6-7的局部扩张损失的压降,区域3-4,5-6,7-8的局部收缩损失的压降,以及进出口压力损失1-2,8-9,其通用表达式[23]为

(2)

式中:i为图3中产生压降的位置,如i=1为区域1-2交界处,i=2为区域2-3交界处,依此类推;ΔPml_i为第i处压降损失;ρ为磁流变液密度;vd_i为第i处间隙磁流变液的流速;Kml_i为第i处的局部损失系数,由MRD的具体结构而定。

图3 MRD单元划分原理图

活塞线圈区域3,5,7的沿程压力损耗压降、有效区域2,4,6,8的沿程压力损耗压降计算公式分别为

(3)

(4)

式中:fc_ j为第j处达西摩擦因数;fη_i为第i处达西摩擦因数;Lc为MRD活塞各单元的线圈区域长度;La为MRD活塞各单元的有效区域长度;dc_ j为线圈区域中第j处间隙大小;di为有效区域中第i处间隙大小;vc_ j为第j处间隙的磁流变液平均流速;vd_i为第i处间隙的磁流变液平均流速。

区域2-3,4-5,6-7的局部扩张损失的压降为

(5)

区域3-4,5-6,7-8的局部收缩损失的压降为

(6)

其中对于局部扩张损失系数KSE和局部收缩损失系数KSC的计算公式为

(7)

(8)

式中,Ad_i和Ac_ j分别为变间隙MRD在第i处和第j处的环形通道面积。

进口压力损失压降、出口压力损失压降分别为

(9)

式中,参数Kentry和Kexit的值根据经验公式[24-25]一般取

Kentry=0.5,Kexit=1

达西摩擦因数f的数值与雷诺数Re有关,活塞各区域的雷诺数计算方法[26]如下

(10)

式中:Re_i和Re_j分别为有效区域i处和线圈区域j处的雷诺数;η为磁流变液黏度;Dh_i和Dc_ j分别为间隙i和j处间隙大小的两倍,即Dh_i=2di,Dc_ j=2dc_ j。

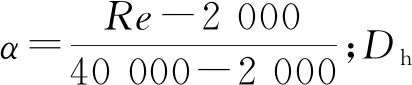

通过计算雷诺数Re,可进一步求得达西摩擦因数

当Re≤2 000时

(11)

当2 000≤Re≤4 000时

(12)

当Re>4 000时

(13)

综上所述,求得的MRD零场黏滞力Foff为

(14)

2.2 变间隙磁流变阻尼器库伦阻尼力

考虑到磁流变液的剪切稀化以及流体压降损失等非线性影响,采用Herschel-Bulkley模型对变间隙MRD的库伦阻尼力进行计算[27]。活塞有效工作区域的4个单元其间隙厚度分别为d2,d4,d6,d8,利用叠加原理,先求解各单元的库伦阻尼力,再累加求和得到总库伦阻尼力。以有效区域的任一单元为例,基于Herschel-Bulkley模型的库伦压降具体计算步骤如下:

在变间隙磁流变阻尼器的环形流道中,磁流变液流速分布,如图4所示。并建立直角坐标系,图4中:x为轴向坐标;y为径向坐标;两板之间间隙为d=di,i=2,4,6,8。

图4 工作间隙处磁流变液的流速分布

根据Navier-Stokes方程[28],流体的运动方程为

(15)

磁流变液Herschel-Bulkley本构模型表达式为

(16)

在式(16)中:当n<1时,磁流变液将发生剪切稀化现象;当n>1时,磁流变液将发生剪切稠化现象;当n=1时,Herschel-Bulkley模型退化为Bingham模型。将式(16)代入流动控制方程式(15),若忽略流体的惯性,只研究流体的准静态一维流动,则可以求出环形流道工作间隙处的速度表达式[29]为

(17)

式中:L为磁流变液流动的有效距离;C1,C2为积分常数,由平板间流体流动的边界条件决定。假设环形流道中的磁流变液刚性流动塞流区的厚度为δ,则3个流动区域的速度表达式可统一表示[30]为

(18)

磁流变液的体积流量可由3个区域的速度进行积分得到

(19)

由连续性定理,磁流变液流进阻尼通道的体积等于活塞运动所占用的体积,即体积流量Q为

Q=Apvp

(20)

联立式(19)和式(20),可求得库伦压降为

(21)

由磁流变液在环形流道截面一个微元体的受力平衡关系,见图4,可得

(22)

由式(22)则可求出环形流道中的磁流变液刚性流动塞流区的厚度δ为

(23)

将式(23)代入式(21)即可求得活塞有效区域任一单元的库伦压降ΔPMR_i,再将活塞每个单元的库伦压降求和即可求出总库伦压降ΔPMR。综上所述,变间隙MRD的库伦阻尼力FMR为

(24)

故MRD的总输出阻尼力为

(25)

3 拓扑形面优化

为最大程度地减小乘员所受冲击加速度,针对不同乘员质量、不同冲击速度进行变间隙MRD拓扑形面优化[31],以提高抗坠毁单元对不同冲击环境的适应性,在此基础上对隔振单元工作间隙进行优化以提高乘坐舒适性。

3.1 优化方法

针对抗坠毁工况,乘员质量取3种典型质量(第5百分位女性46.6 kg、第50百分位男性77.6 kg、第95百分位男性96.2 kg);直升机下坠时,旋翼的自旋可以减小着陆速度,同时考虑到MRD的动态范围极限,故选择5种初始冲击速度(2.0 m/s,2.5 m/s,3.0 m/s,3.5 m/s,4.0 m/s)。变间隙MRD实际与理想输出载荷-行程曲线,如图5所示。Fa为理想输出力峰值,Fb为实际输出力峰值,MRD抗坠毁指标选择缓冲器效率η,其定义为理想输出力峰值与实际输出力峰值之比[32],即

图5 变间隙MRD的理想输出载荷-行程曲线

(26)

为使MRD输出尽可能逼近理想恒力输出,液压流道压力必须在整个冲击过程中保持恒定。当活塞速度降低时,流道的有效面积必须减小,以保持恒定的压力。而变间隙结构可改变缸筒内径,以实现活塞工作环形流道面积的变化。利用MATLAB和mode FRONTIER最优化软件,以缓冲器效率最高为优化目标,对不同的乘员质量和冲击速度进行拓扑形面优化,并通过控制输入电流使变间隙MRD的抗坠毁单元能够适应不同的冲击环境。

拓扑形面优化流程,如图6所示。其原理为:先假定一条工作间隙随MRD缓冲行程的变化曲线(抛物线或幂函数曲线),然后输入乘员质量和冲击速度,根据MRD力学模型,可计算输出载荷-行程曲线,进而求得阻尼器在该工况下的缓冲效率。若求得的缓冲效率未达到预设目标,则修改工作间隙曲线几何参数和输入电流。重复上述步骤,直至缓冲效率达到预设目标。接着输入下一组乘员质量和冲击速度,求解步骤同上。经过遗传算法反复迭代优化,最终使各工况下缓冲效率均达到设计目标,并输出最优工作间隙曲线和各工况下最优电流值。

图6 拓扑形面优化原理图

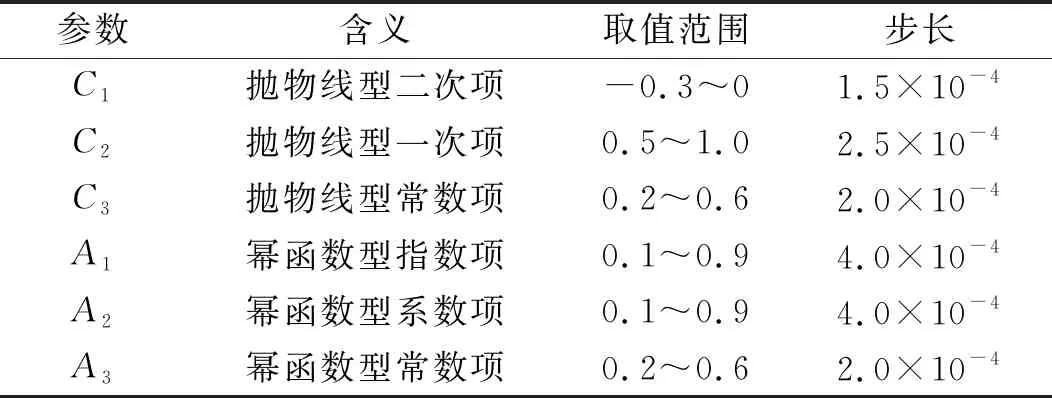

3种典型质量与5种初始冲击速度组合下,共有15种坠毁工况。考虑到最恶劣坠毁工况(最重乘员质量和最大冲击速度)和最良好坠毁工况(最轻乘员质量和最小冲击速度)对MRD需求阻尼力相差较大,即对器件的动态范围要求较高,难以输出最优工作间隙曲线。同时,15种工况同时进行缓冲效率最优化时,由于优化目标太多,软件基本无法获得最优间隙曲线,且计算复杂耗时长。因此对优化目标简化为7个,且这7个优化目标对应所选坠毁工况中相对恶劣的工况,如表1所示。优化时预设两种工作间隙变化规律曲线做对比分析,即抛物线和幂函数变化规律,如式(27)、式(28)所示。同时,没有优化目标值对应的工况不做优化处理,用于与表1中7种优化工况做对比分析;7种工况同时优化与单工况优化进行对比分析。

表1 变间隙MRD拓扑形面优化目标

d=C1V2+C2V+C3

(27)

d=A2VA1+A3

(28)

式中:d为工作间隙;V为缓冲器行程,式(27)、式(28)中各参数含义及取值范围如表2所示。

表2 拓扑形面优化变量的含义及取值范围

MRD输入电流的变化影响工作间隙处磁流变液的剪切屈服应力,进而改变可控库伦阻尼力。因此,亦需对输入电流进行优化,使MRD的输出达到或接近理想载荷。电流I的变化范围取0~3 A,步长设为0.01。

3.2 优化结果与分析

缓冲效率优化时间历程图,如图7所示。由图7可知,优化前期MRD缓冲效率波动较大,而在优化后期,各工况下的缓冲效率均在70%以上。

图7 缓冲器效率优化曲线

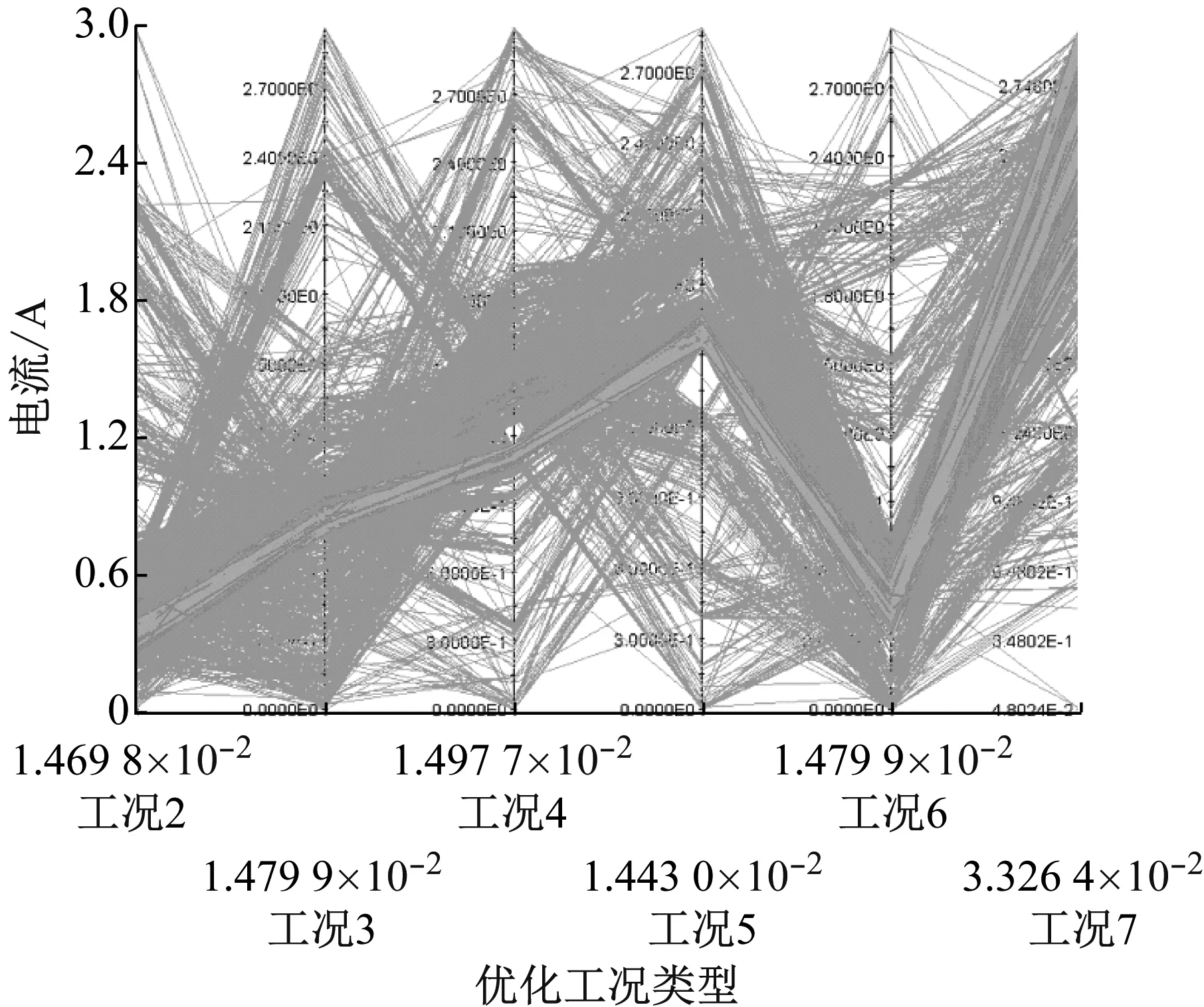

电流的优化历程图,如图8所示。图8中:深色解为可行解;浅色解为最优解。由于以第50百分位男性质量77.6 kg和3 m/s的冲击速度为设计基准工况,因此该工况下输出阻尼力为零场黏滞力,即阻尼器不通电流。

图8 变间隙MRD电流优化历程

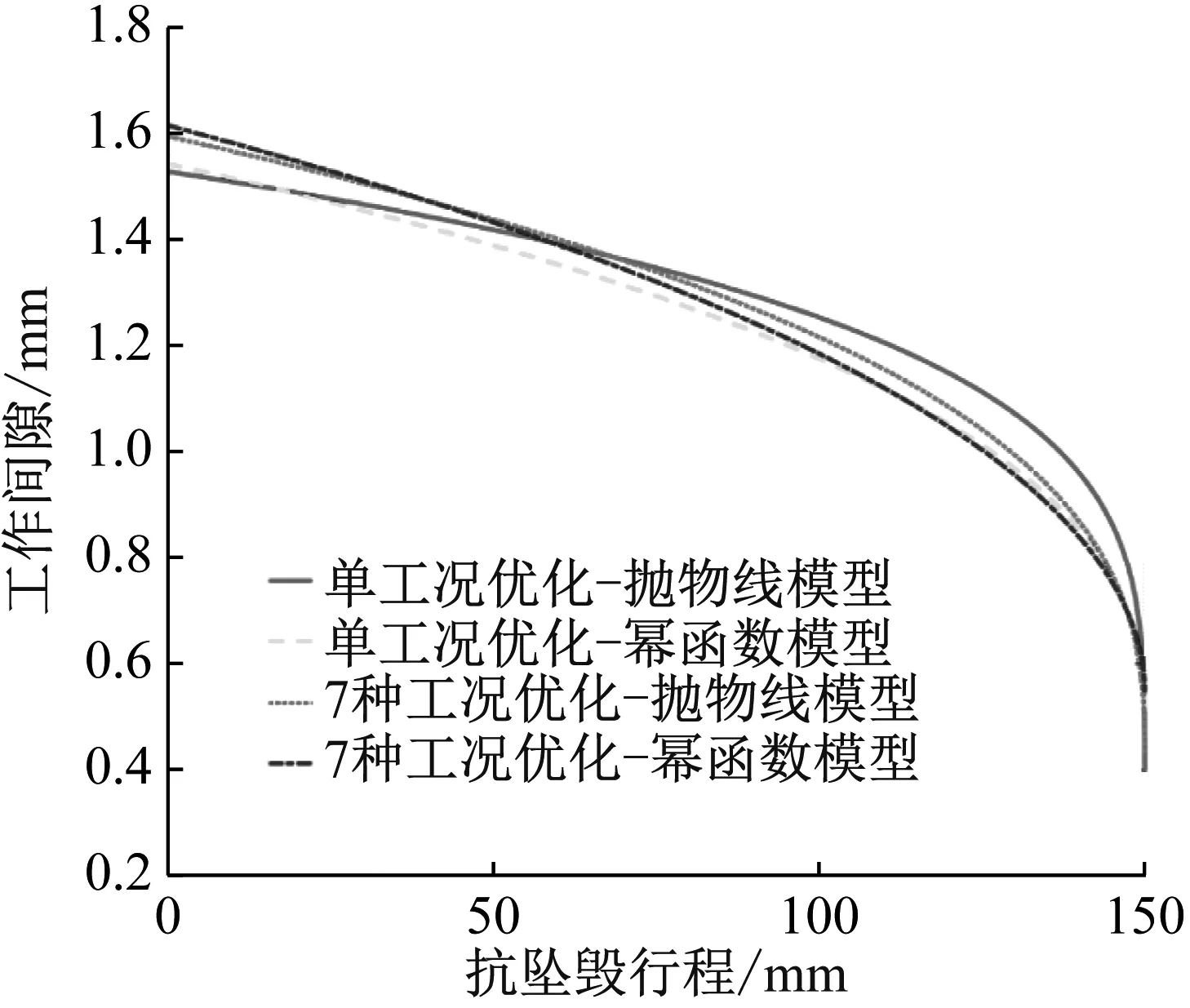

拓扑形面优化后得到的工作间隙曲线,如图9所示。由图9可知,不同优化条件下,工作间隙随行程的变化规律基本相似,均随行程逐渐变小且变化越来越快。同时,7种工况同时优化的工作间隙曲线比单工况优化曲线变化更快,工作间隙差更大。根据优化的间隙大小计算对应的缓冲效率,可得根据幂函数模型计算的平均缓冲效率略高于抛物线模型,因此选择幂函数曲线作为变间隙MRD的抗坠毁单元拓扑形面形状。

图9 抗坠毁行程工作间隙-行程曲线

针对隔振工况,根据文献[33],对于所选质量中最重的第95百分位男性96.2 kg质量,隔振单元需要提供的最大阻尼力为3 000 N。根据隔振单元最大阻尼力为3 000 N的设计要求,隔振单元工作间隙厚度优化结果为dv=0.8 mm。结合优化后的抗坠毁和隔振单元行程内的工作间隙厚度,得到MRD缸筒内径随总行程的变化曲线,如图10所示。

图10 变间隙MRD全行程缸筒内径曲线

由图10计算的MRD最佳工作间隙-行程变化规律为

(29)

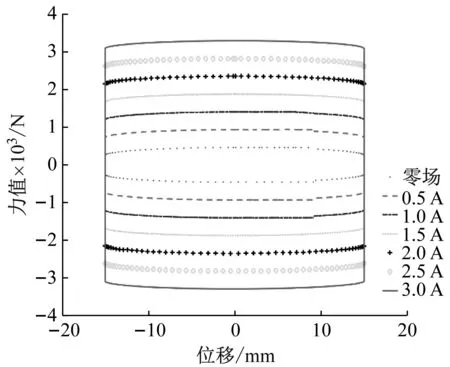

式中:dh为阻尼环形通道的工作间隙,m;当s<0.05 m时,为变间隙MRD的隔振行程,当0.15 m 3.3.1 抗坠毁单元力学性能分析 对前述优化结果进行数值仿真,得到第5百分位女性质量、第50百分位男性质量、第95百分位男性质量分别在2.0 m/s,2.5 m/s,3.0 m/s,3.5 m/s,4.0 m/s冲击速度下的MRD的输出特性,如图11所示。其中,进行拓扑形面优化的有7种工况,分别是第5百分位质量下的4 m/s速度工况,第50百分位和第95百分位质量下的4.0 m/s,3.5 m/s,3.0 m/s速度工况。 (a) 第5百分位乘员质量载荷-行程曲线 由图11可知,经过优化后的工况,变间隙MRD的行程150 mm全部用完。而未进行优化的工况,由于所需理想阻尼力小于MRD零场黏滞力,因此行程均未用完,但输出载荷随行程变化稳定,力值接近于设计基准工况的理想缓冲力3 000 N,变化规律与被动吸能器相似,符合设计预期。 为了定性分析拓扑优化后的缓冲效率是否达到设计目标,对变间隙MRD输出载荷的数值仿真结果进行计算,以求解缓冲效率,其结果如表3所示。 由表3可知,在优化的7种典型工况下,缓冲效率均大于目标值,数值仿真结果验证了变间隙结构对提高阻尼器缓冲效率的有效性。同时,拓扑形面优化后变间隙MRD能够适应不同的乘员质量和冲击速度工况,即变间隙MRD对不同的冲击环境具有较强适应性。 3.3.2 隔振单元力学性能分析 对3.2节优化结果进行数值仿真计算,得到变间隙MRD的隔振单元输出特性:力-位移曲线和力-速度曲线。仿真参数设置为:激励源设为正弦信号,其中振幅15 mm,频率0.6 Hz,隔振单元的输出力学特性如图12所示。 (a) 力-位移曲线 由图12(a)可知,变间隙MRD隔振单元的力位移曲线平滑且饱满,可调范围较大,零场阻尼力约为460 N,当施加电流为3 A时,最大阻尼力为3 280 N,满足设计要求。由图12(b)可知,随着速度变化,阻尼力值变化较小,改变电流能够显著改变隔振单元的输出阻尼力值。 为验证所提变间隙设计思想及拓扑形面优化的正确性,加工双模式变间隙MRD样机,如图13所示,并采用MTS测试系统对样机进行力学性能测试,测试平台如图14所示。隔振测试工况为:正弦激励,振幅±5 mm,±10 mm,±15 mm;频率0.2 Hz,0.4 Hz,0.6 Hz;电流0~3 A。抗坠毁测试工况为:正弦激励,振幅±30 mm;频率0.2 Hz,0.3 Hz,0.4 Hz;电流0~3 A。 (a) 装配前 图14 变间隙磁流变阻尼器隔振单元性能测试现场图 由于篇幅有限,取部分测试数据进行分析。振幅15 mm,频率0.6 Hz时的测试结果,如图15所示。由图15可知:当振幅和频率一定时,随着励磁电流的增大,MRD阻尼力也逐渐增大,力-位移曲线的包络面积也不断增大,表明隔振单元耗能随着电流增加而增加,且隔振单元的阻尼特性可控;不同电流工况下力-位移曲线均平滑、饱满,表明隔振单元的耗能特性较稳定;隔振单元最大输出阻尼力随着电流达到3 A而增幅逐渐变小,这是由于工作间隙处的磁通密度随着电流的增加而逐渐饱和的缘故;当不通电流时,隔振单元的零场黏滞力为400 N,当施加3 A电流时,最大输出力可达3 200 N,可调范围最大可达8(MRD最大输出力与零场黏滞力的比值),具有良好的动态范围,最大阻尼力和动态范围均满足设计要求。 (a) 力-位移曲线 振幅30 mm,频率0.4 Hz下的实验测试结果,如图16所示。由图16可知,阻尼力从零场的300 N到通电后的最大2 135 N,在该正弦激励下可调范围大、动态范围宽,抗坠毁单元的可控性良好;与隔振单元的力-位移曲线不同,抗坠毁单元的力-位移曲线的形状随行程而发生变化,从图16中可明显观察,施加电流后,抗坠毁单元的力-位移曲线在正行程中包络面积更大,耗能更多,这是因为行程从-30 mm变化到30 mm时,工作间隙逐渐变小,相同电流下活塞所处位置的磁通密度更大,磁流变液屈服应力更大,因此可以在缓冲后期通过减小间隙达到增大阻尼力的效果,使阻尼器的缓冲行程更加充分利用,并尽可能的接近恒定的库仑阻尼力输出。 (a) 力-位移曲线 与隔振单元相比(即与固定间隙相比),抗坠毁单元的力-速度曲线更平直,库伦阻尼力并未随着速度增加而大幅增加,表明通过拓扑形面优化,变间隙MRD能够实现对不同速度工况的适应,使其在不同速度下均能得到输出平稳、稳定可控的库伦阻尼力,这也表明变间隙的设计思想对于提高缓冲器的效率是有效的。 (1) 本文针对直升机座椅隔振和抗坠毁双模式工况对阻尼器设计的要求存在矛盾的问题,提出了一种双模式变间隙磁流变阻尼器结构。 (2) 为了提高阻尼器对不同工况及环境的适应性,针对不同乘员质量、不同冲击速度进行了变间隙磁流变阻尼器拓扑形面优化;通过数值仿真和双模式特性实验验证了变间隙结构设计和拓扑形面优化思想的有效性。本文的研究结论对直升机座椅系统结构设计具有指导意义。3.3 变间隙磁流变阻尼器力学性能分析

4 双模式特性实验

4.1 变间隙磁流变阻尼器隔振特性测试

4.2 变间隙磁流变阻尼器抗坠毁特性测试

5 结 论