基于AdvantEdge的Ti6Al4V钛合金多工步切削加工表面残余应力分析

2023-02-21黄雨孙付春陈云杨柳

黄雨,孙付春,陈云,杨柳

1成都大学机械工程学院;2成都大学国资处;3成都工具研究所有限公司

1 引言

由于钛合金在高温条件下具有卓越的性能(高强度、高断裂韧性和耐腐蚀性等),被广泛应用于航天航空、海洋、化工等领域[1]。然而,钛合金具有低热导率特性,其在切削加工过程中易出现温度集中,容易影响加工表面平整度,缩短刀具使用寿命。同时,钛合金化学活性强,在300℃时几乎能与所有刀具发生反应,导致生成变质污染层,继而影响刀具性能,使其容易发生缺口、崩刃等现象。因此,相比于其他金属,钛合金的加工费用往往会更加昂贵。高昂的加工费用决定了钛合金的切削加工性能不适合采用大批量实验研究,且在实际的加工过程中,钛合金的加工往往采用多次切削工艺完成,此过程中工件多步受载、多步驰豫,这对实验加工和参数测量的硬件条件提出了很高的要求。因此,基于有限元法的钛合金多工步切削加工模拟仿真具有较大的实际意义,已有诸多学者对其进行了研究,李炎军等[2]建立了两工步切削有限元模型,通过将第一工步切削完成后的应力和应变场作为初始边界条件,加载到第二工步切削过程中,结果发现,随着切削速度增加,加工表面残余应力增大,且残余应力主要分布在距已加工表面0~0.5mm的深度范围内。

残余应力作为加工表面完整性的重要衡量指标,在多工步切削工艺的研究中占有重要地位。Abboud E.等[3]通过切削Ti6Al4V和Ti-6Al-2Sn-4Zr-6Mo发现,切削速度、进给量和刀具圆弧半径对表面残余应力均有明显影响,但切削深度的影响较小。对于TC4来说,在进给量较小时,随着刀尖圆弧半径增大,表面残余应力增加;随着进给量增加,表面残余压应力减小。同时,在相同进给量条件下,Ti-6Al-2Sn-4Zr-6Mo表面的残余压应力比TC4增加50%左右。宋绪浩[4]建立了钛合金两工步切削仿真模型,研究了多工步切削对切削形态、切削力以及加工表面残余应力的影响规律,结果表明,多工步切削会导致已加工表面残余压应力增大。Nasr M.N.A.[5]通过有限元模拟测量了AISI1045在多工步切削工况下温度、切削力、应力应变和塑性应变等参数,分析各种残余应力的分布情况,通过对比分析发现,残余应力分布不同的主要原因是各工步切削的初始应力状态不同。在金属加工过程中,刀具涂层作为化学屏障和热屏障,能避免刀具与工件间的直接接触,减少二者间的相互扩散,提升刀具抗氧化、抗黏结和抗磨损性能,最终达到提升刀具寿命、改善工件表面质量和提高切削效率的目的。Özel T.等[6]对无涂层、单层和多层涂层WC/Co硬质合金刀具在干式切削TC4过程中的切削性能进行了研究,结果表明,使用多层涂层刀具在较高的切削速度下产生了较大的切削力,但表现出良好的抗磨损性能。陈响明[7]计算了TiN/MT-TiCN/Al2O3/TiN多层复合涂层中的残余应力分布,利用X射线应力仪测试了样品中的残余应力,研究表明,基体和涂层间细小的热膨胀率差别会在涂层中产生较大的热应力,且喷砂和喷丸可有效增加涂层中的裂纹密度,释放涂层中的残余应力。Breidenstein B.等[8]对AISI4140和TC4两种不同基体的涂层硬质合金刀具进行切削试验,结果表明,涂层残余应力与刀具磨损有相关性,尤其与磨损类型相关;提高刀具表面TiAlN涂层(物理气相沉积法)及基体的残余压应力水平后,刀具抵抗牙洼磨损、后刀面磨损及崩刃的能力相应提高;基体附近残余应力为较高的残余压应力水平时,刀具抵抗崩刃的能力更强。

综上所述,针对TC4钛合金多工步切削工艺及已加工表面残余应力的研究已有诸多文献进行了报道,刀具涂层对切削性能及已加工表面残余应力的影响也已经有学者进行了探讨。然而,涂层刀具多工步切削TC4钛合金工况下,刀具涂层对不同工步已加工表面残余应力的影响规律还少有人研究。因此,本文基于有限元金属切削仿真软件AdvantEdge,结合已有文献实验和仿真数据,分析了不同刀具涂层在不同切削工步条件下TC4钛合金已加工表面残余应力的分布规律,为残余应力控制提供参考。

2 有限元模型

2.1 几何模型

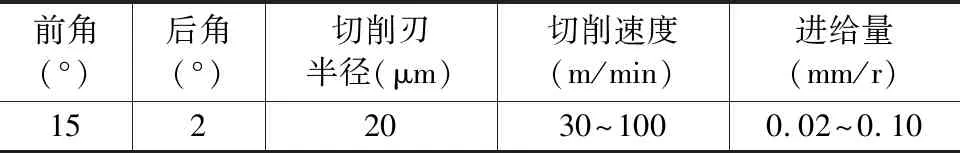

基于Third Wave AdvantEdge有限元软件建立二维正交切削模型,工件尺寸为2mm×1.25mm,工件材料选用TC4钛合金,刀具材料选用硬质合金(本模型中刀具默认为刚体),工件、刀具材料的性能参数如表1所示。切削过程中伴随大变形和金属热软化效应,因此TC4的本构方程选用Johnson-Cook模型[1],其函数表达式为

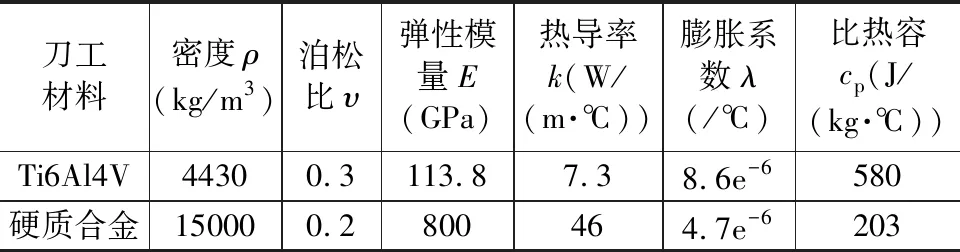

表1 Ti6Al4V和硬质刀具材料参数[1]

(1)

各参数取值如表2所示,同时,设定加工工艺参数如表3所示,如无特殊说明,表1~表3的设置适用于本文后续内容。

表2 Ti6Al4V的Johnson-Cook参数

表3 Ti6Al4V加工工艺参数

2.2 网格划分及残余应力提取

在AdvantEdge软件中采用自适应网格和连续网格划分的拉格朗日法,其优点是能精确表述结构边界运动。网格粗化系数指网格快速粗化至最大尺寸的速度,其决定单元变形后的粗化程度,网格细化系数指网格细化至最小尺寸的速度,其决定网格细化的程度,本文的网格粗化系数选用默认值6,网格细化系数设为2。对刀具和工件分开设置网格大小,以便使仿真精度更高。工件切削区域最小网格单元尺寸为0.02mm,最大单元尺寸为0.1mm;刀具最小网格单元为0.02mm,最大单元网格为0.1mm。G为网格划分等级参数,范围为0.1~1,其大小决定了靠近切削刃区域由粗网格向细网格转化的快慢程度,为节约时间且不影响仿真精度,本文选用G=0.4。

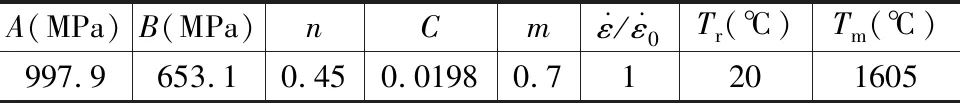

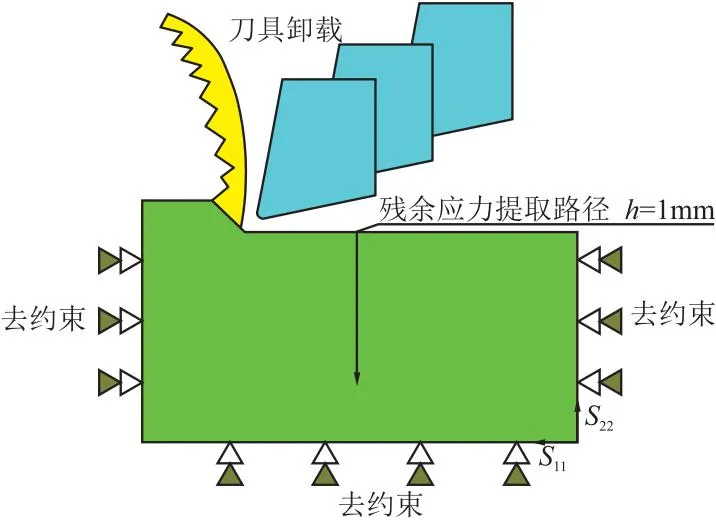

有限元分析处理工件材料的卸载过程包括卸载和去约束两个步骤,如图1所示。在工件已加工表面中点位置,沿已加工表面法线方向提取h=1mm深度的残余应力路径作为工作路径。在正交直角切削过程中,工件材料的变形只发生在切削平面上(即x-y平面),其中,S11和S22分别代表x方向(切削方向)和y方向。由于随着加工表面深度的增加,S11方向残余应力较S22方向波动较大且起主导作用,因此,本文主要研究S11方向上的残余应力。

图1 残余应力数据提取路径

2.3 切削接触模型

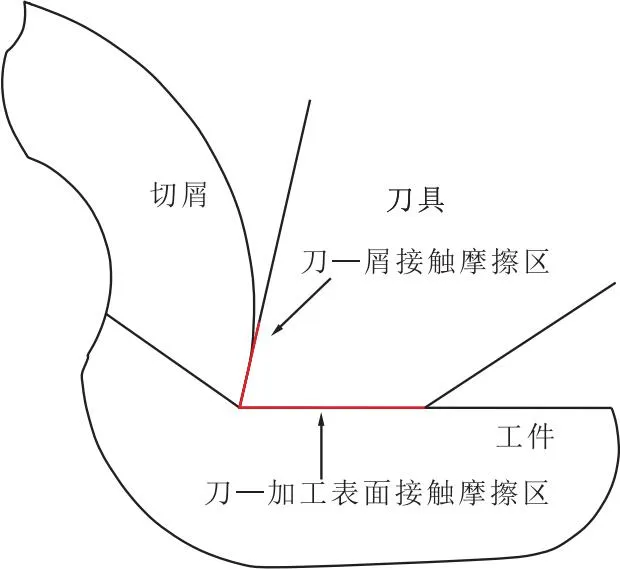

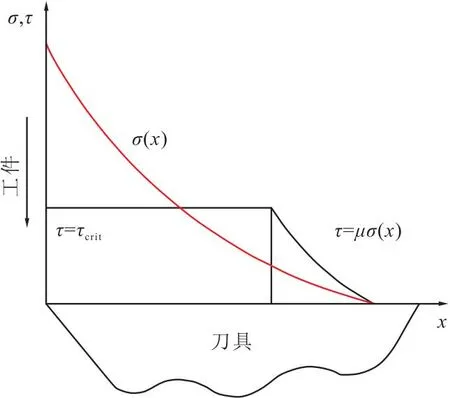

钛合金进行加工时,刀—工接触区的摩擦对刀具寿命、切削热和加工表面有重要影响。在切削过程中,刀具与工件间发生剧烈摩擦,包括前刀面与流动切屑之间的摩擦和后刀面与已加工表面的摩擦,如图2所示。对于前刀面与切屑的接触,一般认为存在黏结区和滑动区,作用于前刀面上的法向应力和摩擦应力沿前刀面的分布规律如图3所示。摩擦因数对仿真结果有明显的影响,在黏结区,剪应力为固定值,与材料的屈服应力相等;在滑动区,摩擦因数μ为常数,AdvantEdge FEM使用库伦摩擦模型,文中摩擦因数μ=0.2,即

图2 切削加工摩擦

图3 前刀面法向应力与摩擦应力分布

(2)

式中,τcrit为剪应力;τ为摩擦应力;σ为法向应力。

2.4 模型验证

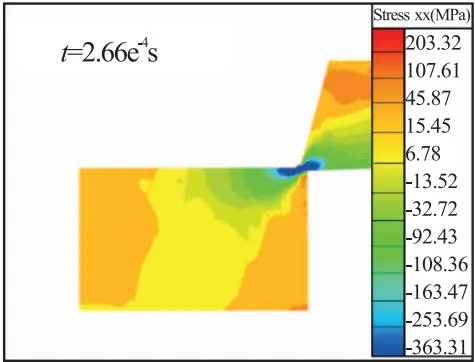

为了验证本文模型的准确性,参考文献[9]的算例,其参数为:工件材料为TC4钛合金,工件长度9mm,工件高度3mm;刀具材料为Carbide-Grade-k型硬质合金刀具,刀具切削刃半径0.02mm,前角5°,后角10°;进给量fc=0.1mm/r,背吃刀量ap=1mm,切削速度v=40m/min,刀具切削长度6mm。图4为二维切削仿真模拟过程,图5为切削结束后S11方向上距初始切削位置3mm处、h=0~1mm的残余应力分布图,其中,红色圆点线表示文献值,黑色三角形点线表示本文仿真值。从图5可知,本文仿真值和文献值吻合较好,充分证明了本文模型的准确性。

图4 仿真模拟过程

图5 距加工表面0~1mm范围内的残余应力分布

3 残余应力分析

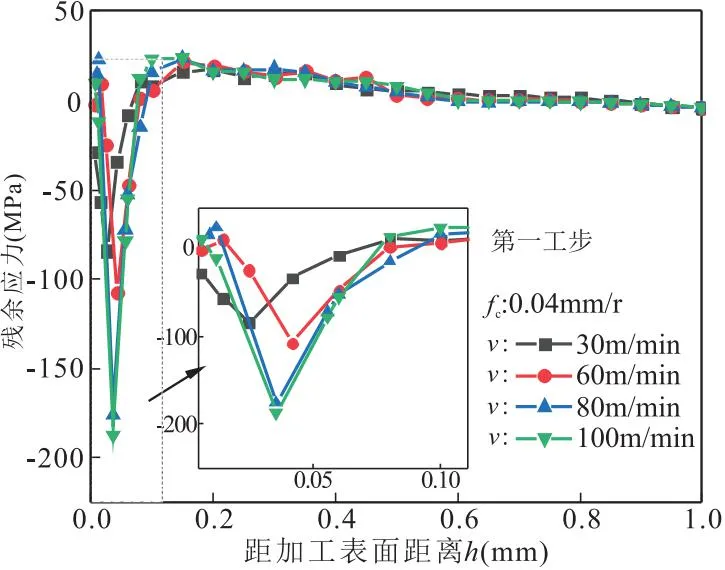

3.1 切削速度对残余应力分布影响

为探究切削速度对残余应力的影响规律,设进给量fc=0.04mm/r,背吃刀量ap=0.7mm,切削速度分别为30m/min,60m/min,80m/min,100m/min。按照前文所述残余应力提取方法,得到不同切削速度作用下已加工表面中点位置残余应力沿距离h的分布,如图6所示,图6a和图6b分别表示第一工步和第二工步切削后的结果。可知,在不同切削速度条件下,残余应力的分布趋势趋于一致,即随着h增大,压应力先增大到极大值(或拉应力先减小到极小值),随后压应力减小到极小值(或拉应力增大到极大值),最后残余应力趋近于0。采用有限元法对多工步切削过程的残余应力进行模拟,一般认为加工表层的残余压应力是由加工过程中的机械载荷作用产生的塑性变形所引起,而残余拉应力则是由切削热产生的热膨胀所引起[10],最终加工表层所残留的残余应力则是由机械载荷和热载荷共同作用产生。从图6a可知,当h=0mm时,随着切削速度增加,残余应力有向拉应力转变的趋势。这是因为切削速度增大,意味着切削同等距离的工件所用时间减少,从而导致刀具切削相同距离材料时散热时间减少,最终引起切削表面温度增大,热载荷作用逐渐大于机械载荷作用,导致残余应力向拉应力转变。然而,从图6b可知,当h=0mm时,第二工步切削后的残余应力暂无上述规律可循,这是因为第一工步切削过后,其已加工表层会残留塑性变形、残余应力等不确定因素,导致第二工步切削时的初始条件极其复杂,从而使残余应力无法满足上述规律。

(a)第一工步

此外,图6a还显示,随着切削速度增加,最大残余应力会增大。这是因为切削速度增加,单位时间内金属的去除量增加,同时工件所受切削力随之增加,即此时的工件表层的残余应力主要受机械载荷作用影响。然而,由于同样的原因,第二工步切削后的最大残余应力暂无上述规律可循。对比图6a和图6b发现,在相同切削速度条件下,第二工步所引起的残余应力会大于第一工步。这是由于在连续切削过程中,后续加工工步建立在前一工步的加工硬化影响所积累的应力应变基础上,已被加工硬化影响的表层难以被进一步加工硬化,这意味着多工步加工过程中,第二工步的硬化系数要比第一工步大,这会导致残余压应力增加。同时,由于第一工步产生的热软化效应以及第二工步产生的应力与应变积累也会对第二工步的加工表面残余应力分布产生影响。多种因素的叠加使得连续切削过程中残余应力分布规律改变,表现为图6a与图6b所示的第二工步已加工表面残余应力增大,且最大残余应力的位置距工件表面距离h发生改变。因此,多工步加工过程中,必须合理设置切削速度以获得理想的残余应力分布。

3.2 进给量对残余应力分布影响

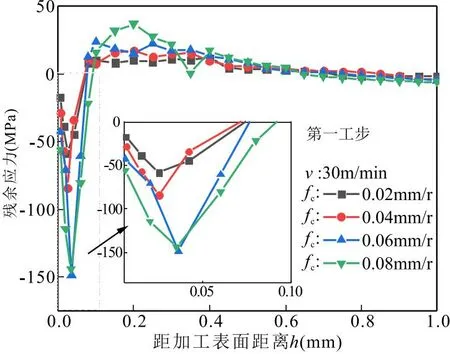

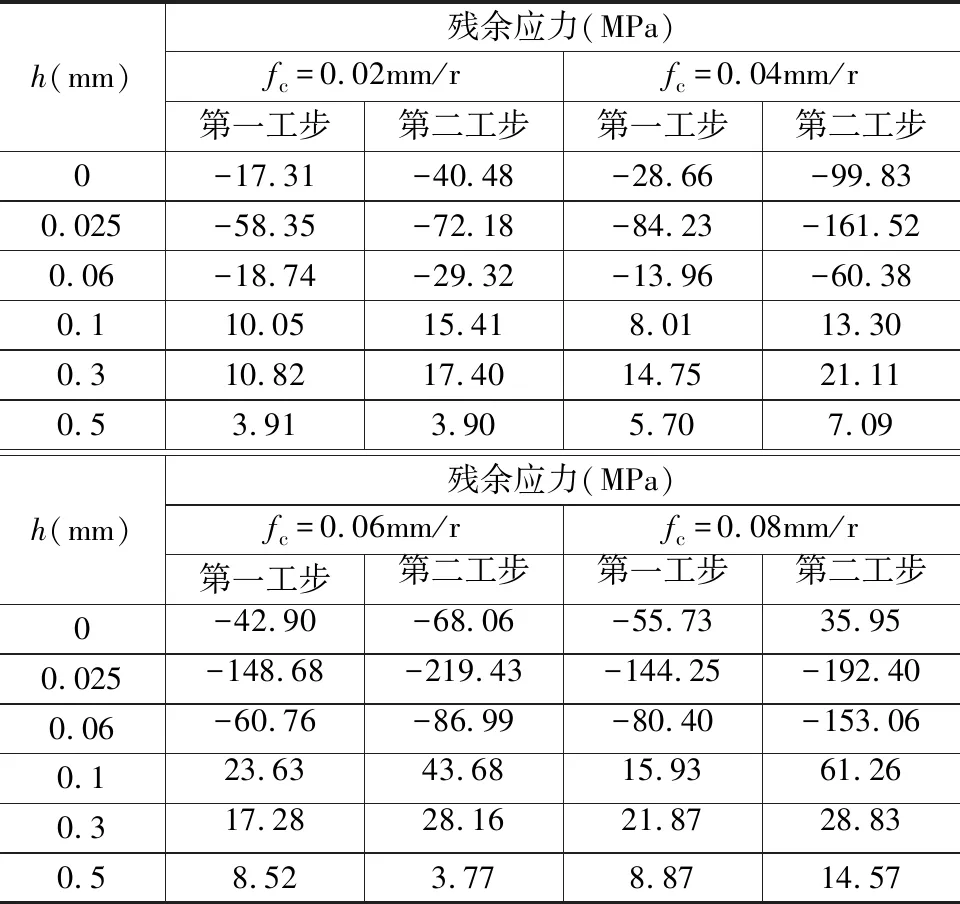

为探究进给量对残余应力的影响规律,设切削速度v=30m/min,背吃刀量ap=0.7mm、进给量分别为0.02mm/r,0.04mm/r,0.06mm/r,0.08mm/r。按照前文所述残余应力提取方法,得到不同进给量作用下已加工表面中点位置残余应力沿距离h的分布,如图7所示,图7a和图7b分别表示第一工步和第二工步切削后的结果。同时,为了直观地分析数据,表4给出了不同进给量作用下已加工表面中点位置残余应力分布(0~0.5mm)的具体数值。

(a)第一工步

表4 已加工表面中点位置残余应力的分布值(0~0.5mm)

由图7可知,在不同进给量条件下,残余应力的分布趋势趋于一致,即随着h增大,压应力先增大到极大值(或拉应力先减小到极小值),随后减小到极小值(或拉应力增大到极大值),最后残余应力趋近于0。从图7a和表4可知,当h为0~0.1mm时,随着进给量增加,残余压应力有增大的趋势。然而,当h在0.1~0.5mm范围内,残余拉应力却会随着进给量的增加而有增大的趋势。这是由于进给量的增加会导致切削力和切削温度同时增大,而切削力在浅表层产生的机械应力对残余应力影响较大,因此出现h在0~0.1mm范围内残余压应力增大的现象。随着h不断增大,机械应力对残余应力的影响逐渐变小,切削热对残余应力的影响逐渐起主导作用,因此出现0.1~0.5mm范围内残余拉应力增大的现象。

然而,从图7b和表4可知,第二工步切削后的残余压应力在0~0.1mm范围内暂无上述规律可循,而0.1~0.5mm范围内的残余拉应力趋势同上所述。从图7和表4中还可以发现,在相同进给量条件下,第二工步所引起的残余应力一般都会大于第一工步(极少数情况不满足此结论,可能是由于第二工步切削时极其复杂的初始条件所导致)。众所周知,压缩塑性应变会产生残余拉应力,多工步切削中,第二工步相对于第一工步产生的压缩塑性应变更小,即残余拉应力更小(残余压应力更大)。

4 正交试验与分析

4.1 不同工艺仿真正交试验方案

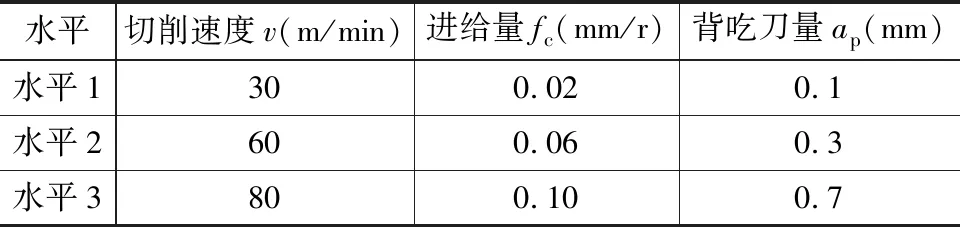

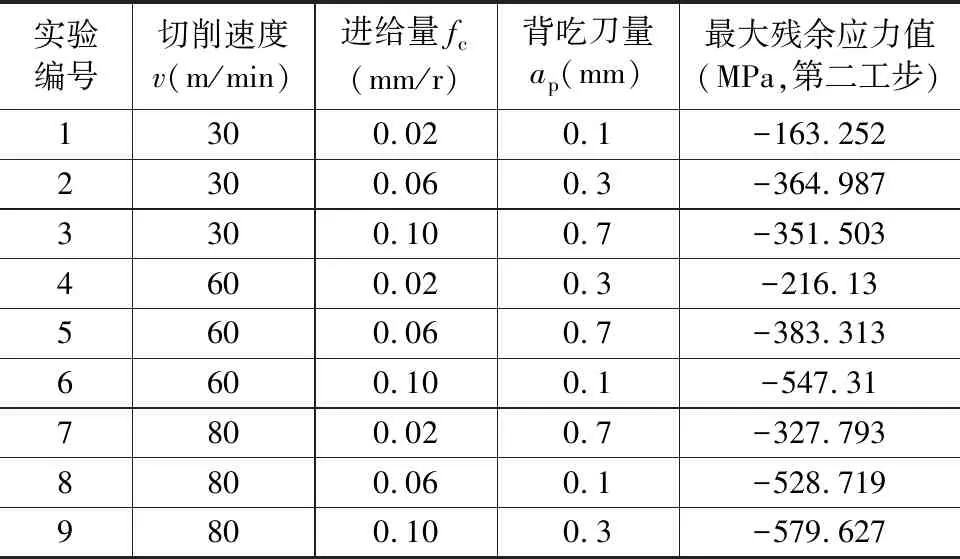

选择L9(34)正交试验方案(切削速度、进给量、背吃刀量的三因素三水平的多工步切削正交试验),如表5所示,各变量取值范围为:切削速度30~80m/min,进给量0.02~0.10mm/r,背吃刀量0.1~0.7mm。每组试验可得出一组连续切削后工件表面下最大残余应力值,表6为正交试验结果。

表5 正交试验

表6 正交试验残余应力结果

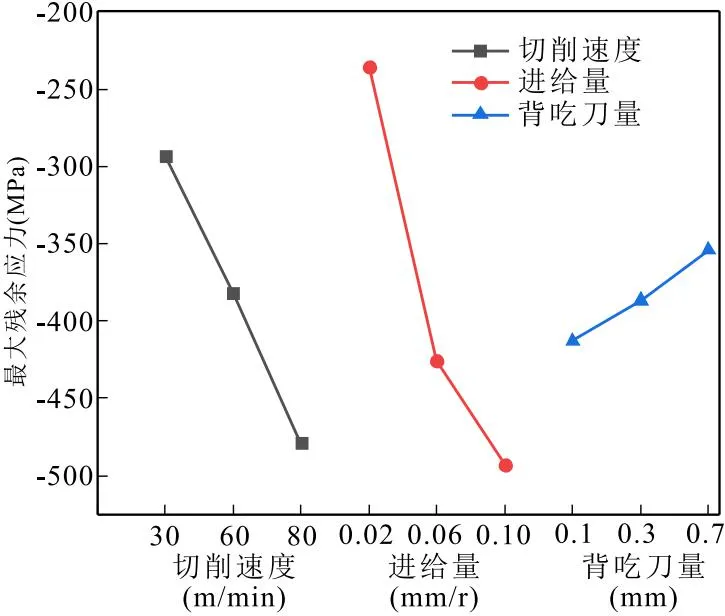

4.2 极差分析

采用极差分析[11]可以让切削速度、进给量和背吃刀量对残余应力影响的多变量问题转变为简单的单变量问题,由极差分析表绘制各因素对残余应力的影响趋势,如图8所示。可知,当切削速度或进给量增大时,最大残余压应力单调增加;当背吃刀量增加时,残余压应力单调降低。因此,为了降低多工步切削时工件中的残余应力,建议参数设置为:切削速度30m/min,进给量0.02mm/r,背吃刀量0.7mm。

图8 切削参数对残余应力(第二工步)的影响

5 刀具涂层对多工步切削过程残余应力影响

在实际多工步切削应用中,为了减少刀具磨损,增加刀具寿命,刀具往往会覆上涂层,因此有必要讨论刀具涂层对多工步切削过程残余应力影响。TiN作为常见的二元涂层之一,具有较小的摩擦因数及良好的抗磨蚀性能,能够减少刀具的磨损进而延长刀具的使用寿命。TiAlN涂层是目前广泛应用的一种三元硬质涂层,具有良好的硬度、耐磨性、化学稳定性和抗高温氧化性能[12]。因此,本文以TiN和TiAlN涂层为例进行分析。

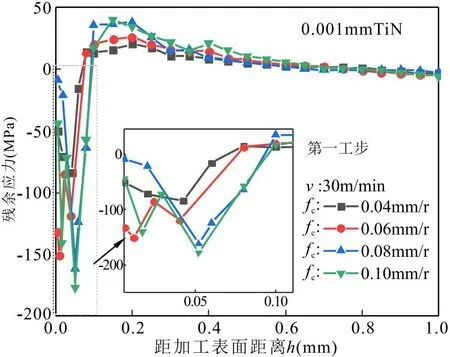

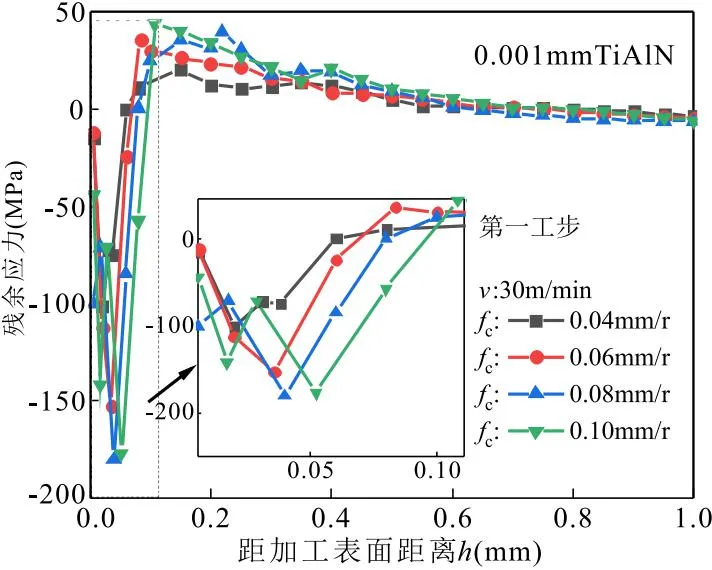

为探究不同进给量情况下二元涂层和三元涂层对残余应力的影响,调整工艺参数为:刀具涂覆0.001mm的TiN涂层或涂覆0.001mm的TiAlN涂层;进给量分别为0.04mm/r,0.06mm/r,0.08mm/r,0.10mm/r,所得结果如图9和图10所示。

(a)第一工步

(a)第一工步

与图7相比,图9和图10虽然整体趋势大体一致,但涂层会引起残余应力发生不同的变化:由图9a和图10a可知,第一工步切削作用时,不管是TiN涂层还是TiAlN涂层,都会导致某些残余应力沿h发生上下波动。而整体来看,不管有无涂层,加工工件表层的最大残余压应力深度均在0.045~0.075mm,次表层的最大残余拉应力深度均在0.2~0.25mm,因此,涂层的改变对最大残余应力的位置影响较小。

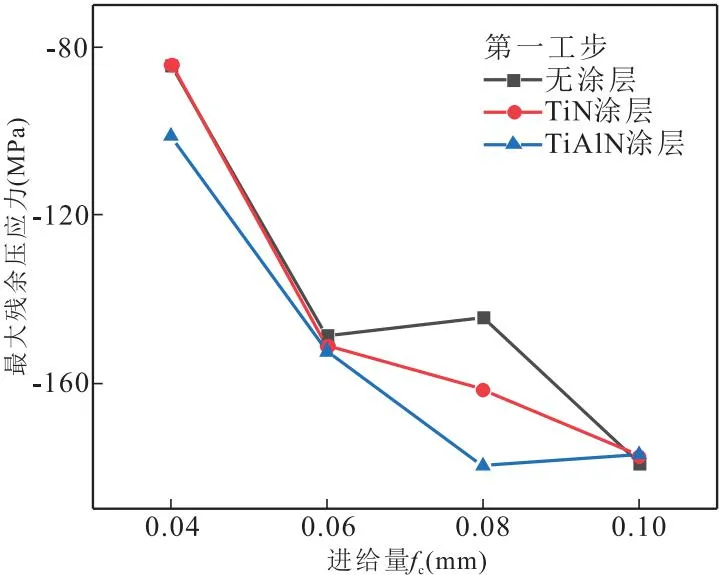

图11为无涂层、TiN涂层和TiAlN涂层情况下最大残余压应力随进给量fc的变化曲线。由图11a可知,已加工表面残余压应力由大到小排列顺序为TiAlN>TiN>无涂层。出现这种情况的原因是:相对于无涂层刀具,TiN、TiAlN涂层刀具及工件中都含有Ti元素,切削过程中彼此间Ti的亲和性会导致工件与刀具之间发生严重的黏着磨损和扩散磨损,这将产生极高的切削力和切削热,从而在机械应力的影响下导致残余压应力增大[13]。第一工步切削完成后,三者的最大残余应力趋势大致相同,即随着进给量增加,最大残余压应力均增大,这是由于进给量的增加导致机械载荷作用增强,进而导致工件的最大残余应力值增大。当进给量为0.08mm/r时,TiAlN涂层情况下,最大残余压应力达到极值;而无涂层和TiN涂层情况下,最大残余压应力在进给量为0.1mm/r时达到极值。由图11b可知,已加工表面残余压应力由大到小排列顺序为TiAlN>无涂层>TiN。第二工步切削完成后,无涂层和TiAlN涂层情况下,最大残余压应力随进给量增加而逐渐增大,当进给量为0.06mm/r时最大残余压应力达到极大值,之后逐渐减小;而TiN涂层情况下,随着进给量增加,最大残余压应力无明显规律可循。

(a)第一工步

6 结语

基于AdvantEdge软件对Ti6Al4V合金多工步切削加工进行有限元分析,以工件已加工表面的残余应力为研究对象,分析了切削速度、进给量以及涂层对残余应力的影响,得出以下结论:最大残余应力会随着切削速度和进给量的增加而增大;根据正交试验和极差分析的结果发现,切削速度和进给量会对残余应力产生较大的影响;TiN或TiAlN涂层的加入会导致最大残余压应力增加,TiN或TiAlN涂层的加入对最大残余应力的位置影响较小。