微量润滑切削雾化液滴毛细管渗透机理研究

2023-02-21姚海鹏乔国朝张福江甄冬

姚海鹏,乔国朝,张福江,甄冬

1河北工业大学机械工程学院;2天津河工大先进装备研究院有限公司;3永业科技(唐山)有限公司

1 引言

在金属切削过程中,刀具与工件之间的摩擦造成的高温会严重降低刀具的使用寿命,恶化加工表面质量。因此,利用切削液进行冷却与润滑成为机械加工中常用的方法。然而在传统的浇注式切削中,大量使用切削液带来了污染环境、危害人体健康以及增加加工成本等诸多问题[1]。我国最新出台的《国家危险废物名录》明确规定废弃切削液是对生态环境和人体健康有害的毒性废物,在排放前必须进行无害化处理。环境和成本的双重压力迫使制造商寻求一种绿色的切削工艺,微量润滑(MQL)因其近零污染的环保性和较低的成本逐渐成为技术人员研究的重点[2]。

微量润滑切削加工技术采用可降解的植物油作为切削液,几乎实现了对环境和人体零伤害[3],同时,切削液的用量通常为10~200ml/h[4],仅为传统浇注式切削的1%~10%[5,6],极大程度地降低了切削液的使用和处理成本。大量研究证明,MQL能够提供较好的冷却润滑性能,降低加工过程中的切削温度和切削力,延长刀具寿命,改善加工表面的粗糙程度[7-9]。

国内外的学者和研究机构对工艺参数对微量润滑切削性能的影响规律进行了大量试验研究,但对微量润滑切削过程中油雾渗透机理的试验研究较少。对于此问题,Williams J.A.[10]和Godlevski V.A.等[11]分别提出毛细管的几何模型,认为在切屑的底面存在长方体或圆柱形毛细管,雾化液滴通过毛细管进入刀—屑接触表面提供润滑作用。针对毛细管渗透理论,学者们展开了一系列研究[12]。Ramesh A.等[13]在工件表面加工出微织构并进行了摩擦试验,在添加润滑剂后,作用于微织构表面的摩擦力较普通表面降低80%。王德祥等[14]通过分子动力学模拟油雾的渗透过程发现,在微量润滑磨削加工中,离子液体通过微破碎形成的凹槽进入到磨粒—工件界面并形成润滑油膜。Zhu G.等[15]通过研究不同气体流量和毛细管尺寸的组合对MQL切削液渗透性能的影响发现,切削液渗透主要分为两个阶段:雾化液滴快速进入毛细管中,重新聚集形成连续的液流进入毛细管深处。结果表明,在毛细管尺寸较大、空气流速较高时,切削液渗透效果最好。Zheng W.J.等[16]对车削过程中的流场进行CFD仿真发现,在加工区域存在负压区,促进切削液的渗透。除毛细管尺寸之外,微量润滑的气压、流量、喷嘴直径、喷射距离与角度[17-19]对液滴的尺寸和分布有着重要影响,进而影响切削液的渗透过程。

从上述文献可以看出,学者们在进行毛细管油雾渗透试验时,仅用微织构模拟切屑底面的毛细管形状,而忽略了毛细管的真空效应对油雾渗透性能的影响。为了更加准确地模拟微量润滑切削过程中的油雾渗透过程,本文开发了负压微切槽毛细管油雾渗透试验装置,在该装置上进行不同参数下的油雾渗透试验,结合毛细管渗透动力学分析,研究微量润滑条件下气压、流量和微切槽截面大小对油雾渗透过程的影响。

2 微量润滑毛细管渗透动力学分析

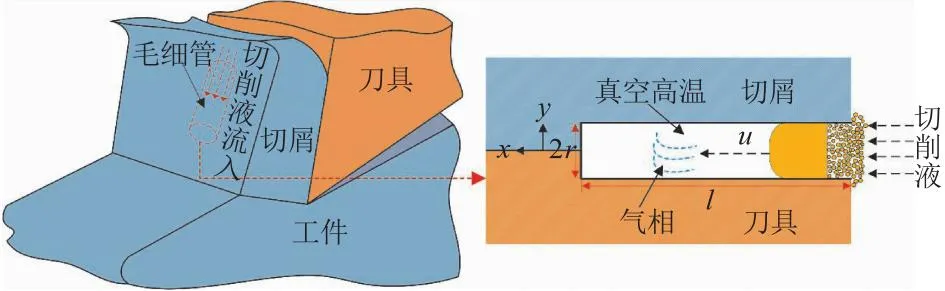

在微量润滑切削加工过程中,切屑底面受到刀具的挤压和摩擦而形成大量的真空微腔,称之为毛细管。随着切屑沿刀具前刀面的移动,毛细管的一端与外界连通,在微腔内外压差的作用下,油雾微粒渗透到毛细管中,在刀具和切屑以及工件表面形成润滑油膜,发挥冷却和润滑作用。雾化液滴在毛细管中的渗透过程如图1所示。

图1 微量润滑加工中切削液在毛细管中的渗透过程

假设在刀—屑接触界面存在平行于切屑流出方向且大小随机的圆柱形毛细管,设r为毛细管半径,l为长度。雾化液滴在毛细管入口处汇聚成流后渗入内部处于真空的毛细管深处,根据黏性不可压缩流体动量守恒的运动方程(Navier-Stokes方程),雾化液滴渗入毛细管的过程为

(1)

式中,u为液滴沿着毛细管流动的速度;t为液滴在毛细管内流动的时间;ρ为油雾的密度;p为液滴进入毛细管的作用压力;v为油雾的运动黏度。

由于圆柱体毛细管具有对称性,故u沿着y和z方向的变化规律只受半径r的影响,即

(2)

雾化液滴进入毛细管的作用压力与毛细管内外的压差有关。假设pi为毛细管内部负压,压强沿液滴流动方向均匀变化,由此可得

(3)

式中,pc为毛细管入口处气体压强;pi为毛细管内部压强。

在使用本系统进行微量润滑车削加工试验时,喷嘴出口和切削区域之间的距离固定为25mm,故本次渗透试验设定喷嘴出口距离毛细管口为25mm。在喷嘴喷射距离较小时,切削液喷射的过程中液滴的扩散程度较小,其传播形状基本保持不变,故液滴的速度也基本不变[20]。以喷嘴出口到毛细管口的雾化液滴为研究对象,整个喷射过程中的液滴由伯努利方程可得

(4)

式中,pl为喷嘴出口的气压;patm为大气压强;h为喷嘴出口与毛细管口间的高度差;Vl为液滴喷出的初始速度。

在本次切削液渗透试验中,喷嘴出口和毛细管口位于同一水平高度,即h=0。因此,式(4)可以进一步简化为

(5)

基于线性动量守恒定律,对毛细管口处和喷嘴出口处的雾化液滴进行分析可得

(6)

式中,Ac为毛细管口横截面的面积;Al为喷嘴出口横截面的面积。

将式(5)代入式(6),可得毛细管口气体压力计算公式为

pc=2C(pl-patm)

(7)

式中,C=Al/Ac。

将式(2)代入式(1)中,整理后可得

(8)

由于加工区域内的高温环境,会将毛细管内的液滴加热至沸腾并汽化。因此,液滴的流动时间t为其从液相转变为气相的时间,可估算为

(9)

式中,χ和φ分别为液滴的热扩散率和热导率;c为恒定压力下液滴的比热容。

将式(9)代入式(8),油雾的渗透速度u为

(10)

由式(10)可以看出,随着微量润滑系统的气压和毛细管内负压增大,雾化液滴在毛细管中的渗透速度增大。

3 微切槽毛细管渗透试验

3.1 试验设备与材料

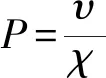

在自主搭建的试验平台上进行渗透试验,如图2所示。试验平台主要由微量润滑装置、显微镜观察平台和负压环境腔体组成。微量润滑装置采用永业MQL/121AS1内部微量润滑供应系统,该设备可在加工过程中通过流量调节阀和压力调节阀控制气压和切削液流量,并且外接一出口直径为1mm的喷嘴。试验所用切削液为永业科技生产的Mircolube 2000-30环保型合成液。

图2 微切槽毛细管渗透观察平台

负压环境腔体是使用厚度为5mm的PMMA板制作尺寸为100mm的正方体腔体,并与负压泵(功率:18W,最大负压:-0.06MPa)和微切槽工件相连,四周用密封胶密封。负压泵可抽离腔内空气,从而使得与负压腔连接的微切槽处于负压环境中。

试验所用试件为三个淬硬钢薄片。对试件表面进行抛光处理,以增加试件与压板之间的密闭性。为了研究毛细管尺寸对液滴渗透速度的影响规律,使用激光雕刻机在三个试件表面分别雕刻出15道横截面积为0.005mm2,0.02mm2和0.08mm2的微切槽,微切槽间距均为200μm。微切槽加工结束后使用砂纸对工件表面进行抛光处理,随后用超声清洗机清理微切槽周围及内部残留的黏结材料。

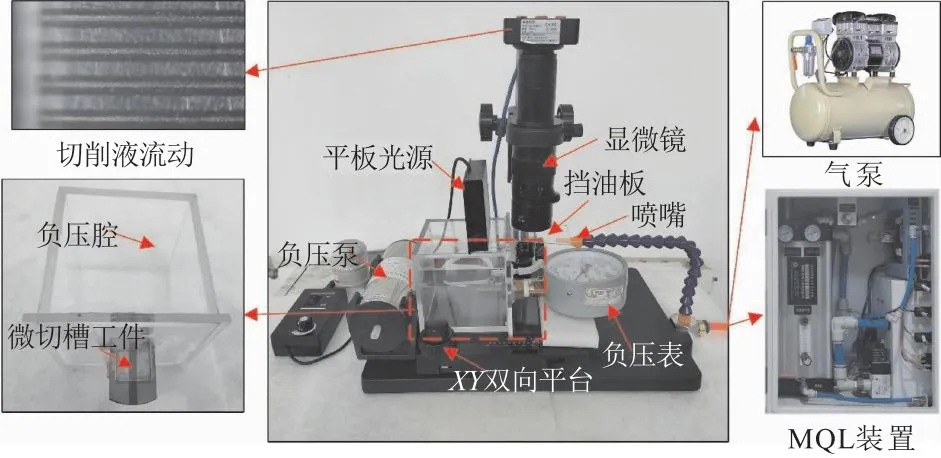

为了进一步分析液滴尺寸对油雾渗透结果的影响,本文同时进行液滴沉积试验,试验原理如图3所示。将直径为1mm的喷嘴固定在机床顶部,PMMA板固定在机床溜板箱的安装板上,喷嘴出口与PMMA收集板的间距D=200mm。在喷嘴和收集液滴的PMMA板之间放置一块预制直径10mm孔的PMMA板,用于阻挡多余的油雾,减少液滴重叠对试验结果带来的干扰。将液滴收集板以500mm/min的速度移动,则通过小孔的液滴沉积在收集板上。利用显微镜观察不同气压和流量下的液滴沉积结果并进行测量,即可得到不同气压和流量下的液滴直径和数量分布。

图3 液滴沉积试验原理

3.2 试验方案与过程

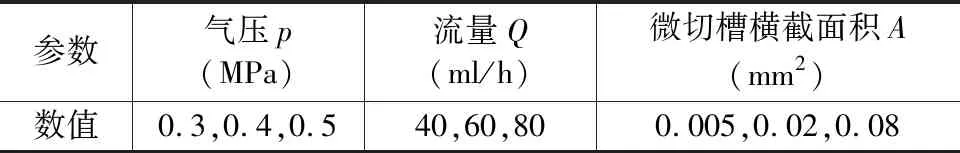

微量润滑雾化液滴毛细管渗透试验采用单因素设计方案,选择对油雾渗透影响较大的气压、流量、微切槽横截面积三个参数作为试验变量,探究各变量对油雾渗透效果的影响规律,各参数分别在腔体压力为p=0MPa和p=-0.035MPa两种条件下各进行一次试验,试验参数的取值如表1所示。

表1 渗透试验参数

在试验过程中,微切槽工件的位置通过XY双向移动平台进行调整,以选择合适的观测区域。喷嘴出口与微切槽毛细管入口的间距为25mm,喷嘴上部和工件盖板前方固定PMMA板,避免试验过程中油雾喷向显微镜镜头和工件表面影响试验的观测结果。此外,使用显微镜的视频录制功能记录切削液的渗透过程。基于液滴渗透距离达到1.5mm时的用时,计算出液滴在微切槽毛细管中的渗透速度。

4 结果与讨论

4.1 气压对渗透速度的影响

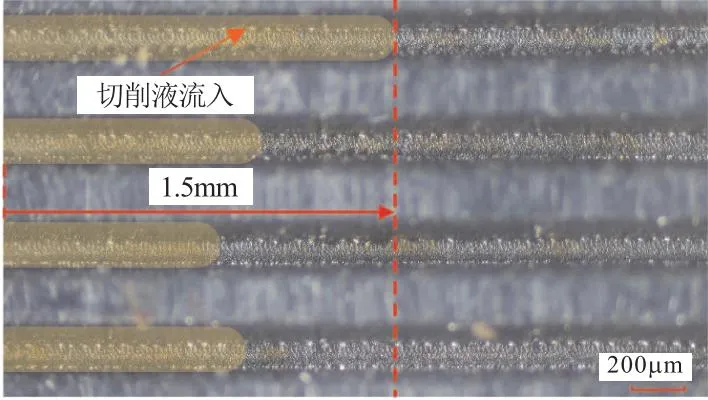

参考相关理论,微量润滑切削加工过程中的切削液进入毛细管主要有两种方式:一种为微小液滴在高压空气的裹挟下直接进入毛细管;另一种为切削液滴汇集成流,在内外压差的作用下进入毛细管深处。相较于前者,实际情形中切削液的渗透方式更偏向于后者,主要依靠大量切削液滴的汇聚而后在内外压差的作用下迅速在毛细管中流动,实现向毛细管内的渗透。图4展示了切削液在微切槽内流入1.5mm深度时显微镜所观察到的各微切槽渗透状况。经过多次试验发现,即使在相同尺寸的微槽内,液滴渗透的速度也各不相同。为评价不同条件下油雾的极限渗透能力,试验取最大渗透速度作为衡量指标,即图4中最先到达1.5mm渗透深度的微切槽渗透速度。

A=0.02mm2,气压p=0.3MPa,Q=60ml/h

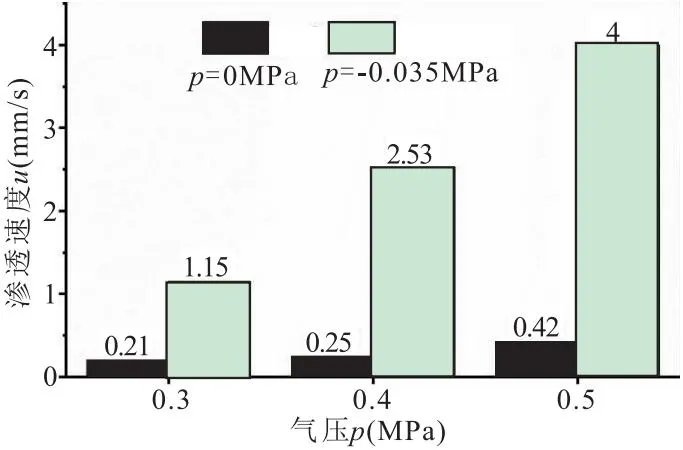

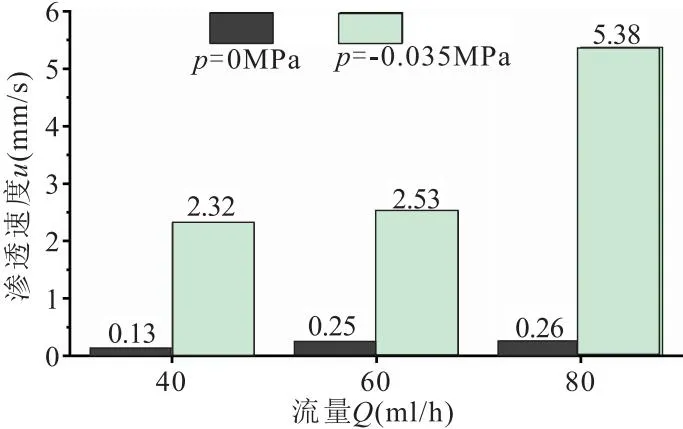

图5为不同气压下切削液渗透速度的试验结果。可得,在常规环境下(p=0MPa)时,切削液在微切槽中的渗透速度随气压的增大而加快,当气压升至0.5MPa时,渗透速度可达到0.42mm/s。由此可见,气压增大能够加速切削液向毛细管中的渗透。而当微切槽内为负压环境(p=-0.035MPa)时,渗透速度比常规环境提高了近十倍。据此推断,在微量润滑加工过程中,气压增大对切削液渗透将产生有利影响,此外加工区域的负压环境能促使切削液进入刀—屑接触界面以提供润滑。

Q=60ml/h,A=0.02mm2

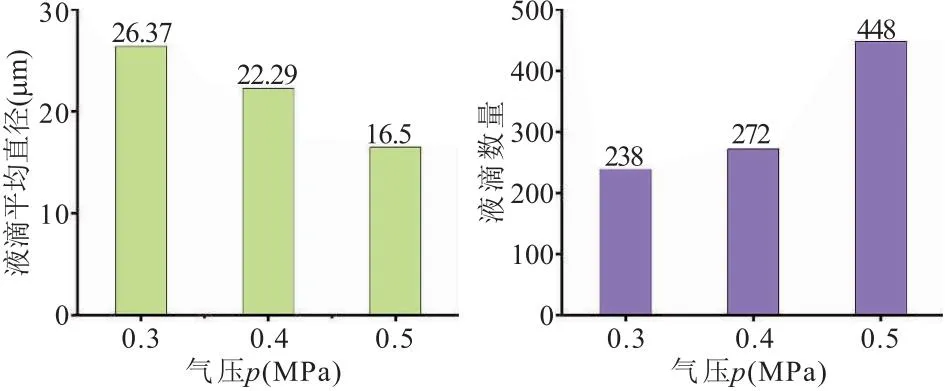

图6为沉积试验获得的1mm2区域内液滴分布情况。通过标记液滴直径及数量,可统计出不同参数下液滴的平均直径和数量分布。基于上述统计数据,不同气压下的液滴数量及直径如图7所示。

气压p=0.4MPa,Q=80ml/h

Q=60ml/h

由图可知,随着气压增大,液滴数量增加,而液滴平均直径减小;当气压升至0.5MPa后,液滴的平均直径约为16.5μm,数量达到448个。较小粒径的液滴为切削液向毛细管内渗透创造了便利条件,同时液滴数量的增多亦可加速切削液的汇集。因此,气压增加有助于加快切削液在毛细管中的渗透速度。当毛细管内处于负压环境(p=-0.035MPa)时,其内外压差进一步扩大,切削液在毛细管中的流速得到进一步提升。

4.2 流量对渗透速度的影响

图8为不同流量下切削液的渗透速度。可以看出,在试验设定的范围内,切削液的渗透速度与流量呈正相关。在常规环境(p=0MPa)下,切削液的渗透速度随流量增大从0.13mm/s升至0.26mm/s。当毛细管内的压力p=-0.035MPa时,切削液的渗透速度最大增加了约20倍。

气压p=0.4MPa,A=0.02mm2

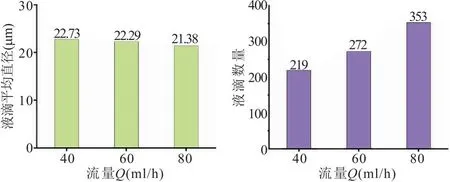

不同流量下液滴直径及数量的统计结果如图9所示。可以看出,随着切削液流量的增大,液滴数量随之上升,但是流量对液滴直径影响较小。当液滴直径、气压和毛细管大小保持不变时,液滴数量成为切削液渗透过程的主要影响因素。切削液的渗透过程主要为液滴不断进入毛细管中并汇聚成流,这个过程会伴随切削液的雾化喷出而不断重复进行,从而促使切削液在毛细管中渗透。当雾化液滴数量增加时,油雾更易汇聚成流。加入负压后,在毛细管内外压差增大的作用下,使得油雾的渗透速度加快。

气压p=0.4MPa

4.3 微切槽横截面积对渗透速度的影响

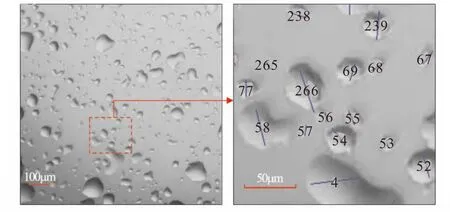

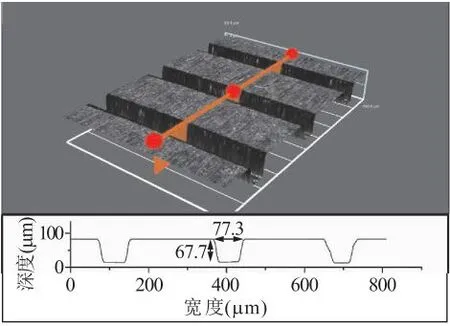

使用超景深显微镜观察激光雕刻的微切槽横截面积,如图10所示。由于激光雕刻的误差,微切槽的截面面积与理想截面面积之间存在偏差,因此在计算微切槽横截面积时应以实测结果为依据,微切槽实际横截面积分别为0.0052mm2,0.0241mm2和0.0828mm2。

(a)0.005mm2

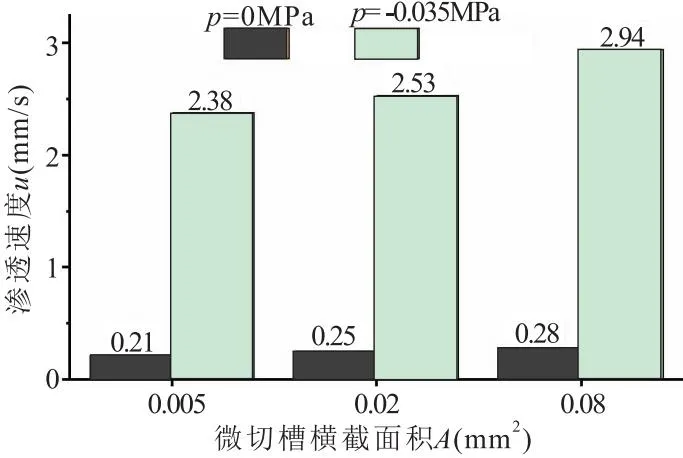

图11为不同微切槽横截面积下切削液的渗透速度。可以看出,无论是在常压还是负压环境下,当压力和流量一定时,随着毛细管横截面积增大,切削液的渗透速度仅有微量提升,说明在所选尺度范围内毛细管的大小对油雾的渗透速度并无显著影响。

气压p=0.4MPa,Q=60ml/h

5 结语

本文通过自主开发的负压微量润滑油雾渗透试验装置,模拟了微量润滑切削加工过程中雾化液滴向毛细管的渗透过程。研究了气压、流量和微切槽横截面积对雾化液滴渗透速度的影响规律,并对比了相同加工参数下常压和负压环境的油雾渗透速度差异。结合雾化液滴渗透动力学分析,揭示了微量润滑油雾渗透机理,并得出如下结论。

(1)在微量润滑切削过程中,负压环境能够大幅加快雾化液滴向毛细管深处的渗透速度。

(2)随着气压和流量增大,油雾中的液滴数量均增加。但是气压的增大会使液滴的平均直径减小,而流量的变化对液滴的平均直径几乎没有影响。

(3)随着气压和流量增大,雾化液滴的渗透速度明显增加;而微观尺度下微切槽截面大小对液滴的渗透速度并无显著影响。