卧式滚筒固态醋发酵反应器生料制醋过程中理化指标的分析

2023-02-21孙浩郭蕾宋来生洪厚胜郭会明

孙浩,郭蕾,宋来生,洪厚胜,3,郭会明*

1(南京工业大学 化学与分子工程学院,江苏 南京,211816)2(南京工业大学 生物与制药工程学院,江苏 南京,211816) 3(南京汇科生物工程设备有限公司,江苏 南京,210009)

食醋酿造距今已有数千年的历史,其不仅作为食用烹调的重要调味品,还具备杀菌、抗高血压、降低胆固醇等保健作用[1-2]。传统酿醋方法主要为熟料固态发酵,产品口感醇厚,具有谷物的香气,但熟料酿醋法工艺步骤多、能源消耗高、原料利用率低,随着食醋酿造行业的发展,生料制醋法逐渐取代熟料制醋法,成为食醋酿造的主流工艺[3]。

生料制醋法与传统制醋方法不同之处在于原料不加蒸煮,经粉碎、浸泡后,加入液化酶、糖化酶、酵母菌制成酒醪,之后醋酸发酵过程则与传统固态酿醋法相同,生料制醋法因此也被称为“前液后固法”[4],因其简化工艺、降低能耗、节约成本的优点,已被多数大型企业所采用。然而,食醋酿造中最关键的醋酸发酵工艺发展缓慢,工业生产方式普遍处在传统酿造阶段,虽实现以发酵池代替发酵缸的进步,但对发酵过程的监控和干预能力有限,存在劳动强度大、发酵车间卫生程度低、发酵周期长等问题[5]。为解决上述问题,实现酿醋工艺全部机械化、自动化,研究人员开始推进新型机械化、一体化固态发酵酿醋设备的研究,以大规模固态发酵生物反应器代替传统发酵池来进行醋酸发酵。张林[6]设计出一种卧式固态发酵酿醋罐,通过罐体绕自身轴线旋转使物料均匀混合,解决发酵池酿醋占用场地大,操作过程易产生大量粉尘造成环境污染的问题;颜欣萍等[7]发明了一种立式食醋固态发酵罐,罐体一分为二,利用循环泵进行发酵液的内部循环,控制发酵温度,发酵过程无需翻醅,简化了操作步骤;洪厚胜等[8]结合转鼓式发酵反应器和立式回流发酵罐的特点,设计出一种卧式全自动固态发酵酿醋设备,其中安装的气体分布器、喷淋头、滤板与滤布实现了醋酸发酵、熏醋、淋醋一体化,解决了工艺转场带来的资源浪费问题。这些设计为实现酿醋设备机械化提供了诸多思路,但目前应用于大规模工业生产的案例较少,为了探究生物反应器应用于食醋发酵产品品质变化规律,本文将18 m3卧式滚筒固态醋发酵反应器和传统发酵池进行对比,通过对发酵过程进行动态监测,分析现代化反应器和传统设备生料制醋过程中理化指标的变化规律和差异,以期能对推动食醋生产机械化、一体化提供理论依据和相关参考。

1 材料与方法

1.1 材料

大米,江苏光明天成米业有限公司;稻壳、麸皮,山东嘉祥县华丰面业有限公司;精制食用盐,山东岱岳制盐有限公司;耐高温α-淀粉酶(酶活性20 000 U/g)、葡萄糖淀粉酶(酶活性200 000 U/g),山东隆科特酶制剂有限公司;活性干酵母,安琪酵母股份有限公司;大曲,河北容城县恒润酒曲厂;醋酸菌粉,山东和众康源生物科技有限公司。

1.2 试剂与仪器

试剂:NaOH,天津市科密欧化学试剂有限公司;无水葡萄糖、酒石酸钾钠,国药集团化学试剂有限公司;甲醛溶液,上海焱晨化工实业有限公司;CuSO4,上海苏懿化学试剂有限公司;次甲基蓝、酚酞,天津化学试剂研究所,以上试剂均为分析纯。

仪器:1 000 W调节式万能电炉,南通市长江光学仪器有限公司;79-1磁力加热搅拌器,江苏中大仪器科技有限公司;PHS-3C型精密pH计,上海雷磁仪器厂。

1.3 主要设备

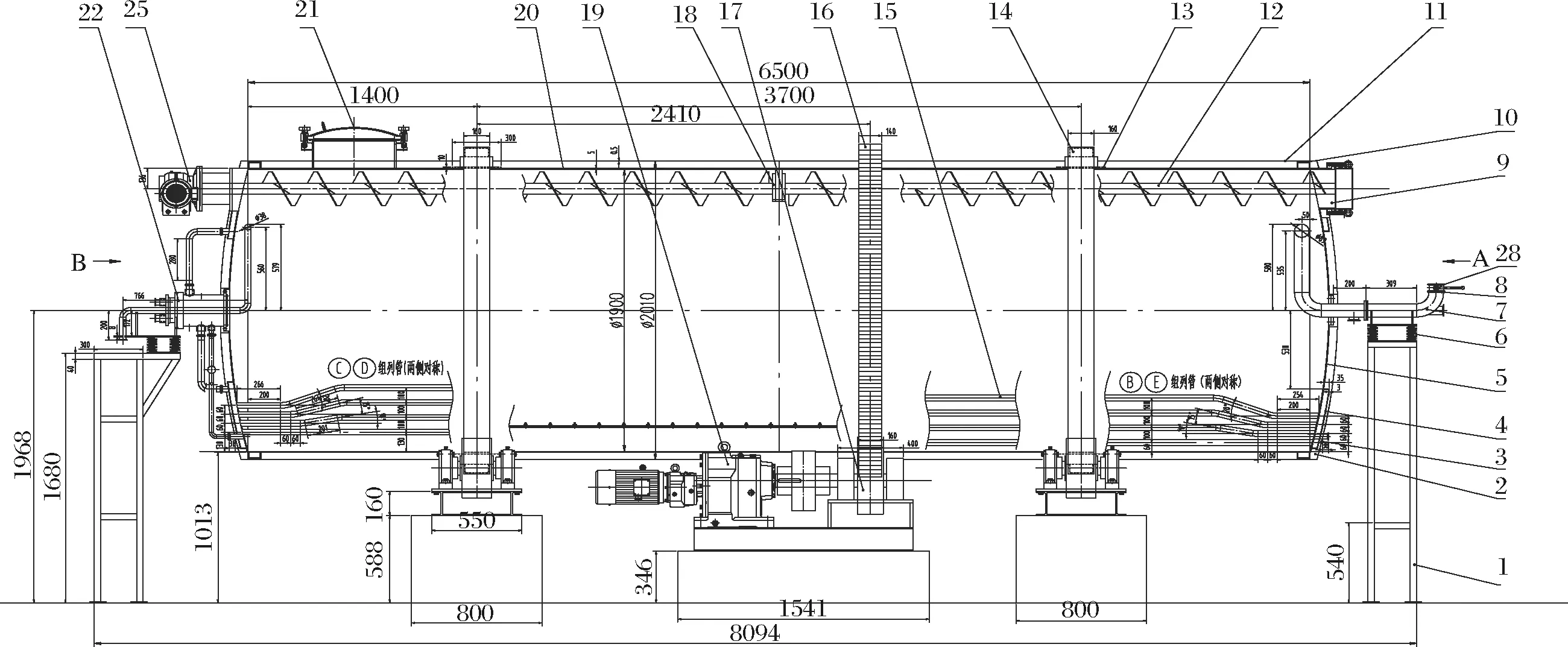

本研究利用南京汇科生物工程设备有限公司设计的18 m3卧式滚筒固态醋发酵反应器进行生料制醋工艺中的醋酸发酵。反应器的结构示意图如图1所示,实物图如图2所示。

1-支架;2-滤板与滤布;3-气体分布器;4-外半管;5-球冠封头;6-缓冲组件;7-排气管;8-排气口;9-排渣口;10-加强圈;11-反应器外换热夹套;12-螺旋绞龙;13-反应器体加强圈;14-轨道;15-换热列管;16-驱动齿轮;17-拖轮;18-绞龙组件;19-驱动电机;20-保温外壳;21-进料口;22-旋转接头;25-驱动电机图1 18 m3卧式滚筒固态醋发酵反应器结构图Fig.1 Structure diagram of 18 m3 horizontal drum solid-state vinegar fermentation reactor

1.4 实验工艺与方法

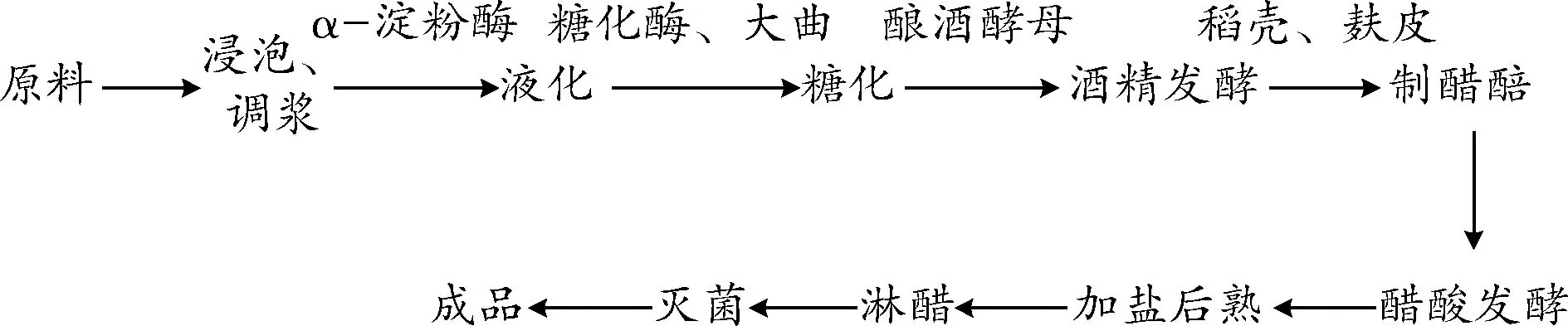

工艺流程及要点如下。

1.4.1 原料

大米700 kg,麸皮1 050 kg,稻壳700 kg,大曲140 kg,醋酸菌粉10 kg。

1.4.2 主粮调浆液化

将700 kg大米粉碎,要求30目以上。于三化罐内加入约2 800 kg水,通入蒸汽升温,同时开启搅拌装置,待水温达到45 ℃左右加入粉碎的大米。打开外半管蒸汽加热阀,等三化罐内温度达到55 ℃左右时加入700 g耐高温α-淀粉酶,于95~100 ℃内保温1 h,碘试为黄色或无色表明液化完全。

1.4.3 糖化

待三化罐温度冷却至60 ℃时,加入840 g糖化酶和粉碎的140 kg大曲,调节pH为4.5~5.0,于60 ℃保温糖化1 h,采用无水酒精法判断糖化是否彻底。在糖化过程中,向酵母活化罐加水降温到35 ℃,在糖化结束前30 min加入700 g酿酒干酵母活化30 min。

1.4.4 酒精发酵

将醪液泵入酒精发酵罐后,通入空气搅拌1 h,促进酵母繁殖。发酵过程中,温度控制在32~35 ℃;发酵至24 h,开启空气搅拌20 min防止物料沉降,第3天再次开启空气搅拌20 min,之后不再通气,酒精发酵过程持续3~4 d,最终酒醪内乙醇体积分数达到7%~8%。

1.4.5 醋酸发酵

反应器发酵:将1 050 kg麸皮,700 kg稻壳利用螺旋绞龙输送,通过罗茨风机和连接在反应器入料口的溜管,气流输送辅料进入反应器,之后,将10 kg醋酸菌粉于反应器3个人孔处均匀撒入反应器内。固态料投完后,将2 800 kg酒醪从酒精发酵罐泵入固态醋发酵反应器,酒醪投料完成后,利用设置在反应器一旁的微电脑控制箱,旋转反应器1 h,使辅料混合均匀,充分吸收酒醪,完成制醅。反应器设定自动控温≤42 ℃,静置发酵时,利用安装在反应器体底部的气体分布器为醋酸发酵提供O2,气体流量设为15 L/min,待反应器温度升到37~40 ℃后,每日旋转反应器1次,1次20 min,旋转反应器时开启表层通风,流量为10 m3/h。

发酵池发酵:将1 050 kg麸皮,700 kg稻壳投入发酵池,在发酵池内均匀撒入10 kg醋酸菌粉,投入2 800 kg酒醪,利用翻醅机翻转物料混合均匀,完成制醅。于发酵池醋醅上插入3个温度计,间隔均匀,待醅温升到37~40 ℃后,每日用翻醅机翻醅1次,1次20 min。

1.4.6 加盐后熟

待醅温升温不明显,转凉后,监测醋醅酒精度,当乙醇体积分数降到0.3%以下时,向醋醅内加70 kg盐,终止发酵,放置2 d,每天翻醅1次,作为后熟。

1.4.7 淋醋

后熟结束后采用套淋法淋醋,上批加热杀菌过的二淋醋泵入发酵反应器和发酵池,浸泡过夜,次日淋出的醋为头醋;上批三淋醋泵入后淋出的醋为二淋醋;最后加冷却熟水淋出的醋为三淋醋。

1.5 分析检测

1.5.1 基本理化指标的测定

温度:每24 h分别记录发酵池和反应器醋醅的温度,发酵池醋醅温度通过插入醋醅的3个温度计监测,温度取平均值;反应器醋醅温度通过反应器自身安装的3个温度传感器监测,温度取平均值。

溶氧:每24 h通过测氧仪分别检测并记录发酵池和发酵反应器床层溶氧量。

取样:每24 h于发酵池均匀分布的3点处各取50 mL醪液,混匀;同时打开平均分布于反应器底部的3个出料阀门各取50 mL醪液,混匀,保证样品的均匀性和代表性。然后测定分析pH、总酸、乙醇、还原糖、氨基酸含量等参数,每个指标平行测定3次并取平均值。

总酸的测定参照GB/T 12456—2008《食品中总酸的测定》;乙醇体积分数的测定参照GB 5009.225—2016《酒中乙醇浓度的测定》;还原糖的测定参照GB 5009.7—2016《标准食品中还原糖的测定》;氨基酸的测定参照GB 5009.235—2016《食品中氨基酸态氮的测定》;取30 mL醪液,使用pH计测定pH,使用前需要校对。

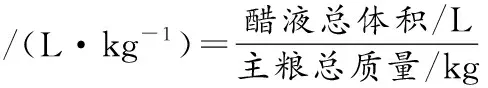

1.5.2 产率的计算

计算淋出醋液醋酸质量总和,换算成国家标准总酸质量浓度为35 g/L的食醋计,产率按公式(1)计算。

(1)

1.6 数据处理

采用Origin 2018软件进行数据处理并作图。

2 结果与分析

2.1 反应器与发酵池醋酸发酵过程中基本理化指标变化规律

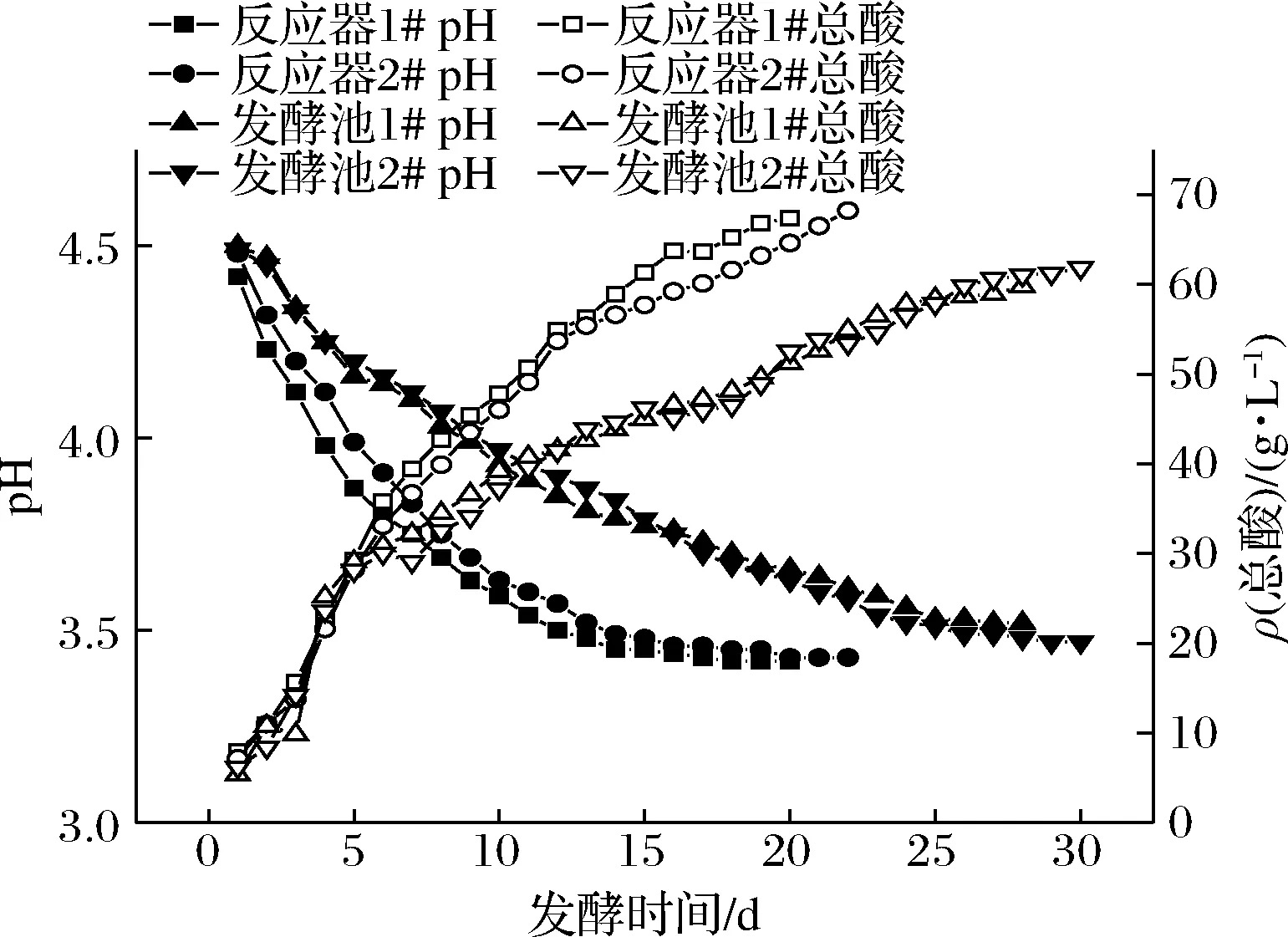

2.1.1 pH值和总酸含量的变化

醋酸发酵过程产物乙酸主要通过醋酸菌作用氧化乙醇的方式形成,总酸含量是发酵过程的重要指标,同时也是评价发酵趋势好坏的标准[9]。18 m3卧式滚筒固态醋发酵反应器与传统发酵池醋酸发酵过程pH和总酸含量的变化如图3所示。

图3 反应器与发酵池醋酸发酵过程中pH和总酸含量的变化Fig.3 Changes of pH and total acid content during acetic acid fermentation in reactor and fermentation tank

由图3可知,总酸变化与张奶英等[10]对四川麸醋发酵过程中总酸变化趋势的研究基本一致,2种设备醋酸发酵过程总酸含量均为先快速上升,后上升趋势变缓。发酵前期营养物质充足,醋酸菌代谢旺盛,产酸量急剧上升,pH也随着醋酸、乳酸等有机酸的积累迅速下降。随着发酵的进行,营养物质被消耗,过酸的床层环境导致微生物代谢缓慢,有些微生物甚至不能适应环境而死亡[11],产酸速率降低,pH最终维持在3.4~3.6。然而,从图中可以发现,由于设置在反应器底部的气体分布器持续给堆积在下层的醋醅供氧,促进内部传递,加上旋转反应器翻醅时开启表层通风对流除热,将醋醅品温控制在适合发酵的温度区间,反应器醋酸发酵过程中产酸速率明显优于发酵池,发酵结束后总酸质量浓度分别为67.4、68.2 g/L,发酵池总酸质量浓度分别为59.8、61.8 g/L,反应器总酸较发酵池提高约8 g/L,发酵周期由传统的28、30 d缩短至20、22 d。

2.1.2 乙醇体积分数的变化

反应器与发酵池醋酸发酵过程乙醇含量变化趋势如图4所示。乙醇含量在2~3 d内持续上升,达到最高值,并超过初始酒醪,之后快速下降,到后期缓慢下降,其与王文秀等[12]的研究中酒精度变化趋势结果一致。在发酵前期,供氧并不充足,酵母菌是兼性厌氧菌,为优势菌种,以麸皮、大曲中的淀粉转化成的糖为营养物质生成乙醇[13],使乙醇体积分数呈现快速上升的趋势,在2~3 d内可上涨约1%左右,随着发酵的进行,醋酸菌占据优势地位,以乙醇为营养物质生成乙酸,导致乙醇含量下降。

由图4可知,反应器醋酸发酵过程中醋液乙醇体积分数下降速度高于发酵池醋液,分别在第20天和第22天降到0.5%以下,而传统发酵池产酸乙醇体积分数降到0.5%需30 d之久,与上文总酸趋势相对应,产酸速率变快意味着乙醇消耗速率的增加。

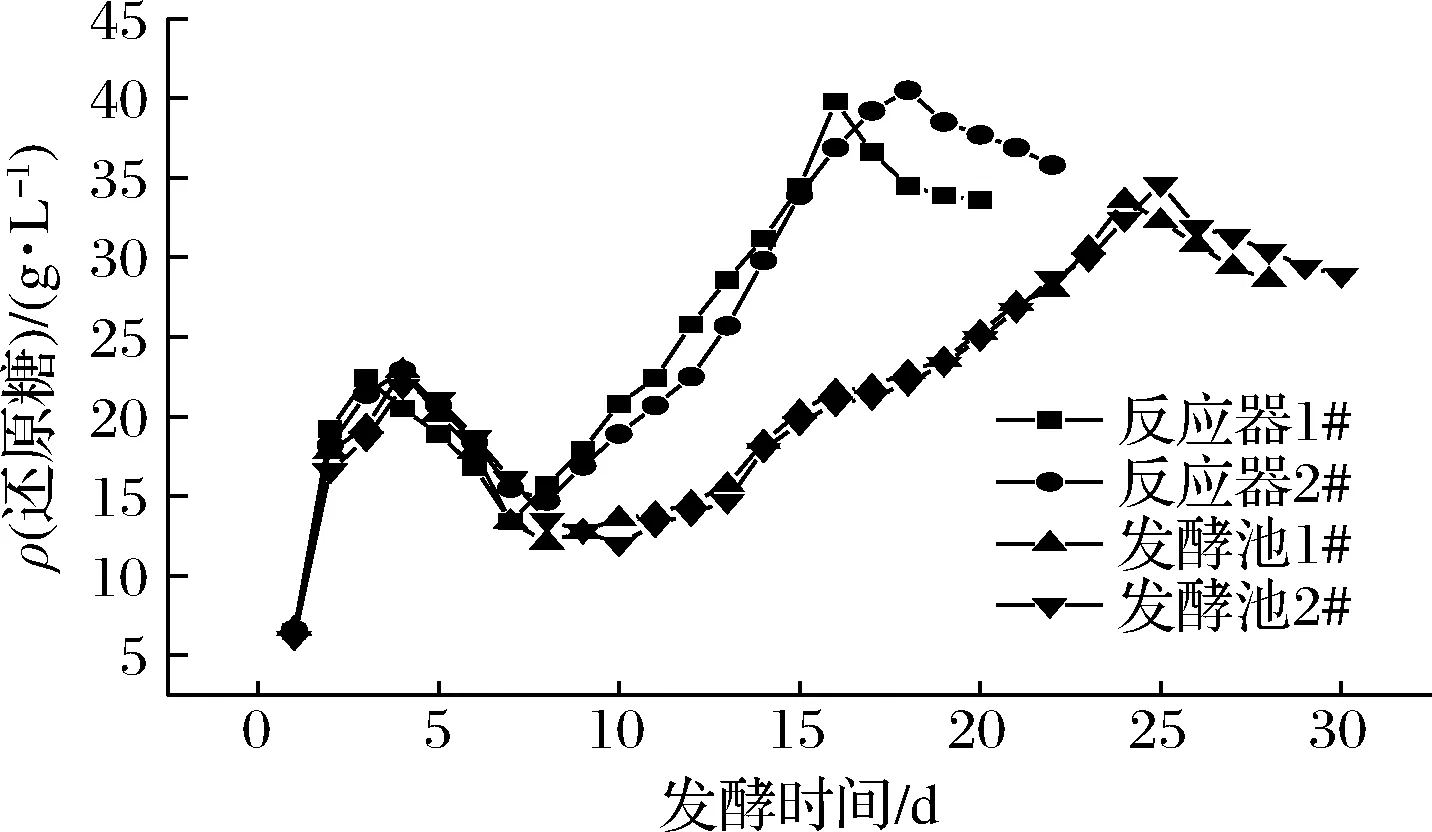

2.1.3 还原糖含量的变化

由图5可见,生料制醋醋酸发酵过程中,还原糖在前3 d内迅速上升,之后在短时间内快速下降。前期趋势与传统熟料酿醋工艺有所不同,分析其原因可能是生料制醋原料不经蒸煮,直接粉碎,其淀粉糖化、酒精发酵、醋酸发酵过程不能被明显区分,属于边糖化边酒化边醋化的复式发酵。初期将酒醪与辅料混合,醪液内淀粉酶和糖化酶仍具备一定活性,同时大曲中又含有丰富的淀粉酶,从而水解麸皮中的淀粉生成还原糖[14],随着旋转反应器和翻醅的操作,辅料进一步吸收酒醪,而酵母菌转化糖为乙醇的反应一直存在,还原糖短时间内快速下降。中期反应以醋酸发酵为主,多种微生物共同参与,多种酶系共存[15],继续水解营养物质中剩余的淀粉,不断有还原糖的生成和消耗,随着产酸的增加,床层过酸的环境抑制了某些微生物的代谢,导致还原糖较少被利用[16]。发酵后期,部分还原糖会参与美拉德反应,加上醋醅过低的pH,淀粉酶活性下降,还原糖呈现逐渐下降的趋势。

图5 反应器与发酵池醋酸发酵过程中还原糖含量的变化Fig.5 Changes of reducing sugar content during acetic acid fermentation in reactor and fermentation tank

从图5可以看出,反应器生产得到食醋的还原糖高于传统发酵池,发酵结束后,还原糖质量浓度分别为33.6、35.8 g/L,发酵池醋液还原糖质量浓度分别为28.6、28.9 g/L,反应器提高了淀粉利用率。还原糖作为重要碳水化合物,其含量的提高更利于增添食醋独有的风味。

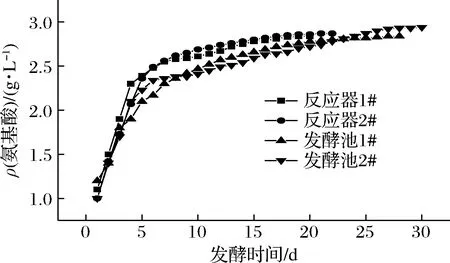

2.1.4 氨基酸含量的变化

固态发酵酿醋过程中,形成的氨基酸种类多样且呈味丰富,是影响食醋滋味的关键前体物质,在产生刺激性酸味的同时,赋予食醋柔和且醇厚的口感[17]。由图6可见,2种设备酿醋醋酸发酵过程中氨基酸含量均为初期快速上升,中期和后期缓慢上升的趋势,与ZHANG等[18]监测北京米醋发酵过程中氨基酸的变化趋势一致,发酵前期,辅料中的蛋白质在蛋白酶和肽酶的作用下生成氨基酸,氨基酸含量迅速上升,之后由于总酸含量的升高,蛋白酶活性降低,微生物活动被抑制,因此发酵后期氨基酸含量增长缓慢。发酵结束后,醋液氨基酸含量基本一致,无明显降低。

图6 反应器与发酵池醋酸发酵过程中氨基酸含量的变化Fig.6 Changes of amino acid content during acetic acid fermentation in reactor and fermentation tank

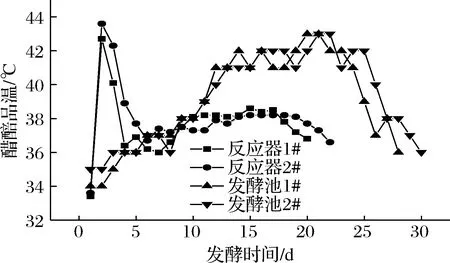

2.1.5 醋醅品温的变化

温度是影响微生物代谢的关键因素,是醋酸菌生长繁殖的必要条件[19],并且醋酸的形成必须经历酒精氧化的过程,而酒精氧化是放热反应,每升酒精氧化放出约8.4 MJ热量,会导致发酵温度大幅度上升[20]。在食醋固态发酵过程中,基质物料导热性差,代谢热在物料中积累,难以及时散去,醋酸菌的最适生长温度为37~40 ℃[21],温度过高则会造成醋酸菌的死亡,即“烧醅”现象,因此翻醅成为传统食醋酿造过程的一个重要操作,通过翻醅疏松辅料,有利于传质传热,改变温度、溶氧等微生物生长代谢的主要条件[22]。工业上生产食醋,通常利用翻醅机代替人力在发酵池上进行工作,设备需人工每日操作且不能有效控制温度指标。反应器通过驱动电机绕自身轴线旋转完成翻醅工作,且反应器内设有多条换热列管,通入冷水,既能确保搅拌均匀又加快了降温效率。发酵过程醋醅品温变化见图7。

图7 反应器与发酵池醋酸发酵过程中醋醅品温的变化Fig.7 Changes of fermented grains temperature during acetic acid fermentation in reactor and fermentation tank

如图7所示,刚打入酒醪阶段,由于反应器底部气体分布器持续的通氧和稻壳、麸皮等辅料提供充足的营养物质,微生物迅速生长繁殖,产生代谢热,醋醅品温在第2天就能达到42~44 ℃,之后每24 h进行一次旋转反应器的操作,同时开启表层通风,以空气对流作为热量移除的重要方式,品温迅速下降。发酵中期,品温缓慢上升并长时间维持在36~39 ℃,后期,由于有机酸的积累和营养物质的消耗,微生物代谢减缓,醋醅品温逐渐降低。发酵池内醋醅品温前期缓慢上升,直到第5天品温才达到37 ℃左右,落后反应器4 d之久,中期长时间维持在40~43 ℃,高于反应器。分析其原因可能是,发酵池底部未有持续的O2供给,仅靠翻醅短时间的空气接触,不能给堆积在底部醋醅提供足够的O2,导致前期品温上升缓慢,中期仅靠翻醅的操作散热,不能将品温控制在合适的区间内,长时间处在超过40 ℃以上的温度,不利于醋酸菌的生长代谢和产酸。

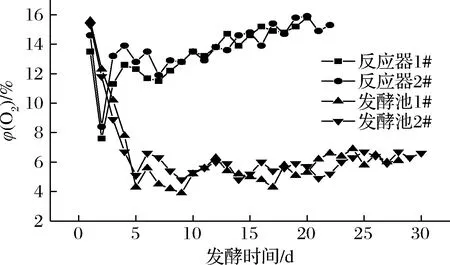

2.1.6 氧含量的变化

醋酸菌是严格需氧菌,氧含量的高低影响醋酸的氧化反应速度[23]。氧充足时,氧化反应速度加快;氧缺乏时,氧化反应会受到抑制。因此,在食醋生产中氧含量是一个极其重要的参数[24]。如图8所示,反应器生产食醋过程中床层氧含量明显高于发酵池内床层,O2的体积分数基本保持在11%~15%,而发酵池内O2体积分数维持在4%~7%。最初,床层内营养物质丰富,各类微生物吸收利用,反应器和发酵池内氧含量都出现迅速降低的现象。2~3 d后,反应器内床层温度达到40 ℃以上,每日进行旋转反应器翻醅的操作,旋转反应器的同时开启表层通风对流除热,静置发酵时,底部气体分布器也持续通氧,保证反应器内O2含量充足,产酸速率得到大幅提高(图3)。对比反应器,发酵池底部只是物料的堆积,没有O2的持续供给,每日的翻醅操作只是将深层醋醅短暂地与表面空气接触,并且由于物料堆积层高,更加阻碍了醋醅内部O2的传递,因此,床层内氧含量始终处在较低值,产酸速率也变得缓慢。

图8 反应器与发酵池醋酸发酵过程中氧气含量的变化Fig.8 Changes of oxygen content during acetic acid fermentation in reactor and fermentation tank

2.2 18 m3卧式滚筒固态醋发酵反应器与传统发酵池酿造食醋产率

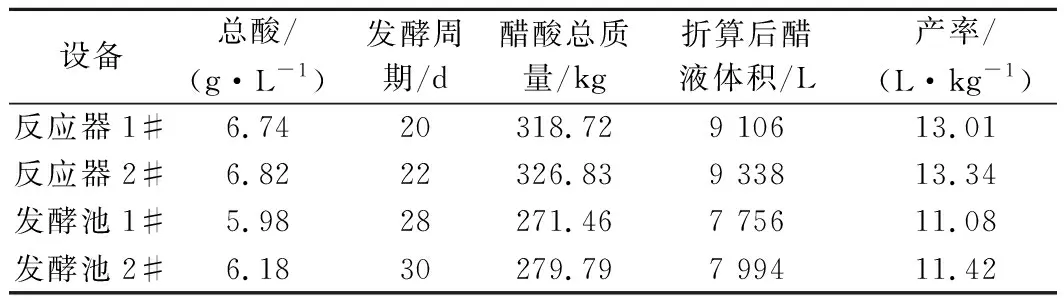

本文将18 m3卧式滚筒固态醋发酵反应器与传统发酵池采用生料法制醋,最终淋醋数据和产率如表1所示,反应器发酵在提高总酸与产率的同时,缩短了发酵周期,具有一定的应用潜力。

表1 实验结果和产率数据Table 1 Experimental results and yield data

3 结论

18 m3卧式滚筒固态醋发酵反应器因其整体旋转翻醅的特点,利于辅料更好地吸收酒醪,底部设置的气体分布器持续通氧,反应器内O2的体积分数提高约8%,促进醋酸菌的生长代谢,使得醋醅品温在24 h内就可达到适宜醋酸发酵的温度,比发酵池进程加快4 d之多。发酵中期,通过反应器内列管注入冷却水,加上反应器两端设置的进气管和排气管,通风对流降温除热,有效地将醋醅品温控制在产酸的最佳区间,不会造成“烧醅”的现象,从而加快了产酸速度和酒精消耗速度,发酵周期对比传统发酵池缩短约8 d,总酸质量浓度上涨约8 g/L,这对工业上大规模生产食醋具有重要意义。

生料制醋工艺醋酸发酵过程中还原糖呈现先快速上升后短时间内下降,中期上升,后期逐渐下降的趋势,与传统熟料酿造食醋还原糖变化趋势有所不同。反应器产物还原糖含量高于传统发酵池,利于食醋风味的形成。

反应器生产食醋能大大提高产率,最终折算产酸体积与主粮比(L∶kg)从11∶1提高到13∶1。

结合酶法生料制醋工艺,卧式滚筒固态醋发酵反应器整体为密闭空间,并且通过微电脑控制系统实时监测温度和启动旋转、通气、冷却等操作,能有效稳定发酵条件,降低工人劳动强度,改善卫生程度。通过实践检验证明,卧式滚筒固态醋发酵反应器生产食醋能够缩短发酵周期,提高总酸含量和产率,生产效率优于传统发酵池,具有工业化应用前景。