综采工作面厚硬顶板弱化技术研究

2023-02-21李金录

李金录

(汾西矿业两渡煤业,山西 灵石 031302)

引言

当开采煤层顶板为坚硬厚岩层时,采面回采期间矿压显现显著,容易导致采面异常来压或者瓦斯异常涌出等情况,给煤炭安全高效回采带来影响[1-2]。现阶段矿井对于厚坚硬顶板处理技术包括有采空区充填、高强度液压支架、顶板弱化等[3-5]。采空区充填是通过充填物给坚硬顶板一定支撑,使其仅弯曲变形而不出现垮落,从而降低矿压显现程度;高强度液压支架是液压支架给顶板足够的支撑力,可抵抗顶板垮落时产生的动载荷影响,确保采面回采安全;顶板弱化是采用水力压裂、深孔爆破等,避免顶板大面积垮落[6-8]。以51303 综采工作面回采为例,针对开采的13#煤层坚硬厚顶板、矿压显现显著等问题,提出用深孔爆破方式对顶板进行弱化,本文对顶板弱化技术实施情况进行分析。

1 51303 综采工作面概况

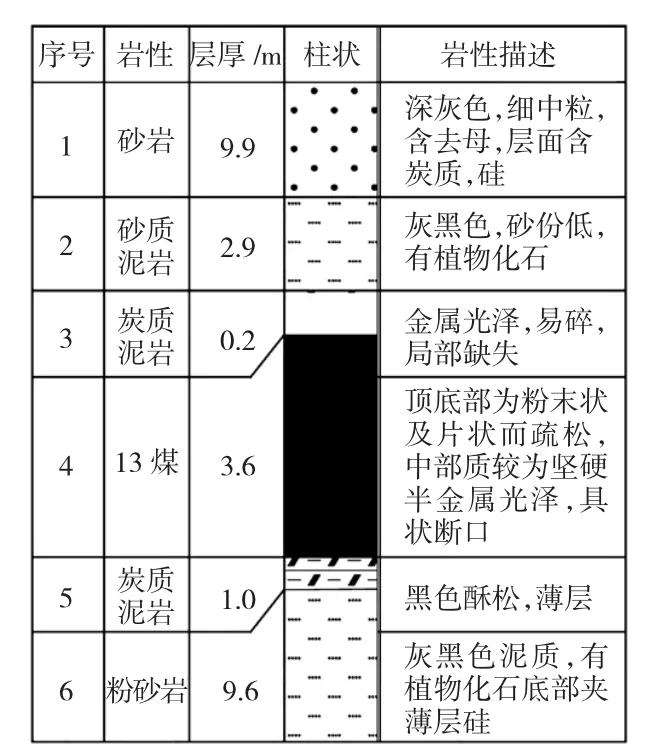

51303 综采工作面回采的13# 煤层厚度3.6 m,赋存稳定,埋深平均450 m,走向、倾向长度分别为890 m、125 m。采面整体位于一区域单斜构造背面,煤层倾角均值11°。13#煤层伪顶局部缺失,伪顶厚度0.2 m,直接顶厚度2.9 m 砂质泥岩,基本顶为厚度9.9 m 砂岩,具体煤层顶底板岩性见图1。

图1 煤层顶底板柱状图

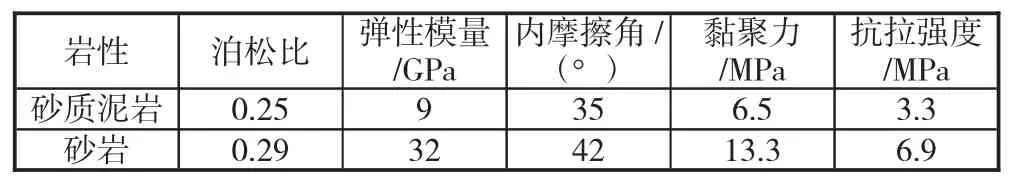

为掌握煤层顶板参数,在采面回采巷道内布置钻孔对顶板进行取样,具体测定结果见表1。13#煤层直接顶抗压强度31 MPa、基本顶抗压强度53 MPa,结合相关理论研究成果计算得到采面回采时初期来压步距可达到53 m,若采空区顶板突然垮落会导致矿压显现剧烈、瓦斯异常涌出等,因此需要采取适当措施对顶板进行弱化。

表1 13#煤顶板岩性参数

2 坚硬顶板弱化技术实施

2.1 钻孔布置

2.1.1 切眼钻孔布置

在采面切眼内布置2 类深孔预裂爆破钻孔,钻孔分别布置在切眼顶板距离两帮1 m 位置。根据采面切顶煤层赋存以及顶板岩性情况,在切顶顶板位置处基本顶厚度约为11.35 m,设计的爆破弱化钻孔孔深均为10 m;爆破钻孔7 个为一组,组内钻孔间距1.6 m;组间钻孔间距为5.0 m,钻孔孔径50 mm。孔布置如下页图2 所示。

图2 切眼内顶板弱化钻孔布置示意图

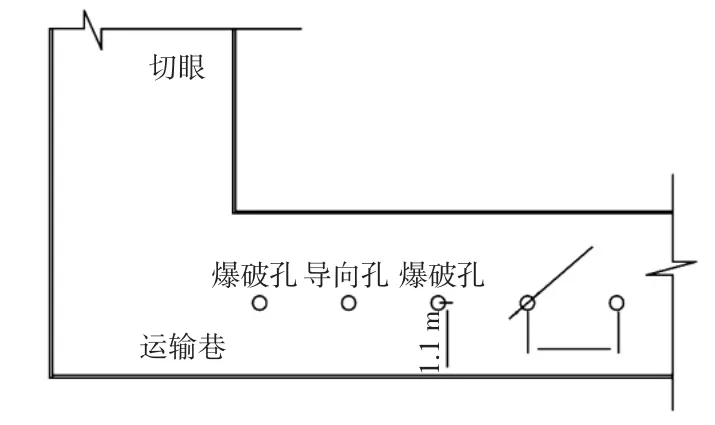

2.1.2 运输巷钻孔布置

由于回风巷靠近已回采完毕的51301 采空区,靠近采空区侧顶板已基本垮落,为此爆破钻孔仅在采面运输巷内布置。在运输巷内距离煤柱帮1.0 m 位置向顶板施工爆破钻孔,孔深12 m,钻孔垂直顶板布置。巷道内爆破钻孔间距均为1.8 m、钻孔孔径50 mm。具体如下页图3 所示。

图3 运输巷内顶板弱化钻孔布置示意图

2.2 顶板弱化工艺及参数

2.2.1 钻孔装药量

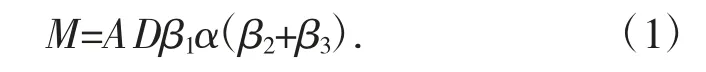

钻孔装药量会直接影响深孔预裂爆破弱化效果,具体装药量可通过下述经验公式(1)确定。

式中:M 为单个爆破钻孔装药量,kg;A 为装药常数;β1、β2、β3为指数;α 为弱化顶板抗压强度。

依据现场实际情况,顶板弱化深度按照10 m 进行计算,则钻孔内装药量应控制在2.35 kg 以上,即单个钻孔内药卷装入量为10 卷。

2.2.2 装药工艺

切眼以及运输巷内布置的爆破钻孔封孔长度为5.4 m,装药长度控制在6.6 m 以上,采用不耦合装药方式,单节装药长度控制在2.2 m。装药载体为Φ40 mm 双缝预裂管。采用Φ40 mm PVC 管作为药卷载体向孔内下放药卷。由于钻孔内下方的药卷数量较大,爆破时产生的能量较高,为此封孔时需特别注意,应确保炮泥封堵紧实、严密。

3 现场顶板弱化效果分析

为考察切顶以及运输巷内施工的爆破钻孔对坚硬顶板弱化效果,顶板弱化前后采用钻孔窥视仪(型号YTJ20)对顶板裂隙扩展情况进行考察。具体顶板弱化前后情况如图4、图5 所示。从图4、图5 中看出,在对顶板坚硬岩层弱化前,钻孔孔壁光滑、裂隙不发育,是由于煤层基本顶强度大、胶结性好等导致;对煤层顶板弱化后,钻孔孔壁均出现变形且发育贯通裂隙,表明顶板弱化效果较好。

图4 弱化前钻孔窥视图

图5 弱化后钻孔窥视图

51303 综采工作面顶板弱化采面初次来压、周期来压步距分别为31 m、13 m~19 m,来压期间采面液压支架工作阻力为4 300 kN,采面来压显现不明显,液压支架安全阀均未开启,采面煤壁始终保持稳定。51301 综采工作面为51303 综采工作面邻近采面,两个工作面地质条件、顶板条件较为相似,51301 综采工作面采面初次来压、周期来压步距分别为53 m、18 m~24 m,来压期间煤壁出现一定程度片帮情况,采面液压支架工作阻力为6 500 kN,部分液压支架出现安全阀开启情况,同时采空区瓦斯涌出有所增加。通过上述分析得出,对51303 综采工作面顶板坚硬岩层进行弱化后,采面初次来压及周期来压步距等均有所降低,同时矿压显现不明显,不会给采面回采带来影响。

4 结论

1)51303 综采工作面直接顶为厚度较大且较为坚硬的砂岩,若不对顶板进行弱化,则采面来压期间容易矿压显现明显,煤壁出现一定片帮情况且采空区瓦斯涌出有所增加,给采面安全回采带来一定制约。

2)提出采用深孔爆破方式对顶板进行弱化,具体在切眼以及运输巷内顶板施工钻孔,降低坚硬顶板完整性以及强度。依据现场情况,对深孔爆破钻孔布置方案以及顶板弱化工艺等进行分析,并进行工程应用。

3)现场应用后,煤层上覆坚硬顶板裂隙发育,岩层完整性以及强度等均有所降低;采面初次来压及周期来压步距均降低至31 m、13 m~19 m,来压显现不明显,液压支架以及煤壁等均保持稳定,表明现场采用的坚硬顶板弱化技术取得较好成果。