赤泥提铝渣回收钛试验初探

2023-02-21张登高范艳青

张登高,刘 巍,范艳青

(矿冶科技集团有限公司,北京 100160)

据统计,2020年,我国铝土矿产量占全球产量的24%,赤泥产生量占全球产生量的55%,约为1亿t[1]。目前,我国赤泥历史堆存量已超10亿t,赤泥能否大规模综合利用与铝工业绿色可持续发展息息相关。2021年3月,国家发展和改革委员会等部门联合印发《关于“十四五”大宗固体废弃物综合利用的指导意见》,该意见提出,到2025年,赤泥等新增大宗固废综合利用率达到60%,存量大宗固废有序减少。目前,赤泥利用研究主要涉及有价元素提取(铁、铝、钛、钪等)[2-10]、建筑材料生产[11-13]、功能材料制造[14-16]等方面。由于赤泥堆存量大,目前的研究与赤泥减量化、高值化的利用要求还有很大的差距。低铁赤泥可以进行深度脱碱和高效提铝,熟料氧化铝浸出率大于85%,脱碱提铝后渣量较原赤泥减少近50%,实现赤泥的减量化和铝的提取。为进一步实现资源综合利用,本文对赤泥提铝渣中钛的回收进行了初步试验研究。

1 试验原料

1.1 原料粒度

经粒度分析,赤泥提铝渣中,200目(-74 μm)以下占比为88.53%,325目(-45 μm)以下占比为73.11%,400目以下(-37 μm)占比为66.16%,500目以下(-25 μm)占比为52.83%。由此可见,赤泥提铝渣粒度很细。

1.2 化学成分

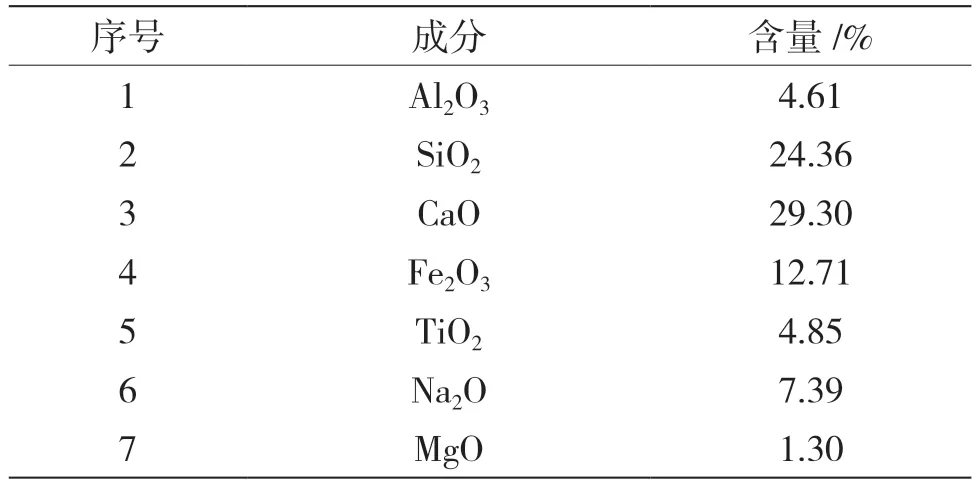

经化学元素分析,赤泥提铝渣的主要化学成分有Al2O3、SiO2、CaO、Fe2O3、TiO2、Na2O和MgO,如表1所示。经合计,7种主要成分的含量为84.52%。

表1 赤泥提铝渣的化学成分

1.3 物相分析

赤泥提铝渣的X射线衍射(XRD)分析如图1所示。赤泥提铝渣矿物相主要有钙钛矿、碳酸钙(方解石)、硅酸二钙、钙铝榴石和钙黄长石,还有一部分由含钠钙的铝硅酸盐非晶相组成。另外,总体衍射谱的背景值偏高且小角度衍射谱峰型很宽,说明还存在一定量的非晶质及隐晶质。

图1 赤泥提铝渣的XRD分析谱图

2 试验方法

试验分别采用选矿和酸浸的方式进行钛的分离。选矿方式包括重选、摇床、磁选和浮选,酸浸采用硫酸作为浸出剂。

2.1 选矿试验

通过选矿试验分别得到精矿和尾矿,精矿和尾矿经液固分离与干燥后,送样分析钛含量,最终通过精矿和尾矿的产率以及钛含量计算钛的回收率。

2.2 酸浸试验

将计量好的硫酸溶液和赤泥提铝渣倒入烧杯中,在设定温度下于水浴锅中搅拌浸出。反应结束,液固分离,浸出渣洗涤和干燥,然后送样分析钛含量,通过渣率及钛含量计算钛的浸出率。

3 结果及讨论

3.1 选矿试验

选矿试验主要有4种,即重选试验、摇床试验、磁选试验和浮选试验。

3.1.1 重选试验

室温下,固态渣的密度可近似地用加和法估算,其计算公式[17]为

式中:ρ渣为固态渣的密度,g/cm3;αM为固态渣中成分M的密度,g/cm3;ωM为固态渣中成分M的质量分数,%。

固态渣中不同组分的密度如表2所示。

表2 固态渣中不同组分的密度

CaTiO3理论密度为4.01 g/cm3,硅酸二钙(2CaO·SiO2)理论密度为2.97 g/cm3。根据表1数据和式(1)计算,赤泥提铝渣的密度为2.80 g/cm3,由于其主要化学成分含量为84.52%,可判断实际赤泥提铝渣的密度大于2.80 g/cm3。因此,赤泥提铝渣密度与硅酸二钙的密度相近。

矿石重选难易性主要由待分离物料的密度差决定,可用重选可选性判断准则进行判断,其计算公式[18]为

式中:E为重选可选性判断准则参数;ρ为水的密度,g/cm3;ρ1为被分选物料中低密度组分的密度,g/cm3;ρ2为被分选物料中高密度组分的密度,g/cm3。

一般认为,E>2.50时,矿石极易选;1.75<E≤2.50时,矿石易选;1.50<E≤1.75时,矿石可选;1.25<E≤1.50时,矿石难选;E≤1.25时,矿石极难选。由于赤泥提铝渣密度与硅酸二钙的密度相近,根据式(2)计算,钙钛矿与硅酸二钙分选的E值为1.53,可见,重选不易分选赤泥提铝渣中的钛,因此重选不适用于赤泥提铝渣中钛的分离与富集。

3.1.2 摇床试验

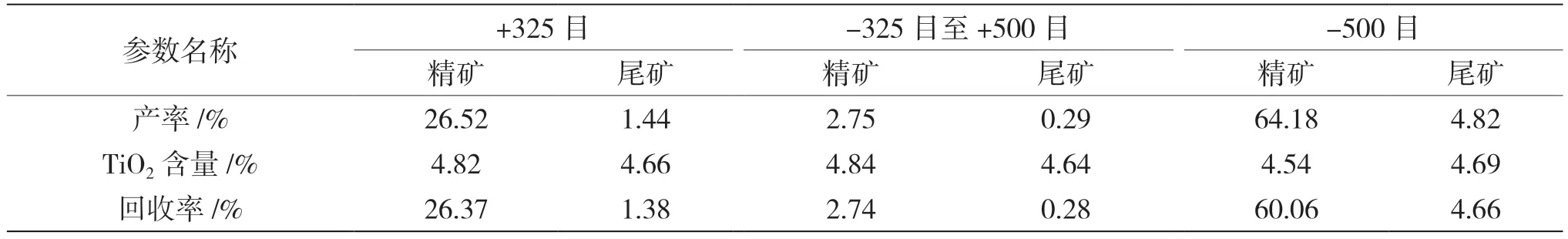

摇床是一种利用不同密度和粒度的矿粒在摇床表面受到的不同机械合力来进行分选的设备,其富集比高,广泛地应用于钛的分选。对于不同类型的矿石,摇床的最佳分选粒度是不同的,粒度过粗或者过细对于分选指标都会产生明显的影响。对赤泥提铝渣进行粒级筛分,筛分粒度分别为+325目、-325目至+500目、-500目,采用1 000 mm×500 mm的摇床对3个粒级的原料分别进行分选试验。分级摇床试验结果如表3所示。由表3可知,3个粒级摇床试验中,钛在精矿和尾矿中的含量基本相同,因此,在试验条件下,摇床无法实现赤泥提铝渣中钛的分离与富集。

表3 分级摇床试验结果

3.1.3 磁选试验

钙钛矿的比磁化系数为24×10-6cm3/g,有弱磁性,用湿式强磁选机进行磁选试验。试验结果如表4所示。由表4可知,磁选精矿和尾矿中钛含量基本相同,因此,在试验条件下,强磁选不能实现赤泥提铝渣中钛的分离与富集。

表4 强磁选试验结果

3.1.4 浮选试验

采用5组不同药剂对赤泥提铝渣进行浮选试验,结果如表5所示。试验1中,油酸用量为400 g/t矿,糊精用量为50 g/t矿,2#油用量为50 g/t矿;试验2中,糊精用量为500 g/t矿,甲苯用量为400 g/t矿,BK43捕收剂用量为650 g/t矿,2#油用量为50 g/t矿,硫酸(浓度10%)用量为24 000 g/t矿;试验3中,草酸用量为1 000 g/t矿,油酸用量为400 g/t矿,2#油用量为50 g/t矿;试验4中,水玻璃(浓度5%)用量为1 000 g/t矿,油酸用量为400 g/t矿,2#油用量为50 g/t矿。由表5可知,浮选精矿和尾矿中钛含量基本相同,因此,在试验条件下,浮选不能实现赤泥提铝渣中钛的分离与富集。

表5 浮选试验结果

3.2 酸浸试验

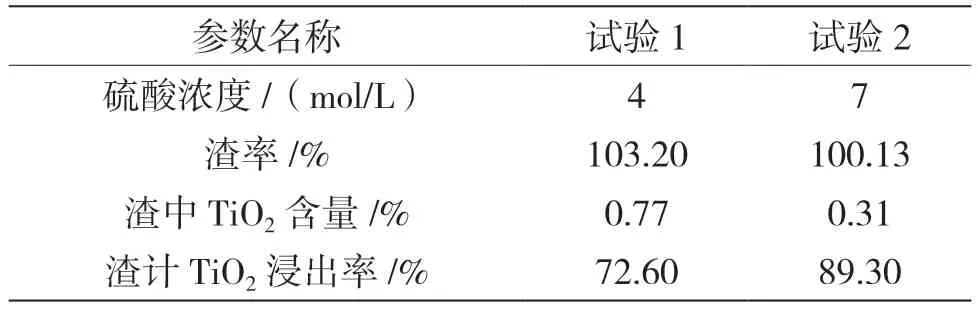

酸浸试验以硫酸为浸出剂,在温度90 ℃、浸取时间2.5 h、液固比4∶1的条件下考察不同硫酸浓度(4 mol/L和7 mol/L)对钛浸出效果的影响,如表6所示。由表6可知,在酸浸试验条件下,大部分TiO2被浸出到溶液中,为赤泥提铝渣中钛的回收提供了可能性。

表6 酸浸试验结果

4 结论

赤泥提铝渣粒度细,其中的钛主要以独立矿相钙钛矿的形式存在。本文以赤泥提铝渣为研究对象,开展选矿试验和酸浸试验,以实现渣中钛的分离。选矿试验表明,根据重选可选性判断准则,重选无法实现赤泥提铝渣中钛的分离与富集;在试验条件下,摇床、磁选、浮选得到的精矿和尾矿中钛含量基本相同,亦不能实现赤泥提铝渣中钛的分离与富集。在酸浸试验条件下,大部分钛可被浸出到溶液中,说明赤泥提铝渣通过酸浸方式回收钛具有一定的可能性。