氯化焙烧法处理氰化尾渣

2023-02-21丛忠奎董嘉宁孙宏志刘奎仁李斌川

丛忠奎,董嘉宁,孙宏志,郑 金,刘奎仁,韩 庆,李斌川

(1.辽宁新都黄金有限责任公司,辽宁 朝阳 122000;2.东北大学多金属共生矿生态化冶金教育部重点实验室;3.东北大学冶金学院,沈阳 110819)

目前,我国是世界第一黄金生产大国,但氰化尾渣的堆存已成为影响我国黄金行业绿色发展的“卡脖子”问题。根据《国家危险废物名录(2021年版)》,采用氰化物进行黄金选矿时产生的氰化尾渣被划定为危险废物。《中华人民共和国环境保护税法》规定,对危险固体废物征收1 000元/t的环境保护税。氰化尾渣中氰含量较低,一般将其配浆后采用破坏法进行无害化处置。破氰方法主要有自然降解法、臭氧氧化法、因科法(SO2-空气催化氧化法)、双氧水氧化法、氯碱法、光催化降解法、电解氧化法、生物降解法等[1-4]。氰化尾渣通常含有金、银、铜、铅、锌、铁等有价金属,是一种宝贵的二次资源。目前,其主要综合回收技术有浮选法、焙烧-磁选法、氯化挥发法、酸浸法等[5-36]。本试验以辽宁省某冶炼厂的焙烧矿氰化尾渣为原料,采用氯化焙烧法,对其有价金属回收及渣无害化进行了研究。

1 试验

1.1 试验原料

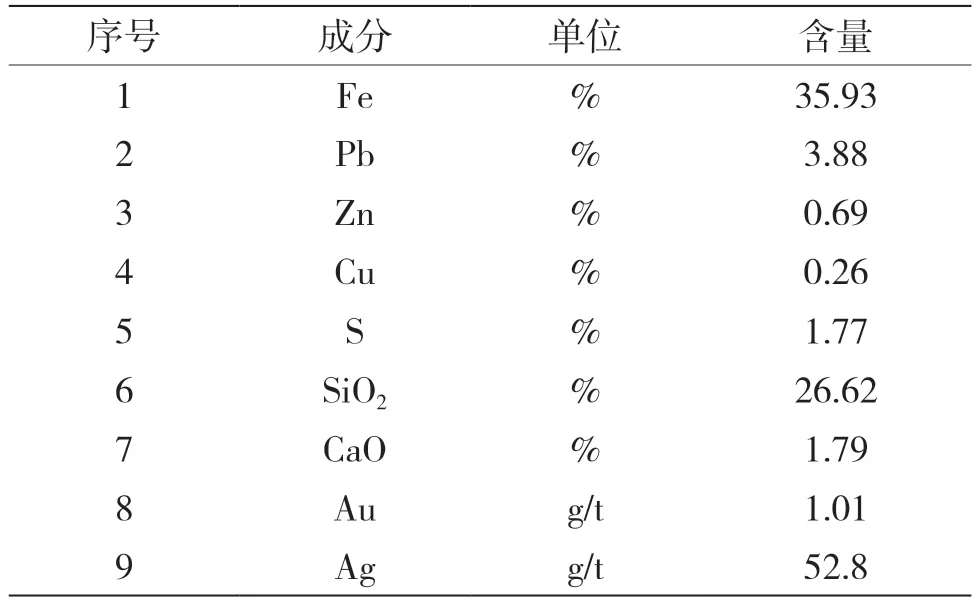

本研究使用的原料是冶炼厂的焙烧矿氰化尾渣,其主要成分如表1所示。该厂氰化尾渣中,主要有价元素为Fe和Pb,其中,Fe含量为35.93%,Pb含量为3.88%,具有较大的回收价值;SiO2含量为26.62%,是回收过程中主要的杂质成分。为研究氰化尾渣中主要矿物组成,对样品进行X射线衍射分析,如图1所示。由图1可以看出,氰化尾渣中赤铁矿的衍射峰最强,它是氰化尾渣的主要矿相,这与氰化尾渣表观颜色相一致。此外,氰化尾渣还含有一定量的石英、石膏等矿相。

表1 氰化尾渣化学多元素分析结果

图1 氰化尾渣X射线衍射谱图

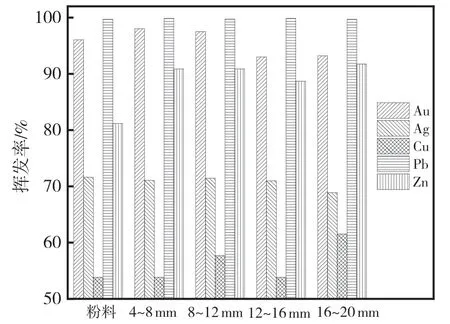

为确定氰化尾渣中铁和铅的赋存形式及分布状况,对其进行了化学物相分析,具体结果如表2和表3所示。由表2可以看出,氰化尾渣中铁的主要赋存形式为赤铁矿、褐铁矿,二者占总铁含量的94.71%,另有2.70%的铁以硅酸铁的形式存在,仅有不足1%的铁赋存于黄铁矿、菱铁矿等其他形式中。由表3可以看出,氰化尾渣中铅的主要赋存形式为白铅矿和铅矾,分别占总铅的58.25%和32.99%,少量赋存于方铅矿、铅铁矾及其他形态中。

表2 氰化尾渣中Fe化学物相分析

表3 氰化尾渣中Pb化学物相分析

1.2 试验步骤

将氰化尾渣放入干燥箱中烘干至恒重,按照一定比例将氯化剂(CaCl2)和氰化尾渣混匀(氯化剂加入量按照氰化尾渣质量百分比计算),加入适量水,使用圆盘造粒机造球,然后放入温度95 ℃的电热鼓风干燥箱中烘干至恒重。取100 g烘干后的球团放入容积200 mL的刚玉坩埚中。将电阻炉升至指定温度后,把盛有样品的刚玉坩埚放入其中,进行氯化焙烧。达到焙烧时间后,立即取出,自然冷却至室温,利用制样机将焙烧样磨成粉末,检测焙烧渣中有价金属的含量。

2 结果与讨论

2.1 热力学分析

本试验采用的氯化剂为固体氯化钙,氯化过程分两步进行。第一步是氯化钙分解,第二步为Au、Ag、Cu、Pb、Zn与氯气结合,形成氯化物后挥发。使用热力学计算软件HSC Chemistry分析各个反应在标准条件(标准大气压101.325 kPa,温度900~1 300 ℃)下的吉布斯自由能变化,得到不同反应标准吉布斯自由能(ΔGTθ)与温度的关系,结果如图2所示。

由图2可知,温度为900~1 000 ℃时,氧化铅、氧化锌和银的氯化反应ΔGTθ均为负值,说明有关反应均可发生;温度大于1 150 ℃时,氧化亚铜氯化反应的ΔGTθ才变为负值,说明氧化亚铜的氯化挥发较难发生;而氧化铁氯化反应的ΔGTθ均为正值,说明在标准条件下,氧化铁氯化反应不能进行。

图2 标准条件下氰化尾渣中各主要有价金属氯化反应吉布斯自由能与温度的关系

2.2 氯化剂用量对金属挥发率的影响

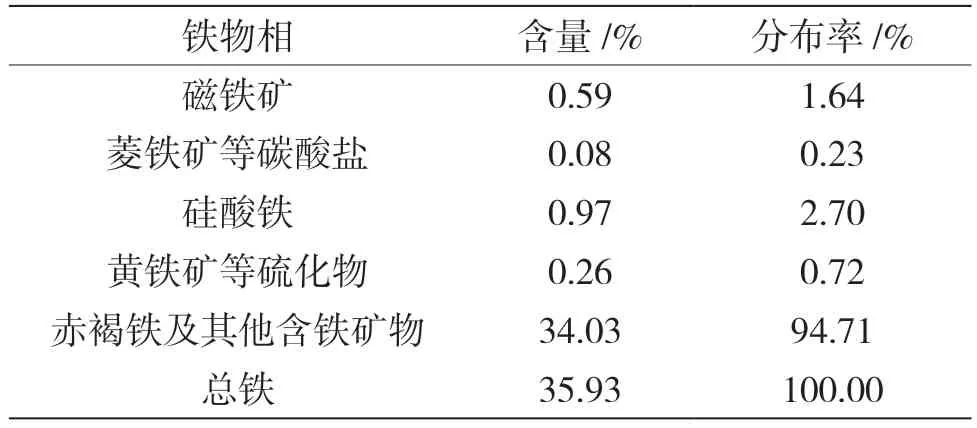

取适量氰化尾渣配入不同比例的CaCl2,制成粒径8~12 mm的小球,烘干后在1 100 ℃温度下进行高温氯化焙烧试验,焙烧时间为60 min。考察氯化剂用量对Au、Ag、Cu、Pb、Zn挥发率的影响,试验结果如图3所示。

图3 氯化剂用量对各种有色金属挥发率的影响

由图3可以看出,随着CaCl2添加量的增加,有价金属的挥发率变化较大。CaCl2添加量为2%~6%时,随着CaCl2用量的增加,有价金属的挥发率增长较快。CaCl2用量超过6%以后,Au的挥发率大于90%,增长幅度较小,Pb、Zn的挥发率增长趋于平缓。CaCl2用量达到8%以后,Cu的挥发率开始下降。随着CaCl2用量的增加,Ag的挥发率先增加后减小,CaCl2用量为6%时,其达到最大值。经综合考虑,最佳CaCl2添加量取6%。

2.3 球团大小对金属挥发率的影响

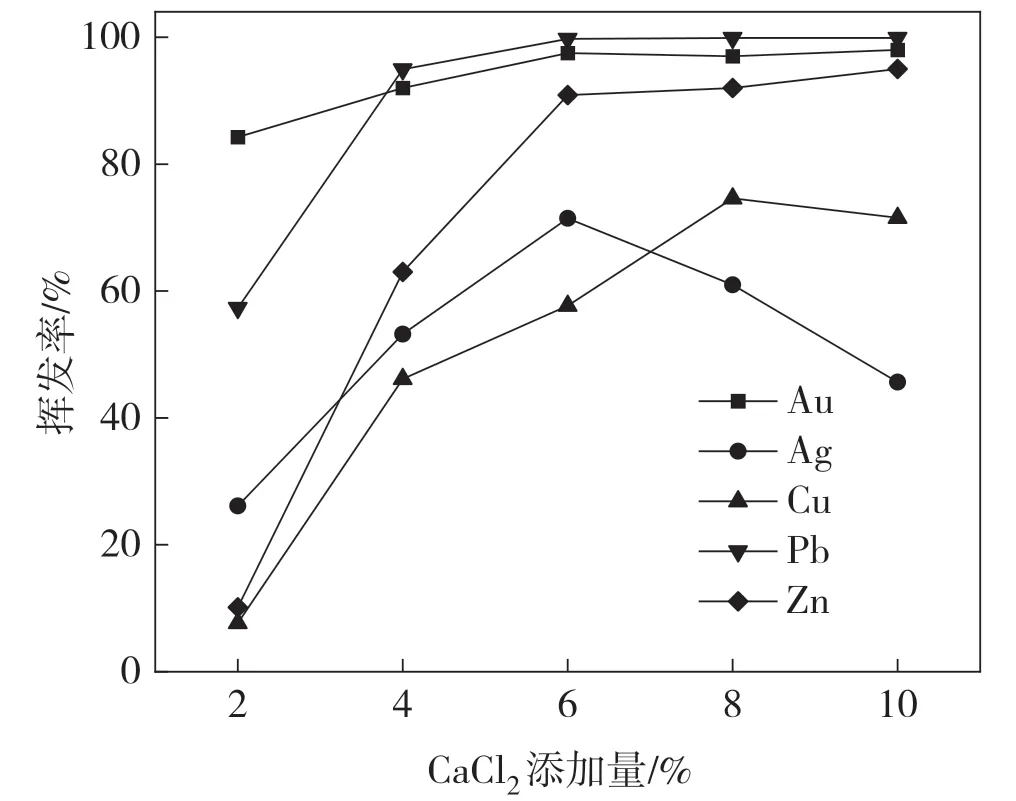

将氰化尾渣配入尾渣质量6%的CaCl2,使用圆盘造粒机,制成不同粒径(4~8 mm、8~12 mm、12~16 mm、16~20 mm)的小球,烘干后,称取100 g不同粒径的小球和粉料,在1 100 ℃温度下进行高温氯化焙烧试验,焙烧时间为60 min。考察球团大小对Au、Ag、Cu、Pb、Zn挥发率的影响,试验结果如图4所示。

图4 球团尺寸对各种有色金属挥发率的影响

由图4可以看出,粉末直接焙烧时Zn、Cu的挥发率较低,且产生的粉尘量较大,粉尘进入烟气回收系统,影响后续有价金属的回收,故焙烧原料应造球。在不同球径条件下,Au、Ag、Cu、Pb、Zn的挥发率变化不大,说明球团粒径对氰化尾渣中有价金属的挥发率影响不大。当粒度过小时,球团强度过低;当粒度过大时,烘干时间较长,球团容易爆裂。经综合考虑,最佳造球粒径取8~12 mm。

2.4 焙烧温度对金属挥发率的影响

CaCl2添加量为6%,烘干小球(粒径8~12 mm)质量为100 g,焙烧时间为60 min时,在不同温度下进行高温氯化焙烧试验。考察焙烧温度对Au、Ag、Cu、Pb、Zn挥发率的影响,试验结果如图5所示。

由图5可知,随着焙烧温度的升高,Au的挥发率缓慢上升,维持在90%以上;温度大于1 000 ℃时,Pb几乎全部挥发,当温度超过1 100 ℃时,Pb挥发率略微下降;焙烧温度为1 000~1 200 ℃时,随着温度的升高,Cu、Pb、Zn的挥发率先增大后减小,在温度1 100 ℃条件下达到最大值。焙烧渣的宏观形态显示,焙烧温度为1 200 ℃时,球团之间出现比较明显的粘连。经综合考虑,最佳焙烧温度取1 100 ℃。

图5 焙烧温度对各种有色金属挥发率的影响

2.5 焙烧时间对金属挥发率的影响

CaCl2添加量为6%,烘干小球(粒径8~12 mm)质量为100 g,焙烧温度为1 100 ℃时,在不同时间下进行高温氯化焙烧试验。考察焙烧时间对Au、Ag、Cu、Pb、Zn挥发率的影响,试验结果如图6所示。

图6 焙烧时间对各种有色金属挥发率的影响

由图6可以看出,焙烧时间对有价金属挥发率的影响较大。随着焙烧时间延长,Au、Pb的挥发率逐渐升高,时间为40 min时达到较高值,随后延长焙烧时间,Au、Pb的挥发率变化不大,基本保持平稳;随着焙烧时间延长,Ag、Cu的挥发率逐渐升高,到60 min后,升高幅度开始降低;焙烧前80 min,随着焙烧时间延长,Zn的挥发率逐渐升高,60 min后开始降低。经综合考虑,最佳焙烧时间取60 min。

2.6 焙烧渣分析

对最佳工艺条件下的氯化焙烧渣进行X射线衍射分析、扫描电子显微镜(SEM)分析和能量分散谱仪(EDS)分析,如图7、图8所示。由图7可以看出,氰化尾渣经过氯化焙烧处理后,主要矿物成分仍为赤铁矿和石英,物相组成基本没有发生改变。由图8可知,氯化焙烧渣中基本看不到金、银、铜、铅、锌等有色金属元素的残留,主要矿相仍为赤铁矿和石英,这与X射线衍射分析结果基本一致。因此,氯化焙烧可以有效地挥发金、银、铜、铅、锌等有色金属,而不破坏氰化尾渣的原始矿相。

图7 氯化焙烧渣X射线衍射谱图

图8 氯化焙烧渣SEM分析及不同区域的点能谱分析

2.7 氯化焙烧渣的毒性浸出

取最佳工艺条件下的氯化焙烧渣,进行毒性浸出检测,结果如表4所示。由表4可以看出,浸出液中并未检测出氰化物,说明经过氯化焙烧后,氰化尾渣中的氰化物已全部分解,且氯化焙烧渣中铜、铅、锌、汞、镉、总铬及六价铬含量远低于标准控制限值。需要指出的是,砷含量远远超过标准控制限值,说明氯化焙烧法对有害元素砷的处理效果较差。

表4 氯化焙烧渣的毒性浸出检测结果

3 结论

从氯化焙烧的最佳技术参数来看,CaCl2添加量为氰化尾渣质量的7%,造球粒度为8~12 mm,焙烧温度为1 100 ℃,焙烧时间为60 min。在此条件下,Au、Ag、Cu、Pb、Zn的挥发率分别可以达到97.50%、71.45%、57.69%、99.72%、90.87%,残渣的物相组成基本未发生改变。氰化尾渣经氯化焙烧后,氯化焙烧渣中铜、铅、锌、汞、镉、总铬及六价铬含量低于标准控制限值,而砷含量远远超过标准控制限值,说明氯化焙烧法对有害元素砷的处理效果较差。