转炉钢渣弱酸体系高效浸出工艺研究

2023-02-21张金池刘贵清刘昱辰吴祖璇

张金池,刘贵清,解 雪,张 帆,王 芳,刘昱辰,吴祖璇

(江苏北矿金属循环利用科技有限公司,江苏 徐州 221121)

钢铁工业是碳排放的重点行业之一,其碳排放量约占我国碳排放总量的六分之一,成为落实碳减排目标的重要领域[1]。钢渣是转炉炼钢过程产生的废渣,CaO、MgO含量高,吸水膨胀性系数大,故利用率仅为25%左右[2]。从20世纪末至今,我国钢渣累计堆存量超过20亿t,占地超过1.3万hm2。钢渣中的重金属、碱金属元素伴随雨水冲刷,可进入土壤、水以及大气中,给生态环境带来极大污染。因此,将碳排放和炼钢固体废物集成耦合,通过技术措施有效减少钢铁行业CO2排放量,同时提高钢渣利用率,已成为当前冶金行业急需解决的问题。

目前常利用钢渣含Ca高的特性,采用矿物碳酸化方式固定CO2,同时将固废转化为轻质CaCO3产品,产生显著的经济效益[3-4]。HUIJGEN等[5]以钢渣为原料固定CO2,考察多因素对反应速率的影响,认为颗粒尺寸和温度是影响固碳反应速率的最主要因素。在最佳条件下,固碳率达74%。TEIR等[6]采用乙酸体系浸出钢渣和高炉渣,Ca浸出率大于90%,然后利用浸出液固定CO2同时制备碳酸钙。KAKIZAWA[7]等同样以乙酸为浸取剂,通过间接矿化固定CO2,结果表明,碳酸化转化率不足20%,乙酸再生循环能耗大,难以实现工业应用。王晨晔等[8]对CO2间接碳化转炉钢渣开展深入研究,对乙酸浸出-固碳过程进行耦合强化,碳酸化转化率提高到50%。针对钢铁行业的固废钢渣,本文采用弱酸体系高效浸出Ca元素并协同浸出Mg元素,制备固碳材料固定钢铁行业产生的CO2,促进钢渣的高值化利用同时减少碳排放量,其工业应用前景良好。

1 试验

1.1 试验原料

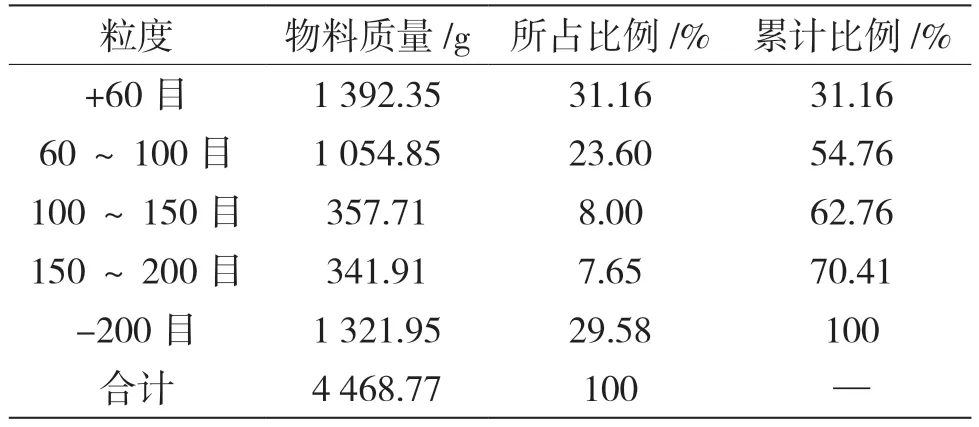

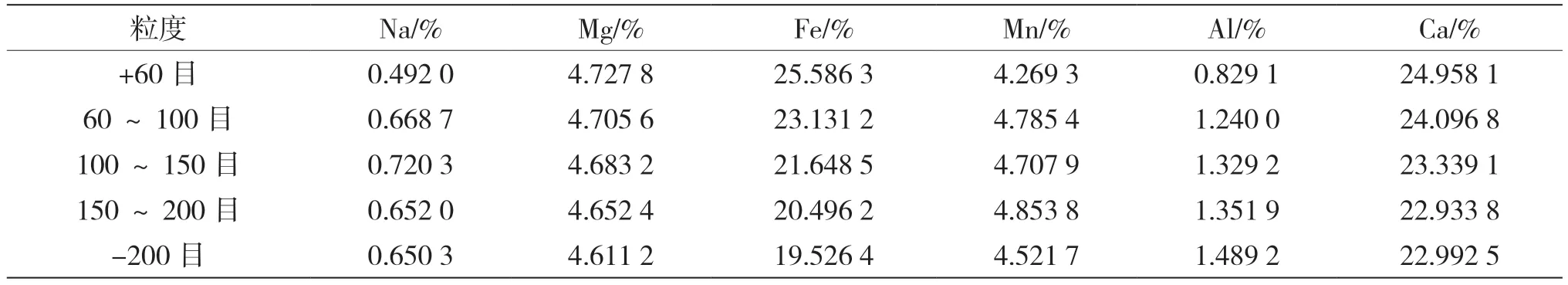

试验所用钢渣由国内某企业提供,通过球磨机破碎、研磨后,对原料的粒度进行筛析,粒度分布和主要化学成分如表1和表2所示。从表1可以看出,钢渣粒度主要分布在+100目和-200目,+60目、60~100目、100~150目、150~200目和-200目的部分占比分别为31.16%、23.60%、8.00%、7.65%、29.58%。由表2可知,钢渣原料的主要成分为Fe、Ca、Mg、Mn、Al等。粒度增大,Fe、Ca、Mg含量降低,Al含量增加,其他元素含量变化不大。

表1 原料粒度分布

表2 不同粒度原料的化学成分

1.2 试验方法

首先准确称取一定量原料置于烧杯中,加入一定量水,在水浴搅拌条件下加入乙酸溶液。保温反应结束后,进行固液分离。渣多次洗涤后,于电热恒温真空干燥箱内(温度105 ℃)烘干5 h,滤液和洗水合并送检,根据浸出渣检测结果计算各元素的浸出率。本研究系统考察了原料粒度、反应时间、温度、液固比和酸加入倍数等因素对Ca、Mg浸出效果的影响。试验所用设备包括数显恒温水浴锅、数显强力搅拌器、循环水式多用真空泵、电热恒温真空干燥箱和电子天平。

2 结果与讨论

2.1 原料粒度对浸出效果的影响

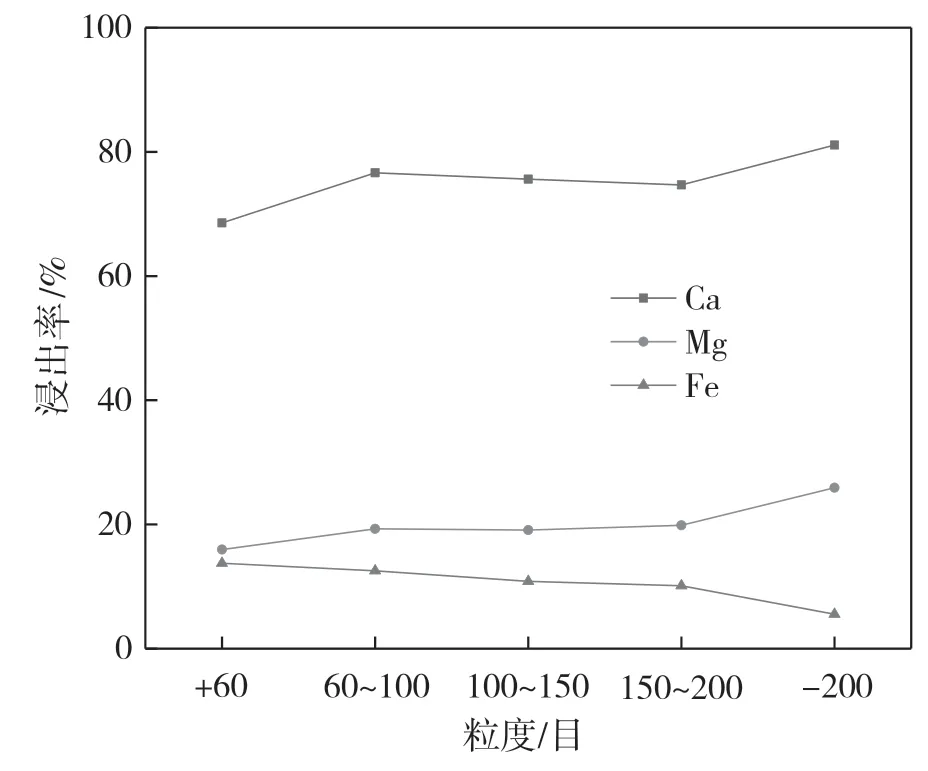

控制反应温度70 ℃、液固比5∶1、乙酸用量1.1倍(Ca、Mg浸出理论乙酸消耗量为1倍),搅拌浸出3 h,考察不同钢渣粒度对浸出效果的影响,结果如图1所示。

图1 原料粒度对浸出效果的影响

由图1可知,随着原料粒度的增加,Ca、Mg浸出率逐渐增加,Fe浸出率逐渐降低。当原料粒度由低于60目增加至200目以上时,Ca浸出率由68.56%增加到81.11%,Mg浸出率由15.96%增加到25.91%,Fe浸出率由13.76%降低到5.54%。这是由于原料粒度增加,原料与浸出试剂的接触面积增加,有利于Ca、Mg的浸出,从而使Ca、Mg浸出率大幅提高;而Fe与Ca、Mg浸出过程互为竞争关系,浸出试剂总量一定的情况下,Ca、Mg的浸出在一定程度下会抑制Fe的浸出,导致Fe浸出率降低。因此,原料粒度需要控制在200目以上。

2.2 液固比对浸出效果的影响

控制原料粒度200目以上、反应温度70 ℃、乙酸用量1.1倍,搅拌浸出3 h,考察液固比对浸出效果的影响,结果如图2所示。

图2 液固比对浸出效果的影响

由图2可得,随着液固比的增加,Ca浸出率先增加后降低,Mg浸出率逐渐增加,Fe浸出率先降低后增加。当液固比由3增加至5时,Ca浸出率由75.02%增加至81.11%,Mg浸出率由22.14%增加至25.91%,Fe浸出率由13.74%降低至5.54%。经分析,随着液固比的提高,溶液体积增加,溶液中金属的浓度降低,有利于Ca、Mg的浸出,但促进了Fe的氧化,使其转化为Fe(OH)3沉淀析出,故Fe浸出率降低。继续提高液固比,Ca浸出率降低,Mg浸出率不再显著增加,原因可能是酸浓度降低,而Fe浸出率增加,原因可能是浸出竞争关系的影响。因此,最佳液固比选择5∶1。

2.3 反应温度对浸出效果的影响

控制原料粒度200目以上、液固比5∶1、乙酸用量1.1倍,搅拌浸出3 h,考察反应温度对浸出效果的影响,结果如图3所示。

图3 温度对浸出效果的影响

由图3可知,随着反应温度的升高,Ca浸出率先增加后降低,Mg浸出率变化不大,Fe浸出率逐渐降低。当反应温度由25 ℃升高至55 ℃时,Ca浸出率由75.15%增加至85.17%,Mg浸出率稳定在28%左右,Fe浸出率由14.23%降低至6.21%。经分析,随着温度的升高,活化分子增多,分子运动速率加快,有利于浸出反应的进行,而温度升高促进了Fe的氧化沉淀,故Fe浸出率降低。继续升高温度至85 ℃,Ca浸出率降低为80.58%,Mg、Fe浸出率变化不大,原因可能是温度过高,乙酸挥发量增加。因此,温度选择55 ℃。

2.4 反应时间对浸出效果的影响

控制原料粒度200目以上、反应温度55 ℃、液固比5∶1、乙酸用量1.1倍,进行试验,考察反应时间对浸出效果的影响,结果如图4所示。

图4 时间对浸出效果的影响

由图4可知,随着反应时间的延长,Ca、Mg浸出率逐渐增加,Fe浸出率逐渐降低。当反应时间由0.5 h延长到1.5 h时,Ca浸出率由69.89%增加至85.23%,Mg浸出率由18.83%增加至26.35%,Fe浸出率由13.04%降低至10.28%。继续延长反应时间,Ca、Mg浸出率不再明显变化,Fe的氧化沉淀反应继续进行,Fe浸出率降低至6%左右。反应时间不足2 h时,产生的大量胶状物影响固液分离。因此,反应时间选择2 h。

2.5 酸加入倍数对浸出效果的影响

控制原料粒度200目以上、反应温度55 ℃、液固比5∶1,搅拌浸出2 h,考察酸加入倍数对浸出效果的影响,结果如图5所示。由图5可知,随着酸加入倍数的增加,Ca、Mg、Fe浸出率逐渐增加。当酸加入倍数由1增加至1.2时,Ca浸出率由71.59%增加至85.01%,Mg浸出率维持在26%,Fe浸出率由5.08%增加至6.53%。继续增加酸用量,Ca、Mg浸出率变化不大,Fe大量溶出,说明Ca、Mg浸出达到动态平衡。由于Fe含量过高,固碳产物碳酸盐的纯度降低,综合考虑Ca、Mg浸出效果,酸加入倍数选择1.2。

图5 酸加入倍数对浸出效果的影响

综上所述,钢渣弱酸体系高效浸出Ca、Mg试验的最佳工艺参数为:原料粒度200目以上、温度55 ℃、液固比5∶1、反应时间2 h、酸加入倍数1.2。在最佳条件下进行验证试验,Ca、Mg、Fe的浸出率分别为85.24%、26.44%、5.83%。

3 结论

本文针对钢铁行业转炉钢渣,采用弱酸体系浸出Ca、Mg元素。在原料粒度200目以上、温度55 ℃、液固比5∶1、反应时间2 h、酸加入倍数1.2的最佳条件下,Ca、Mg、Fe浸出率分别为85.24%、26.44%、5.83%,实现Ca元素高效浸出及Mg元素协同浸出。该工艺在实现固废资源化利用的同时制备固碳材料,用于固定钢铁行业产生的CO2,为我国碳达峰碳中和贡献绵薄之力。