ZB48 型机组YB618 入口部位的综合改进与应用

2023-02-21易文超喻树洪吴永新雷国星

易文超,喻树洪,项 颖,吴永新,雷国星,房 华

(湖南中烟工业责任有限公司长沙卷烟厂,湖南长沙 410034)

0 引言

国产ZB48 高速包装机是中国烟草总公司引进德国FOCKE 公司技术,由中烟机械技术中心有限责任公司和上海烟草机械制造有限责任公司制造的高速双轨包装机组。ZB48 机型设计生产速度为800 包/min[1]。目前国产ZB48 高速包装机普遍存在运行不稳定的问题,减少国产设备停机次数已成为行业内亟待解决的问题[2]。在实际生产过程中,长沙卷烟厂发现ZB48 机组YB618 入口部位卡烟是国产超高速的常见故障[3],这在很大程度上影响着设备的运行效率并存在一定质量隐患,有必要运用设备维修技巧[4]正确认识并处理好该部位各部件间的配合关系,以提高设备运行效率和产品质量。

1 存在的问题

目前ZB48 机组YB618 条盒包装机入口部位制动机构采用压缩空气驱动双气囊制动烟包,改善制动机构的反应速度和制动效果,但也存在影响设备运行及产品质量隐患的问题。

(1)入口输送上皮带频繁脱落产生质量缺陷产品。在运行过程中,入口输送上皮带频繁出现滑出皮带轮从而脱离的现象,发生该故障后烟包背部均有磨损痕迹,甚至有不合格烟包进入条包。统计显示,每次有1~2 件烟包存在不同程度的质量缺陷。

(2)入口刹车部位制动机构造成烟盒皱褶。设备运行过程中如果制动气囊对烟包的夹持力度不足,烟包在刹车气囊夹持停顿时将向前蹿动,导致入口频繁卡烟并有挤坏的烂包烟进入条包。为防止YB618 入口通道处烟组的最前端两包烟制动时向前蹿动,根据现有设备条件只能调大制动气囊气压,但气囊对烟包夹持力度(气压)过大会造成烟包有挤压痕迹、形成烟盒皱褶(表1)。

表1 缺陷烟包风险等级表

由表1 和表2 可以看出,该ZB48 机组的YB618 入口卡烟较频繁直接影响着设备的运行效率,同时存在较大的质量风险。因此,急需对该部位进行优化升级改进,以确保产品质量合格率及设备有效作业率。

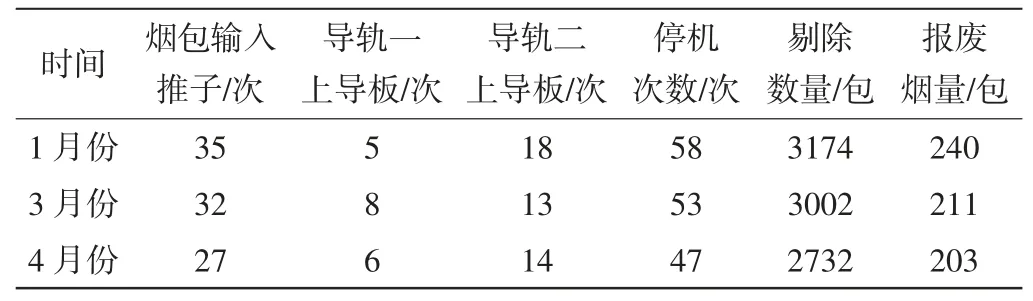

表2 2020 年某一时期YB618 部位平均日运行情况

2 原因分析

2.1 刹车气囊压力对设备运行及质量影响

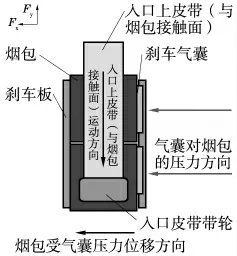

当YB618 入口刹车部位出现烟包夹持不住造成卡烟时,为保证YB618 入口刹车能有足够的制动力,通常会调大刹车气囊充气使用的压缩空气压力,加大刹车制动力度。但因两个气囊作用到烟包上的接触面较小,容易造成烟包出现被挤压痕迹质量缺陷,而且气压不稳定或气囊磨损后易造成刹车不住而烟包出现卡堵、烂包现象(图1)。

图1 刹车气囊对烟包压力示意

2.2 输送上皮带摆动过大皮带易脱落

YB618 入口处刹车气囊充气制动时会推动烟包横向移动,同时会带动上皮带向一侧偏移,从而在运行中会造成输送皮带的频繁摆动,导致皮带自动运行不稳定,在下输送辊处皮带摆动过大时容易脱出导辊,造成烟包输送故障(图2)。

图2 YB618 入口上皮带受烟包摩擦力方向示意

3 设计思路与方案选择及实施

ZB48 机组YB618 入口部位由于设备设计问题存在着较多的设备及质量隐患。为此,通过对该部位的改进解决烟包停不住和皮带脱落的设备问题,以及烟包制动时有烟包挤压痕迹的质量隐患,提高设备运行效率,减少废烟废包。

3.1 改进刹车板结构及气囊材料

3.1.1 烟包输送及刹车过程中的受力分析

(1)烟包在通道中与输送皮带同步运动时,受到上下皮带的静摩擦力F1(0<F1≤F1max)。其中,Fmax为最大静摩擦力,与输送皮带对烟包组的正压力Fn1有关,F1max≈μ1×Fn1;μ1为输送皮带与烟包包装薄膜之间的摩擦因数。

(2)烟包组运动到刹车气囊位置,气囊工作(压力Fn2=pS),产生滑动摩擦力F2=μ2×Fn2,当其大于输送皮带给烟包组的静摩擦力F1,烟包减速直到静止;μ2为气囊与烟包包装薄膜之间的摩擦因数。

3.1.2 可改进因素分析

3.1.2.1 减小输送上皮带对烟包组的压力

由于烟包组自身重力固定,通过减小输送上皮带对烟包组的压力来输送皮带对烟包组的正压力Fn1,从而减小上下皮带对烟包组的最大静摩擦力Fmax,但会引起烟包组上下两层烟包之间摩擦力偏小、后续烟包碰撞刹车位置静止状态的烟包组后回弹,导致烟包跌落或倾斜,造成卡烟。

3.1.2.2 减小输送皮带与烟包包装薄膜之间的摩擦因数

由于输送皮带表面有特殊材料的植绒处理,以保证能同时输送带动烟包通道中的多组烟包,因此不宜过多降低输送皮带表面的摩擦因数μ1,且皮带表面材料重新选择、制作工艺较为复杂,难以掌握。

3.1.2.3 增大刹车气囊面积

通过增大刹车气囊面积S 来增大气囊对运动烟包组施加的压力Fn2,从而增大气囊对烟包组的滑动摩擦力F2。

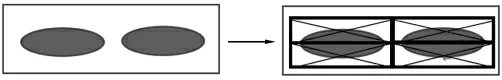

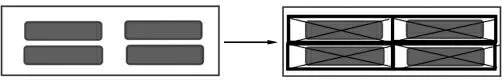

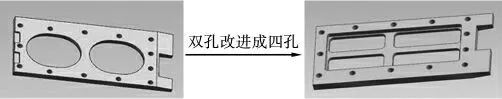

原刹车板为双孔设计,气囊充气后为两个作用面,当原刹车装置工作时红色刹车气囊作用到烟包后使得双层烟包的上下烟包同时受力(图3)。但主要受力区域在上下两包烟的边缘位置,边缘位置硬度较大,且刹车气囊面积偏小,需要较大的气压,这造成烟包边缘位置受力较大,烟包顶部或底部边缘容易变形皱褶。由于烟包的形变不同直接影响另一包烟的受力情况,从而造成制动效果不稳定。

图3 改进前后的刹车板及烟包制动效果

将原双孔设计刹车板改进成四孔刹车板后,由原来的每个孔制动两包烟改进成每个孔制动一包烟(图4)。气囊充气作用到4 包烟包的压力都很均衡稳定,制动力作用到烟包正中部位,烟包边缘不会因受力而变形皱褶,且制动时烟包的有效制动受力面变大,烟包的制动效果稳定性更好(图5)。

图4 改进前后的刹车板及烟包制动效果

图5 改进前后的刹车板结构对比

输送皮带对烟包组最大静摩擦力F1=F1max≈μ1×Fn1,以20 包烟为例:其中正压力Fn1约为(20 包烟的重力+皮带对烟包压力)20×30×10+20×1.5=36 N;μ1约为0.8,计算可得F1为28.8 N。当包烟数为30、40、50 时(通道中后续烟包堆积),F1分别约为43.2 N、57.6 N 和72 N。

改进前刹车面积约1672 mm2,改进后约2595 mm2。双向拉伸聚酯薄膜(BOPET)的摩擦因数μ2约为0.2,如果气压设置为1.5 bar(150 kPa),则刹车力Fn2约389.4 N(改进前约250.8 N)。则刹车力F2由改进前约50.16 N,变为改进后的77.88 N 左右。可以看出,改进前刹车面积偏小,气囊对烟包组的滑动摩擦力F2偏小,在YB618 入口烟包较少时可以有效制动,当通道中烟包堆积时,不足以完全制动烟包组,改进后则F2明显大于F1,可以有效减速制动烟包。

3.1.2.4 增大气囊压强p

根据上述公式可以反向计算出要达到与刹车气囊面积S 同样的效果,气囊的压缩空气压强需要达到2.1 bar(210 kPa)以上。在实际操作过程中发现,增大气压虽然能改善刹车刹不住的问题,但是会带来烟支皱、气囊使用寿命短等一系列问题。

3.1.2.5 更换新的刹车气囊材料,增大气囊与烟包摩擦因数

不同的刹车气囊材料,其摩擦因数μ2不同:PU(合成革)为0.3,钢为0.12~0.18,PVC 约0.4,且耐摩擦橡胶约0.32、尼龙0.15~0.25。

通过对比试验,使用PVC 材料[5]的气囊皮更耐磨、耐用,使用时间较长,在四孔充气充分的状态下可以保证有足够的制动力、降低维修频次。因此本项目选用PVC 材料制作刹车气囊进行试验。

3.2 增加皮带齿轮挡圈

针对烟包输送上皮带经常跑偏脱落皮带轮的问题,将原无挡圈皮带齿轮两侧各安装一个挡圈,保障皮带始终在皮带轮内传动运转,有效避免皮带脱落造成的皮带磨损(图6~图7)。

图6 改进后的下输送辊

图7 改进后下输送辊的挡圈零件

4 应用效果

皮带轮挡圈于2020 年1 月份确定零件图纸并加工完成后上机使用,而刹车板于2020 年1月份设计图纸,4 月份零件制作,5 月份完成零件加工改进并试用,6 月份完全投入上机使用。该ZB48 机组2020 年5—8 月份YB618 部位平均每天的运行情况见表3,改进前后机台生产效率对比见图8。

图8 改进前后的生产效率对比

表3 2020 年5—8 月份YB618 部位每天的运行情况

(1)改进后生产效率保证在11 箱/h 左右,7 月份的生产效率更是达到了11.51 箱/h。不仅解决了YB618 入口卡烟问题,同时也杜绝了皱褶烟包以及烂包烟的产生,消除了该部位皱纹烟支的质量隐患。

(2)改进后该部位产生的卡烟停机故障率降低80%以上,制动机构工作时缺陷烟包产生率为0。

(3)设备运行平稳,达到了预期效果。

5 结论

ZB48 机组YB618 入口刹车部位制动机构的成功改进,能够解决国产超高速包装机的该部位产生烟包皱褶和制动效果不佳而造成卡烟的通病,使得国产超高速包装设备在保质提速的工作中迈出了重要一步,为后续国产超高速设备的性能提升指明了方向,给进口超高速包装机改进提供明确的方向。