霉变原料烟包信息追溯系统的设计与应用

2019-10-26简著名

黄 堃,李 磊,简著名

(武汉卷烟厂新厂,湖北武汉 430000)

0 引言

长期以来,原料烟包中发生烟叶霉变都是难以避免的事情,在卷烟生产过程中,同一批生产原料往往由数量不等、产地来源、组分不一的烟包组成,烟包的相关信息在原料产地完成复烤后存储在烟包外箱的电子标签中。烟包霉变既会发生在烟包表面,也会发生在烟包中心,因此必须在完成解包甚至切片后,才能人为识别出烟包霉变,而此时由于外包装和电子标签的拆除,使霉变烟包的原料信息难以追溯,给企业的原料供应管理造成一定的困难。借助已搭建的原料配方库信息化系统,设计一套与解包、切片设备的信息交互方法,融合物流系统与工艺设备控制系统控制模式,达到原料出库到解包切片全过程信息可控可追溯的目的。

1 原料出库及解包切片运行过程

生产开始后,原料烟包从高架库出库,按一定顺序排列到生产等待区的输送桥上,组成队列等待解包。生产等待区末端装有电子标签扫码器,烟包输送出生产等待区进入解包环节时,扫码器会将经过烟包上的电子标签信息与工单进行逐一比对,避免烟包出库错误。进入解包环节的烟包有烟叶包和薄片包两类,其在解包过程中对应的生产路径也不同。烟包拆除内外包装箱后,经过自动识别(烟叶包或薄片包),通过穿梭车分配路径。烟叶包进入切片机,薄片包进入旁线喂料机。由于电子标签已随外包装拆除,烟包原有的出库队列顺序已被彻底打乱,使得原料出库时记录的信息数据无法与生产路径上的烟包一一对应,在此阶段发现的霉变烟包,信息追溯存在很大难度。解包切片段设备布局见图1。

2 信息队列形成方法设计

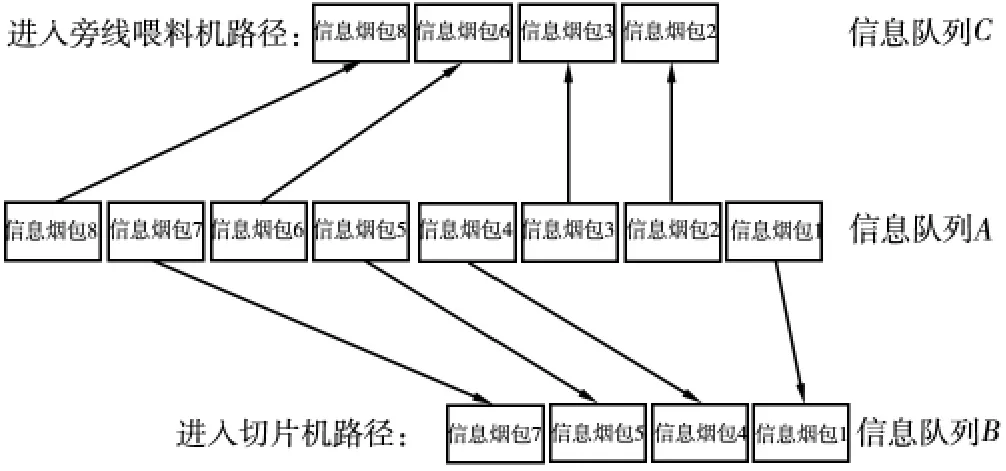

借助生产等待区末端的扫码器,将烟包出库核对时逐一读取的烟包信息按照先后顺序存储下来,形成烟包信息队列A。以翻转机为界,对经过翻转机的烟包进行计数、经过的烟包数量记为a。

从信息队列A 中按照生产路径的不同对逐个烟包信息进行重新分拣和排列,进入切片机路径的烟包数量记为b,形成信息队列B。

进入旁线喂料机路径的烟包数量记为c,形成信息队列C。信息队列形成方法见图2

图1 解包切片段设备布局

3 信息追溯实施方法

当霉变烟包被发现时,生产线上所处的位置可能出现3种情形:翻转机前、翻转机后切片机路径、翻转机后旁线喂料机路径。每种情形对应不同的追溯方法,具体实施如下所述。

3.1 霉变烟包处于翻转机前(图3)

霉变烟包发现的位置处于翻转机前,根据翻转机处的计数a 判断该烟包所处的生产序号,查询信息队列A 即可找到该霉变烟包的信息;

如操作人员发现霉变烟包处于翻转机前第x 包,则该霉变烟包的信息对应已产生的信息队列A 中的第a+x 号烟包信息。

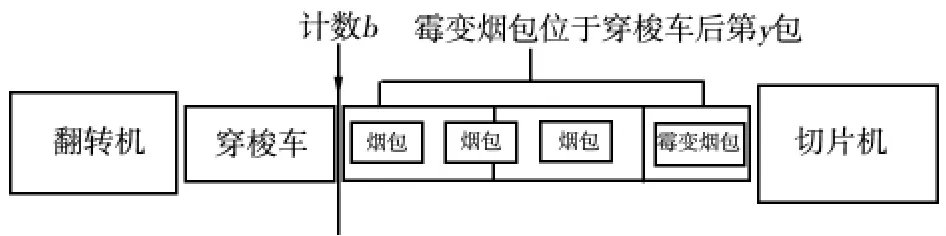

3.2 霉变烟包处于翻转机后切片机路径(图4)

当霉变烟包发现的位置处于翻转机后的切片机路径时,根据穿梭车处的计数b 判断该烟包所处的切片烟包生产序号,查询信息队列B 即可找到该霉变烟包信息。

如操作人员发现霉变烟包处于穿梭车后第y 包,则该霉变烟包的信息对应已产生的信息队列B 中的第b-y 号烟包信息。

图2 信息队列的形成方法

图3 霉变烟包位于翻转机前

图4 霉变烟包位于切片机路径

图5 霉变烟包位于旁线喂料机路径

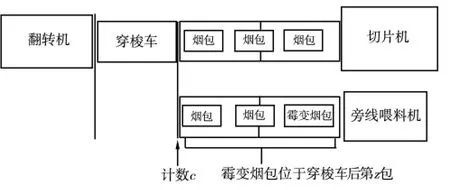

3.3 霉变烟包位于翻转机后的旁线喂料机路径(图5)

当霉变烟包发现的位置处于翻转机后的旁线喂料机路径时,根据穿梭车处的计数c 判断该烟包所处的生产序号,后查询信息队列C 即可找到该霉变烟包的信息。

如操作人员发现霉变烟包处于穿梭车后第z 包,则该霉变烟包的信息对应已产生的信息队列C 中的第c-z 号烟包信息。

为了使用的便利性,专门开发了一套自动化信息处理系统,烟包信息队列的存储、检索均在后台数据库自动进行,无需人工校对。操作人员发现霉变烟包后只需在人机交互界面上选择霉变烟包所在路径并输入对应的序号,即可自动显示出该烟包的相关信息。

4 效果验证

在烟包出库后经过扫码器前,任意选取烟包并做标记,假设为霉变烟包、记录其电子标签上的相关信息。模拟在翻转机前、切片机及旁线喂料机任一路径被发现,按照所上述追溯方法进行实际操作,验证该方法追溯的信息是否与实际记录的信息相符,检验追溯信息的准确性。经过3 个批次12 个模拟霉变烟包的测试,信息追溯准确率达到100%。

以往发现霉变烟包后,往往需要调动轮班操作工、工段长、工艺员等人耗时30 min 以上才能追溯到烟包信息,本项目实施后,由操作工1 人(5~10)min 即可完成对霉变烟包信息的追溯,整体效率提升明显。