网格化精益检修模式在班组管理中的运用

2023-02-21焦志民任万真王尚典

焦志民,任万真,王尚典,于 洋

(青岛地铁集团有限公司运营分公司,山东青岛 266000)

1 班组现状

青岛地铁集团有限公司运营分公司(以下简称“公司”)工程车8 班(以下简称“班组”)于2020 年6 月成立,现有检修人员16 人,主要负责电力蓄电池工程车、重型轨道车、轨道检测车、平板(吊)车等工程车的定期维护保养和临时故障处理工作、电力蓄电池工程车充电作业和工程车专项检查,确保轨道车正线施工、电客车转轨及正线救援工作。

班组成立时间短、各项机制待完善,员工年龄普遍偏小、作业经验较少,但检修作业项目多、内容复杂、生产组织难度较大。工程车专业跨度较大,专业能力要求高,学习难度大,人力资源优势和工作效率的发挥成为制约班组检修作业能力提升的瓶颈。为适应当前工程车检修生产的新变化新要求,有效解决班组面临的问题。班组重新梳理改良原有的作业组织模式,结合班组实际,确立了“班组网格化精益检修模式”,旨在重建检修基础流程,优化人力资源,提高工程车检修精准化水平。

2 实施网格化管理的背景

实施网格化管理是贯彻落实公司要求,打造工作品牌的需要,同时也是进一步科学合理优化配置人力资源,既要化整为零,又要科学搭接,既要减少资源浪费,又要发挥资源优势,为完成检修任务提供坚强保证。推行网格化管理既是推进各项工作有效落实的载体工具,更是精心培育又使之发挥作用的工作品牌。实施网格化管理是深化推进精益管理,提升管理水平的需要。一直以来,班组在完成检修任务、保障动力支撑方面做了大量工作,但也存在一些问题,主要是工作整体效率不高;职工工作积极性创造性不强;一些业务骨干发挥作用不够好;在精益管理、技术创新等方面落实得不够细等。推行网格化管理就是要坚持问题导向,真正使优化人力资源、提升工作效率和精益管理措施在基础网格和单元网格中落地生根,真正做到进岗位、到人头。

实施网格化管理是打造车间一体化工作格局的需要。从总体上看,班组在安全生产管理方面,浮在面上的工作多,沉到底的工作少;单打一的多,相互结合的少;“两张皮”的多,一体化推进的少。推行网格化管理就是要行使工作责任和能力态度的表现,不但聚焦到网格长和网格员这个点上来,更要到网格长和网格员这个点上来发力,做到相互融合、相互促进、相得益彰。以网格化管理为引领,突出发挥骨干在网格中的管理服务作用,在班组着力构建横向到边、纵向到底、条块结合和管理精细化、服务全方位的区域化,引导骨干和广大职工守好小格子、做强小网格、共建大格局,做到目标同心、发力同向,在班组形成人人都是动力源、都为团队提供正能量的局面,全力打造推动设备车间科学发展的“动车组”。

3 具体做法

3.1 科学考量修程,合理划分网格

网格化以“全覆盖、无缝隙、消除浪费”为管理目标,以修程作业特点综合考量网格队伍大小,科学配置人力资源、技术资源,打破现有管理格局,按照管理细分、专业细分的要求和(作业)区域相邻、(作业)人员相熟、专业相近、构成相似的原则,划分以修程作业为主的网格,网格长由安全质量员和小组长担任。

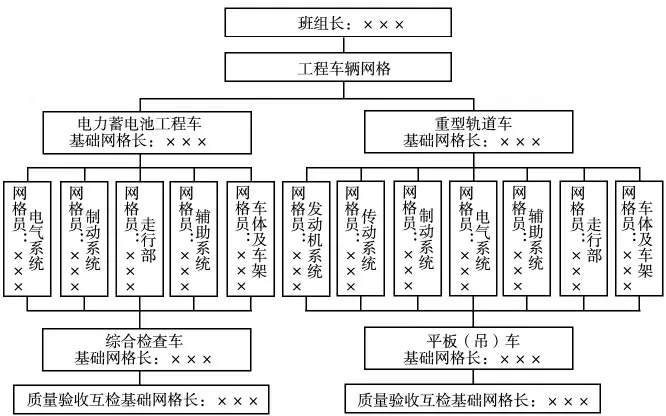

根据专业分工,在班组划分电力蓄电池工程车小组、重型轨道车、综合检测车、平板(吊)车4 个基础网格。为满足精益检修需要,进一步对专业进行细分,划分为发动机系统、制动系统、电气系统、辅助系统、传动系统、走行部、车体与车架12 个单元网格,实现全面覆盖班组检修作业内容。12 个单元网格之间无缝搭接,减少人员浪费。基础网格长作为网格员的监管、督促也监督故障验收的互检工作,同时在网格团队中均承担与本网格相关的科研技改创新改善项目、负责作业区域6S 现场管理,随时解决检修过程中的浪费问题,达到人力资源优化,精益检修、全员作用充分发挥、提升班组管理水平的目的。工程车网格管理流程见图1。

图1 工程车辆网格管理流程

3.2 综合比较个人能力,优选网格长

(1)单元网格的网格长选用原则:①由网格中善于沟通、精通本网格业务技能的骨干担任;②热心班组工作,并具备做班组管理工作的基本素质与能力;③具有较高威信;④发挥好在生产中的带头模范作用。

(2)根据以上原则确认两名单元网格长,网格长的主要职责:①协助班组长做好检修、安全等各项班组管理的落实工作;②确保班组各项决策在本网格的落实和执行;③确保圆满完成本网格的各项生产任务;④及时掌握班组职工思想动态,反映到班组,并协助解决职工困难;⑤负责网格管理在班组工作中落实落地。

3.3 建立完善机制,保障网格化管理有效运行

3.3.1 搭建信息平台,规范信息处置机制

(1)将工前5 min 由班组长向全员分配作业,改变为班组长向单元网格长下达作业范围及节点要求。赋予单元网格长自由分配作业任务的权利。解放班组长去全面协调班组事务的同时,由于网格长对自己团队的人员技术特点更加清晰,有利于充分发挥个人技术优势,保障检修作业质量及作业效率。

(2)建立完善基础网格、单元网格的业务和思想交流共享微信(信息)平台。不仅方便学习交流共享,在业务上互通有无,在解决问题方面也直面反映。特别是在网格管理和生产检修等方面需要解决的问题,借助网格化信息平台和网格管理员(班组长)这个信息终端。适时组织班委会,注重发挥网格长的作用,将相关议题的班委会扩大到网格长,实施解决班组面临的各问题。

3.3.2 建立完善单元网格搭接机制

综合各单元格作业特点及人力资源配置,制定常规情况及突发状况下各单元网格之间的无缝搭接方案,即各基础网格之间的业务搭接随着基础网格长的工作搭接分工而变化,实现人力、技术、物料、工器具等资源的有序流动,确保发挥班组整体网格的作用。

3.3.3 建立完善考评激励机制

在各网格中开展“学比做”活动,通过不断细化网格化管理的考核问责机制,将网格化管理纳入班组绩效考核体系;对网格长实行绩效动态考核,采取问卷调查、满意度测评等形式,每季度初对网格长履职情况进行测评,结合日常工作的实际情况,对网格长的工作做出综合评价,对工作出色、业绩突出的网格长在班组“小立法”二次分配奖励中给予适当倾斜,并作为评先树优的重要依据,做到“督”有权威、“查”有手段、“考”有依据。

4 打造“U 盘”化团队,保障精益检修

深化精益管理进班组活动为精益检修搭建了平台,首先通过培训学习,以理念引导促观念转变,将精益理念渗透延伸到单元网格、每名员工。其次,选择适合网格作业特点的精益工具,如生产活动看板、安全管理看板、临时任务排班、施工负责人排班等,使任务、指标明确到网格、到岗位,较好地解决生产过程中的人员、工时浪费不符合精益的各种浪费问题。不过由于专业多且跨度大,班组通过单点课、专项培训等形式将各专业的作业特点及业务技能进行培训,解决网格之间搭接初期运行的短暂不顺畅。最后,全面将精益管理及工程车各专业相关知识打包复制到单元网格,将单元网格视为一个“U 盘”,做到即插即用。即在单元网格承接本网格之外的工作时,仍然能顺利解决检修作业中的工作对接有序问题。

例如:在班组具体工作中,计划性生产作业相对常规作业范围相对固定,故障处理随机性较大。当电力蓄电池工程车网格人员紧张人员分配不均时,从其他人员相对充裕的单元网格调配人员,该职工能迅速适应作业要求,适应该团队文化,在人力资源方面实现精益、减少浪费,从而促进作业效率提升,适时弥补人员不足的缺陷。

5 实施效果

通过网格化精益检修模式的运用,在班组工作点多、面广、任务重的情况下,使班组各项管理工作平稳顺行。在网格长的带动下,班组氛围和谐,职工积极性、主动性都有较大提高。

自实施网格化管理以来,通过网格化管理的不断深化实施,有效解决了人员不足与工作量不断加大的矛盾问题;各专业之间的工作过渡平滑,大大降低了检修停时浪费。实行网格化管理前的2020 年1 月—2021 年2 月,工程车故障13 台/次其中司机提报8 台/次,自主检查发现1 台/次,库区隐患排查50 余处;实行网格化管理后,2021 年2 月—2021 年9 月故障9台/次,8 台/次故障为网格化自主检查,库区隐患排查70余处。检修作业优良率在98%以上。班组各项检修工作完成情况较以往进步明显。

通过该模式的运用,初步打造出运行有效、行动有力的团队,不断增强工作的生机与活力。但是还存在班组创新积极性不够、精益理念贯灌输覆盖面不够等问题。在今后的工作中应继续创新管理,使问题不断得到改善,班组水平再上一个新台阶。

6 结束语

网格化精益检修模式在班组着力构建横向到边、纵向到底、条块结合和管理精细化、服务全方位的区域化,引导骨干和广大职工守。自实施以来设备隐患大幅减少,有效优化了人力资源,提高工程车检修精准化水平。