机械压力机轴承维护解析

2023-02-21罗光利

罗光利

(湖北三环离合器有限公司,湖北黄石 435100)

0 引言

机械压力机故障维修难点在于轴承的更换或修复,主要原因是维修时间长、费用成本高,对企业生产组织有重大影响,故减少、杜绝轴承故障,日常维护是关键。湖北三环离合器有限公司是一家从事汽车配件生产近70 年历史的小巨人企业(国家发改委2020 年命名),仅大型压力机(800 t 及以上)达10 台,近十年来未出现一起轴承“烧瓦”或“咬死”现象,现将多年来的管理经验与同行分享。

1 压力机轴承类别

压力机轴承有滑动轴承和滚动轴承两类,其中闭式压力机(160 t 及以上)除飞轮处有2~3 个滚动轴承外,各传动轴(含曲轴)均为滑动轴承;开式压力机(125 t 及以下)除曲轴3 个滑动轴承外,传动轴多为滚动轴承。

滚动轴承均为推力圆柱滚子轴承(单列),大型压力机飞轮处有双列轴承,如轴承故障可事先根据设备图纸型号购买(轴承厂专业生产)维修时更换即可。滑动轴承可根据设备图纸准备坯料,维修时按轴承座、轴颈、曲轴实际尺寸现场配作(单件生产),故周期较长。

机械压力机的滑动轴承主要有主轴(曲轴)偏心轮上的大轴承以及各轴与床身连接的支承轴承(单点闭式压力机一般有7 处轴承)。21 世纪初及以前的设备,轴承材料多选用减摩性好的铸造锡青铜ZQSn6-6-3(GB/T 1176—1974),其中Sn、Zn 和Pb 的含量分别为5%~7%、5%~7%、2%~4%,有较高的强度,良好的抗滑动磨擦性、焊接性、耐腐蚀性和优良的切削性能。现在国标里面没有ZQSn6-6-3 这一牌号,与之相近的是ZQSn5Pb5Zn5,其化学成分Sn、Zn 和Pb 的含量均为4.0%~6.0%、铜余量。使用滚动轴承、滑动轴承的温升不得超过环境温度35 ℃,最高温度不得超过75 ℃。

值得注意的是,铝基滑动轴承最高温度不得超过65 ℃,铝基轴承合金是以铝为基础,加入锡等元素组成的合金。这种合金的优点是导热性、耐蚀性、疲劳强度和强度均高;缺点是膨胀系数较大,避咬合性差,故压力机上用得少。

轴被轴承支承的部分称为轴颈,与轴颈相配的零件称为轴瓦,装轴瓦上半部称为轴承盖,装轴瓦下半部称为轴承座(图1)。盖和座用螺柱连接,两者的接合面由止口或销钉定位,并可放置不同厚度的垫片以调节轴承间隙。为便于润滑油进入摩擦面之间,轴承盖上开有注油孔,轴瓦上有分配润滑油的轴向油槽。通常轴承盖和座用铸铁制造。

图1 轴承座

滑动轴承结构型式主要有剖分式、整体式等:剖分式轴承的轴承盖可以启开,便于装入轴颈,轴瓦磨损后便于调整轴承间隙;整体式轴承构造简单,但轴颈必须从某一端装入,磨损后无法调整间隙。250 t 及以上压力机均为整体式轴承(仅飞轮轴有两处为剖分式轴承),大型压力机连杆轴瓦拆装一次不容易,费时费力高成本。

2 滑动轴承的主要故障种类

(1)轴颈表面拉伤。由于润滑油把大颗粒的污垢带入轴承间隙内,并嵌藏在轴承轴瓦上,使轴瓦与轴颈接触时形成硬痂,在运转时会严重刮伤轴的表面。

(2)瓦背微动磨损,轴瓦与瓦座固定螺栓剪切或松动,主轴运转时造成轴瓦径向移位。

(3)轴瓦表面拉伤,原因同轴颈表面拉伤。

(4)瓦面剥落。轴瓦铸造质量或超载冲击引起轴瓦龟裂,时间一长轴瓦一块一块地脱落。

(5)轴承烧瓦。设备运行时,润滑中断,造成轴与瓦干摩擦,严重时出现“抱死”或“咬死”,主轴无法运行。

(6)轴承磨损。由于轴瓦或轴承衬与轴颈直接接触,一般轴颈部分比较耐磨,因此磨损是轴瓦的主要失效形式。

3 滑动轴承的故障维修

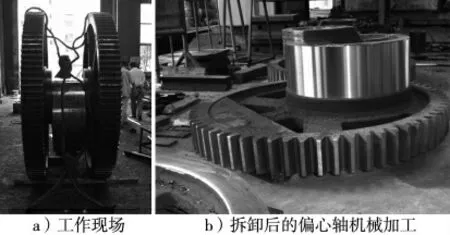

设备故障早期,轴瓦轻微磨损、划伤时,可用刮刀对受损处进行修复,并按设备图纸配合尺寸要求调整。轴瓦磨损严重或破损时,只能更换轴瓦。下面以曲轴(又称偏心轮)轴瓦维修为例加以叙述。

3.1 轴瓦加工

轴瓦必须离心铸造。建议根据现场实测连杆孔径尺寸通知轴瓦铸造厂坯料粗加工尺寸(单边留2~3 mm 的余量,一方面减少自己配制精加工时间,一方面检查轴瓦坯料铸造时有无裂纹、疏松、气孔等,减少因坯料质量返工等待时间),自行精加工轴瓦坯料时装夹力度适中并辅助顶紧,否则易车成“喇叭口”,按图纸配合尺寸精车内、外圆后要一并拉出油槽。

3.2 轴瓦装配

安装轴瓦前要清洁清理连杆内孔结合面和轴瓦外圈,并均匀涂抹机油,平稳将轴瓦平放在连杆内孔处,用4 块硬木均匀敲打装配到位(条件许可的话用液压机压装),最后配装径向铜质止定螺栓(严禁涂胶,螺栓紧固后铆牢)和轴向钢质骑缝螺栓。

3.3 轴瓦间隙调整

连杆轴瓦涂抹红丹后水平吊至已清洁的偏心轮曲轴上配装,人工推转几周后,水平吊下连杆轴瓦,对“磨点(接触点)”进行研刮,清洁后涂红丹粉,重复上述动作,直至“磨点”达标(可用单位面积上的实际“磨点”数来表示。“磨点”越多、越细、越均匀,表示轴瓦刮研的越好。通常连杆轴瓦与偏心轮的双边配合间隙和为轴瓦公称尺寸的0.8‰~1.0‰)。

45#钢主轴轴颈磨损维修前提是此轴是否弯曲变形,如果严重只能重新购买,如果变形可校正过来。可以对轴颈磨损处进行维修,方法如下:

(1)磨损量小于0.2 mm,清洁磨损面后可用电镀法;电镀涂层能力只有0.2 mm(此时附着力较好),若超过0.2 mm,涂层易剥落。

(2)主轴磨损采用氩弧焊、气体保护焊原理可行,但操作困难,稍有不慎将前功尽弃,并存在质量风险(焊接引发应力),日后断轴概率极高,故不建议采用此方法。

(3)同材(质)激光焊技术成熟、应用广泛,时间短、成本低,不存在质量风险,不论轴颈磨损多少,均可采用此方法进行焊补。

(4)精密补焊机(也叫冷焊机、超激光焊机,单机购买2 万元左右)同材焊接在机械加工厂、冲压成形企业得到普遍推广,对焊接工人技术要求不是太高,同激光焊接一样均为堆积,发热量略高。综上所述,质量风险最低的是激光焊接,操作可控性最好的是精密补焊。

需要注意的是,主轴、轴瓦装配前要清洗轴颈、润滑油路、油过滤器,并更换洁净的、符合质量要求的润滑油。

4 轴承的日常维护(润滑与点检)

在轴承表面若能形成润滑膜将运动副分开,则滑动轴摩擦力可大大降低,由于运动副表面不直接接触,因此也可避免磨损;油膜还具有一定的吸振能力。润滑的主要目的是减少摩擦的损耗、降低或防止磨损、冷却(润滑脂属于半固体润滑剂,流动性极差,故无冷却效果;润滑油有冷却功能)。

轴承润滑主要有脂润滑和油润滑两种。采用脂润滑不易泄漏、易于密封、使用时间长、维护简便且油膜强度高,但摩擦力比油润滑大。轴承中脂的装填量不应超过轴承空间的1/2~1/3,否则会由于润滑剂过多而使轴承过热。润滑油是滑动轴承中应用最广泛的润滑剂,常用的有黏度低的32#机械油、黏度高的68#抗磨液压油等。机械压力机滚动轴承均为脂润滑,润滑间隔周期较长(3~6 个月);滑动轴承有脂润滑(400 t 及以下压力机大多采用)和油润滑(400 t 以上压力机大多采用)两种。油润滑因油不能储存,故开机即润滑,一般是把润滑站(油箱、泵、阀等)安放在压力机的旁边或地坑内,用齿轮泵通过控制阀将润滑油送到各润滑点。滑动轴承脂润滑有两种方式。

(1)集中润滑:轴瓦(曲轴及床身)采用浓油泵(机动油泵或手动油泵)集中强制润滑,一般每班集中润滑1~2 次,选用油脂:锂基润滑脂,也可用钠基(或钙基)润滑脂70%~80%与20%~30%的20#机械油调成均匀的糊状(一般用二硫化钼取代润滑脂和机械油按比例调成)。

(2)分散润滑:一些不易用油路连接部位,只能用黄油枪单独润滑,润滑周期视用脂量而定。

轴承润滑注意事项:①润滑充分;②润滑剂清洁无杂质;③严禁无油运转。

图2 JD31-800 双联齿轮

机械压力机轴承的日常点检是”一看二摸三检查”:一看轴承缝隙流出的油脂有无金属颗粒;二摸轴承盖温升是否正常(温升不得超过环境温度35 ℃,最高温度不得超过75 ℃;润滑油泵正常供油时轴承温度不会超过环境温度20 ℃);三检查润滑油管是否脱落、油过滤网有无破损或堵塞。如果油过滤网堵塞或缺油等润滑系统异常时,润滑管道压力继电器报警,主电机断电,机床停止工作,保护轴承;如润滑端油管脱落(因连杆不断运转,存在脱落风险,其他轴承位是静止不动的),设备无法报警,设备依然运行,轴承无油润滑则很快就会磨损,造成重大损失。

针对后者,10 年前做过一个小改进:在压力机连杆润滑注油孔旁100~150 mm 处钻一小孔并攻丝,钻孔时要用钢皮尺测量,连杆盖不能钻穿(要留6~10 mm),安装一根小型热电偶,在设备正面立柱左侧安装一个配两块温控表(一块适时显示轴承温度,一块为超温报警)的小控制箱,每天只要看控制箱温控表显示值,不用每天点检登高爬梯摸轴承温升(图3~图4)。如温控表数字显示异常,可立即停机检查,防患于未然,对大型压力机尤为重要。

图3 连杆及轴瓦

图4 轴瓦温度显示装置