某核电厂上充泵振动超标故障诊断及解决方案

2023-02-21刘海常洪银聪董志国殷东升王琇峰

刘海常,徐 波,洪银聪,董志国,殷东升,王琇峰

(1.辽宁红沿河核电有限公司,辽宁大连 116302;2.西安交通大学机械工程学院,陕西西安 710049;3.福建省晋华集成电路有限公司,福建泉州 362271;4.苏州微著设备诊断技术有限公司,江苏苏州 215211)

0 引言

核电厂化学与容积控制系统(RCV)是与核安全相关的重要系统之一,该系统有一回路容积控制、化学控制和反应性控制3种主要功能,其次还有为主泵提供轴封水,为稳压器提供辅助喷淋水和一回路处于单相时控制压力、参与一回路充水、排气和水压试验等辅助功能。RCV 系统有3 台并联的上充泵,正常运行时,1 台热备用,另外2 台机械联锁互相切换使用,上充泵的主要功能为上充功能、密封水注入功能、高压安全注入功能。因此,上充泵的正常运行对于核电的安全至关重要[1]。泵类设备出现故障时,经常表现为振动烈度增大,因此基于振动速度传感器采集的振动信号分析方法是核电泵类设备故障监测与诊断的重要手段。文献[2]中主给水泵在调试过程中出现2 倍频振动超标现象,通过模态测试发现2 倍频与泵本体三阶固有频率相近,并通过对泵本体底座加固提高泵本体三阶固有频率,成功降低泵组轴承座振动。文献[3]中采用时频分析、二维全息谱等信号处理方法对现场采集的泵轴振动数据开展分析,发现多台立式反应堆冷却剂泵出现低频振动问题的原因是水润滑轴承水膜涡动故障,并建立水膜涡动故障动力学数值模型,获得故障对应的振动特征。文献[4]中核电站主泵水导轴承冷却水出水管道焊缝调试阶段出现的裂纹问题,通过振动、模态测试数据分析,结合有限元模态计算,得出故障原因为主泵叶片通过频率激发管道共振,提出改造方案,解决出水管道共振问题。文献[5]中利用Entac2500 振动分析仪对电机基础进行振动测量,应用差别振动法并结合频谱分析进行故障诊断,总结出电机基础振动的故障特征及甄别诊断方法,成功应用于红沿河核电厂上充泵配套电机基础结合面接触不实的故障诊断中。文献[6]中结合力学模型对上充泵常见齿轮故障、滚动轴承故障及转子碰磨故障频域特性进行研究,并通过改进Hilbert Huang 变换对设备采集的振动信号进行分析,实现了上充泵常见故障诊断,并开发了相应的监测诊断系统。文献[7]中提出了一种基于相关系数的异常振动数据定位方法,以振动数据与相应时间的相关系数作为测量振动数据的波动指标,通过历史数据统计计算波动阈值,从而定位异常振动数据。文献[8]中某核电厂辅助冷却水泵电机空载试验时振动超标,根据所测量电机振动频谱和电机振动系统固有频率进行故障诊断,并提出改进方案,有效解决该电机的振动超标问题。

某核电厂1#机组上充泵1RCV002PO 和2#机组上充泵2RCV003PO 驱动端垂直方向存在振动波动及振动超标现象,上充泵振动超标严重影响设备的安全性,因此,需对其产生振动超标的原因进行研究,并提出有效的解决方案。

1 RHM 型上充泵简介

上充泵为卧式多级离心泵,型号为RHM 100-205.12。该泵有12 级,外筒体采用不锈钢锻件,内部组件为全抽芯设计。泵有进水口和出水口,叶轮为单吸径向叶轮。完整的泵内部组件(简称芯包),包括转子部件、轴承部件、密封组件、泵吸入环、导叶、平衡鼓和安装在出口端的泵盖。上充泵从进口到出口沿轴线依次安装各级径向式叶轮和导叶,首级叶轮叶片数Z1=5,2~12 级叶轮叶片数Z2=7,导叶叶片数Z3=12,泵额定转速n=4680 r/min。

2 上充泵振动信号分析

2.1 振动监测

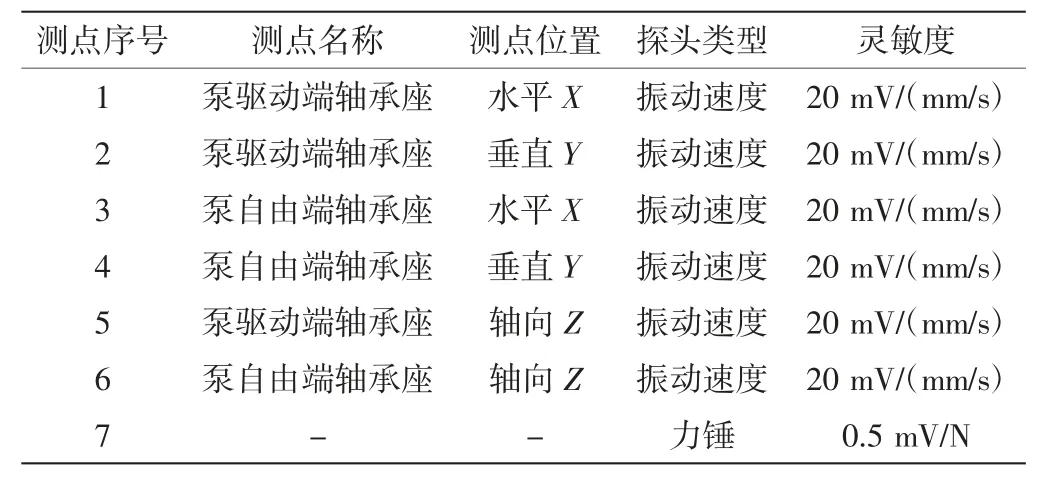

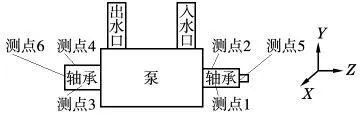

对振动超标的2 台上充泵1RCV002PO 和2RCV003PO 和1台运行正常的上充泵1RCV003PO 进行振动监测,在泵驱动端和自由端轴承座水平X 方向和垂直Y 方向分别布置了测点(图1)。测点信息及传感器信息如表1 所示,泵工作转速为n=4680 r/min。

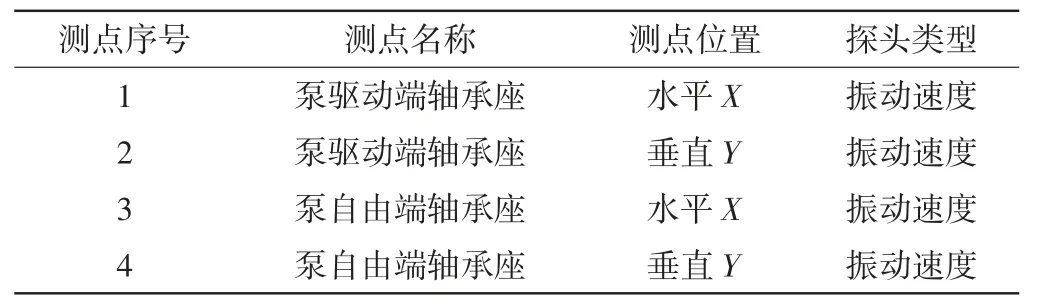

表1 测点信息表

图1 RCV 泵测点布置

2.2 数据分析

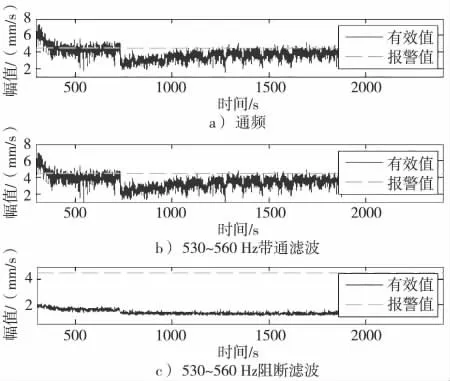

图2 为上充泵1RCV003PO(正常泵)的驱动端垂直方向振动信号有效值趋势图,其中浅色报警线为报警限值4.5 mm/s,可见振动有效值保持在2 mm/s 左右,趋势基本平稳,与现场情况相符。

图2 1RCV003PO 驱动端轴承座垂直向有效值趋势

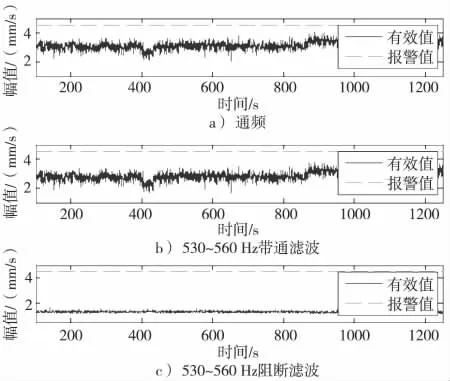

图3 和图4 分别为上充泵1RCV002PO和2RCV003PO(故障泵)的驱动端垂直方向振动信号有效值趋势图,包括通频趋势图、带通滤波后趋势图和阻断滤波后趋势图。从图3 可以看出,采集时间内,通频有效值趋势图的振动波动较明显,且有振动超标现象,有效值在1.5~7.3 mm/s 波动,与现场描述的该泵有振动波动现象情况相符;530~560 Hz 带通滤波后的有效值趋势图可以看到明显的振动波动,有效值在1.5~7.0 mm/s 波动;530~560 Hz 阻断滤波下,即530~560 Hz 频率区间外,有效值维持在1.6 mm/s 左右,振动较平稳,故引起振动波动的频率区间为530~560 Hz。图4 中上充泵2RCV003PO 的振动有效值趋势变化情况与图2、图3 中上充泵1RCV002PO 类似。

图3 1RCV002PO 驱动端轴承座垂直向有效值趋势

图4 2RCV003PO 驱动端轴承座垂直向有效值趋势

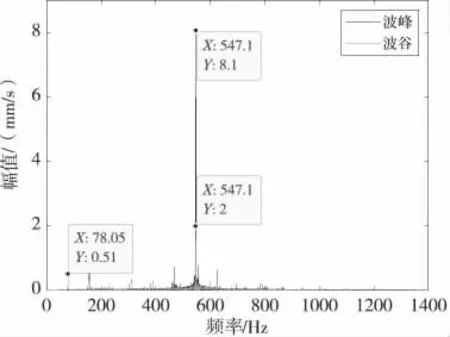

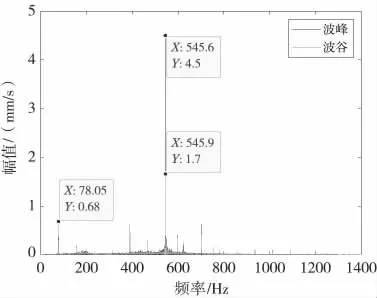

为了进一步确定引起上充泵振动超标的频率成分,分别取每台泵振动通频有效值趋势波峰和波谷2 组数据,并将其频谱绘制到同一张图上。图5~图7 分别为上充泵1RCV003PO、1RCV002PO和2RCV003PO 驱动端轴承座垂直向振动信号频谱图。

如图6 所示,上充泵1RCV002PO 的振动的主要能量都集中在泵转频78.1 Hz 及其倍频附近,频谱中幅值最突出的547.1 Hz频率处波峰频谱幅值>波谷频谱幅值,其中波峰频谱幅值为8.1 mm/s,波谷频谱幅值为2.0 mm/s。547.1 Hz 接近叶片通过频率(泵的叶片通过频率为7 倍泵转频546.4 Hz),结合有效值趋势分析结果,引起振动波动的530~560 Hz 内叶片通过频率幅值最突出。如图7 所示,频谱表现与1RCV002PO 相似,波峰频谱545.6 Hz 和波谷频谱545.9 Hz 幅值最突出,且波峰幅值>波谷幅值,其中波峰幅值为4.5 mm/s,波谷幅值为1.7 mm/s。突出频率545.6 Hz 和545.9 Hz 亦接近546.4 Hz 叶片通过频率。而上充泵1RCV003PO(正常泵)与振动超标的泵不同,如图5 所示,频谱上都存在上充泵转频77.8 Hz 及其倍频,但幅值不高,波峰和波谷数据频谱表现相差不大,且频谱上接近叶片通过频率(546.4 Hz)的545.4 Hz 频率振动幅值不突出。

图5 1RCV003PO 驱动端轴承座垂直向频谱

图6 1RCV002PO 驱动端轴承座垂直向频谱

图7 2RCV003PO 驱动端轴承座垂直向频谱

综上可知,引起上充泵1RCV002PO 和2RCV003PO 驱动端垂直向振动超标的频率成分为530~560 Hz,在这区间中幅值最为突出的频率极为接近泵叶片通过频率。为确认泵体结构特性对叶片通过频率振动的影响,接下来开展模态分析,获取各上充泵驱动端垂直方向固有频率。

3 上充泵模态测试分析

3.1 模态测试测点布置及敲击位置

本次模态测试,一共对4 台上充泵进行了测试,其中2 台泵振动波动正常,型号为1RCV001PO 和2RCV001PO;2 台泵振动超标,型号为1RCV002PO 和2RCV003PO。本次测试在泵驱动端和自由端轴承座的水平X、垂直Y 和轴向Z 分别布置测点。模态测试测点布置如图8 所示,传感器信息如表2 所示。

表2 测点信息

图8 RCV 泵测点布置

图9 为模态测试敲击点位置示意图,其中F1、F2、F3 为驱动端水平、垂直和轴向方向,F4、F5、F6 为自由端水平、垂直和轴向方向。选取的敲击点信息如表3 所示。

表3 敲击点信息

图9 敲击点位置

3.2 数据分析

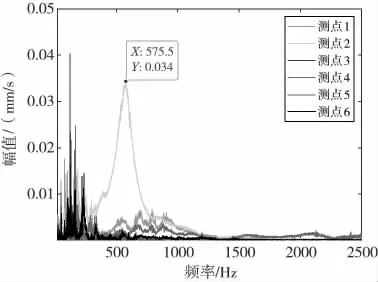

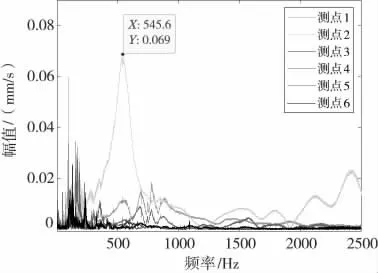

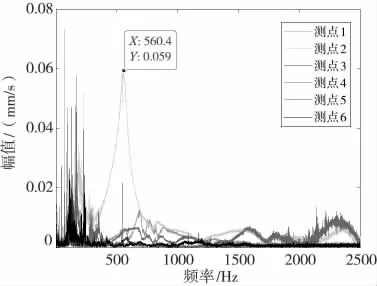

4 台上充泵模态分析方法相同,均取敲击点F2 即驱动端轴承座垂直方向的数据进行分析,并对测点1~6 进行频谱分析,画在同一坐标系下,测点信息参照表2。如图10~图13 所示,4 台上充泵的测点2(驱动端垂直测点)离叶片通过频率最近的共振中心频率分别为575.5 Hz、545.6 Hz、560.4 Hz、546.9 Hz。

图10 1RCV001PO 驱动端轴承座垂直向频谱

图11 1RCV002PO 驱动端轴承座垂直向时域频谱

图12 2RCV001PO 驱动端轴承座垂直向时域频谱

图13 2RCV003PO 驱动端轴承座垂直向时域频谱

3.3 振动故障机理分析

本文第2 节中对振动超标的3 台上充泵1RCV003PO、1RCV002PO 和2RCV003PO 的驱动端垂直方向振动数据进行了有效值趋势分析和频谱分析,发现2 台存在振动超标的问题泵通频有效值趋势波动问题突出,且振动波动均由530~560 Hz频率区间内有效值波动贡献。而运行良好的1RCV003PO 上充泵通频有效值幅值小,且趋势平稳。由此可以推断出,引起问题泵振动波动的激励源频率在530~560 Hz。

为进一步确认激励源,对比趋势图波峰和波谷的频谱图,发现振动波动问题泵频谱中530~560 Hz 接近叶片通过频率的频率幅值最突出,且波峰叶片通过频率幅值>波谷叶片通过频率幅值,进而推断叶片通过频率振动波动是导致通频振动波动的主要原因。

为确认泵体结构特性对叶片通过频率振动的影响,将存在振动波动或振动超标问题的1RCV002PO、2RCV003PO 和运行良好的1RCV001PO、2RCV001PO 上充泵展开比较,提取各泵驱动端垂直向的共振中心频率即固有频率,将固有频率、固有频率与叶片通过频率的频率差的绝对值和频率差占叶片通过频率的百分比列入表4,对应百分比越小,说明固有频率与叶片通过频率越接近,越容易引发结构共振。

对比表4 的结果,发现本次测试4 台上充泵的驱动端轴承座垂直向,都存在固有频率与叶片通过频率过于接近的问题。其中,2 台问题泵1RCV002PO 和2RCV003PO 的驱动端轴承座垂直向固有频率与叶片通过频率的频率差不超过叶片通过频率的0.15%,很容易引发结构共振。可以推测问题泵1RCV002PO 和2RCV003PO 的振动波动和振动超标由结构共振引起,导致叶片通过频率对振动十分敏感。

表4 驱动端轴承座垂直方向叶频附近固有频率统计

4 上充泵振动超标解决方案研究

4.1 解决方案

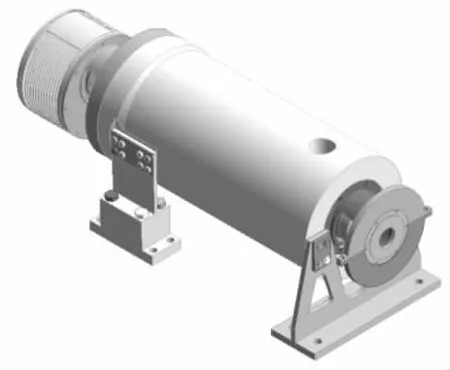

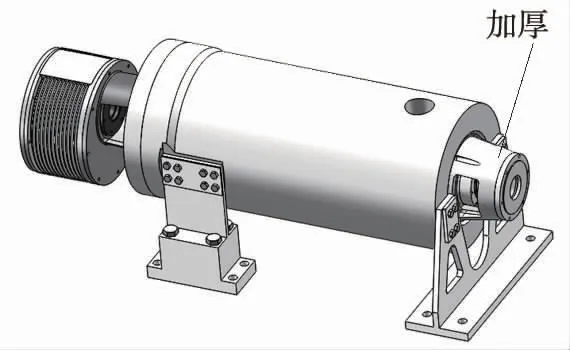

解决问题泵振动波动和振动超标,可通过改变叶片通过频率或改变固有频率2 种方法实现。而改变叶片通过频率,需要改变上充泵转子叶轮结构,这种改造方法成本高,不易实现。本文提出通过局部改进泵驱动端轴承座结构,改变驱动端轴承座垂直向固有频率的解决方案,避免产生结构共振,并对此进行了仿真分析。根据厂方提供的三维模型和图纸,建立上充泵原始模型,模型尺寸根据现场测绘和厂方提供的简化模型确定(图14)。

图14 上充泵原始模型

根据泵体驱动端实际结构提出了2 套改进方案,方案1 是对驱动端轴承座外侧进行局部加厚处理,具体表现为在驱动端外侧添加质量块。结合实际驱动端尺寸设计了质量块结构,加质量块后的模型如图15 所示。质量块分上下2 块,通过2 个M20 的螺栓连接,总质量为39 kg,材料为结构钢(图16)。

图15 方案1 改进后上充泵模型

图16 方案1 质量块

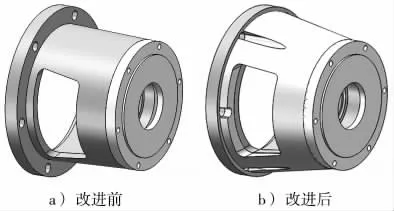

方案2 即对上充泵驱动端轴承座从外侧往内侧进行线性加厚处理,结构改进后的模型如图17 所示,驱动端局部如图18 所示,改进后的结构相对原始结构增加近17 kg。

图17 改进后上充泵模型

图18 充泵驱动端轴承座整体加厚局部

采用ANSYS 中的模态分析模块对上充泵的原始模型和改进后的模型进行模态仿真分析,根据实际情况设置上充泵各个部件之间的连接关系,定义各个部件的材料属性,求解得到原始模型下和改进后的上充泵模型的模态频率(表5)。

本文提出的改进方案1 实际上增加了驱动端参振质量,而驱动端刚度几乎不受影响;方案2 一方面增加了驱动端质量,另一方面增大了驱动端的刚度。根据表5 中的仿真结果可知,方案1的驱动端垂直方向和水平方向的模态频率均降低;方案2 则在质量和刚度改变的综合影响下,驱动端模态频率都有所增大。总的来说,两种方案的垂直方向的模态频率避开了叶片通过频率,同时没有在叶片通过频率附近引入新的模态频率,因此两种方案均具备一定的可行性。当然,实际调频及减振效果需要在振动有问题的上充泵上开展具体的试验和模态测试得到。

表5 上充泵驱动端模态频率仿真结果 Hz

4.2 现场验证

考虑到现场操作的难易程度,选取方案1 进行了现场验证,在上充泵的驱动端外端添加环状质量块。图19为现场验证时,添加质量块后的实物照片。

图19 方案1 现场验证

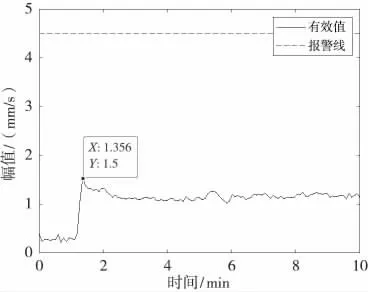

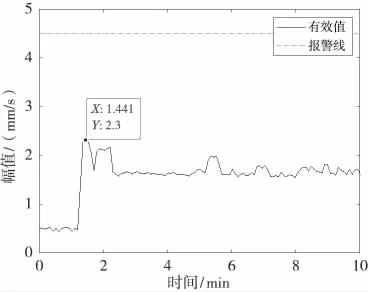

同样,对改进后的上充泵进行模态测试及振动监测。经过分析,得到改进后的上充泵驱动端垂直方向和水平方向的实测固有频率分别为460 Hz和607 Hz,与仿真分析的结果较为接近,有效避开了泵的叶片通过频率。另外,从振动监测的结果来看,该泵改进后驱动端垂直方向振动得到有效的控制,水平方向的振动亦保持正常。图20、图21 分别为该泵在改进后某一段时间内驱动端垂直方向和水平方向振动速度有效值趋势变化图。从图中可以看出,改进后的泵驱动端垂直和水平方向振动均比较平稳,并且振动有效值均在2.4 mm/s 以下。

图20 改进后驱动端垂直方向振动速度有效值趋势

图21 改进后驱动端水平方向振动速度有效值趋势

综上所述,从改进后的模态分析结果及振动监测结果来看,方案1 确实有效地使上充泵的固有频率避开了叶片通过频率,避免发生共振。振动监测的结果进一步表明了该方案有效降低了泵驱动端垂直方向的振动烈度,减小了振动波动。可以认为,该方案有效解决了本文中上充泵出现泵驱动端垂直方向振动波动和振动超标的问题。

5 结论

通过运行阶段振动测试及振动模态测试数据分析得到,上充泵1RCV002PO、2RCV003PO 泵振动波动及振动超标的主要原因是泵驱动端垂直方向固有频率与叶片通过频率过于接近,在正常叶片通过频率流体脉动激励力作用下引发结构共振。为解决振动超标这一问题,提出在驱动端外侧添加环状质量块和将轴承座从外侧往内侧进行线性加厚处理这两种解决方案,改变驱动端的质量或刚度,进而改变上充泵驱动端垂直向固有频率,并通过有限元仿真分析得出两种方案均能够使泵驱动端垂直方向的模态频率有效避开叶片通过频率。最后,对在驱动端外侧添加环状质量块的方案进行了现场验证,结果显示泵驱动端的振动得到有效控制,解决了该工程问题。