含缺陷压力容器的有限元分析和安全评定

2023-02-21陈其锦

陈其锦

(厦门市特种设备检验检测院,福建厦门 361004)

0 引言

烧结炉压力容器作为粉末冶金行业的核心设备之一,由于烧结工艺要求,需要长期承受交变应力,因而易产生包括裂纹在内的各种缺陷。压力容器内、外表面不允许有裂纹,如果有裂纹,应该打磨消除[1]。在处理裂纹打磨后形成的凹坑的实践中,补焊存在较大困难时,鉴于并非所有超标缺陷都会导致压力容器立即失效[2],可以考虑通过对含缺陷压力容器进行有限元分析和安全评定的方式评价压力容器的安全状况。

1 设备概况

厦门某公司一台进口烧结炉,主体结构型式为夹套式,壳体设计压力:-0.1~11 MPa,壳体设计温度:5~150 ℃,壳体介质:Ar、N2、H2、CH4、C3H8、CO2、CO,夹套设计工作压力:0.7 MPa,夹套设计温度:5~80 ℃,夹套介质:水,内筒材料:P460NH,厚度:40 mm,夹套材料:P265GH,内径:1240 mm。该设备自2015年1 月投用至今。

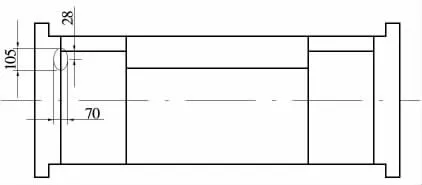

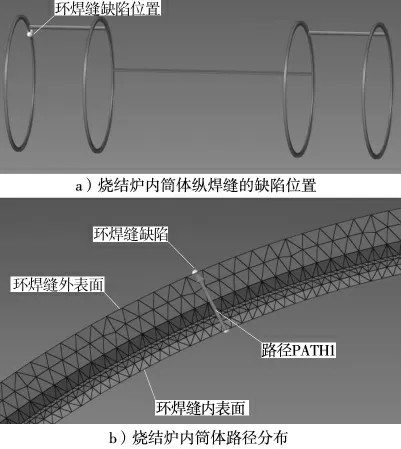

在对该烧结炉进行检验时,发现内筒体第一条环焊缝内表面存在一处表面裂纹。经打磨消除裂纹后,烧结炉内筒体内表面纵焊缝上存在一处长轴长度为105 mm、短轴长度为70 mm、深度为3.4 mm 的半椭球形凹坑,位置如图1 所示。

图1 烧结炉内筒体内表面纵焊缝凹坑位置

由于该烧结炉采用境外材料,由境外制造,且结构复杂,焊接及焊后热处理均存在极大困难,补焊维修难度非常大。因此,根据实际情况,决定对该含缺陷烧结炉进行有限元分析和安全评定。

2 烧结炉炉体有限元分析

2.1 烧结炉整体建模

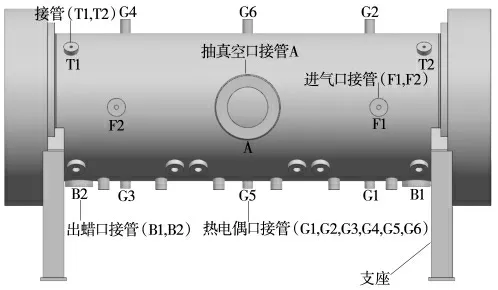

本次有限元分析对烧结炉筒体进行整体建模,整体模型包括支座、端盖、卡箍、法兰、夹套、内筒体、抽真空口接管、出蜡口接管、电极口接管、支撑柱接管、热电偶口接管、进气口接管以及热电偶口接管T1、T2,其中各部件之间的焊接处都按连续处理。正常使用工况下,施加载荷除了考虑内压外还考虑了物料重量,取最大值为500 kg 计算。本次有限元分析采用Solid185 单元进行网格结构的划分。建立的整体模型如图2 所示。

图2 烧结炉整体模型

2.2 计算工况及材料性能参数选取

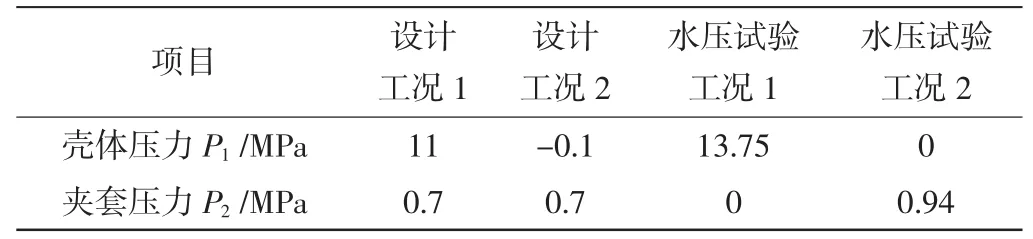

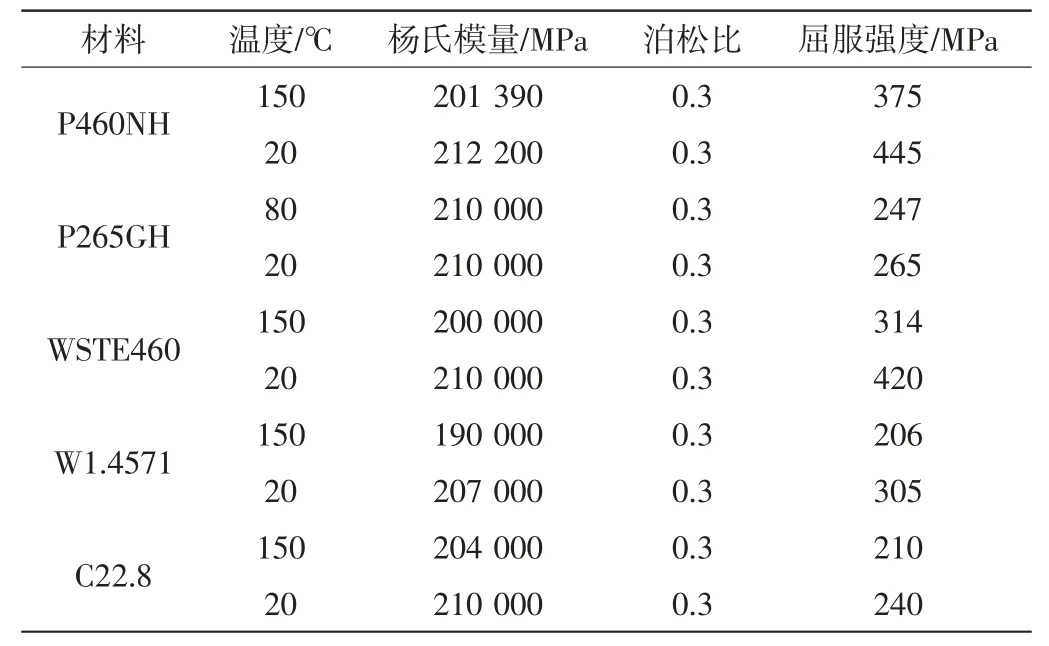

根据烧结炉的结构特点和设计使用工艺条件,对表1 所示4 种工况进行应力分析,确定平面缺陷评定中所需应力,进行缺陷的安全评定。本文仅以设计工况1 为例,介绍有限元分析及安全评定过程。设备材料性能参数见表2。

表1 计算工况

表2 材料性能参数

2.3 边界条件设置及分析计算

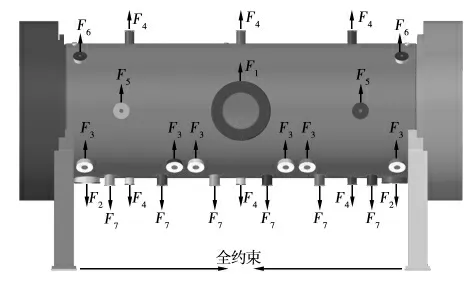

经过计算整理,对整体模型施加的边界条件,在4 个支座底部施加全约束;对整体模型施加的载荷边界为:筒体和接管中所有与操作介质接触面施加内压P1(11 MPa),温度为150 ℃,夹套中所有与操作介质接触面施加压力P2(0.7 MPa),温度为80℃,抽真空口接管端部施加轴向载荷F1(7.58 MPa),出蜡口接管端部施加轴向载荷F2(2.84 MPa),电极口接管端部施加轴向载荷F3(2.32 MPa),热电偶口接管端部施加轴向载荷F4(2.22 MPa),进气口接管端部施加轴向载荷F5(0.72 MPa),热电偶口接管T1、T2 端部施加轴向载荷F6(0.46 MPa),支撑柱接管端部施加的轴向载荷F7(2.64 MPa),外表面施加温度20 ℃,如图3 所示。采用映射网格划分,对模型进行相应的细化,得到网格划分后的模型如图4 所示。运用ANSYS 有限元分析软件计算,得到烧结炉筒体各单元的SINT 当量应力,如图5所示。

图3 烧结炉筒体边界和载荷加载

图4 烧结炉整体网格模型

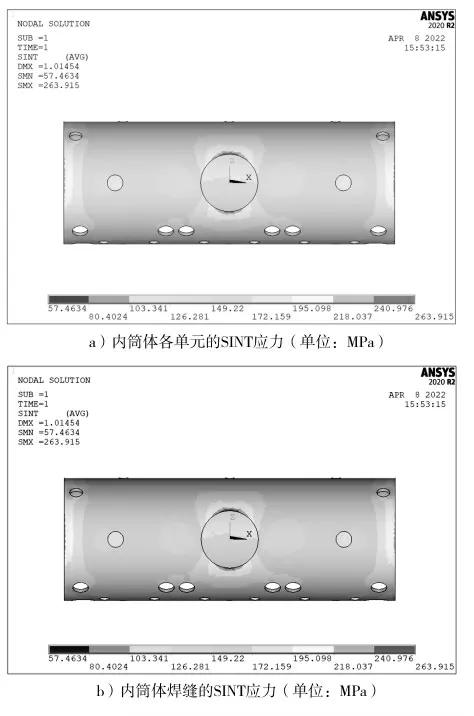

图5 烧结炉内筒体各单元及焊缝的SINT 当量应力

由图5 可知,烧结炉内筒体各单元的SINT 当量应力的最大值位于抽真空口开孔边缘,为263.915 MPa。烧结炉内筒体焊缝各单元的SINT 当量应力最大值位于环焊缝位置(靠近端盖),为250.339 MPa。

定义分析路径PATH1,位于烧结炉内筒体环焊缝的缺陷位置,路径PATH1 的方向都从内筒体焊缝内表面指向焊缝外表面,如图6 所示。

图6 烧结炉内筒体纵焊缝缺陷位置及路径分布

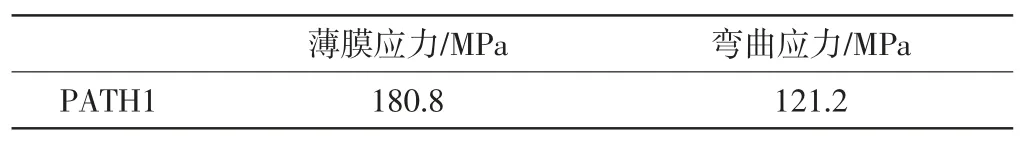

将SINT 当量应力分别映射到路径PATH1 上并进行线性化,得到薄膜主应力、弯曲应力等应力的分布,如图7 所示。路径线性化得到的薄膜应力和弯曲应力见表3。

表3 设计工况1 下路径上的薄膜应力和弯曲应力

图7 烧结炉筒体路径PATH1 应力线性化分布

3 安全评定

3.1 潜在失效模式分析及评价方法确定

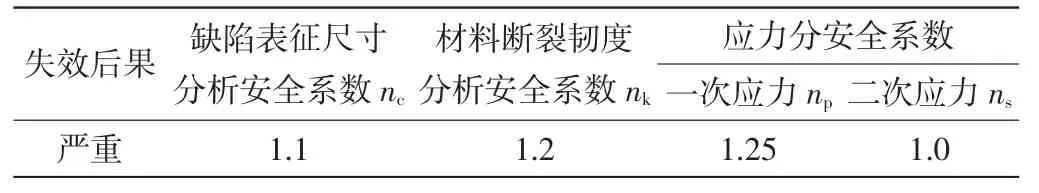

考虑凹坑是由于将焊缝表面裂纹打磨消除后形成的,本次评定将凹坑按平面缺陷进行评定处理,其评定结果偏于保守。由于设备工作温度小于材料蠕变温度,故可排除蠕变等失效模式;对凹坑缺陷以外部位厚度测量抽查显示未发现明显腐蚀减薄。因此本评定考虑潜在失效模式为静态裂纹尖端因应力集中导致的弹塑性断裂失效或因静强度削弱导致的塑性失效,按照GB/T 19624—2019《在用含缺陷压力容器安全评定》中基于双判据通用失效评定图技术的常规评定方法进行评价。对于设计工况1,按标准中的失效后果严重确定各分安全系数,见表4。

表4 常规评定安全系数取值

3.2 断裂力学计算

3.2.1 载荷比Lr的计算

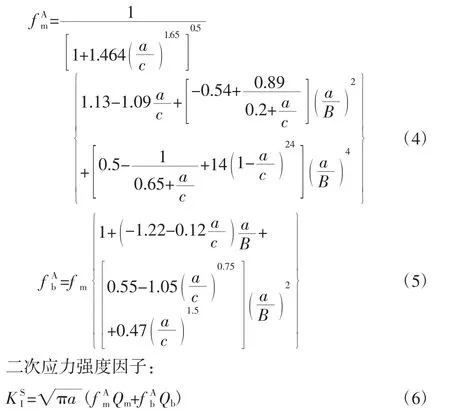

式中,Pm为一次薄膜应力,即np×180.8 MPa,得到Pm=226 MPa;Pb为一次弯曲应力,即ns×121.2 MPa,得到Pb=121.2 MPa;a 为缺陷表征椭圆裂纹深度,即nc×H,得到a=3.74 mm;B 为计算壁厚,取实测厚度38.9 mm;ζ=;c=πRi。

3.2.2 断裂比Kr的计算

式中,Qm为二次薄膜应力,即,得到Qm=-133.5 MPa;Qb为二次弯曲应力,即+1.6ΔT,得到Qb=379 MPa。

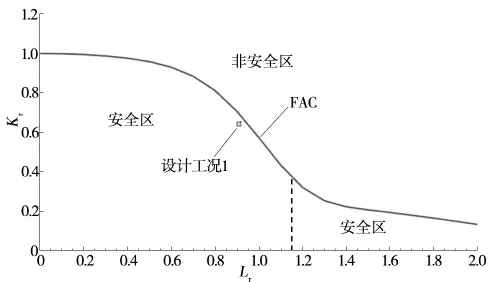

3.3 绘制失效评定图

将评定点(Lr,Kr)绘制在通用失效评定图(图8),显示该缺陷评定点位于失效评定图的安全区。

图8 烧结炉内表面凹坑缺陷失效评定图

4 结束语

通过有限元分析及安全评定,烧结炉凹坑缺陷在设计工况1 下的评定点位于失效评定图的安全区,不影响设备在其正常设计使用工况下使用。本次有限元分析和安全评定,在确保设备安全使用的前提下,最大程度保障了企业利益。