大坡度宽断面连续梁整联顶升复杂限位系统研究

2023-02-18赵焕民

赵焕民

(中铁二十二局集团第一工程有限公司,哈尔滨 150000)

在桥梁工程顶升施工研究中,蒋海军[1]提出受到各类因素的影响,顶升过程中上部结构不可避免地会存在水平位移偏差,偏差严重时会对桥梁线性产生不利影响。基于此,在过程中应对相关因素进行有效控制,并设置限位装置,对可能出现的超过允许值的水平偏位进行限制;刘美景等[2]研究了桥梁顶升施工中钢抱箍节点受力性能分析,提出了2 种新型钢抱箍连接节点,并对其设计原则和设计参数进行了分析;刘国华等[3]研究了整体同步顶升技术在桥梁加宽工程中的应用,针对桥梁同步顶升施工中常遇到的结构失稳和容易偏移等技术难题,提出了相应的解决措施。王辉[4]在桥梁改造工程中为解决净空高度不足,扩建桥现浇梁无法施工等问题,结合现场实际情况,采用同步顶升方案对旧桥进行顶升,解决了扩建桥现浇梁施工过程中的净空高度不足问题,可为高速公路扩建项目提供参考。吴毅彬[5]对大型城市环形立交大吨位同步顶升设计进行了研究,采用钢管支撑和承台组合结构与预应力小盖梁作为顶升底盘结构体系,为控制梁体位移,采取匝道限位、辅助抗拔桩—钢丝绳限位体系与桥面牵拉限位装置的限位措施,保证了各点的同步位移误差控制在±2.0 mm内。在以上学者的研究中,并没有对桥梁顶升工程的限位系统做过单独详细的研究,本文将对限位系统的设计、安装和仿真模拟进行介绍。

1 工程介绍

1.1 项目简介

该工程是哈尔滨东三环快速路工程的重要节点桥梁工程,工程南起先锋路北侧400 m 处,跨越规划向化街和铁路专用线后落地。化工路老桥改造分为PM291~PM295 南侧引桥、PM298~PM304 北侧引桥,桥梁顺桥向桥墩标号用字母数字标识,按新建完成后的桥墩编号顺序,南引桥PM291~PM295,北引桥PM298~PM304,涉及第一、三、四联,南引桥四跨一联,北引桥两联三跨,共计10 跨,12 个桥墩台。

本工程为6 联连续梁调坡顶升,全桥净跨300 m,最大顶升高度6.897 m,调坡最大变化3.47%,顶升支撑最大高度接近10 m,顶升完成后梁体水平投影最大延长约76 mm,顶升过程中桥梁的坡度和支点位置在不断变化。该工程在同类桥型的调坡顶升中并不多见,其综合施工难度较大,需对各工序进行详细分析并采取安全可靠的应对措施。

1.2 施工重点难点及应对措施

本项目涉及的危大工程分部主要有2 个方面:一是重量在1 000 kN 以上的大型结构整体顶升工艺,在本项目中桥梁整体顶升最大高度6.897 m,且总体顶升最大重量在11 000(1 760×6)t 左右,归于此规定范围,因此顶升作业是本项目的危大工程。二是因本项目实测筏基地基承载力不满足设计要求,为保证结构的安全,必须对筏基的地基进行加固,筏基的稳定也对工程安全至关重要,本方案将地基加固也列入危大工程。

针对以上顶升施工风险,技术人员具体分析了顶升作业、钢支撑安装和顶升设备等各方面的风险源,并提出了控制措施。例如,为了防止在顶升作业中发生失稳、限位装置失效等,应采取以下措施:编制专项方案,并按规定进行专家评审工作,明确限位装置安装的技术规格和各施工流程,保证平稳顶升;按规定进行项升全过程的方案交底,投入使用前进行验收工作,每日和定期对限位装置、顶升设备进行检查、测量,顶升过程中旁站的副经理、安全总监和专职安全员等另佩戴喇叭、哨子等警示用品;现场设置风险告知栏,作业区域设置风险告知卡进行风险告知工作。

2 限位系统参数及安装

在桥梁调坡顶升工程中,由于桥体自身的变形及体位偏移、施工工艺、临时施工技术措施和设备精度等原因,桥梁的实际顶升轨迹会与理论值发生一定的偏差,这种偏差的形成会造成桥梁的顶升质量的下降,偏差严重的情况下,可能造成桥体的重心发生较大的偏移,使得临时支撑措施受力不均,从而发生临时措施变形甚至破坏的情形,造成施工安全事故的发生,所以在桥梁顶升工程中,限位系统的选用极为重要。

2.1 桥台限位系统参数及安装

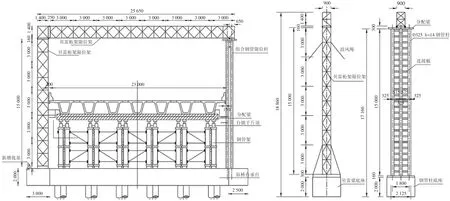

桥台限位架横梁采用贝雷梁1.5 m×3 m×n 螺栓连接。中间钢管限位立柱采用φ325×14 圆管立柱法兰连接,每组6 根。贝雷梁阳接头与预设底座阴接头用销栓连接,预设底座与筏基预埋板焊接,每节贝雷梁片用保险销连接固定,各转角位置使用贝雷梁横向限位架转向连接桁架结构与竖向贝雷梁片连接,其布置图如图1 所示。

图1 桥台限位架横纵向布置图(单位:mm)

桥台限位装置的安装:限位装置下部通过预埋的螺栓与基础固结。为加强桥台横向框架限位装置的稳定性,在顶升时框架将靠中间一侧的钢立柱与另一侧桥的原桥防撞墙靠在一起,增加横向限位的刚度。框架式限位装置左右两侧桥台处的限位装置同时施工,整体受力,共同作用以提高施工期间桥梁的横向稳定。

2.2 桥墩限位系统

2.2.1 有抱柱梁处桥墩抗扭限位架

抗扭限位架采用φ325×14 钢立柱,每组3 根,同组钢立柱两钢立柱中心距96 cm,每根抱柱梁左右各一组,安装在抱柱梁边深0.7 m 的凹槽内,限位柱距离抱柱梁侧面间隙为1 cm。采用11# 角钢进行横撑斜拉,1 m 一道;纵横向限位采用φ609×16 钢管,4 根一组,用14#角钢进行横撑斜拉,1.5 m 一道。抱柱梁中间预留孔2.3 mm×2.3 m,中心间距1.42 m。

有抱柱梁处桥墩抗扭限位装置的安装:为加强钢结构柱的稳定性,每隔2 m 用10#槽钢对钢结构进行横纵向连接。顶升完成后再将限位与钢支撑固结,通过与钢支撑连系来增加顶升到位后新桥墩完成前桥梁的横向的稳定性。根据现场具体平面位置,部分位置和各种临时结构可能会产生冲突,为保证结构安全,现场的限位装置形式和安装位置可以做临时调整,但必须经过严格的应力应变和基础承载力验算。

2.2.2 无抱柱梁处桥墩限位架

采用φ609×16 钢管螺栓连接,用14#角钢进行横撑斜拉,1 m 一道,4 根一组,每个盖梁用2 组。横向限位边线距盖梁侧边1 cm,纵向限位牛腿采用双拼250H型钢,深入盖梁长70 cm,距盖梁边0.8 cm。型钢与钢管采用焊接固定。

无抱柱梁处桥墩限位装置的安装:为加强钢结构柱的稳定性,每隔2 m 用10#槽钢对钢结构进行横纵向连接。顶升完成后再将限位与钢支撑固结,通过与钢支撑连系来增加顶升到位后新桥墩完成前桥梁的横向的稳定性。根据现场具体平面位置,部分位置和各种临时结构可能会产生冲突,为保证结构安全,现场的限位装置形式和安装位置可以做临时调整,但必须经过严格的应力应变和基础承载力验算。

限位柱接高采用叉车托架安装限位柱。待上顶行程完成,桥梁整体稳定后,利用叉车接高限位柱结构,先将最上节盖梁限位装置拆除下来,将限位柱钢管接高后,将限位装置重新安装到顶。顶升盖梁处限位装置的更换,须在抱柱梁限位稳定后进行,且须一个一个更换,以保证限位的有效性。

3 限位装置施工模拟

3.1 模拟简介

桥台限位架材质为Q235B;弹性模量为2.06×105N/mm2;泊松比为0.30;线膨胀系数为1.20×10-5;质量密度为7 850 kg/m3。依据《公路桥梁板式橡胶支座》中的规定,梁底不锈钢板与支座间的摩擦系数为0.03,盖梁顶升产生的最大纵向荷载为429 kN,为保证安全,盖梁两侧限位保证一定的安全系数取单侧限位提供至少300 kN 的荷载。

桥墩限位架钢管采用φ325×14 钢管、φ609×16 钢管、型钢、槽钢和角钢等,管结构材质为Q345B,其余为Q235B,所有杆件均用梁单元来模拟,各杆件之间采用共节点刚性连接,由计算可知,有抱柱梁处的桥墩限位架受到纵向水平力420 kN,无抱柱梁处的桥墩限位架受到纵向水平力300 kN。

3.2 模拟结果与分析

对桥台限位架进行施工模拟分析,得到以下结论,限位架的最大挠度为uz=11.1mm≤[uz]=24000/400=60mm,符合相关规范要求。根据计算分析模型,进行规范检验,检验结果表明,结构能够满足承载力计算要求,应力比最大值为δ=0.99。其模拟云图如图2 所示。

图2 桥台限位架竖向位移云图与应力比云图

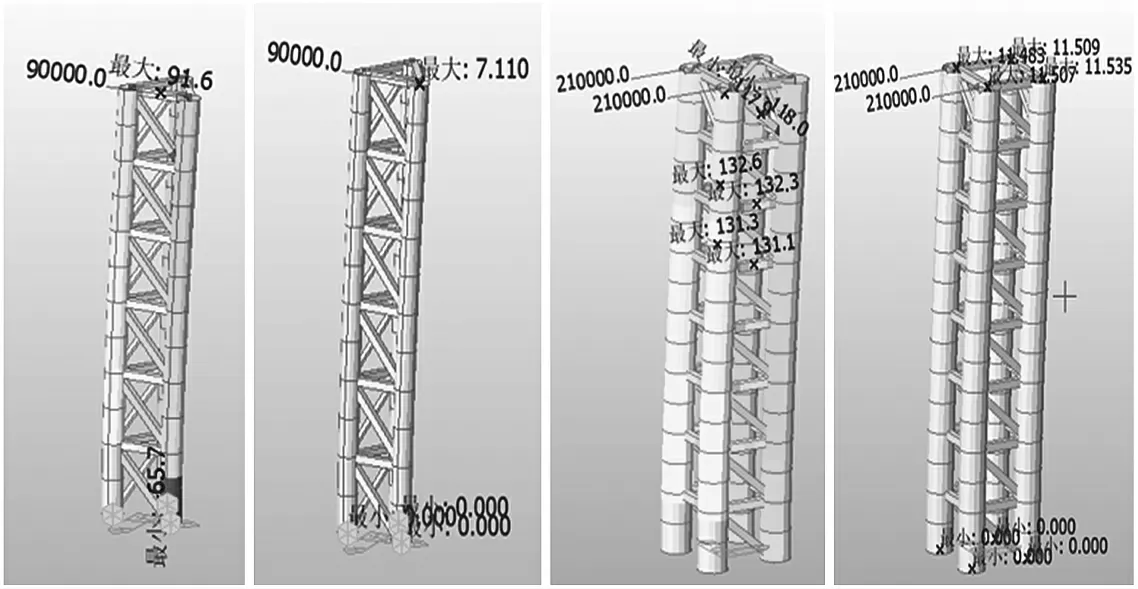

对有抱柱梁处限位架进行施工模拟分析,得到以下结论,三管限位架最大应力σ=91.6 MPa≤[σ]=305 MPa,最大变形u=7.1mm;四管限位架最大应力σ=133.0 MPa≤[σ]=305 MPa,最大变形u=11.5 mm,云图如图3 所示。

图3 抱柱梁限位架模拟云图

对无抱柱梁处限位架进行施工模拟分析,得到以下结论,限位架最大应力σ=125.0 MPa≤[σ]=305 MPa,最大变形u=10.6 mm,叠加分配梁后最大变形为13.8 mm,现场考虑在分配梁与钢管处增设斜撑减小工字钢变形,云图如图4 所示。

图4 盖梁限位架模拟云图

4 结论

桥梁顶升限位系统是桥梁顶升工程的重要临时技术措施,文章结合工程实例分析得到以下结论。

(1)桥台限位架,由贝雷片与钢管柱组成的门式限位架;抱柱梁桥墩限位架,由三管支架与四管支架组合而成,起抗扭与限位作用;无抱柱梁桥墩限位架,四管立柱限位架。

(2)3 种限位架的安装与加固简述,与地基连接或限位结构自身连接均需要通过预埋件或者横撑斜撑等加强,来保证结构的稳定性。

(3)桥台限位架的最大应力比δ=0.99,最大挠度uz=11.1mm;有抱梁柱处桥墩限位架最大应力σ=133MPa,最大变形u=11.5 mm;无抱梁柱处桥墩限位架最大应力σ=125.0 MPa,最大变形u=13.8 mm。