一种新型装配式钢管柱轻钢桁架梁连接节点的设计与应用研究

2023-02-18马振宇汪慧琳

马振宇,朱 凯,汪慧琳

(苏州农业职业技术学院 园林工程学院,江苏 苏州 215008)

2021 年10 月,中国钢结构协会发布了《钢结构行业“十四五”规划及2035 年远景目标》,提出钢结构行业“十四五”期间发展目标:到2025 年年底,全国钢结构用量达到1.4 亿t 左右,钢结构建筑占新建建筑面积比例达到15%以上。到2035 年,我国钢结构建筑应用达到中等发达国家水平,钢结构用钢量达到每年2.0 亿t 以上,钢结构建筑占新建建筑面积比例逐步达到40%,基本实现钢结构智能建造。2022 年2 月住房和城乡建设部发布《“十四五”建筑业发展规划》,规划要求,要大力发展装配式建筑,构建装配式建筑标准化设计和生产体系,扩大标准化构件和部品部件使用规模,提高装配式建筑综合效益。规划明确,装配式建筑占新建建筑的比例达到30%以上,预计到2035 年,建筑业发展质量和效益大幅提升,建筑工业化全面实现,建筑品质显著提升,这预示着我国的装配式钢结构将有广阔的发展空间,势必推动我国装配式钢结构体系的快速发展。

在装配式轻钢结构中,梁柱连接节点一直是重中之重。梁柱节点处于结构的关键部位,受力颇为复杂,往往处于复合受力状态。梁柱节点对装配式结构的抗震性能有直接影响。此外,梁柱节点要和周边预制构件进行组装,影响施工进度。性能优良的梁柱连接节点应具有安装简单、快捷,变形能力强,延性性能好,不易发生脆性失效破坏。当前,常用的做法有3 种:①局部改进,对传统焊接节点的柱翼缘进行加焊或补焊;②削弱型节点,削弱梁端翼缘截面或腹板截面,如“狗骨式”节点;③加强型节点,直接对节点区域进行加强,如梁端翼缘加盖板。本文研究的装配式连接节点是采用节点端部箱体与拼接短柱焊接的方式来加强柱端,避免梁柱连接处断裂,迫使塑性发展集中在节点端部箱体与竖腹杆空腹节间的弦杆处,确保节点具有良好的力学性能。

目前,国内外学者已开展了大量的钢结构装配式梁柱节点的研发工作,但是关于钢管柱桁架梁节点的研究并不多。在装配式钢结构体系中,方钢管柱截面构件有以下优点:①方钢管截面对各主轴的惯性矩相同,有利于在不设置柱间支撑的情况下实现等稳设计;②截面材料距离抗弯主轴较远,材料使用少,抗弯刚度大,经济性好;③闭口截面的抗扭刚度大;④可以和混凝土配合使用,显著增强承载力和刚度;⑤相比于开口截面构件,闭口方钢管截面在同等承载力下,表面积更小,防腐防涂料用量更少。

本文提出了一种新型装配式钢管柱轻钢桁架梁节点,通过将桁架梁焊接于梁端箱体,箱体直接焊接于拼接短柱之上,拼接短柱嵌入至矩形钢管柱中,并通过法兰实现与钢柱的可靠拼接。所提出的装配式钢管柱轻钢桁架梁节点解决了螺栓在钢管柱内部无法施加预紧力的问题,也能加快施工进度,并具有可靠的力学性能。

1 装配式梁柱连接节点的研究现状

马强强等[1]提出了一种采用对穿螺栓连接的装配式矩形钢管柱与H 形钢梁外伸端板节点。外套筒通过对穿螺栓与柱相连,既连接了上、下柱,还加强了节点刚度,而水平盖板的布置使得梁端塑性铰外移,以实现预期效果。但该种节点并没有解决对穿螺栓需要在柱截面二次开孔,柱截面被削弱的问题。Deng 等[2]提出了一种全预制抗损伤梁柱连接节点,对4 个足尺节点试件进行了循环加载试验,试验结果表明:节点正向初始刚度高于负向初始刚度,节点具有良好的耗能能力和变形性能。Jiang 等[3]基于控制损伤的思想,提出了一种T 型抗震预制梁柱节点。对5 个节点进行了循环加载试验,结果表明,该节点可以有效利用法兰盖板的塑性变形及盖板与螺栓的摩擦滑移进行耗能;法兰板厚度对节点的承载能力以及屈服荷载有显著的影响,合理选择悬臂梁与普通梁段的间距可以保证节点的转动性能。Liu 等[4]提出一种新型全螺栓连接的方管柱桁架梁节点,节点通过法兰板连接柱段,通过延伸的盖板连接桁架梁。节点刚度可以通过调整螺栓的数量或尺寸来控制,并且随着荷载经历阶梯式变化。用有限元方法研究了不同摩擦系数、螺栓孔壁压力和螺栓尺寸对节点性能的影响。此外,还提出了滑移状态下的节点简化计算公式。李普等[5]提出了一种方钢管柱桁架梁连接节点,节点主要由方钢管柱、桁架梁、槽钢组成,桁架梁通过槽钢与方钢管柱连接。所完成的2 个足尺试件的单调加载与往复加载试验结果表明此类节点的破坏均始于腹杆,终于弦杆撕裂;Khan 等[6]提出了一种新型的预制螺栓连接梁柱节点,利用ABAQUS 软件对节点进行了有限元分析,结果表明:在横向荷载作用下,由于上下接头之间存在间隙,导致了前梁的承载失效;柱榫的长度、模块间间隙对节点的承载能力和结构性能有一定的影响。

2 目前研究存在的不足

从国内外相关研究文献可知,尽管国内外对钢结构梁柱节点已进行一系列研究,但仍存在一定不足。

(1)国内外关于钢管柱桁架梁连接节点的相关研究较少,在现实中该类节点应用并不广泛;

(2)已有的装配式梁柱节点研究主要集中了钢柱与型钢梁连接节点的力学性能,关于钢管柱桁架梁连接节点的合理装配构造仍缺乏研究;

(3)钢管柱节点能够提高施工效率,加快施工进度,但是对于套筒类节点,套筒与模块之间不合理的间隙会大大影响施工效率。

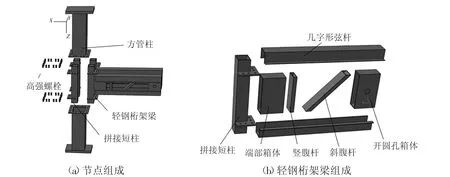

3 试件设计

本文共设计了2 个足尺的装配式钢管柱轻钢桁架梁节点,试件编号Connection-1~2。装配式钢管柱轻钢桁架梁节点主要由方管柱、拼接短柱、高强螺栓及轻钢桁架梁组成(图1)。为确保桁架梁与钢柱之间可靠连接,引入了矩形箱体与钢柱可靠焊接。通常情况下,桁架梁的上、下弦杆采用几字形冷弯薄壁型钢,桁架梁腹杆采用矩形钢管。桁架梁的弦杆与桁架梁端部矩形箱体之间采用焊接连接,竖腹杆、斜腹杆与弦杆之间采用自攻螺钉及焊接组合的连接方式。桁架梁可在工厂制作时预先安装自攻螺钉,后进行焊接,方便装配。

图1 装配式钢管柱轻钢桁架梁节点的组成

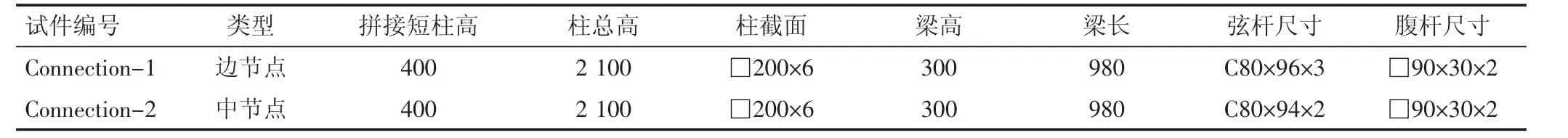

试件Connection-1 为该体系的T 形边节点,桁架梁弦杆截面均为C80 mm×96 mm×3 mm 卷边槽钢,腹杆截面为□90 mm×30 mm×2 mm 矩形钢管。试件Connection-2 为该体系的十字形中节点,桁架梁弦杆截面均为C80 mm×94 mm×2 mm 卷边槽钢,腹杆截面采用矩形钢管□90 mm×30 mm×2 mm。所有试件弦杆两端卷边长度分别为5 mm 和30 mm,腹杆与弦杆之间采用2 颗自攻螺钉和侧面角焊缝连接。桁架梁与方钢管短柱□94 mm×6 mm 相连,且该短柱两端设计为锥形,便于现场安装就位。同时,为保证梁柱连接节点端部区域的可靠性,设计了拼接箱体,该箱体宽180 mm,高294 mm,采用厚度为6 mm 的钢板制作。节点试件的详细信息见表1。图2 给出了4 个装配式钢管柱轻钢桁架梁节点试件的具体尺寸。

表1 装配式钢管柱轻钢桁架梁节点的详细信息 mm

图2 装配式钢管柱轻钢桁架梁节点的几何尺寸(单位:mm)

4 应用前景

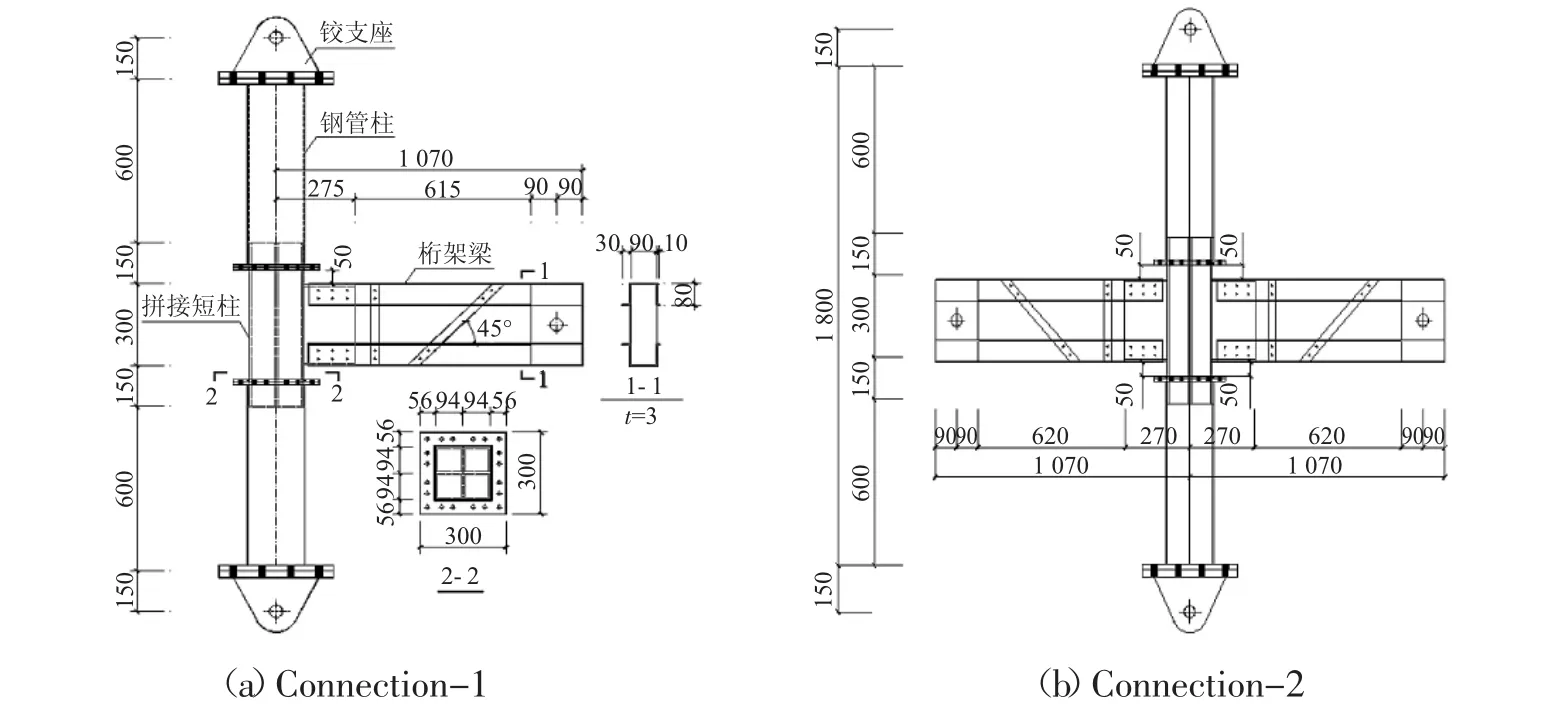

这种新型装配式节点具有易于实现工业化生产、便于机械吊装、装配率高,可显著缩短施工周期,便于拆卸异地重建。新型装配式节点特点鲜明,已经在现实中开展应用。在实际施工过程中为解决套筒与模块之间的间隙问题,加快施工速度,防止在安装过程中出现卡顿现象,将所有拼接短柱上下端头截面缩小,做成导向头方便实际安装。新型插入式连接节点,制作安装简便,可实现组合楼板、轻型桁架梁的一体化施工和快速吊装,大幅度缩短施工工期,如图3 所示。

图3 新型插入式连接节点

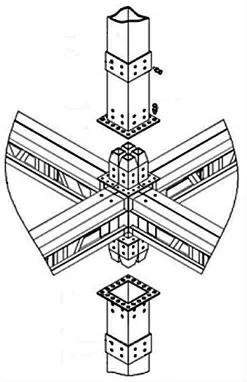

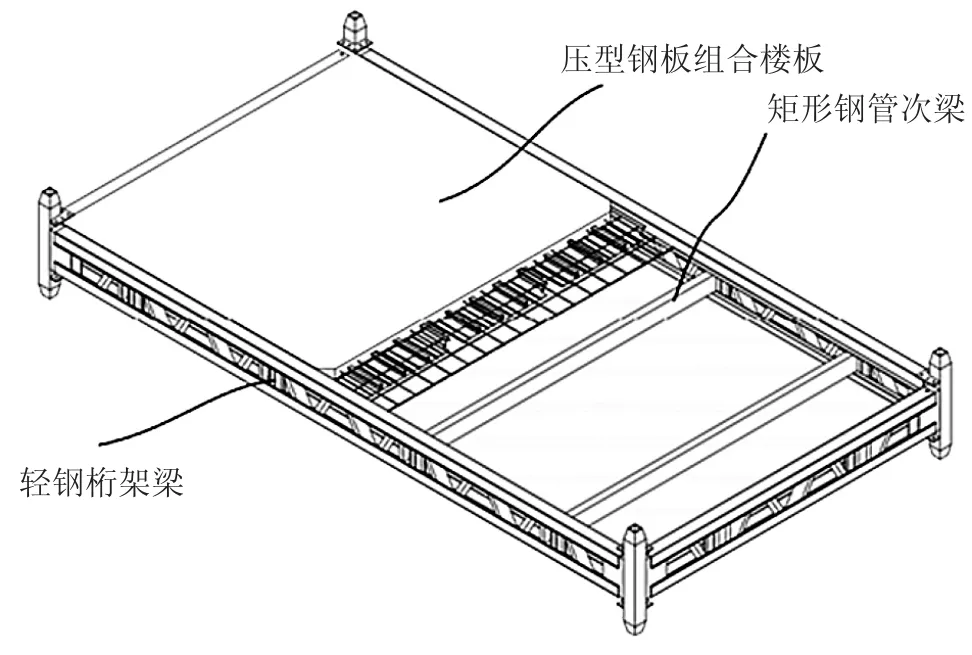

一体化桁架梁组合楼盖水平体系由桁架梁格、节点套管连接件、矩形钢管次梁及压型钢板组合楼板4部分组成,如图4 所示。桁架梁中弦杆与腹杆采用自攻螺钉连接,其余构架采用焊接。一体化桁架梁组合楼盖,实现楼盖和桁架梁一体化,并实现工业化生产,大幅度缩短施工周期,提高新型结构的装配率。

图4 一体化桁架梁组合楼盖水平体系

一体化桁架梁组合楼盖水平体系运至现场后,压型钢板组合楼板直接插入钢管柱内并通过高强螺栓实现连接,形成新型结构体系如图5 所示。由于楼盖系统、套筒柱及轻钢桁架梁均在工厂内事先加工完成,相较于传统的现场浇筑,工厂化制作的建筑模块更具模块化、参数化、标准化的特点,同时因为是工厂内预制,不会出现传统的现场制作而出现的粉尘污染、噪声污染等问题,更加符合现代绿色化生产的理念[7]。楼盖系统、套筒柱、轻钢桁架梁在工厂内制作完成后运至现场,将楼盖系统的拼接短柱插入方管钢柱内,并通过法兰板采用20 颗10.9 级M14 高强螺栓与钢柱实现可靠连接,从而实现现场的快速装配。

图5 装配式轻钢楼盖系统

5 结论

本文提出了一种新型装配式钢管柱轻钢桁架梁连接节点,明确了该种节点的装配方式及具体模块尺寸,为套筒柱轻钢桁架梁连接节点的合理装配构造提供了新思路。该节点可以和一体化桁架梁组合楼盖水平体系通过高强螺栓连接形成装配式轻钢楼盖系统,能够实现建筑的快速建造,无需焊接,避免了施工环境及施工条件造成的焊缝质量得不到保证的问题。工厂内预制可以减少噪声、粉尘等污染,复合我国现代建筑绿色化生产的理念,同时建筑模块也更加参数化、标准化,加速我国建筑工业化及产业化的进程。