基于锆钛酸铅的低电压驱动MEMS电场传感器研究

2023-02-18雷虎成夏善红彭春荣毋正伟张洲威俊彭思敏刘向明高雅浩

雷虎成 夏善红 彭春荣 毋正伟 张洲威 刘 俊彭思敏 刘向明 高雅浩

①(中国科学院空天信息创新研究院传感技术联合国家重点实验室 北京 100190)

②(中国科学院大学电子电气与通信工程学院 北京 100049)

1 引言

电场测量技术广泛应用于航空航天、气象、电网、石油石化和工业生产等诸多领域[1-5],电场传感器作为电场测量的核心器件在其中发挥着重要的作用。针对静电场检测的应用场合,大部分采用基于电荷感应原理的电场传感器。随着微机电系统(Micro-Electro-Mechanical System, MEMS)技术的发展,基于电荷感应原理的MEMS电场传感器因其体积小、功耗低、可批量制造等优点受到广泛关注,多家单位开展了相关研究工作[6-19]。

目前已报道的MEMS电场传感器中,静电驱动式由于与MEMS工艺兼容性高而率先实现批量化制造并已有实际应用的报道。2011年,杨鹏飞等人[7]提出了一种绝缘体上硅(Silicon-On-Insulator,SOI)微型电场传感器,采用静电驱动实现了屏蔽电极的水平振动,静电驱动电压为20 V直流电压及1 V交流电压。2018年,储昭志等人[14]提出一种扭转谐振式电场传感器,采用静电驱动实现了屏蔽电极的垂直扭转振动,静电驱动电压为30 V直流电压及15 V交流电压。静电驱动式MEMS电场传感器存在着驱动力较小和驱动电压较高的不足。驱动电压越高,由驱动信号产生的电场越大,对外界电场测量的干扰也越大,且较低的驱动电压可以简化电路,降低系统功耗。

为了降低敏感结构的驱动电压、提高驱动力,本文提出一种基于锆钛酸铅(Lead Zirconate Titanate,PZT)的低电压驱动MEMS电场传感器。本传感器采用压电驱动,与静电驱动方式相比,显著降低了驱动电压;本电场传感器采用互屏蔽电极结构,固定电极与可动电极均为感应电极,同时两者又是屏蔽电极,可提高电荷感应效率。

本文对低电压驱动MEMS电场传感器进行了结构设计和有限元仿真计算,突破了基于PZT压电材料的可动电极MEMS工艺兼容制备技术,完成了敏感芯片制备,对传感器进行了性能测试。本传感器具有工作电压低的突出优点。实验测试表明,在室温和室内大气压条件下,在1 V交流驱动电压下,基于PZT的压电驱动MEMS电场传感器的灵敏度为0.292 mV/(kV/m),线性度为2.89%。

2 结构设计与工作原理

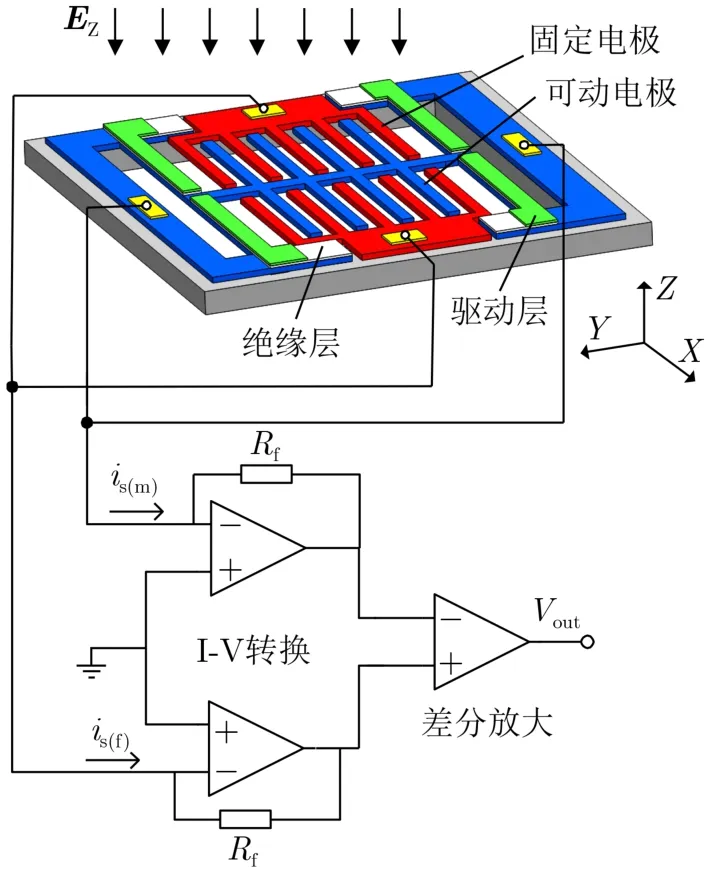

本文设计的MEMS电场传感器结构与工作原理如图1所示。其结构主要由固定电极、可动电极、绝缘层和驱动层构成;其中,单个固定电极和单个可动电极构成一组互屏蔽电极;驱动层主要由PZT压电薄膜构成。

图1 传感器结构与原理示意图

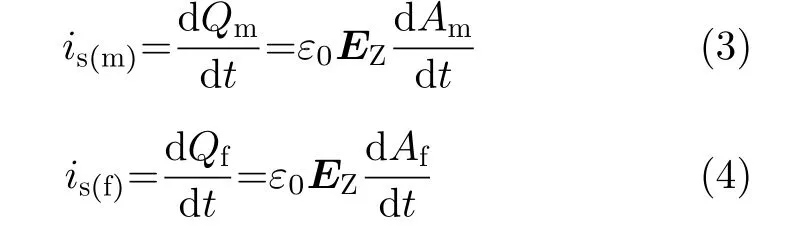

传感器基于电荷感应原理进行测量[15],传感器简单的等效电路模型如图2所示,其中,Cm和Cf分别为可动电极和固定电极的等效电容。根据高斯定理,当存在外电场EZ时,作为感应电极的可动电极和固定电极上会有感应电荷Qm,Qf产生,即

图2 传感器的等效电路模型

其中,ε0为真空介电常数,Qm为可动电极上的感应电荷量,Qf为固定电极上的感应电荷量,Am为可动电极的有效感应面积,Af为固定电极的有效感应面积。通过在驱动层施加交流信号,压电薄膜会产生收缩和伸长的应力,该应力带动可动电极在垂直于敏感芯片基底的方向产生周期性的垂直振动。在可动电极周期性的垂直振动过程中,可动电极和固定电极交替屏蔽,可动电极和固定电极上的电场分布发生改变,其上感应电荷量产生周期性变化。具体而言,当可动电极上表面高于固定电极上表面时,可动电极上分布的电场值大于固定电极上分布的电场值,则可动电极上感应电荷量多于固定电极上感应电荷量,可动电极对固定电极产生电场屏蔽;反之,当可动电极上表面低于固定电极上表面时,固定电极上分布的电场值大于可动电极上分布的电场值,固定电极上感应电荷量多于可动电极上感应电荷量,固定电极对可动电极产生电场屏蔽。即在可动电极运动过程中固定电极与可动电极互为屏蔽电极,其上感应电荷随可动电极的运动而发生变化。因此,当可动电极周期性的垂直振动时,会在可动电极和固定电极上产生感应电流is(m)和is(f),即

可动电极和固定电极上产生的感应电流信号的相位差为180°,感应电流的大小与待测电场的强度成正比,通过检测感应电流可以推出外电场的强度。

在基于PZT的低电压驱动MEMS电场传感器中,固定电极与可动电极均为感应电极,同时两者又是屏蔽电极。在压电材料PZT的驱动下,可动电极产生垂直振动,可动电极与固定电极形成交互屏蔽,当存在待测电场时,分别在可动电极和固定电极上产生相位差为180°的感应电流信号,两者通过差分提升信噪比。

3 模拟仿真设计

3.1 静电仿真

在对固定电极和可动电极进行参数优化后,设定电极宽度为5 μm,电极间隙和电极厚度均为5 μm。本仿真采用2维仿真,将3组互屏蔽电极置于1 kV/m的电场环境中,得到电场在3组互屏蔽电极上的分布图,如图3和图4所示。其中,电极1、电极3和电极5是固定电极;电极2、电极4和电极6是可动电极。

图3 互屏蔽电极在可动电极静止状态下的电场分布图

图4 互屏蔽电极在可动电极运动状态下的电场分布图

以图3和图4中电极3和电极4为例,可以看出,当可动电极上表面高于固定电极上表面时,可动电极上分布的电场值大于固定电极上分布的电场值,则可动电极上的感应电荷量多于固定电极上的电荷感应量,仿真结果与理论分析一致。

3.2 可动结构的运动仿真

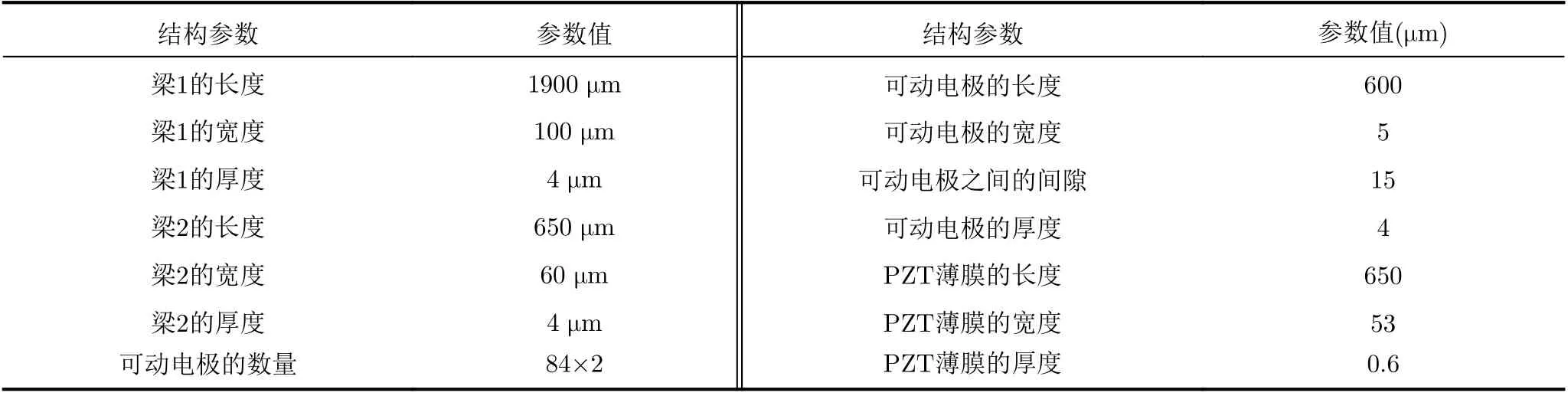

本仿真采用3维仿真,对设计的可动结构进行了位移的仿真,仿真模型和仿真结果如图5所示。图5(a)是可动结构的3维仿真模型,图5(b)是可动结构中梁1上最大位移与频率的关系,图5(c)是可动结构谐振时其上各部位的位移。仿真中,结构参数如表1所示,压电材料PZT位于4根梁2上,梁2的外侧面在各个方向的位移自由度设置为0,对PZT压电薄膜施加电压为1 V的交流信号,阻尼比设置为1/20。

图5 可动结构位移的仿真模型和仿真结果

表1 仿真结构参数

从仿真结果可以看出,设计的可动结构其对应的梁1在频率3649.8 Hz 获得最大的位移量,则可动结构的谐振频率为3649.8 Hz;在可动结构谐振时,可动结构上的最大位移可达8 μm左右。

4 敏感芯片制备

4.1 PZT溶胶制备

在制备PZT薄膜前,需要先制备PZT溶胶,采用溶胶凝胶法来实现前驱液的制备。配置的PZT溶胶中锆和钛摩尔比为52:48,铅过量15% 以弥补在高温热处理过程中挥发损失。制备步骤如图6所示,包括:

图6 PZT溶胶的制备流程

(1)在圆底烧瓶中加入乙二醇甲醚和乙酸,通过乙酸来调节溶液的pH,乙酸在后续的反应中也作为催化剂;

(2)将五水硝酸锆和三水乙酸铅加入圆底烧瓶;

(3)注入乙酰丙酮,乙酰丙酮作为反应的稳定剂;

(4)分多次注入钛酸四丁酯;

(5)注入甲酰胺,甲酰胺作为螯合剂;

(6)采用0.22 μm的有机过滤头进行过滤。

PZT溶胶制备过程中应该严格控制钛酸四丁酯、硝酸锆和乙酸铅的加入顺序,若先加入钛酸四丁酯,之后再加入硝酸锆和乙酸铅,配置的PZT溶胶会有白色固体析出。制备好的PZT溶胶呈通明淡黄色,在有光线照射下会产生丁达尔效应。

4.2 工艺流程

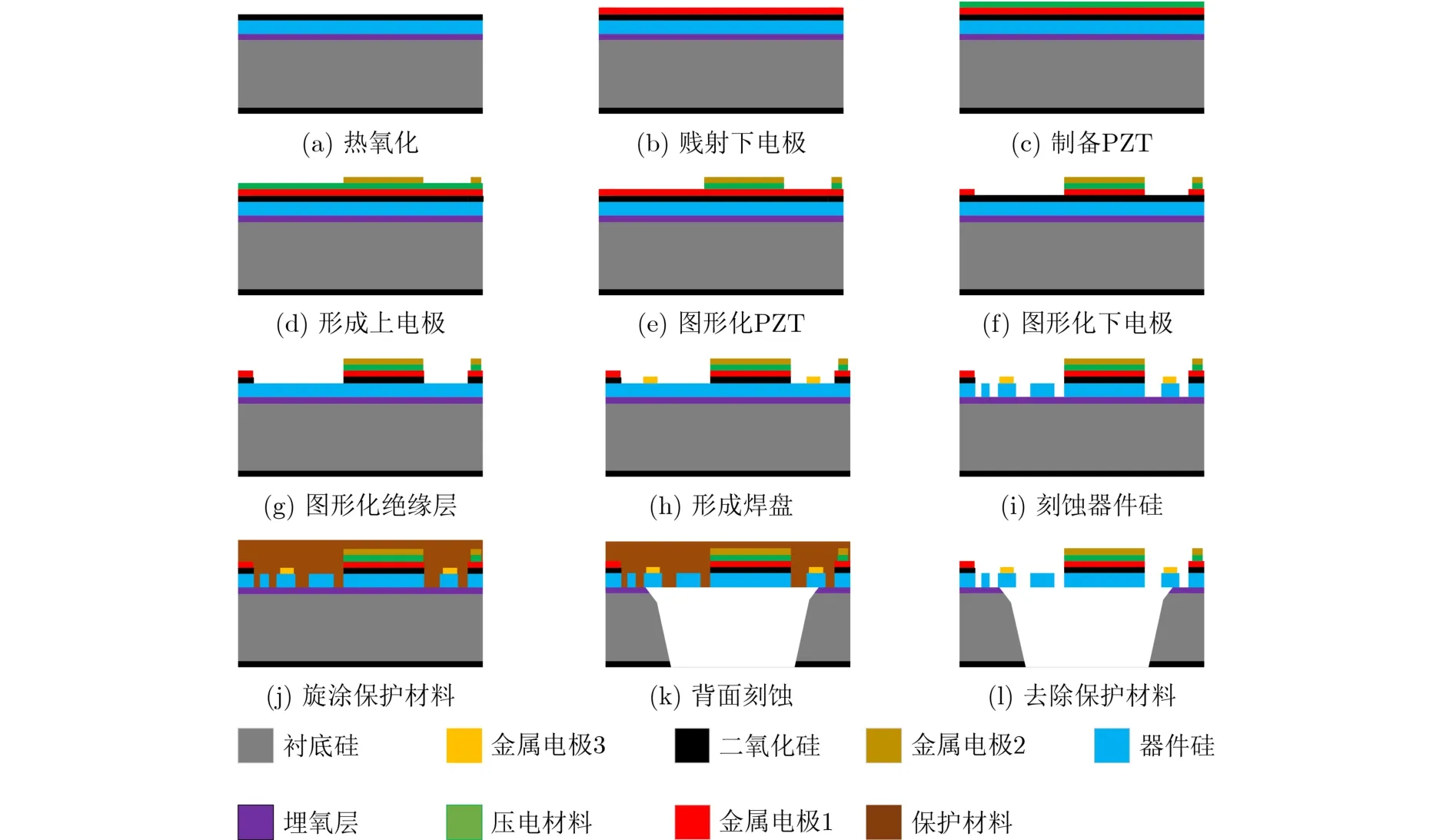

制备工艺是基于SOI的微加工工艺。SOI的结构体硅厚度为5 μm,埋氧层厚度为1 μm,衬底硅厚度为400 μm。

工艺流程如图7所示:图7(a)对清洗干净的SOI进行热氧化,SOI器件硅和衬底硅面上都形成二氧化硅绝缘层,热氧厚度为500 nm;图7(b)使用溅射工艺在SOI器件硅面的二氧化硅上制备驱动层下电极,驱动下电极使用50 nm的Ti和200 nm的Pt;图7(c)在驱动下电极上旋涂PZT溶胶,并进行高温退火形成结晶的PZT薄膜;图7(d)使用磁控溅射和lift-off工艺在PZT薄膜上形成驱动上电极,上电极为厚300 nm的Pt;图7(e)使用反应离子刻蚀(Reaction Ion Etching,RIE)设备并通入CHF3气体,图形化PZT薄膜;图7(f)使用离子束刻蚀(Ion Beam Etching, IBE)设备刻蚀图形化驱动下电极;图7(g)使用RIE设备并通入CHF3气体,图形化二氧化硅绝缘层;图7(h)使用磁控溅射和lift-off工艺在器件硅上形成感应电极焊盘,焊盘使用50 nm的Cr和300 nm的Au;图7(i)使用深度反应离子刻蚀(Deep Reactive Ion Etching, DRIE)设备刻蚀图形化器件硅;图7(j)在结构体硅上旋涂保护材料,保护材料使用聚酰亚胺和光刻胶双层保护;图7(k)采用RIE设备通入CHF3去除衬底硅表面热氧的二氧化硅,使用DRIE设备刻蚀图形化衬底硅,采用RIE设备通入CHF3去除埋氧层;图7(l)采用RIE设备通入O2去除正面保护材料从而释放可动结构。

图7 敏感芯片的加工工艺流程

对于敏感芯片的制备工艺流程,需要解决的关键技术是PZT压电薄膜的制备。PZT压电薄膜的制备是将PZT溶胶旋涂在驱动下电极上,经低温固型和高温热退火后形成压电驱动薄膜。制备过程中,驱动下电极的图形化需要在完成PZT薄膜压电制备后进行。若在PZT薄膜制备前对驱动下电极完成图形化,由于驱动下电极Pt和二氧化硅层的热膨胀系数不同,会导致PZT材料在高温退火后形成的压电薄膜破裂。制备好的压电薄膜需要确定其是否结晶以及结晶后晶体的择优取向,对其进行X 射线衍射(X-Ray Diffraction, XRD),结果如图8所示。

图8 压电薄膜的XRD图

从XRD图谱可以看出,XRD衍射在PZT(100),PZT(110), PZT(111), PZT(200), PZT(211)对应的特征角度上出现了特征峰,其他角度上没有出现明显的峰值,以及在PZT(111)方向衍射强度最大。所以,可以得出以下结论:(1)制备的压电薄膜完成了钙钛矿的结晶;(2)压电薄膜晶向沿PZT(111)方向取向性良好。

完成上述工艺后进行划片得到电场敏感芯片。该电场敏感芯片的尺寸为5 mm×5 mm,其扫描电镜(Scanning Electron Microscope, SEM)照片如图9所示。其中,可动电极和固定电极宽度为5 μm,固定电极和可动电极之间的间隙为5 μm。

图9 电场敏感芯片的SEM照片

5 电场传感器标定系统

使用平行极板的方法对电传传感器进行标定,如图10所示,将金属极板平行放置,中间通过绝缘性能良好的聚四氟乙烯支撑柱来连接,在金属极板2上留一个尺寸与传感器敏感探头大小相近的孔来放置敏感芯片,放置芯片时使其表面与金属极板2下表面平齐。金属极板1接负直流电压信号,金属极板2接地,金属极板3接正直流电压信号。

图10 电场传感器测试标定装置

该MEMS电场传感器通过测试电路进行信号处理后,实现电流信号的提取与放大。测试电路一方面给电场敏感芯片提供驱动激励信号,另一方面实现敏感芯片上对应电流信号的锁相放大。

6 实验测试

本文设计的MEMS电场传感器需要工作在谐振态,对其进行扫频测试。在室温和室内大气压条件下,1 V的交流驱动电压作用下,设计的电传传感器的谐振频率为3666 Hz。与仿真所得的谐振频率3649.8 Hz相比,实验测试所得的谐振频率比仿真所得的结果大16.2 Hz,谐振频率偏移量占仿真结果的0.4%。根据扫频结果,得出实验所测谐振频率与仿真结果基本一致。

使电传传感器工作在谐振状态,施加0~50 kV/m的电场,记录电场敏感芯片的输出,互屏蔽电极MEMS电场传感器的电场响应曲线如图11所示。通过线性拟合得到了电场传感器系统的灵敏度为0.292 mV/(kV/m),线性度为2.89%,传感器的前置放大总增益为15 MΩ,则传感器敏感结构的灵敏度为19.47 pA/(kV/m)。该传感器具有驱动电压低的突出优点。作者计划后续将在现有基础上进一步对传感器敏感结构和测试电路进行设计优化,有望获得更好的性能。

图11 电场传感器的响应曲线

7 结论

本文提出一种基于PZT的低电压驱动MEMS电场传感器,进行了原理分析、结构设计、有限元仿真、制备工艺研究和实验测试。基于PZT的低电压驱动MEMS电场传感器中固定电极和可动电极均为感应电极,同时又为互屏蔽电极。本文设计并研究了敏感芯片制备工艺流程,制备了压电驱动薄膜,突破了基于PZT压电材料的可动电极MEMS工艺兼容制备技术。XRD结果表明压电薄膜PZT已经完成了钙钛矿的结晶。该传感器具有工作电压低的突出优点。实验结果表明,在0~50 kV/m电场强度范围内,采用1 V的交流驱动电压,该电场传感器系统的灵敏度为0.292 mV/(kV/m),线性度为2.89%,传感器敏感结构的灵敏度为19.47 pA/(kV/m)。