机车牵引齿轮断裂对箱体振动影响分析

2023-02-18许思思黄冠华

许思思,黄冠华

(1.中车工业研究院有限公司,北京 100070;2.成都西交金测智能科技有限公司,成都 610037)

0 引言

近年来,我国客运和货运铁路运营里程持续增加,大量机车车辆投入运营,重载技术也取得长足进步,重载列车达到3 万t,轴重突破30 t。机车牵引功率大,运营环境恶劣,部件的故障时有发生[1],在机车车辆故障中,传动系统故障一直占据很大的比例,断齿现象属于传动系统较为严重的故障,也经常发生在铁路车辆的日常服役过程中[2-4]。断齿故障一旦发生,不仅影响齿轮之间的动力传递,对于与之相连的齿轮箱箱体性能也有着极大的影响,进而影响转向架的整体动力学性能。在铁路车辆的日常状态维护中,由于齿轮密闭在齿轮箱体内,且大齿轮固定在轮轴上,齿轮故障具有隐蔽性强、不易观察和检测不方便等特点。铁路工作者通常采用监测齿轮箱箱体的状态对齿轮的运营状态和故障情况进行推测和评估,因此对于齿轮故障下箱体的振动传递影响分析具有研究的现实必要性和工程实践价值。

在国内外的齿轮传动系统研究中,对于断齿故障的研究成果比较丰富,包括对于断齿故障的齿轮系统动力学分析[5-7],这些研究主要集中在一般机械领域,研究内容主要围绕断齿的故障仿真、发生原因和改进措施等方面。在铁路车辆传动系统研究领域,主要围绕基于轮齿间正常啮合的整车动力学分析[8],通常考虑的是整车环境下轨道不平顺激励和电动机驱动转矩谐波激励等对齿轮传动系统的影响,而对于齿轮传动系统内部激励对于车辆其他部件振动的研究较少,尤其是考虑齿轮传动系统故障(如断齿故障)下其他部件的振动关联影响分析更少。基于此,本文利用现代仿真技术,建立包含轮齿啮合传动系统的机车整车动力学模型,分别考虑主动轮齿断裂和从动轮齿断裂时啮合刚度的变化,以变化的啮合刚度为输入,等效模拟齿轮断裂,分析时变啮合刚度下齿轮箱箱体的动态性能,提取断齿故障下箱体的振动响应特征,为齿轮传动系统的状态监测和故障诊断提供建议。

1 齿轮系统时变啮合刚度

机车车辆的齿轮传动系统主要采用单级斜齿轮传动系统。正如前文所述,单对斜齿轮传动系统的动力学研究已经比较成熟,本文不再赘述。建模所用的传动系统参数如表1所示,参考文献[5]建立斜齿轮系统的耦合振动模型,可得到无故障工况下齿轮传动系统的时变啮合刚度。当发生轮齿断裂故障时,可以认为齿轮副在旋转到故障轮齿对时,不能正常进行接触,因此主动轮和被动轮之间没有相互啮合,啮合刚度设定为零。基于这一思路,我们通过啮合刚度的变化等效模拟轮齿断裂故障下对齿轮啮合传动的影响。通过计算,得到基于正常齿轮啮合刚度,以及分别得到主动轮齿断裂和从动轮齿断裂状态下齿轮啮合刚度(如图1、图2)。

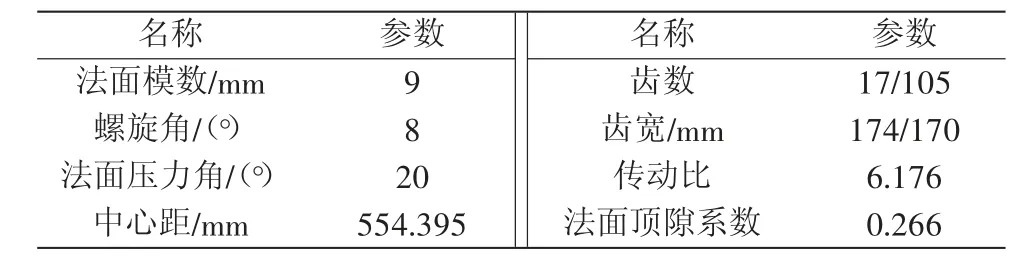

表1 齿轮传动系统参数

图1 主动轮齿断裂状态下齿轮啮合刚度

图2 从动轮齿断裂状态下齿轮啮合刚度

2 机车动力学模型

以某型机车为研究对象,采用SIMPACK 多体动力学建模工具,建立包含齿轮系统的整车动力学模型。以C0-C0型机车为样例,机车车辆动力学模型主要包括1 个 车 体、2个动力转向架、6组轮对与齿轮传动系统。机车是典型的二级悬挂机械系统,转向架构架与轮对之间为一级悬挂,用弹簧阻尼单元进行模拟,转向架构架与车体之间为二级悬挂,同样用弹簧阻尼单元模拟,车轮与钢轨之间的接触算法采用成熟的沈氏理论,轨道不平顺激励采用美国轨道五级谱。齿轮传动系统建模方面:将牵引主动轮和被动轮分别铰接于齿轮箱驱动端和车轴端,牵引电动机悬挂于转向架构架上,通过力矩驱动小齿轮旋转,大小齿轮间的啮合刚度通过前述的计算结果进行导入。建立的齿轮传动系统可视化模型如图3所示,最终完成的机车整车动力学模型如图4所示。

图4 机车整车动力学模型

3 分析计算

利用上述建立的模型,可分别计算在轮齿啮合正常、主动齿轮发生齿轮断齿故障和从动齿轮发生齿轮断齿故障时齿轮箱箱体的振动特征。设置工况驱动转矩为3000 N·m,车辆运行速度为80 km/h。

3.1 主动轮齿断裂

图5是通过动力学仿真得到箱体垂向加速度时域信号。从图5中可以看出,相比于齿轮正常啮合工况,在主动轮齿断裂激励的作用下,箱体的垂向振动加速度时域曲线出现周期性的冲击信号,而且振动的幅值急剧增大。

图5 箱体的振动加速度时域图

为了进一步量化在主动轮齿断裂状态下箱体的振动影响,基于前面提到的时域统计指标,计算出箱体垂向振动加速度的有量纲统计指标和无量纲统计指标。箱体垂向加速度的有量纲统计指标如表2所示。可以发现,当牵引主动轮齿发生断裂时,平均幅值、方根幅值、标准差、有效值、峰峰值等有量纲指标均出现了明显的增加。因此,在一定程度上有量纲指标反映了主动轮齿断裂状态下齿轮箱体的振动特征,在实际的运营中可以通过捕捉箱体的振动幅值进行有效的监测。

表2 有量纲统计指标 m/s2

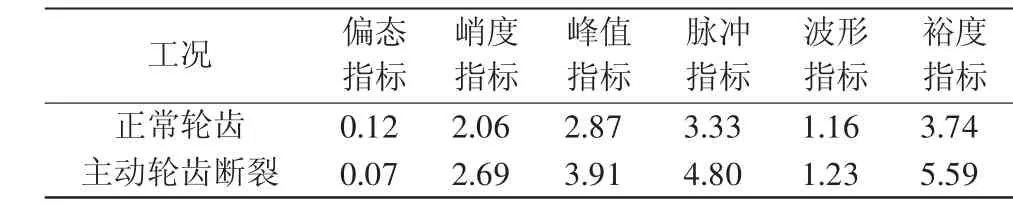

箱体垂向加速度无量纲统计指标如表3所示。当牵引主动轮齿发生断裂时,偏态指标和波形指标基本保持稳定,峭度指标、峰值指标、脉冲指标、裕度指标等无量纲统计指标出现了比较明显的变大。因此,这在一定程度上反映了主动轮齿在断裂状态下箱体的失效特征,在实际的运营中可以通过分析箱体的加速度数据进行有效的辨别。

表3 无量纲统计指标

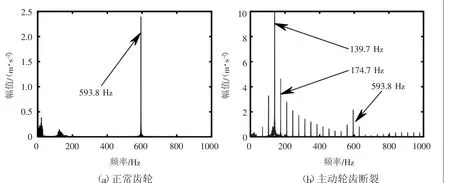

为了进一步分析主动轮齿发生断裂状态下箱体的振动特征,对前面获取的加速度时间历程曲线进行了快速傅里叶变换,得到了主动轮齿断裂状态下箱体的振动加速度频谱结果,如图6所示。可以发现,主动轮齿发生断裂时,由于振动强度很大,振动加速度频谱不但出现了箱体悬挂频率139.7 Hz,还包括齿轮系统593.8 Hz的啮合频率及其倍频、由于轨道不平顺激励引起的低频成分、间隔为主动齿轮轴转频35 Hz的频率成分,在实际的运行中可以通过分析箱体的加速度频域数据进行有效的故障分析。

图6 箱体垂向加速度频谱图

3.2 从动轮齿断裂

采用与主动轮齿断裂仿真时相同的工况,对从动大齿轮断裂时齿轮箱箱体的振动进行计算。获取的从动齿轮在齿断裂状态下箱体的垂向加速度时域信号如图7所示。从图7中可以看出,从动轮齿断裂故障下,箱体的垂向振动加速度显著增大,而且时域曲线出现了明显周期性的冲击信号。

图7 箱体垂向加速度时域图

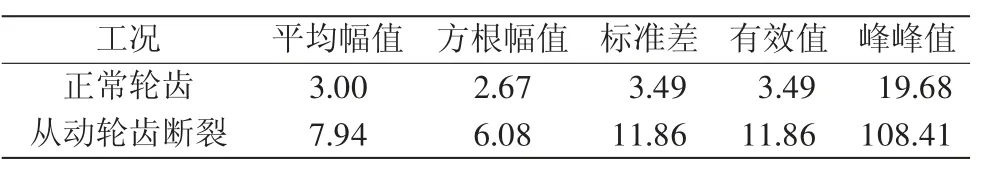

基于前面提到的时域统计指标,计算出箱体垂向振动加速度的有量纲统计指标和无量纲统计指标。箱体垂向加速度的有量纲统计指标如表4所示。可以发现,当从动轮齿出现断裂时,平均幅值、方根幅值、标准差、有效值、峰峰值等有量纲指标均出现了明显的增加。因此,在一定程度上有量纲指标反映了从动轮齿断裂状态下齿轮箱体的失效特征。和主动轮齿断裂工况相比较,从动轮齿断裂时平均幅值、方根幅值、标准差、有效值、峰峰值等有量纲指标的增加幅度要小,说明在同等工况下,主动轮齿断裂对箱体产生的振动能量更大,振动影响也更大,破坏性也比从动轮齿断裂工况强。

表4 有量纲统计指标 m/s2

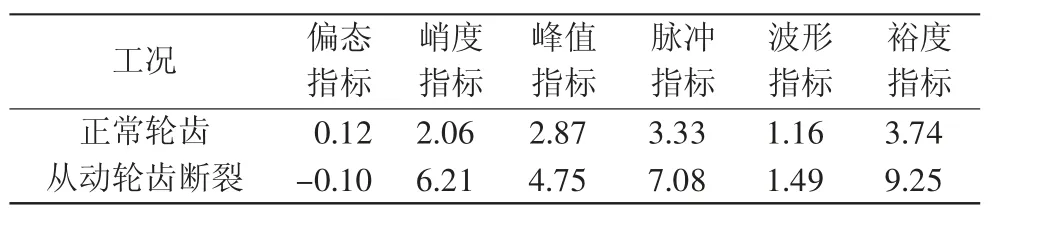

箱体垂向加速度无量纲统计指标如表5所示。当从动轮齿出现断裂时,偏态指标和波形指标基本保持稳定,而峭度指标、峰值指标、脉冲指标、裕度指标等无量纲统计指标有明显的增大。因此,这在一定程度上反映了从动轮齿断裂状态下箱体的失效特征。

表5 无量纲统计指标

为了进一步分析从动轮齿断裂状态下箱体的振动特征,对前面获取的加速度时间历程曲线进行了快速傅里叶变换,得到了从动轮齿断裂状态下箱体的振动加速度频谱结果,如图8所示。可以发现,从动轮齿发生断裂时,振动加速度频谱主要包括593.9 Hz的啮合频率及其倍频、箱体悬挂频率和轨道不平顺引起的低频成分,与主动轮齿断裂工况一样,箱体悬挂频率和轮齿啮合频率都是频率中的主要成分,可见不管是主动轮齿断裂还是从动轮齿断裂,首先受到影响并且影响最大的是轮齿间的啮合,一旦发生轮齿断裂,齿轮间必然不能正常啮合,并且将这种不能正常啮合产生的振动能量由内向外传递,最终影响齿轮箱箱体以及连接的其他部件。齿轮箱箱体与构架是弹性悬挂相连,对于齿轮系统的异常振动冲击也很敏感,当存在啮合冲击时,箱体的振动幅值不但会增加,振动主频成分也会相应地增加。箱体的振动加速度频谱图的局部放大图如图9所示,从图中可以看出,当从动轮齿出现断裂时,振动加速度频谱包括了间隔为5.7 Hz的频率成分,这一频率间隔的数值是从动齿轮轴的转频。和主动轮齿断裂相比可以发现,主从动轮齿断裂的振动加速度频谱都出现了箱体悬挂频率和齿轮系统啮合频率及其倍频,还有由于轨道不平顺激励引起的低频成分。唯一不同的是边频带的间隔为主动齿轮轴和从动齿轮轴各自的转频,在实际的车辆状态监测中,可以利用这一有效信息,辨别断裂故障是发生在主动齿轮还是从动齿轮上。

图8 箱体垂向加速度频谱图

图9 箱体垂向加速度频谱图的局部放大图

4 结论

通过建立的考虑齿轮时变啮合刚度的机车整车动力学模型,分析了正常工况、主动轮齿断裂和从动轮齿断裂工况下齿轮箱箱体的振动响应变化,得到以下结论:

1)发生主动轮齿断裂故障时,齿轮箱箱体的振动加速度会明显增加,最大值从19.68 m/s2增加到123.05 m/s2,均方根幅值从2.67 m/s2增加到11.26 m/s2。无量纲指标峭度指标、峰值指标、脉冲指标、裕度指标都有明显的增加。

2)发生从动轮齿断裂故障时,齿轮箱箱体的振动加速度也会增加,最大值从19.68 m/s2增加到108.41 m/s2,均方根幅值从2.67 m/s2增加到6.08 m/s2。无量纲指标峭度指标、峰值指标、脉冲指标、裕度指标也有着不同程度的增加。

3)对比主动轮齿断裂故障和从动轮齿断裂故障下箱体的时域振动幅值,在同等工况下,主动轮齿断裂对箱体产生的振动能量更大,振动影响也更大,破坏性也比从动轮齿断裂工况时更强。

4)轮齿正常啮合时,啮合频率是齿轮箱箱体的频谱中的主频。主动齿轮发生断裂故障时,主频中还包含箱体悬挂频率、啮合频率及其倍频,并伴随着间隔为主动齿轮轴转频的边频成分;从动齿轮发生断裂故障时,主频中同样包含箱体悬挂频率、啮合频率及其倍频,并伴随着间隔为从动轮轴转频的边频成分。

3)在机车的日常运营中,可以通过监测齿轮箱箱体的振动响应和特征频率判断是否发生齿轮断裂的故障,可以通过分析特征频率的频率成分和具体数值推断故障是发生在主动齿轮还是在从动齿轮。齿轮箱箱体振动数据的关联分析,可以为齿轮传动系统和车辆其他关联部件的状态监测和故障分析提供建议和支撑。