硅堆球面压装结构的可靠性分析

2023-02-18陈新王智勇韩玉辉李德召许元震刘少飞

陈新,王智勇,韩玉辉,李德召,许元震,刘少飞

(1.常州博瑞电力自动化设备有限公司,江苏 常州 213025;2.南京南瑞继保电气有限公司,南京 211102)

0 引言

在电力电子产品中,各类型半导体功率器件压接成的硅堆组件得到广泛应用。随着设备小型化、经济化发展,器件的选型裕量也越来越小[1-2],同时常使用多个半导体器件串联连接来提高电压等级。硅堆结构的压装质量直接影响硅堆组件的性能,不良的压装甚至会造成器件损坏失效。其中产生的实际压接力若低于器件使用要求,会造成接触电阻和通态压降的上升,半导体在大电流工况下易发生过热烧毁等损坏。实际压接力若高于器件要求或压力均匀性不佳,器件局部应力过大易造成器件极间短路故障[3]。硅堆组件的可靠运行需要压装结构为半导体器件提供持续稳定且分布均匀的压接力是行业内的共识,也是工程技术人员不断探索的技术方向。

对于可靠的硅堆压装结构,诸多学者和厂商提出了不同的结构形式以适用不同设备工况[4-8]。本文基于一种放电回路中硅堆组件,分析压接力偏移造成晶闸管失效原因,并进行了结构优化。通过对比优化前后两种硅堆压装结构,分析较优结构对压装均匀性的改善效果,并对此种球面压装结构可靠性进行探究。通过有限元仿真和试验验证了该结构的结构和电气可靠性,为后续产品硅堆的压接结构设计提供参考。

1 结构简述

在某电力电子设备开发过程中,在对多台设备进行寿命试验时发现一例半导体组合式硅堆触发失效情况,其结构如图1所示。

图1 硅堆压装结构示意图

硅堆由多个半导体器件组合压装,消除了器件之间的冗余连线,使结构更加紧凑。压接力通过左右2个压装板和预紧后的4个螺钉传递到碟簧,引起碟簧形变并保持压接力,为半导体器件接触提供压接力。其中的失效的晶闸管与压接式IGBT器件不同,后者器件内部含有单独碟簧结构可有效改善压接力均匀性[9],前者为刚性接触连接,需要外部提供较好的压接质量才可保证使用性能,对压装结构提出较高的要求。

该硅堆结构中凸板与凹板中的一面形成相互配合的圆弧接触表面,起到压接力对中和调平作用,最终使得晶闸管接触表面压力分布尽量均匀。但由于其曲率较小,在零件摩擦力影响下,装配人员需要一定装配技能,否则会由于弧面结构自调平作用有限,产生压接力发生偏移的问题,对半导体器件造成压力分布不均匀的情况。

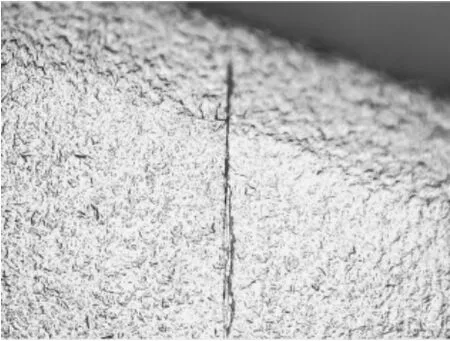

为了排查硅堆问题原因,对该例器件使用显微镜观察失效情况,发现半导体器件边缘薄弱部位局部出现细小裂纹(如图2),造成整体晶闸管元件电压击穿,分析为压接力不均匀、局部压接应力较大造成。

图2 显微镜下晶闸管内部裂纹

2 优化方案描述

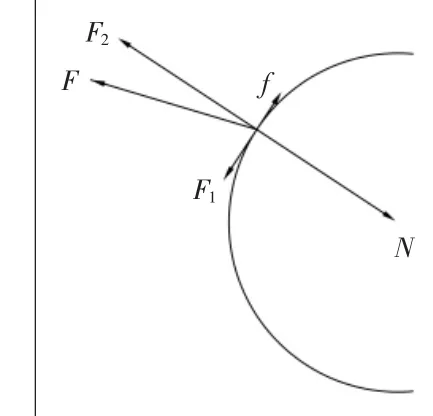

对弧面结构开展受力分析,弧面结构在压装过程中受力还未完成对中时,忽略重力受力分析,可将碟簧提供的压力F分解为自对中力F1和压接力F2,F2与支撑力N平衡,F1克服摩擦力f达到自对中效果。由此可知,圆弧曲率越高,对压接过程中压接力对中调平效果越有益。针对上述情况开展优化设计,为改善压接力分布,需要提高零件表面曲率和加强结构的对中调平效果。优化后的球面压装结构如图4所示。

图4 硅堆球面压装结构示意图

通过曲率较大的球面垫块、钢球和球面压装板零件之间配合,并将钢球布置在结构中心位置,实现半导体器件压接力对中调平,以改善晶闸管接触压接力均布性。为验证结构优化效果,下面对优化后的结构进行可靠性分析,并进行样机试制与试验。

图3 球面压接力分析

3 可靠性分析与验证

3.1 压装结构强度仿真

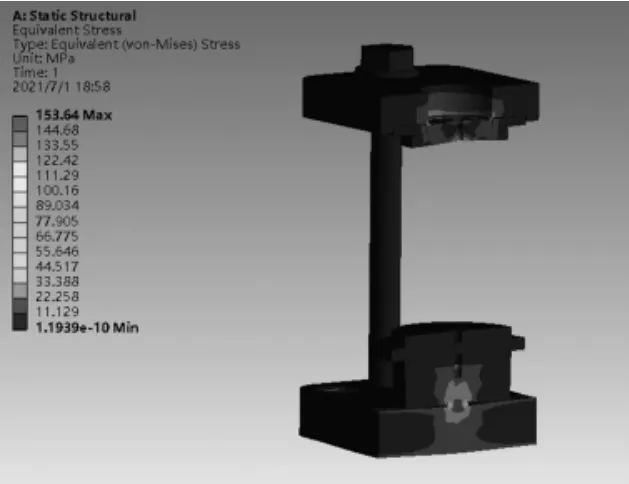

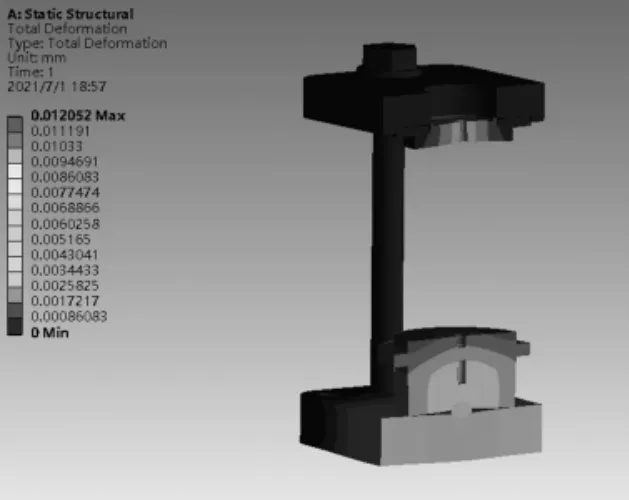

压装结构具有良好强度是为硅堆提供持续稳定的压接力的重要条件[10-14]。对上述2种压装结构进行有限元静力学仿真。通过ANSYS仿真软件对硅堆压装结构强度和变形进行校核。根据半导体器件压接实际工况,建立有限元仿真约束条件。仿真中固定压装板,通过碟簧施加半导体器件所需压接力10 kN载荷。半导体器件之间设定为摩擦接触,其他压接结构件之间设定为绑定接触。

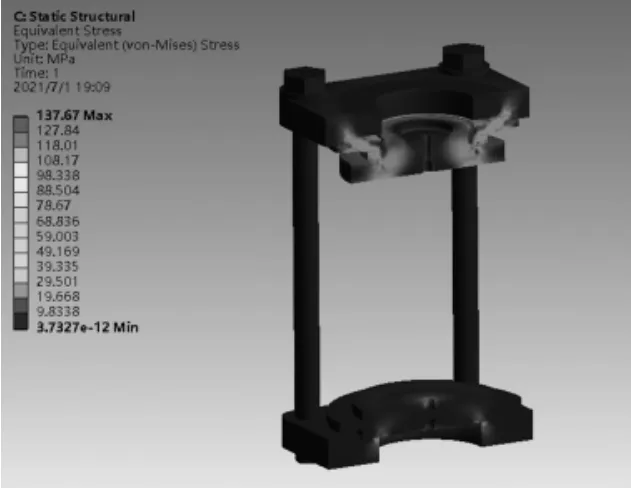

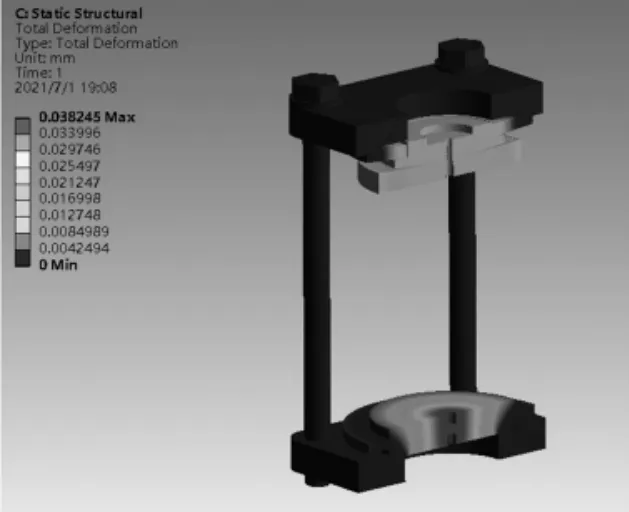

根据实际情况施加材料特性、载荷和约束条件,最终应力应变仿真结果如图5~图8所示(云图为剖视图)。

图5 结构优化前压装零件应力

图6 结构优化前压装零件应变

图7 结构优化后压装零件应力

图8 结构优化后压装零件应变

仿真计算结果表明:优化前后两种结构最大变形量分别为0.03、0.02 mm,对应最大应力为137、121 MPa,出现位置分别在压装板、钢球上,其材质均为45钢,屈服强度为355 MPa。同时核实压装结构其他各个零件力学强度,优化前后的硅堆结构在结构强度上均满足压装要求。

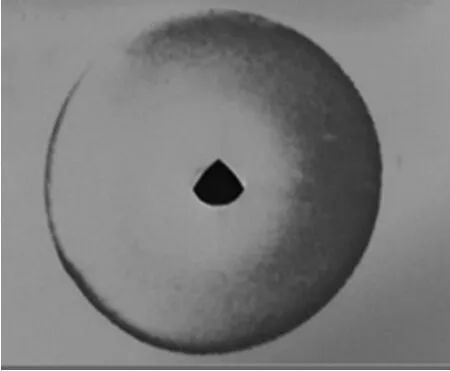

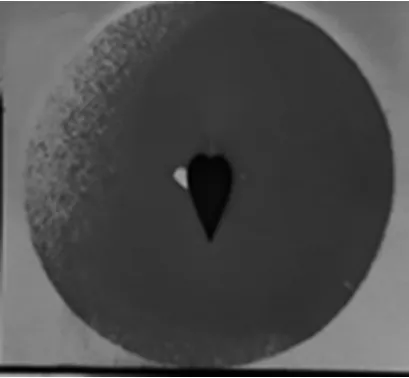

3.2 压接力均布性验证

从文献资料和产品长期应用经验中可知,压装结构直接影响半导体器件表面压力分布状态[14-18]。可根据压力试纸显色的深浅判断器件表面的压力分布情况。对上述两种硅堆结构,在晶闸管接触表面添加专用压力试纸来记录器件表面压力分布情况。

优化前硅堆结构压接力效果如图10所示,压力试纸上存在明显显色区域缺失,出现了压接力向器件边缘偏移的未对中状态。这使得晶闸管承压后部分接触面上压力不足,部分受力较大,无法为半导体器件工作形成良好的电接触环境,在接合过程中容易产生器件工作失效情况。

优化后的结构试纸显色明显完整,在接触面上显色均匀。表明该种球面压装结构压力传递更佳,在半导体器件上形成了均匀分布的压接力,可充分发挥器件的电气性能。从以上结果可知,两种结构在压接力均布性能上,优化后的结构更佳,实现了结构优化意图。

图9 两种硅堆结构试品

图10 优化前器件表面压力分布情况

图11 优化后器件表面压力分布情况

3.3 电气试验

根据硅堆实际工况,搭建硅堆电气试验系统。对该种球面压装硅堆进行电气寿命试验。该硅堆在产品中起到控制电容放电,在回路中形成瞬态脉冲电流的作用,试验电路如图12所示。试验系统主要包括直流充电电源、充电开关、电容器组、电抗器、硅堆组件试品。

图12 硅堆组件电气试验系统图

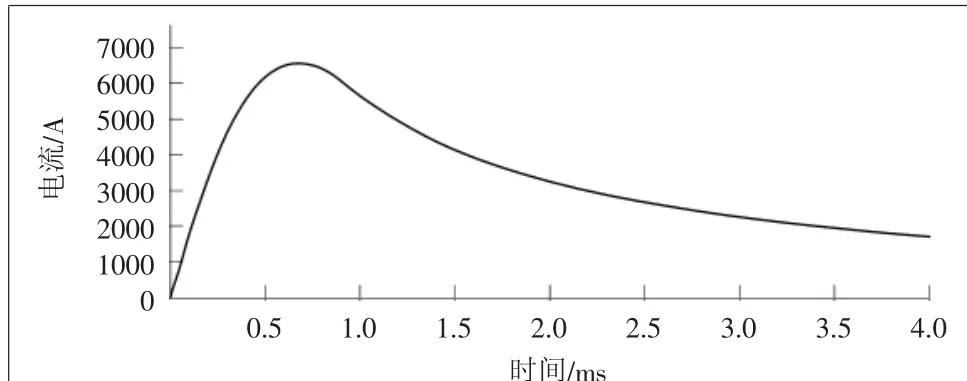

通过电流互感器检测回路中脉冲电流波形,如图13所示。

图13 回路中脉冲电流波形

单个试品经过10 000次电气性能试验,50组硅堆均可可靠触发,未出现失效或误动情况,电流波形未出现异常,电流峰值在寿命试验中保持一致,表明硅堆组件满足实际电气性能要求。优化后的压装结构为硅堆提供了持续稳定且可靠的压接环境。

4 结论

1)针对一起硅堆失效问题,显微发现半导体器件产生裂纹,阐述压接结构造成的压接力偏离为其失效原因。

2)优化设计了一种球面压装硅堆组件结构,通过仿真和试验表明在结构强度满足压装性能要求前提下,采用优化后的接触曲率较大结构在器件压接力均布性上更具优势。分析并解决了这起压接力偏移问题。

3)通过样品试制和搭建试验系统证实,采用该种球面压装硅堆可满足实际产品使用工况,具有高可靠性能和较好的工程应用前景。随着硅堆组件使用条件更趋多样化,利用文中提出的分析方法可对硅堆结构可靠性进行针对性探究。